Теплоотдача 1 м стальной трубы – проводим расчет

Расчёт теплоотдачи трубы требуется при проектировании отопления, и нужен, чтобы понять, какой объём тепла потребуется, чтобы прогреть помещения и, сколько времени на это уйдёт. Если монтаж производится не по типовым проектам, то такой расчёт необходим.

Стальная труба

Для каких систем нужен расчёт?

Коэффициент теплоотдачи считается для тёплого пола. Всё реже эта система делается из стальных труб, но если в качестве теплоносителей выбраны изделия из этого материала, то произвести расчёт необходимо. Змеевик – ещё одна система, при монтаже которой необходимо учесть коэффициент отдачи тепла.

Радиатор из стальных труб

Регистры – представлены в виде толстых труб, соединённых перемычками. Теплоотдача 1 метра такой конструкции в среднем – 550 Вт. Диаметр же колеблется в пределах от 32 до 219 мм. Сваривается конструкция так, чтобы не было взаимного подогрева элементов. Тогда теплоотдача увеличивается.

В процессе проектирования перед специалистами встаёт вопрос, как уменьшить или увеличить теплоотдачу 1 м. стальной трубы. Для увеличения требуется изменить инфракрасное излучение в большую сторону. Делается это посредством краски. Красный цвет повышает теплоотдачу. Лучше, если краска матовая.

Расчет

Другой подход – установить оребрение. Оно монтируется снаружи. Это позволит увеличить площадь теплоотдачи.

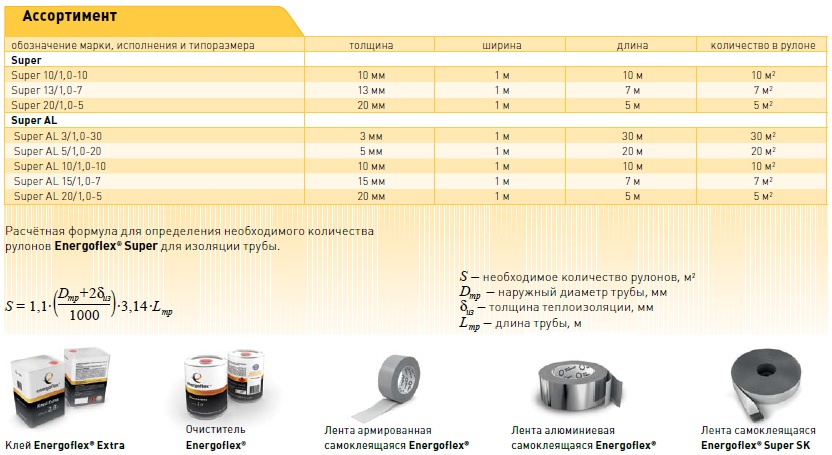

В каких же случаях требуется параметр уменьшить? Необходимость возникает при оптимизации участка трубопровода, расположенного вне жилой зоны. Тогда специалисты рекомендуют утеплить участок – изолировать его от внешней среды. Делается это посредством пенопласта, специальных оболочек, которые производятся из особого вспененного полиэтилена. Нередко используется и минеральная вата.

Производим расчёт

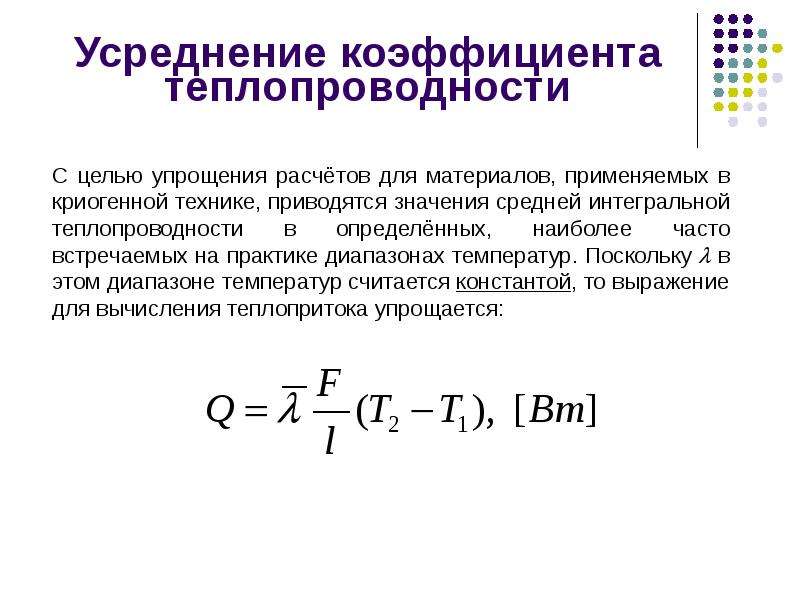

Формула, по которой считается теплоотдача следующая:

Q = K*F*dT, где

- К – коэффициент теплопроводности стали;

- Q – коэффициент теплоотдачи, Вт;

- F – площадь участка трубы, для которого производится расчёт, м2 dT – величина напора температуры (сумма первичной и конечной температур с учётом комнатной температуры), ° C.

Коэффициент теплопроводности K выбирается с учётом площади изделия. Зависит его величина и от количества ниток, проложенных в помещениях. В среднем величина коэффициента лежит в пределах 8-12,5.

dT называется также температурным напором. Чтобы параметр высчитать, нужно сложить температуру, которая была на выходе из котла, с температурой, которая зафиксирована на входе в котёл. Полученное значение умножается на 0,5 (или делится на 2). Из этого значения вычитается комнатная температура.

dT = (0,5*(T1 + T2)) — Tк

Если стальная труба изолирована, то полученное значение умножается на КПД теплоизоляционного материала. Он отражает процент тепла, который был отдан при прохождении теплоносителя.

Он отражает процент тепла, который был отдан при прохождении теплоносителя.

Рассчитываем отдачу для 1 м. изделия

Посчитать теплоотдачу 1 м. трубы, выполненной из стали, просто. У нас есть формула, осталось подставить значения.

Q = 0,047*10*60 = 28 Вт.

Здесь

- К = 0.047, коэффициент теплоотдачи;

- F = 10 м2, площадь трубы;

- dT = 60° С, температурный напор.

Об этом стоит помнить

Хотите сделать систему отопления грамотно? Не стоит подбирать трубы на глазок. Расчёты теплоотдачи помогут оптимизировать траты на строительство. При этом можно получить хорошую отопительную систему, которая прослужит долгие годы.

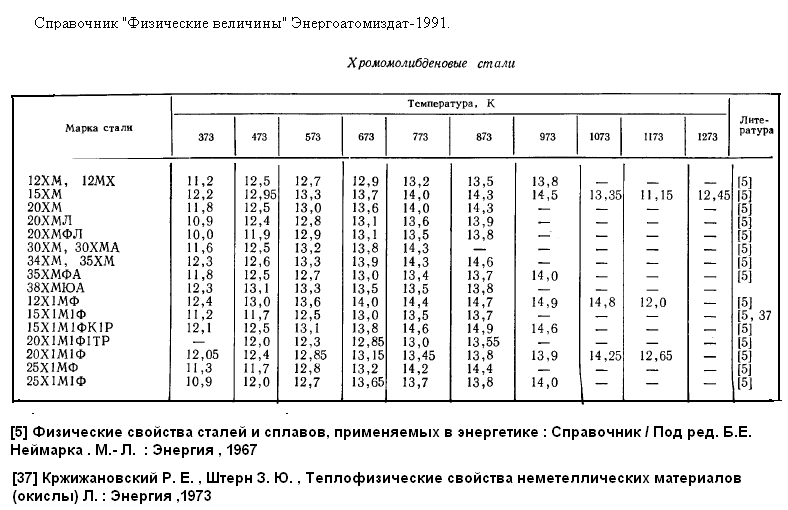

Расчет стационарной теплопроводности и теплопередач. Задание №1 Вариант 4

Теплота передается через стенку стальной

трубы толщиной

мм

(Вт/м·К) от дымовых газов к кипящей воде. Внутренний диаметр трубы,

температура дымовых газов,

ºС, температура кипящей воды,

ºС, коэффициент теплоотдачи от дымовых

газов к наружной поверхности трубы,

Вт/м²·К, коэффициент теплоотдачи от

внутренней поверхности трубы к воде,

Вт/м²·К

Внутренний диаметр трубы,

температура дымовых газов,

ºС, температура кипящей воды,

ºС, коэффициент теплоотдачи от дымовых

газов к наружной поверхности трубы,

Вт/м²·К, коэффициент теплоотдачи от

внутренней поверхности трубы к воде,

Вт/м²·К

Рассчитать :

-коэффициент теплопередачи (, Вт/м²·К) от газов к воде,

-линейную плотность теплового потока (, Вт/м),

-температуры на внутренней поверхности трубы и на наружной поверхности

Построить график распределения температур по толщине стенки. Нанести на график температуры и.

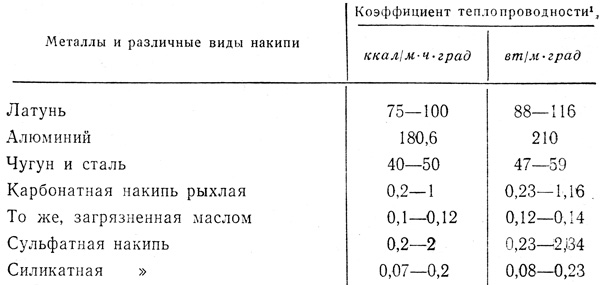

В процессе эксплуатации на внутренней поверхности образовался слой накипи толщиной мм.

Рассчитать для этого случая ,,,, температуру на поверхности накипи.

Принять коэффициент теплопроводности накипи Вт/м·К.

Построить график распределения температур по толщине стенки и накипи. Дать сравнительный анализ двух графиков.

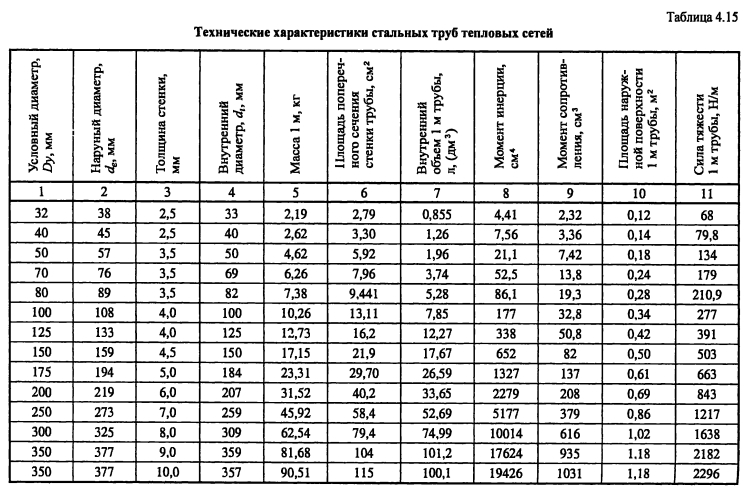

Определяем внешний диаметр трубы

м

Определим коэффициент теплопередачи от дымовых газов к воде через стенку трубы

Вт/м²·К

Определим линейную плотность теплового потока для случая трубы без накипи

Вт/м

Определим температуры на внутренней поверхности трубы и наружной поверхности трубы

Температура на внутренней поверхности трубы

, ºС

Температура на наружной поверхности трубы

, ºС

В процессе эксплуатации на внутренней

поверхности трубы образовалась накипь

толщиной

мм.

Определим внутренний диаметр накипи

, м

Определим коэффициент теплопередачи для трубы с накипью

, Вт/м²·К

Определим линейную плотность теплового потока для трубы с накипью

, Вт/м

Определим температуру на внутренней поверхности трубы , температуру на наружной поверхности трубыи температуру на внутренней поверхности накипи

Температура на наружной поверхности трубы

, ºС

Температура на внутренней поверхности накипи

, ºС

Температура на внутренней поверхности трубы

, ºС

Построим графики распределения температур по толщине стенки

Из расчетов видно что появление накипи на внутренней поверхности трубы влечет снижение теплового потока, а из графиков видно что накипь приводит к некоторому повышению температуры поверхностей трубы.

Расчет нестационарной теплопроводности. Задание №2 Вариант 4

Нагретый шаровой калориметр из меди

диаметром

мм

с начальной температурой,ºС

помещен в воду с температурой,

ºС.

Свойства меди: коэффициент теплопроводности , Вт/м·К, удельная теплоемкость, Дж/кг·К, плотностькг/м³.

Коэффициент теплоотдачи поверхности шара в процессе охлаждения Вт/м²·К

Определить температуры в центре и на поверхности шарачерез времясек. После погружения его в воду.

Изобразить график распределения температуры по диаметру шара для моментов времени ,,.

Определить полное количество тепла (, Вт), отданное шаровым калориметром в процессе его охлаждения.

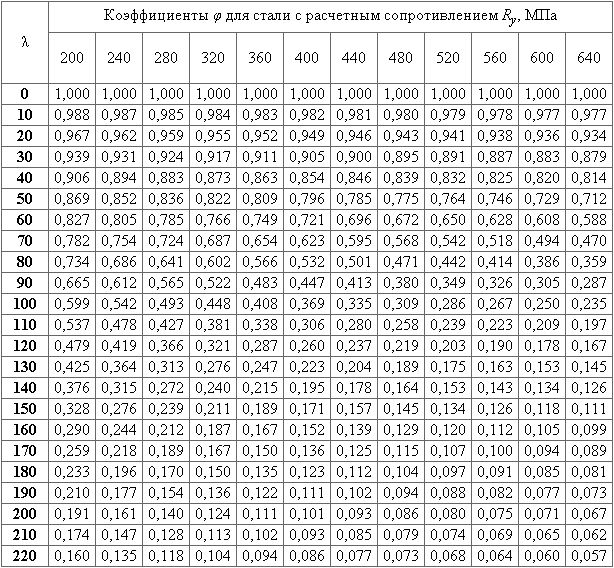

Для определения температуры в центре и на поверхности шара необходимо найти безразмерные комплексы, число Био и число Фурье

Уравнение для определения значения числа Био для шара будет иметь вид

,

где: — коэффициент теплоотдачи,Вт/м²·К

— определяющий размер для шара это радиус,м

— коэффициент теплопроводности,Вт/м·К

Уравнение для определения значения числа Фурье для шара будет иметь вид

,

где: — коэффициент температуропроводности, м²/с

— время, с

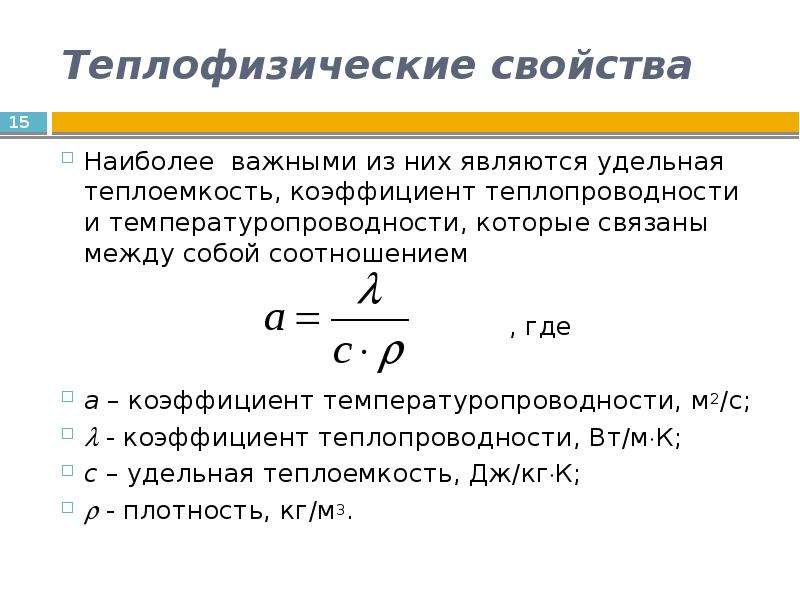

Коэффициент температуропроводности определяется как

, м²/с

где: — теплоемкость,, Дж/кг·К

— плотность,, кг/м³

, м²/с

Определим значение числа Фурье

Определим безразмерную температуру

через номограммы. Значения безразмерной

температуры находится по значениям

безразмерных комплексов Фурье и Био.

Значения безразмерной

температуры находится по значениям

безразмерных комплексов Фурье и Био.

Для центра шара рис. 3.13 [4, стр. 86].

Значение безразмерной температуры центра шара

Для поверхности шара рис. 3.14 [4, стр. 86].

Значение безразмерной температуры поверхности шара

Определим температуру в центре шара через время

где: — температура в центре шара, ºС

— температура среды в которую помещено тело,, ºС

— начальная температура тела,, ºС

, ºС

Определим температуру на поверхности шара через время

где: — температура на поверхности шара, ºС

— температура среды в которую помещено тело,, ºС

— начальная температура тела,, ºС

, ºС

Определим полное количество теплотыотданное от шара среде по уравнению

, Дж

Определим количество теплоты отданное шаром воде за время

Отношение количества теплоты

отданного за временной промежутоки полного количества тепла отданного

шаром определяется по номограмме рис. 3.15 [4, стр. 86], по значению безразмерного

комплекса числа Фурье.

3.15 [4, стр. 86], по значению безразмерного

комплекса числа Фурье.

Определим теплоту отданную за время

, Дж

Изобразим графики распределения температуры по диаметру шара для моментов времени

Какая теплоотдача у стальных радиаторов

Эффективность обогрева напрямую зависит от скорости теплообмена, поэтому теплоотдача стальных радиаторов остается важным параметром при выборе отопительных приборов. Тепловая мощность — это количество тепла, которое отопительный прибор передает воздуху в течение часа при заданных условиях. Интенсивность передачи зависит от подключения радиатора, температуры теплоносителя и скорости его передвижения по трубам при рабочем давлении в системе.

Какая теплоотдача у стальных радиаторов?

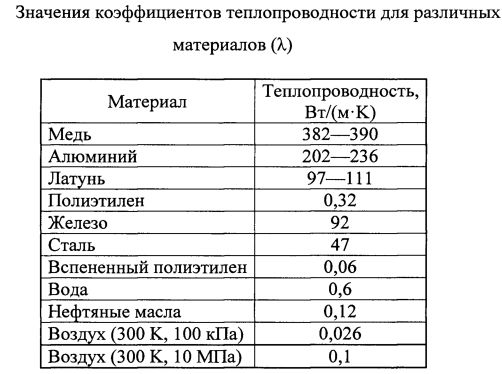

Коэффициент теплопроводности стали составляет 47 ВТ/м*К, этот показатель значительно ниже, чем у чугуна или алюминия. Но из-за невысокой стоимости обогреватели из стали получили широкое распространение. Они бывают пластинчатыми и трубчатыми, у каждого типа своя интенсивность теплообмена.

Они бывают пластинчатыми и трубчатыми, у каждого типа своя интенсивность теплообмена.

Теплоотдача панельной стальной батареи варьируется в пределах 270–6700 Вт, столь большой разброс позволяет выбирать подходящее решение для конкретной комнаты. Эффективность теплопередачи зависит от размера, а также от количества нагревающихся пластин. Результативность трубчатой батареи из стали зависит от диаметра труб и их расположения, для повышения интенсивности теплообмена к трубам привариваются дополнительные пластины.

Особенности расчета

Определение необходимой тепловой мощности строится на следующих параметрах: для обогрева пространства в комнате с южной стороны требуется 35 Вт/ м3, с северной — 40 Вт/ м3. Необходимо измерить помещение и посчитать требуемую величину интенсивности передачи тепла. Требуемая мощность увеличивается при наличии следующих факторов:

- Если в помещении 2 наружные стены и 1 окно, требуемая мощность увеличивается на 20 %.

- Если два окна и две наружные стены, увеличьте этот параметр на 30 %.

- Если батарея помещена в глубокую нишу, он становит я больше на 5 %.

- Если батарея закрыта декоративной панелью, параметр увеличивается на 15 %.

Каждый производитель проводит испытания отопительных приборов, после чего проводится расчет теплоотдачи стальных радиаторов и результат вносится в таблицы. При выборе надежного устройства для обогрева нужно учитывать требуемое значение для конкретной комнаты и на его основе подбирать подходящее устройство.

Специалисты компании «Алмстрой» в Москве подскажут оптимальное решение для вашего дома или квартиры. Опытные сотрудники замену батарею отопления в короткие сроки для постоянно комфортной температуры!

Если вас итересуют услуги по устройству проемов — обращайтесь к нашим специалистам

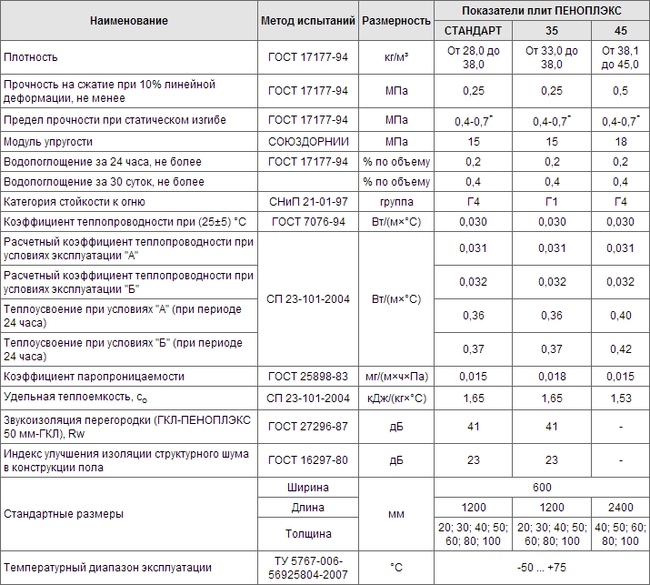

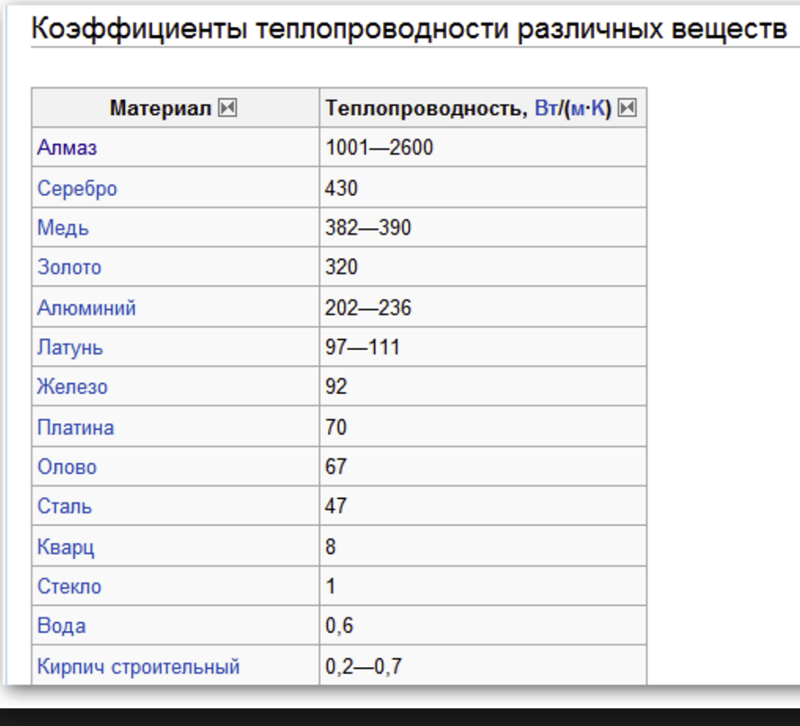

Теплопроводность определение, назначение, cвойства, разновидности, размеры, технические характеристики

ОглавлениеОпределение

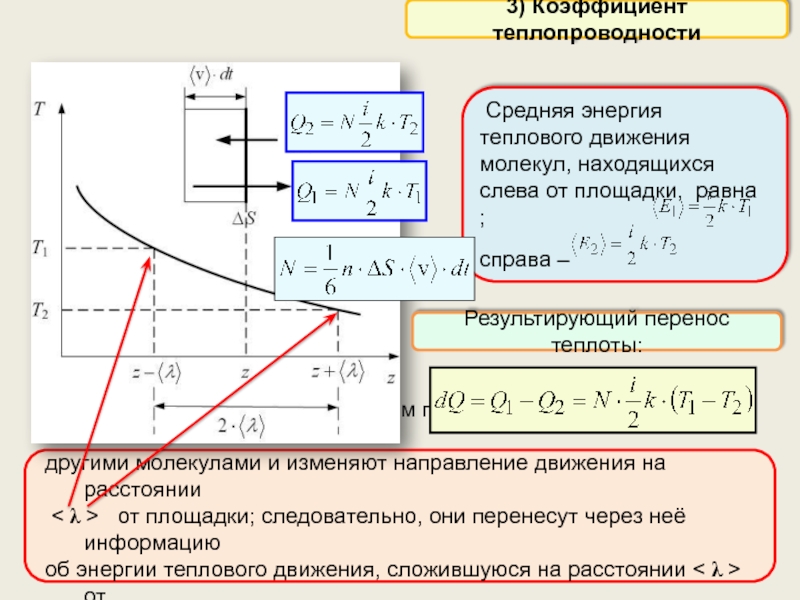

Теплопроводность – процесс переноса внутренней энергии от более нагретых частей тела к менее нагретым частям тела. Такой процесс происходит в любых телах или системах с неоднородной температурой, т.к. любая система стремится к термодинамическому равновесию.

Такой процесс происходит в любых телах или системах с неоднородной температурой, т.к. любая система стремится к термодинамическому равновесию.

В зависимости от того, в каком агрегатном состоянии находится вещество, изменяется механизм теплопередачи. Теплопроводность является количественной мерой способности тела к передаче тепловой энергии, характеризуемой показателем теплопроводности.

Коэффициент теплопроводности – количество теплоты, проходящей через материал толщиной 1 м, площадью поверхности 1м2, за единицу времени 1 секунда при изменении температуры в 1 кельвин (10 °С). В единицах измерения СИ выражается Вт/(м*К).

Теплота – энергия, которое получает или теряет тело в процессе теплообмена.

Коэффициент теплопроводности, при стационарном потоке тепла, рассчитывается, исходя из интегральной формы закона теплопроводности Фурье:

P — суммарные потери тепловой энергии;

S — площадь сечения, проводящего тепловой поток;

λ – коэффициент удельной теплопроводности;

T — разность температур в исследуемых точках;

l — длина отрезка между выбранными точками.

Закон справедлив для точек, расположенных на перпендикулярной сечению, проводящий поток тепловой энергии, линии.

Согласно приложению Д ГОСТ 30732-2006, для определения теплопроводности трубы, изолированной при помощи ППУ, применяется выражение:

Q – поток тепловой энергии;

D — наружный диаметр труба-оболочки;

d — наружный диаметр стальной трубы;

l — протяженность экспериментальной рабочей секции;

t1, t2 — значения температуры трубы и оболочки.

Показатель теплопроводности является необходимым параметром при расчете слоя изоляции стальной трубы. Расчеты проводятся на основании СНиП 41-03-2003 и СП 41-103-2000.

Сравнение теплоотдачи радиаторов | Lammin

Теплоотдача радиаторов — показатель, который определяет эффективность системы обогрева жилых, производственных и офисных помещений. Она зависит от многих факторов и является важным критерием при выборе батарей.

Зависимость теплоотдачи от различных факторов

Теплоотдача или тепловая мощность отражает количество тепла, которое передается отопительным прибором в единицу времени. Она влияет на микроклимат в помещении и обеспечивает создание комфортных условий.

Первичные факторы

Величина тепловой мощности одной секции батареи указывается в технической документации, прилагаемой производителями оборудования для водяной системы отопления. Она зависит от следующих факторов:

- Материала изготовления. Каждый металл имеет определенный коэффициент теплопроводности, влияющий на теплоотдачу. Самыми высокими показателями отличаются медь и серебро, но их не используют для производства батарей из-за значительной стоимости.

- Температуры теплоносителя, циркулирующего в сети обогрева. Чем она выше, тем больше тепла отдает прибор отопления.

- Площади теплообмена. Ее величина определяется особенностями конструкции радиаторов, количеством секций и габаритными размерами.

Чтобы повысить эффективность функционирования сети обогрева, можно остановить свой выбор на радиаторах из металла, который имеет более высокую теплопроводность. Среди материалов, используемых для массового производства батарей, таким является алюминий. Еще один способ ускорить нагрев воздуха в помещениях до комфортных показателей — увеличить температуру теплоносителя. Его можно использовать в автономных сетях частных домов, учитывая при этом технические характеристики радиаторов и условия эксплуатации.

Подбирая изделия по площади теплообмена, следует отдавать предпочтение моделям с большим межосевым расстоянием и с ребристой поверхностью, которая значительно повышает эффективность обогрева.

Вторичные факторы

На уровень тепловой мощности приборов отопления и скорость нагрева помещений влияют и другие факторы, среди которых:

- месторасположение;

- способ подключения;

- цветовое решение и вид покрытия батарей;

- климатическая зона.

Поскольку на окна может приходиться до 26% от общих потерь тепла, то самый оптимальный вариант размещения радиаторов — под ними. Такое расположение отопительных приборов способствует созданию тепловой завесы и позволяет уменьшить утечку тепла из помещения. Использование декоративных экранов, закрывающих батареи, снижает их эффективность на 5-7% при наличии снизу пространства для доступа воздуха, и на 20% — при его отсутствии.

В целом общая тепловая мощность приборов отопления, установленных в помещении, должна быть больше потерь тепла примерно на 10-20%. В этом случае обеспечивается поддержание в комнатах комфортной температуры без лишних затрат.

Способ подключения радиаторов определяется их типом. Наиболее эффективными считаются модели с боковым односторонним и диагональным подключением. Первый вариант востребован, если количество секций не превышает 12, а второй целесообразно использовать при подсоединении более габаритных батарей. Изменение способа подключения, как и повышение температуры теплоносителя или увеличение габаритных размеров помогает повысить уровень теплоотдачи. Прежде чем воспользоваться одним из этих методов, следует произвести перерасчет мощности.

Прежде чем воспользоваться одним из этих методов, следует произвести перерасчет мощности.

Эффективность обогрева системы также зависит от наличия пыли на поверхности, циркуляции воздуха в помещении и способа отделки стены. Чем больше отражающие свойства поверхности, тем лучше теплоотдача.

Сравнение теплоотдачи

При выборе радиаторов по материалу изготовления недостаточно оценивать их возможности по величине теплоотдачи. Сравнение приборов нужно проводить, учитывая особенности отопительной сети и ее основные технические параметры.

Стальные

У стальных батарей наименьший показатель тепловой мощности среди аналогичных изделий из других металлов. Это обусловлено низким коэффициентом теплопроводности, которым отличается конструкционная сталь. Кроме того, панельные приборы отопления имеют небольшую площадь теплообмена, которую нельзя увеличить путем добавления секций. Такой вариант изменения габаритных размеров можно использовать только для секционных моделей из стали. Для них также характерно следующее:

Для них также характерно следующее:

- чувствительность к составу теплоносителя и склонность к заиливанию при использовании загрязненной воды;

- низкая стойкость к гидравлическим ударам;

- образование коррозии при сливе рабочей среды.

Стальные приборы отопления целесообразно применять при обустройстве автономной сети отопления.

Чугунные

Коэффициент теплопроводности чугуна составляет 50-56 Вт/(м*К), поэтому приборы из этого металла отличаются большей эффективностью обогрева, чем стальные аналоги. Затрудняет передачу тепла и повышенная толщина стенок. Мощность моделей старого образца составляла 60-80 Вт, а у новых изделий она варьируется в пределах 140-160 Вт. Передача тепла в основном осуществляется путем излучения, а на конвекцию приходится не более 20%. Чугунные модели отличаются большим весом и хрупкостью, которая приводит к разрушению изделий под воздействием гидравлических ударов. Они медленно нагреваются и также остывают. Радиаторы из чугуна не чувствительны к качеству теплоносителя, способны выдерживать до 9 атм и востребованы в автономных системах отопления частных домов и загородных коттеджей.

Алюминиевые

Самая лучшая теплопроводность у алюминия: она составляет 230 Вт/(м*К). Поэтому по теплоотдаче алюминиевые батареи превосходят аналогичные свойства приборов отопления, выпускаемых из других материалов. Максимальная эффективность обогрева достигается благодаря особым свойствам металла и значительной полезной площади, увеличенной за счет оребрения поверхности. Передача тепла осуществляется путем конвекции и излучения.

Выбирая алюминиевые приборы отопления, нужно учитывать следующие недостатки изделий:

- склонность к появлению коррозии из-за электрохимических процессов, причиной которых является низкое качество теплоносителя;

- неспособность выдерживать гидравлические удары и рабочее давление выше 9 атм.

Их используют при прокладке автономных сетей для малоэтажных домов. Батареи из алюминия отличаются малым весом и предоставляют возможность подобрать модель с нужным количеством секций.

Биметаллические

Биметаллические приборы отопления представляют собой конструкцию, для изготовления которой служат два металла. В результате получают изделия, которые почти не уступают по уровню теплоотдачи аналогам из алюминия. Причина снижения эффективности заключается в особой конструкции. Сердечник производят из конструкционной стали, поэтому он отличается сравнительно небольшой теплопроводностью. Однако стальной элемент быстро нагревает алюминиевые панели, что обеспечивает интенсивное распространение тепла и высокую теплоотдачу. К другим преимуществам биметаллических радиаторов относятся:

В результате получают изделия, которые почти не уступают по уровню теплоотдачи аналогам из алюминия. Причина снижения эффективности заключается в особой конструкции. Сердечник производят из конструкционной стали, поэтому он отличается сравнительно небольшой теплопроводностью. Однако стальной элемент быстро нагревает алюминиевые панели, что обеспечивает интенсивное распространение тепла и высокую теплоотдачу. К другим преимуществам биметаллических радиаторов относятся:

- устойчивость к появлению ржавчины и низкая чувствительность к качеству теплоносителя;

- высокое рабочее давление, достигающее не менее 20-35 атм;

- способность сохранять свои параметры при возникновении гидравлических ударов в сети;

- простая форма, благодаря которой значительно упрощаются уход и обслуживание.

Биметаллические изделия можно устанавливать в автономных системах частных домов, но наиболее эффективно их использование в центральных сетях многоквартирных зданий. Сравнение радиаторов на примере продукции Lammin представлено в таблице.

Сравнение приборов отопления с межосевым расстоянием 350 мм

Вид батарей | Теплоотдача секции, Вт | Максимально допустимая температура, °C |

Биметаллические Eco | 110 | 110 |

Алюминиевые Eco | 115 | 110 |

Биметаллические Premium | 130 | 110 |

Алюминиевые Premium | 135 | 110 |

Подбор радиаторов по тепловой мощности

После сравнения теплопередачи разных типов батарей и оценки условий эксплуатации изделий подбирают оптимальный вариант. Однако в техническом паспорте приборов отопления этот параметр указывается по отношению к одной секции или к их общему количеству. Чтобы выбрать радиатор, который оптимально подойдет для помещения по габаритным размерам, нужно провести предварительный расчет. Для этого нужно воспользоваться формулой, позволяющей определить нужное количество секций с учетом обогреваемой площади помещения и величины теплоотдачи одной секции.

Для этого нужно воспользоваться формулой, позволяющей определить нужное количество секций с учетом обогреваемой площади помещения и величины теплоотдачи одной секции.

Особенности радиаторов Lammin

Приборы отопления, выпускаемые компанией Lammin, представлены алюминиевыми и биметаллическими моделями двух серий — Eco и Premium. Для них характерен высокий показатель тепловой мощности, который достигается:

- в изделиях из алюминия благодаря использованию уникального сплава, содержащего помимо основного металла добавки в виде цинка, железа и кремния;

- в биметаллических моделях за счет особой конструкции, состоящей из стальных труб и алюминиевого корпуса с высоким коэффициентом теплопроводности.

Среди других преимуществ радиаторов Lammin можно выделить надежную защиту внутренней поверхности в виде прочного и гладкого слоя, препятствующего оседанию частиц. Их окрашивают методом двухступенчатой окраски, что позволяет сохранить привлекательный вид на протяжении длительного времени.

Показатели теплоотдачи и другие характеристики радиаторов Lammin с разным межосевым расстоянием приведены в таблице.

Тип батарей | Межосевое расстояние, мм | Показатель теплоотдачи 1 секции, Вт | Рабочая температура, °C |

Биметаллические Premium | 350 | 130 | 110 |

Биметаллические Premium | 500 | 153 | 110 |

Алюминиевые Premium | 350 | 135 | 110 |

Алюминиевые Premium | 500 | 165 | 110 |

Биметаллические Eco | 350 | 110 | 110 |

Биметаллические Eco | 500 | 139 | 110 |

Алюминиевые Eco | 200 | 115 | 110 |

Алюминиевые Eco | 350 | 115 | 110 |

Алюминиевые Eco | 500 | 133 | 110 |

Жидкометаллические теплоносители.

— 1967 — Электронная библиотека «История Росатома»

— 1967 — Электронная библиотека «История Росатома»Закладок нет.

Обложка123456789101112131415161718192021222324252627282930313233343536373839404142434445464748495051525354555657585960616263646566676869707172737475767778798081828384858687888990919293949596979899100101102103104105106107108109110111112113114115116117118119120121122123124125126127128129130131132133134135136137138139140141142143144145146147148149150151152153154155156157158159160161162163164165166167168169170171172173174175176177178179180181182183184185186187188189190191192193194195196197198199200201202203204205206207208209210211212213214215216217218219220221222223224225226227228229230231232233234235236237238239240241242243244245246247248249250251252253254255256257258259260261262263264265266267268269270271272273274275276277278279280281282283284285286287288289290291292293294295296297298299300Обложка – 12 – 34 – 56 – 78 – 910 – 1112 – 1314 – 1516 – 1718 – 1920 – 2122 – 2324 – 2526 – 2728 – 2930 – 3132 – 3334 – 3536 – 3738 – 3940 – 4142 – 4344 – 4546 – 4748 – 4950 – 5152 – 5354 – 5556 – 5758 – 5960 – 6162 – 6364 – 6566 – 6768 – 6970 – 7172 – 7374 – 7576 – 7778 – 7980 – 8182 – 8384 – 8586 – 8788 – 8990 – 9192 – 9394 – 9596 – 9798 – 99100 – 101102 – 103104 – 105106 – 107108 – 109110 – 111112 – 113114 – 115116 – 117118 – 119120 – 121122 – 123124 – 125126 – 127128 – 129130 – 131132 – 133134 – 135136 – 137138 – 139140 – 141142 – 143144 – 145146 – 147148 – 149150 – 151152 – 153154 – 155156 – 157158 – 159160 – 161162 – 163164 – 165166 – 167168 – 169170 – 171172 – 173174 – 175176 – 177178 – 179180 – 181182 – 183184 – 185186 – 187188 – 189190 – 191192 – 193194 – 195196 – 197198 – 199200 – 201202 – 203204 – 205206 – 207208 – 209210 – 211212 – 213214 – 215216 – 217218 – 219220 – 221222 – 223224 – 225226 – 227228 – 229230 – 231232 – 233234 – 235236 – 237238 – 239240 – 241242 – 243244 – 245246 – 247248 – 249250 – 251252 – 253254 – 255256 – 257258 – 259260 – 261262 – 263264 – 265266 – 267268 – 269270 – 271272 – 273274 – 275276 – 277278 – 279280 – 281282 – 283284 – 285286 – 287288 – 289290 – 291292 – 293294 – 295296 – 297298 – 299300

Коэффициент теплопередачи для гладких труб

Для гладкой наружной поверхности трубы коэффициент теплопередачи равен [c. 449]

449]Теплообменники типа труба в трубе применяются при небольших количествах теплообменивающихся потоков. Наиболее удачной оказалась конструкция такого аппарата с использованием внутренней оребренной трубки. Помещая трубку с короткими спиральными ребрами (рис. 104, б) внутрь гладкой трубки большего диаметра удается обеспечить высокие коэффициенты теплоотдачи. Это достигается за счет интенсивной циркуляции в полостях между ребрами при их поперечном обтекании потоком, движущимся вдоль оребренной поверхности. Коэффициент теплопередачи такого аппарата находится по формуле (161), коэффи-13 [c.195]

Коэффициент теплопередачи гладких труб определяется в зависимости от разности температур между температурой воздуха в камере и температурой испарения. [c.105]

Линейный коэффициент теплопередачи для гладкой трубы с учетом ее загрязнений [c.249]

Общий коэффициент теплопередачи такой трубы в 3 раза выше, чем у такой же трубы без ребер. Сравнительные испытания проводили для конденсации пара с температурой 113°С, конденсат охлаждался до 50 °С охлаждающая вода имела температуру 20 °С и скорость 3 м/с [609]. Эксплуатация конденсаторов с оребренными трубами началась с 1982 г. За это время никаких проблем, вызванных коррозионными повреждениями, не возникало [610]. Исследования коррозионного поведения оребренных труб в растворах различных кислот и хлористого натрия показали, что они не только не уступают по коррозионной стойкости, в том числе и к щелевой коррозии, гладким трубам, но даже несколько превосходят их. Это объясняется положительным влиянием холодной деформации в процессе нанесения ребер [610]. [c.260]

Сравнительные испытания проводили для конденсации пара с температурой 113°С, конденсат охлаждался до 50 °С охлаждающая вода имела температуру 20 °С и скорость 3 м/с [609]. Эксплуатация конденсаторов с оребренными трубами началась с 1982 г. За это время никаких проблем, вызванных коррозионными повреждениями, не возникало [610]. Исследования коррозионного поведения оребренных труб в растворах различных кислот и хлористого натрия показали, что они не только не уступают по коррозионной стойкости, в том числе и к щелевой коррозии, гладким трубам, но даже несколько превосходят их. Это объясняется положительным влиянием холодной деформации в процессе нанесения ребер [610]. [c.260]

Пример. Рассчитать коэффициент теплопередачи гладко-. трубной двухрядной батареи непосредственного испарения, если == — 18° (ро = 98% /о = — 28° трубы 0 57 X 3,5 мм отноше- [c.120]

Коэффициент теплопередачи от горячего катализатора к паро-водяной смеси для гладких чистых труб равен примерно 80 ккал/м час град. [c.119]

[c.119]

Коэффициент теплопередачи. В конденсаторах, изготовленных в виде горизонтальных пучков гладких круглых труб, где скорости пара достаточно высоки, коэффициент теплопередачи определяется в основном скоростью охлаждающей воды в трубах. [c.250]

При расчете теплопередачи учитывают общую поверхность ребер и трубы. Сначала вычисляют на основе обычных уравнений коэффициент теплопередачи при прямом токе. Затем вводят поправочный множитель на коэффициент теплопередачи только для поверхности ребер. Этот поправочный множитель,, графически представленный на рис. 10, известен под названием к. п д. оребрения он учитывает изменение эффективности ребер в зависимости от геометрической формы, теплопроводности металла и общего пленочного коэффициента для наружной поверхности. Среднелогарифмическую разность температур для конвекционной секции с оребренными поверхностями вычисляют так же, как и для конвекционной секции с гладкими трубами. [c. 60]

60]

На рис. 13.4 представлена зависимость коэффициента теплопередачи от скорости воды для чистых гладких новых горизонтальных труб при отсут- [c.250]

Пример 13.1. Конденсатор мощной паровой турбины. Весьма полезно рассмотреть типичные проблемы, возникающие на первой стадии проектирования конденсатора, такие, как оценки его размеров, веса, стоимости. Для примера выберем конденсатор паровой турбины мощностью 225 ООО кет, подобный изображенному на рис. 13.3. Результаты расчетов приведены в табл. 13.3. Сначала в таблицу заносятся технические условия. Остальные величины рассчитываются или выбираются. Во всех случаях подход к проблеме полностью согласуется с приведенным выше анализом. Например, температура пара на входе и воды на выходе была принята выше значений температуры воды иа входе соответственно на 12,34 и 8,33° С. К коэффициенту теплопередачи, взятому по рис. 13.4 для чистой гладкой трубы, была введена поправка на загрязнение в соответствии с табл. П3.4, так как охлаждение производится водой из пруда — охладителя. [c.253]

П3.4, так как охлаждение производится водой из пруда — охладителя. [c.253]

Линейный (отнесенный к 1 пог. м) коэффициент теплопередачи вт/ м-град), для гладкой трубы с учетом ее загрязнения определяется по формуле [c.492]

В аппаратах с оребренными трубами коэффициенты теплопередачи, отнесенные к гладкой и оребренной поверхностям, отличаются в несколько раз. Это различие обусловлено как различием площадей поверхностей Р и / ви> так и изменением температуры по высоте ребра. Если эффективность ребер Е = 1 (медные накатные ребра малой высоты), расчет можно осуществлять по формуле (У.4) или (У.5). Если Е оребренные воздухоохладители, воздушные конденсаторы), то в выражениях (У.4) и ( /.5) вместо а и ав необходимо подставлять приведенный коэффициент теплоотдачи той среды, которая омывает оребренную поверхность [c.83]

Проведенные в лаборатории Брянского института транспортного машиностроения исследования показали, что маслоохладители с проволочным оребрением дают средний коэффициент теплопередачи (отнесенный к гладкой поверхности труб) примерно в 10 раз больше коэффициента теплопередачи существующих трубчатых теплообменников. Не меньшую эффективность дают пластинчатые теплообменники с турбулизирующими выступами. Серьезным затруднением в эксплуатации таких теплообменников является опасность быстрого загрязнения асфаль-то-смолистыми отложениями (асфальтами, карболенами, карбидами), особенно при подогреве высоковязких крекинг-мазутов. [c.342]

Не меньшую эффективность дают пластинчатые теплообменники с турбулизирующими выступами. Серьезным затруднением в эксплуатации таких теплообменников является опасность быстрого загрязнения асфаль-то-смолистыми отложениями (асфальтами, карболенами, карбидами), особенно при подогреве высоковязких крекинг-мазутов. [c.342]

Исследования показали, что при движении потока в гладких трубах и каналах конвективный коэффициент теплоотдачи при прочих равных условиях в два и более раза ниже, чем при внешнем обтекании круглых труб и тел другой формы. В связи с этим возникает вопрос, возможно ли за счет преимуществ внешнего обтекания достичь значений коэффициентов теплоотдачи, характерных для развитого турбулентного режима, в области ламинарного и переходного режимов течения. С этой целью были проведены исследования теплоотдачи и сопротивления элементов с двуугольными каналами малых эквивалентных диаметров. Опыты проводились на аэродинамической установке разомкнутого типа. Воздушный поток создавался воздуходувкой производительностью 250 м 1ч и напором 3500 мм вод. ст. Исследования проводились на одиночных элементах, обогреваемых кипящей водой и состоящих из двух профильных листов шириной приблизительно 100 мм, длиной 180—200 мм. При этом, как показали визуальные наблюдения, в слое воды, прилегающем к стенке элемента, происходит интенсивная циркуляция пароводяной эмульсии, что обеспечивает высокие значения коэффициентов теплоотдачи со стороны кипящей воды и, как следствие этого, постоянную температуру стенок элементов, равную температуре насыщенного пара. Вследствие того, что коэффициенты теплоотдачи со стороны кипящей воды большие, тепловым сопротивлением от воды к стенке пренебрегали. Коэффициент теплоотдачи со стороны воздуха принимали равным коэффи-циенту теплопередачи. Результаты опытов обрабатывались в критериях подобия [c.38]

ст. Исследования проводились на одиночных элементах, обогреваемых кипящей водой и состоящих из двух профильных листов шириной приблизительно 100 мм, длиной 180—200 мм. При этом, как показали визуальные наблюдения, в слое воды, прилегающем к стенке элемента, происходит интенсивная циркуляция пароводяной эмульсии, что обеспечивает высокие значения коэффициентов теплоотдачи со стороны кипящей воды и, как следствие этого, постоянную температуру стенок элементов, равную температуре насыщенного пара. Вследствие того, что коэффициенты теплоотдачи со стороны кипящей воды большие, тепловым сопротивлением от воды к стенке пренебрегали. Коэффициент теплоотдачи со стороны воздуха принимали равным коэффи-циенту теплопередачи. Результаты опытов обрабатывались в критериях подобия [c.38]

Первое приближение. Примем значение коэффициента теплопередачи С/в = = 312 Вт/(м2-°С). Принятое значение в расчете на единицу полной наружной поверхности оребренной трубы с низкими ребрами меньше, чем для гладкой трубы.

Это является следствием того, что термические сопротивления с внутренней стороны трубы должны будут умножаться на большие значения отношения площадей наружной и внутренней поверхностей трубы, тогда как все остальные факторы, такие, как скорости и сопротивления загрязнения, остаются теми же. Средневзвешенная эффективность оребренной поверхности незначительно уменьшает эффективный коэффициент теплоотдачи от потока в межтрубном пространстве к трубе [c.366]

Это является следствием того, что термические сопротивления с внутренней стороны трубы должны будут умножаться на большие значения отношения площадей наружной и внутренней поверхностей трубы, тогда как все остальные факторы, такие, как скорости и сопротивления загрязнения, остаются теми же. Средневзвешенная эффективность оребренной поверхности незначительно уменьшает эффективный коэффициент теплоотдачи от потока в межтрубном пространстве к трубе [c.366] Существенное уменьшение удельного расхода металла можно получить при применении различных модификаций секционных подогревателей типа труба в трубе с гладкими и оребренными трубами [11,12]. Применение оребрения позволяет увеличить коэффициент теплопередачи в 2—2,5 раза. При этом вследствие уменьшения числа последовательно включенных секций гидравлическое сопротивление возрастает не очень существенно. По-видимому, для очистки оребренных труб от загрязнения может оказаться эффективным применение моющих растворов МЛ [13] или абразивной суспензии [14]. Однако опыт применения оребренных подогревателей для нагрева современных топочных мазутов в настоящее время отсутствует. [c.218]

Однако опыт применения оребренных подогревателей для нагрева современных топочных мазутов в настоящее время отсутствует. [c.218]

Это положение типично для конвекционных секций, оборудованных толстостенными гладкими трубами. Для достижения достаточно высокого коэффициента теплопередачи проектировщик должен предусмотреть большие весовые скорости дымового газа между рядами труб, что в свою очередь требует уменьшения свободного сечения между трубами. Если, наоборот, принять более низкую весовую скорость с тем, чтобы можно было увеличить свободное сечение до величины, при которой можно допустить некоторое загрязнение поверхностей, то для сохранения неизменной суммарной тепло- [c.62]

В связи с применением подогрева воздуха отходящими дымовыми газами требуется оценить ряд важных сопутствующих факторов, относящихся к расчету и эксплуатации печи. Применение подогрева воздуха для достижения заданного к. п. д. устраняет необходимость в использовании конвекционных поверхностей. В результате этого все рабочие поверхности печи могут эксплуатироваться со сравнительно высокими коэффициентами лучистого теплообмена вместо относительно низких коэффициентов теплопередачи, преобладающих в низкотемпературной зоне конвекционных секций, оборудованных гладкими трубами. При подогреве воздуха общая поверхность неоребренных (гладких) труб обычно меньше, чем требуемая в оборудованных гладкими трубами печах радиантно-конвекционного типа. В тех случаях, когда требуются печные трубы из дорогостоящих легированных сталей, экономия на материале труб может в значительной степени компенсировать дополнительные капиталовложения на оборудование для подогрева воздуха. В случаях же, когда лимитирующим фактором является потеря напора жидкого потока при его движении по трубам, весьма важную роль могут играть уменьшение поверхности печных труб и сокращение длины печного змеевика, достигаемые в результате подогрева воздуха. [c.65]

В результате этого все рабочие поверхности печи могут эксплуатироваться со сравнительно высокими коэффициентами лучистого теплообмена вместо относительно низких коэффициентов теплопередачи, преобладающих в низкотемпературной зоне конвекционных секций, оборудованных гладкими трубами. При подогреве воздуха общая поверхность неоребренных (гладких) труб обычно меньше, чем требуемая в оборудованных гладкими трубами печах радиантно-конвекционного типа. В тех случаях, когда требуются печные трубы из дорогостоящих легированных сталей, экономия на материале труб может в значительной степени компенсировать дополнительные капиталовложения на оборудование для подогрева воздуха. В случаях же, когда лимитирующим фактором является потеря напора жидкого потока при его движении по трубам, весьма важную роль могут играть уменьшение поверхности печных труб и сокращение длины печного змеевика, достигаемые в результате подогрева воздуха. [c.65]

Уменьшение диаметра труб приводит к повышению коэффициента теплоотдачи, который для ламинарного потока обратно пропорционален сй Г, а для турбулентного — йЦ. В кожухотрубных испарителях переход с йа = 50 мм на вн = 20 мм привел к повышению коэффициента теплоотдачи для ламинарного потока на 35 %, а для турбулентного — на, 20 %. Намечается дальнейшее снижение диаметра труб, которое ограничено уменьшением их механической прочности и возрастанием опасности засорения. Возможности интенсификации теплообмена этим путем невелики. Так, при снижении диаметра гладкой трубы с 20 до 15 мм коэффициент теплоотдачи увеличивается на 6—10 %, а коэффициент теплопередачи — примерно на 3—5 %. Однако снижение диаметра труб увеличивает компактность аппарата. [c.100]

В кожухотрубных испарителях переход с йа = 50 мм на вн = 20 мм привел к повышению коэффициента теплоотдачи для ламинарного потока на 35 %, а для турбулентного — на, 20 %. Намечается дальнейшее снижение диаметра труб, которое ограничено уменьшением их механической прочности и возрастанием опасности засорения. Возможности интенсификации теплообмена этим путем невелики. Так, при снижении диаметра гладкой трубы с 20 до 15 мм коэффициент теплоотдачи увеличивается на 6—10 %, а коэффициент теплопередачи — примерно на 3—5 %. Однако снижение диаметра труб увеличивает компактность аппарата. [c.100]

Коэффициент теплопередачи для аммиачных батарей из гладких труб при разности температур воздуха и аммиака 10° С составляет 7— [c.90]

Расчеты теплообменников для фреоновых машин производят после определения соответствующей тепловой нагрузки. Коэффициент теплопередачи поверхности змеевика из гладких труб, отнесенный к внутренней поверхности, принимают в пределах 200—250 ккал м час С. [c.125]

[c.125]

Коэффициенты теплопередачи рассольных батарей из гладких труб к = [c.191]

Усредненные коэффициенты теплопередачи наружной поверхности аммиачных батарей однорядных и двухрядных из оребренных труб диаметром 38 и 57 мм с высотой ребра 45 мм принимают по табл. XVI—2 из гладких труб диаметром 57 мм — по табл. XVI—3, [c.416]

Коэффициенты теплопередачи для аммиачных батарей из гладких труб можно принимать по табл. 15, для ребристых батарей— по табл. 17. Для фреоновых ребристых батарей коэффициент теплопередачи можно принять равным 4—5 ккал м -ч-град). [c.186]

Коэффициент теплопередачи к для батарей из гладких труб может быть принят по табл. 15, для ребристых батарей — по табл. 17. [c.189]

При испытании гладкотрубных батарей установлено, что в первые дни работы батарей, коэффициент теплопередачи также значительно снижается, а затем он почти не изменяется. Это объясняется тем, что у гладких труб с увеличением слоя инея возрастает тепловоспринимающая поверхность, что компенсирует ухудшение теплопроводности стенки от нарастающего слоя инея кп =0,4 ккал м -ч-град). У оребренных батарей нарастание слоя инея не сопровождается пропорциональным увеличением тепловоспринимающей поверхности. [c.189]

Это объясняется тем, что у гладких труб с увеличением слоя инея возрастает тепловоспринимающая поверхность, что компенсирует ухудшение теплопроводности стенки от нарастающего слоя инея кп =0,4 ккал м -ч-град). У оребренных батарей нарастание слоя инея не сопровождается пропорциональным увеличением тепловоспринимающей поверхности. [c.189]

Трубы с переменным по длине сечением, получаемые соответствующей обработкой обыкновенных труб, обеспечивают турбу-лизацию потока и увеличение интенсивности теплообмена. Так же как в случае турбулизирующих вставок, в трубах с переменным сечением обеспечивается переход в турбулентную область при меньшем, чем в гладкой трубе, значении критерия Рейнольдса и соответствующее увеличение коэффициента теплопередачи. Последнее наблюдается в ламинарной и переходной областях,и мало заметно в области интенсивной турбулентности. [c.263]

Коэффициенты теплопередачи для гладкой трубы [c.553]

Для этих условий а = 0,985 кВт/(м -К), т. е. близко к значениям для десяти- и пятиканальных труб в табл. VI-7. Однако коэффициент теплопередачи, отнесенный к наружной поверхности трубы, здесь равен 0,535 кВт/(м -К), что на 40 % ниже соответствующей величины для десятиканальной трубы, хотя и превышает примерно на 40 % коэффициент теплопередачи гладкой трубы. [c.161]

е. близко к значениям для десяти- и пятиканальных труб в табл. VI-7. Однако коэффициент теплопередачи, отнесенный к наружной поверхности трубы, здесь равен 0,535 кВт/(м -К), что на 40 % ниже соответствующей величины для десятиканальной трубы, хотя и превышает примерно на 40 % коэффициент теплопередачи гладкой трубы. [c.161]

Учет влияния загрязнений теплопередающей поверхности на процесс теплопередачи особенно важен при высоких значениях 1 (со стороны газа), что имеет место при высоких давлениях. В уравнениях (9.11) и (9.12) для определения коэффициента теплопередачи влияние загрязнений учитывается комплексами б,/Я,1 и В практических расчетах отношения бх/кх и 62А2 заменяют значениями тепловых сопротивлений и Тогда уравнение для определения коэффициента теплопередачи примут вид для гладкой трубы [c.258]

Для гладких труб коэффициент теплопередачи составляет 13—20 тыс. Bт/(м K), для внутреннеоребренных (в виде гофр) 60—90 тыс. Вт/(м2-К) при применении в качестве рабочего тела воды. В ряде стран разрабатываются новые конструкция аппаратов. Предполагаемый срок службы аппаратов — до 15 лет. Экономичнее применять алю ми иевые трубы, чем стальные. Сроки окупаемости аппаратов от 1,7 до 3,6 лет, иногда 5 лет (известны случаи окупаемости за 3 месяца). [c.72]

В ряде стран разрабатываются новые конструкция аппаратов. Предполагаемый срок службы аппаратов — до 15 лет. Экономичнее применять алю ми иевые трубы, чем стальные. Сроки окупаемости аппаратов от 1,7 до 3,6 лет, иногда 5 лет (известны случаи окупаемости за 3 месяца). [c.72]

Увеличение снеговой шубы на ребристой поверхности батарей приводит к неуклонному уменьшению коэффициента теплопередачи. При этом наиболее заметно он снижается в первые 10—15 дней нарастания снеговой шубы- Так, за 94 дня испытаний, проведенных ВНИХИ с сребренными рассольными батареями, установлено, что вследствие нарастания снеговой шубы коэффициент теплопередачи, отнесенный к гладкой внутренней поверхности труб батарей, понизился с 20,4 ккал (м -ч-срад) до 13,8 ккал (м -ч-град), т. е. на 34%, причем за первые 15 дней г понизился на 9%, а за последующие 50 дней — на 8%, затем за 30 ней к снизился еще на 17%.. [c.189]

Конструкция охлаждающего элемента с ребристой со стороны слоя поверхностью представлена на рис. ХП-52. Гладкая горизонтальная труба ( = 42X5 мм) имела круглые ребра диаметром 120 н толщиной 8 мм с шагом между ребрами 40 мм. После непрерывной эксплуатации в течение 10 мес. элемент находился в удовлетворительном состоянии. Коэффициент теплопередачи к потоку нагреваемой воды в элементах без оребрения составил 230— 260 ккал (м ч град) в сребренных трубах эта величина возрастает до 550—570 ккал (м- ч град) в расчете на поверхность гладкой трубы. [c.566]

ХП-52. Гладкая горизонтальная труба ( = 42X5 мм) имела круглые ребра диаметром 120 н толщиной 8 мм с шагом между ребрами 40 мм. После непрерывной эксплуатации в течение 10 мес. элемент находился в удовлетворительном состоянии. Коэффициент теплопередачи к потоку нагреваемой воды в элементах без оребрения составил 230— 260 ккал (м ч град) в сребренных трубах эта величина возрастает до 550—570 ккал (м- ч град) в расчете на поверхность гладкой трубы. [c.566]

Предпочтение отдают вертикально-трубным змеевикам [66], так как блоки из горизонтальных элементов ухудшают массообмен и перемешивание в нсевдоожиженном слое, вызывая образование Ja тoйныx зон материала иод охлаждающими элементами вертикально-трубные блоки (рис. ХП 53) не нарушают аэродинамики слоя и обеспечивают практически постоянную температуру по всему слою прп высокой производительности аппарата. Показано также, что при переработке гранулированных материалов и высоких тепловых нагрузках в случае применения горизонтальных элементов, в отличие от вертикальных, наблюдается снижение коэффициентов теплопередачи. Однако применение вертикальных змеевиков в виде гладких и оребренных труб сопряжено с трудностями вследствие образования в перегибах паровых пробок и прогорания змеевика. [c.566]

Однако применение вертикальных змеевиков в виде гладких и оребренных труб сопряжено с трудностями вследствие образования в перегибах паровых пробок и прогорания змеевика. [c.566]

Расход воздуха на сжигание 1 кг кокса, кг/кг. . . Продолжительность пребывания катализатора, мин. Коэффициент теплопередачи от катализатора к паро-водя ной смеси для гладких труб, ккал/(м Ч-град). . Интенсивность выжигания кокса, кг1л слоя в 1 ч. Теплоемкость, ккал кг-град) [c.166]

Коэффициенты теплопередачи аммиачных и рассольных батарей из горизонтальных гладких труб диаметром 57×3,5 мм даны в табл. 15. [c.182]

Теплопроводность металлов, металлических элементов и сплавов

Теплопроводность — k — это количество тепла, передаваемого за счет единичного температурного градиента в единицу времени в установившихся условиях в направлении, нормальном к поверхности единицы площади. Теплопроводность — k — используется в уравнении Фурье.

| Металл, металлический элемент или сплав | Температура — t — ( o C) | Теплопроводность — k — (Вт / м K) |

|---|---|---|

| Алюминий | -73 | 237 |

| « | 0 | 236 |

| » | 127 | 240 |

| « | 327 | 232 |

| « | 527 | 220 |

| Алюминий — дюралюминий (94-96% Al, 3-5% Cu, следы Mg) | 20 | 164 |

| Алюминий — силумин (87% Al, 13% Si) | 20 | 164 |

| Алюминиевая бронза | 0-25 | 70 |

| Алюминиевый сплав 3003, прокат | 0-25 | 9 0038190|

| Алюминиевый сплав 2014.отожженный | 0-25 | 190 |

| Алюминиевый сплав 360 | 0-25 | 150 |

| Сурьма | -73 | 30,2 |

| « | 0 | 25,5 |

| « | 127 | 21,2 |

| » | 327 | 18,2 |

| « | 527 | 16,8 |

| Бериллий | -73 | 301 |

| » | 0 | 218 |

| « | 127 | 161 |

| » | 327 | 126 |

| « | 527 | 107 |

| » | 727 | 89 |

| « | 927 | 73 |

| Бериллиевая медь 25 | 9003 8 0-2580 | |

| Висмут | -73 | 9. 7 7 |

| « | 0 | 8,2 |

| Бор | -73 | 52,5 |

| » | 0 | 31,7 |

| « | 127 | 18,7 |

| « | 327 | 11,3 |

| » | 527 | 8,1 |

| « | 727 | 6,3 |

| » | 927 | 5.2 |

| Кадмий | -73 | 99,3 |

| « | 0 | 97,5 |

| » | 127 | 94,7 |

| Цезий | -73 | 36,8 |

| « | 0 | 36,1 |

| Хром | -73 | 111 |

| » | 0 | 94,8 |

| « | 127 | 87.3 |

| « | 327 | 80,5 |

| » | 527 | 71,3 |

| « | 727 | 65,3 |

| » | 927 | 62,4 |

| Кобальт | -73 | 122 |

| « | 0 | 104 |

| » | 127 | 84,8 |

| Медь | -73 | 413 |

| « | 0 | 401 |

| « | 127 | 392 |

| » | 327 | 383 |

| « | 527 | 371 |

| » | 727 | 357 |

| « | 927 | 342 |

| Медь электролитическая (ETP) | 0-25 | 390 |

| Медь — Адмиралтейская латунь | 20 | 111 |

| Медь — алюминиевая бронза (95% Cu, 5% Al) | 20 | 83 |

| Медь — Бронза (75% Cu, 25% Sn) | 20 | 26 |

| Медь — латунь (желтая латунь) (70% Cu, 30% Zn) | 20 | 111 |

| Медь — патронная латунь (UNS C26000) | 20 | 120 |

| Медь — константан (60% Cu, 40% Ni) | 20 | 22. 7 7 |

| Медь — немецкое серебро (62% Cu, 15% Ni, 22% Zn) | 20 | 24,9 |

| Медь — фосфористая бронза (10% Sn, UNS C52400) | 20 | 50 |

| Медь — Красная латунь (85% Cu, 9% Sn, 6% Zn) | 20 | 61 |

| Мельхиор | 20 | 29 |

| Германий | -73 | 96,8 |

| « | 0 | 66.7 |

| « | 127 | 43,2 |

| » | 327 | 27,3 |

| « | 527 | 19,8 |

| » | 727 | 17,4 |

| » | 927 | 17,4 |

| Золото | -73 | 327 |

| « | 0 | 318 |

| » | 127 | 312 |

| « | 327 | 304 |

| « | 527 | 292 |

| » | 727 | 278 |

| « | 927 | 262 |

| Гафний | -73 | 24. 4 4 |

| « | 0 | 23,3 |

| » | 127 | 22,3 |

| « | 327 | 21,3 |

| » | 527 | 20,8 |

| » | 727 | 20,7 |

| « | 927 | 20,9 |

| Hastelloy C | 0-25 | 12 |

| Инконель | 21-100 | 15 |

| Инколой | 0-100 | 12 |

| Индий | -73 | 89.7 |

| « | 0 | 83,7 |

| » | 127 | 75,5 |

| Иридий | -73 | 153 |

| « | 0 | 148 |

| « | 127 | 144 |

| » | 327 | 138 |

| « | 527 | 132 |

| » | 727 | 126 |

| « | 927 | 120 |

| Железо | -73 | 94 |

| « | 0 | 83. 5 5 |

| « | 127 | 69,4 |

| » | 327 | 54,7 |

| « | 527 | 43,3 |

| » | 727 | 32,6 |

| » | 927 | 28,2 |

| Железо — литье | 20 | 52 |

| Железо — перлитное с шаровидным графитом | 100 | 31 |

| Кованое железо | 20 | 59 |

| Свинец | -73 | 36.6 |

| « | 0 | 35,5 |

| » | 127 | 33,8 |

| « | 327 | 31,2 |

| Химический свинец | 0-25 | 35 |

| Сурьма свинец (твердый свинец) | 0-25 | 30 |

| Литий | -73 | 88,1 |

| « | 0 | 79. 2 2 |

| « | 127 | 72,1 |

| Магний | -73 | 159 |

| » | 0 | 157 |

| « | 127 | 153 |

| « | 327 | 149 |

| » | 527 | 146 |

| Магниевый сплав AZ31B | 0-25 | 100 |

| Марганец | -73 | 7.17 |

| « | 0 | 7,68 |

| Ртуть | -73 | 28,9 |

| Молибден | -73 | 143 |

| » | 0 | 139 |

| « | 127 | 134 |

| » | 327 | 126 |

| « | 527 | 118 |

| » | 727 | 112 |

| « | 927 | 105 |

| Монель | 0-100 | 26 |

| Никель | -73 | 106 |

| « | 0 | 94 |

| » | 127 | 80. 1 1 |

| « | 327 | 65,5 |

| » | 527 | 67,4 |

| « | 727 | 71,8 |

| » | 927 | 76,1 |

| Никель — Кованые | 0-100 | 61-90 |

| Мельхиор 50-45 (константан) | 0-25 | 20 |

| Ниобий (колумбий) | -73 | 52.6 |

| « | 0 | 53,3 |

| » | 127 | 55,2 |

| « | 327 | 58,2 |

| » | 527 | 61,3 |

| » | 727 | 64,4 |

| « | 927 | 67,5 |

| Осмий | 20 | 61 |

| Палладий | 75.5 | |

| Платина | -73 | 72,4 |

| « | 0 | 71,5 |

| » | 127 | 71,6 |

| « | 327 | 73,0 |

| « | 527 | 75,5 |

| » | 727 | 78,6 |

| » | 927 | 82,6 |

| Плутоний | 20 | 8. 0 0 |

| Калий | -73 | 104 |

| « | 0 | 104 |

| » | 127 | 52 |

| Красная латунь | 0-25 | 160 |

| Рений | -73 | 51 |

| « | 0 | 48,6 |

| » | 127 | 46,1 |

| « | 327 | 44.2 |

| « | 527 | 44,1 |

| » | 727 | 44,6 |

| « | 927 | 45,7 |

| Родий | -73 | 154 |

| « | 0 | 151 |

| » | 127 | 146 |

| « | 327 | 136 |

| » | 527 | 127 |

| « | 727 | 121 |

| « | 927 | 115 |

| Рубидий | -73 | 58. 9 9 |

| « | 0 | 58,3 |

| Селен | 20 | 0,52 |

| Кремний | -73 | 264 |

| » | 0 | 168 |

| « | 127 | 98,9 |

| » | 327 | 61,9 |

| « | 527 | 42,2 |

| » | 727 | 31.2 |

| « | 927 | 25,7 |

| Серебро | -73 | 403 |

| » | 0 | 428 |

| « | 127 | 420 |

| « | 327 | 405 |

| » | 527 | 389 |

| « | 727 | 374 |

| » | 927 | 358 |

| Натрий | -73 | 138 |

| « | 0 | 135 |

| Припой 50-50 | 0-25 | 50 |

Сталь — углерод, 0. 5% C 5% C | 20 | 54 |

| Сталь — углеродистая, 1% C | 20 | 43 |

| Сталь — углеродистая, 1,5% C | 20 | 36 |

| « | 400 | 36 |

| « | 122 | 33 |

| Сталь — хром, 1% Cr | 20 | 61 |

| Сталь — хром, 5% Cr | 20 | 40 |

| Сталь — хром, 10% Cr | 20 | 31 |

| Сталь — хромоникель, 15% Cr, 10% Ni | 20 | 19 |

| Сталь — хромоникель, 20% Cr , 15% Ni | 20 | 15.1 |

| Сталь — Hastelloy B | 20 | 10 |

| Сталь — Hastelloy C | 21 | 8,7 |

| Сталь — никель, 10% Ni | 20 | 26 |

| Сталь — никель, 20% Ni | 20 | 19 |

| Сталь — никель, 40% Ni | 20 | 10 |

| Сталь — никель, 60% Ni | 20 | 19 |

| Сталь — хром никель, 80% никель, 15% никель | 20 | 17 |

| Сталь — хром никель, 40% никель, 15% никель | 20 | 11. 6 6 |

| Сталь — марганец, 1% Mn | 20 | 50 |

| Сталь — нержавеющая, тип 304 | 20 | 14,4 |

| Сталь — нержавеющая, тип 347 | 20 | 14,3 |

| Сталь — вольфрам, 1% W | 20 | 66 |

| Сталь — деформируемый углерод | 0 | 59 |

| Тантал | -73 | 57.5 |

| « | 0 | 57,4 |

| » | 127 | 57,8 |

| « | 327 | 58,9 |

| » | 527 | 59,4 |

| » | 727 | 60,2 |

| « | 927 | 61 |

| Торий | 20 | 42 |

| Олово | -73 | 73.3 |

| « | 0 | 68,2 |

| » | 127 | 62,2 |

| Титан | -73 | 24,5 |

| « | 0 | 22,4 |

| « | 127 | 20,4 |

| » | 327 | 19,4 |

| « | 527 | 19,7 |

| » | 727 | 20. 7 7 |

| « | 927 | 22 |

| Вольфрам | -73 | 197 |

| » | 0 | 182 |

| « | 127 | 162 |

| « | 327 | 139 |

| » | 527 | 128 |

| « | 727 | 121 |

| » | 927 | 115 |

| Уран | -73 | 25.1 |

| « | 0 | 27 |

| » | 127 | 29,6 |

| « | 327 | 34 |

| » | 527 | 38,8 |

| » | 727 | 43,9 |

| « | 927 | 49 |

| Ванадий | -73 | 31,5 |

| » | 0 | 31.3 |

| « | 427 | 32,1 |

| » | 327 | 34,2 |

| « | 527 | 36,3 |

| » | 727 | 38,6 |

| » | 927 | 41,2 |

| Цинк | -73 | 123 |

| « | 0 | 122 |

| » | 127 | 116 |

| « | 327 | 105 |

| Цирконий | -73 | 25. 2 2 |

| « | 0 | 23,2 |

| » | 127 | 21,6 |

| « | 327 | 20,7 |

| » | 527 | 21,6 |

| » | 727 | 23,7 |

| « | 927 | 25,7 |

Сплавы — температура и теплопроводность

Температура и теплопроводность для

- Hastelloy A

- Инконель

- Navarich

- Advance

- Монель

сплавы:

Теплопроводность — выбранные материалы и газы

Теплопроводность — это свойство материала, которое описывает способность проводить тепло.Теплопроводность может быть определена как

«количество тепла, передаваемого через единицу толщины материала в направлении, нормальном к поверхности единицы площади, за счет градиента единичной температуры в условиях устойчивого состояния»

Теплопроводность единицы — [Вт / (м · К)] в системе СИ и [БТЕ / (час фут ° F)] в британской системе мер.

См. Также изменения теплопроводности в зависимости от температуры и давления , для: воздуха, аммиака, двуокиси углерода и воды

Теплопроводность для обычных материалов и продуктов:

| Теплопроводность — k — Вт / (м · К) | |||||||||

|---|---|---|---|---|---|---|---|---|---|

| Материал / вещество | Температура | ||||||||

| 25 o C (77 o F) | 125 o C (257 o F) | 225 o C (437 o F) | |||||||

| Acetals | 0.23 | ||||||||

| Ацетон | 0,16 | ||||||||

| Ацетилен (газ) | 0,018 | ||||||||

| Акрил | 0,2 | ||||||||

| Воздух, атмосфера (газ) 9002 | 0,0333 | 0,0398 | |||||||

| Воздух, высота 10000 м | 0,020 | ||||||||

| Агат | 10,9 | ||||||||

| Спирт | 0. 17 17 | ||||||||

| Глинозем | 36 | 26 | |||||||

| Алюминий | |||||||||

| Алюминий Латунь | 121 | ||||||||

| Оксид алюминия | 30 | 0430 | 04Аммиак | 30 | 04(газ) | 0,0249 | 0,0369 | 0,0528 | |

| Сурьма | 18,5 | ||||||||

| Яблоко (85.6% влаги) | 0,39 | ||||||||

| Аргон (газ) | 0,016 | ||||||||

| Асбестоцементная плита 1) | 0,744 | ||||||||

| Асбестоцементные листы 1) | 0,166 | ||||||||

| Асбестоцемент 1) | 2,07 | ||||||||

| Асбест в рыхлой упаковке 1) | 0.15 | ||||||||

| Асбестовая плита 1) | 0,14 | ||||||||

| Асфальт | 0,75 | ||||||||

| Бальсовое дерево | 0,048 | ||||||||

| 0,048 | |||||||||

| 0,048 | |||||||||

| Слои битума / войлока | 0,5 | ||||||||

| Говядина нежирная (влажность 78,9%) | 0..png) 43 — 0,48 43 — 0,48 | ||||||||

| Бензол | 0,16 | ||||||||

| Бериллий | |||||||||

| Висмут | 8,1 | ||||||||

| Битум | 0,17 | 0 9089 (газ)0,02 | |||||||

| Шкала котла | 1,2 — 3,5 | ||||||||

| Бор | 25 | ||||||||

| Латунь | |||||||||

| Бризовый блок | 0.10 — 0,20 | ||||||||

| Кирпич плотный | 1,31 | ||||||||

| Кирпич огневой | 0,47 | ||||||||

| Кирпич изоляционный | 0,15 | ||||||||

| Кирпичная кладка, обычная ) | 0,6 -1,0 | ||||||||

| Кирпичная кладка плотная | 1,6 | ||||||||

| Бром (газ) | 0,004 | ||||||||

| Бронза | |||||||||

Коричневая железная руда 0. 58 58 | |||||||||

| Сливочное масло (влажность 15%) | 0,20 | ||||||||

| Кадмий | |||||||||

| Силикат кальция | 0,05 | ||||||||

| Углерод | 8 1,7|||||||||

| Двуокись углерода (газ) | 0,0146 | ||||||||

| Окись углерода | 0,0232 | ||||||||

| Чугун | |||||||||

| Целлюлоза, хлопок, древесная масса и регенерированная | 0.23 | ||||||||

Ацетат целлюлозы, формованный, лист | 0,17 — 0,33 | ||||||||

| Нитрат целлюлозы, целлулоид | 0,12 — 0,21 | ||||||||

| Цемент, Портленд | 9089|||||||||

| Цемент, строительный раствор | 1,73 | ||||||||

| Керамические материалы | |||||||||

| Мел | 0.09 | ||||||||

| Древесный уголь | 0,084 | ||||||||

| Хлорированный полиэфир | 0,13 | ||||||||

| Хлор (газ) | 0,0081 | ||||||||

| Хром Никель Сталь 16,3 | |||||||||

| Хром | |||||||||

| Оксид хрома | 0,42 | ||||||||

| Глина, от сухой до влажной | 0. 15 — 1,8 15 — 1,8 | ||||||||

| Глина насыщенная | 0,6 — 2,5 | ||||||||

| Уголь | 0,2 | ||||||||

| Кобальт | |||||||||

| Треска (влажность 83% содержание) | 0,54 | ||||||||

| Кокс | 0,184 | ||||||||

| Бетон, легкий | 0,1 — 0,3 | ||||||||

| Бетон, средний | 0.4 — 0,7 | ||||||||

| Бетон, плотный | 1,0 — 1,8 | ||||||||

| Бетон, каменный | 1,7 | ||||||||

| Константан | 23,3 | ||||||||

| Медь | |||||||||

| Медь | |||||||||

| Кориан (керамический наполнитель) | 1,06 | ||||||||

| Пробковая плита | 0,043 | ||||||||

| Пробка, повторно гранулированная | 0.044 | ||||||||

| Пробка | 0,07 | ||||||||

| Хлопок | 0,04 | ||||||||

| Вата | 0,029 | ||||||||

| Углеродистая сталь | 0 | 0,029 | |||||||

| Мельхиор 30% | 30 | ||||||||

| Алмаз | 1000 | ||||||||

| Диатомовая земля (Sil-o-cel) | 0. 06 06 | ||||||||

| Диатомит | 0,12 | ||||||||

| Дуралий | |||||||||

| Земля, сухая | 1,5 | ||||||||

| Эбонит | |||||||||

| Ebonite | 0,17 9004 | 11,6 | |||||||

| Моторное масло | 0,15 | ||||||||

| Этан (газ) | 0.018 | ||||||||

| Эфир | 0,14 | ||||||||

| Этилен (газ) | 0,017 | ||||||||

| Эпоксидный | 0,35 | ||||||||

| Этиленгликоль | |||||||||

| Этиленгликоль | 4 | Перья | 0,034 | ||||||

| Войлок | 0,04 | ||||||||

| Стекловолокно | 0.04 | ||||||||

| Волокнистая изоляционная плита | 0,048 | ||||||||

| Фиброволокнистая плита | 0,2 | ||||||||

| Огнеупорный кирпич 500 o C | 1,4 | ||||||||

| Фтор (газ) | 0,0254 | ||||||||

| Пеностекло | 0,045 | ||||||||

| Дихлордифторметан R-12 (газ) | 0. 007 007 | ||||||||

| Дихлордифторметан R-12 (жидкость) | 0,09 | ||||||||

| Бензин | 0,15 | ||||||||

| Стекло | 1,05 | ||||||||

| 0,18 | |||||||||

| Стекло, жемчуг, насыщенный | 0,76 | ||||||||

| Стекло, окно | 0.96 | ||||||||

| Стекло, вата Изоляция | 0,04 | ||||||||

| Глицерин | 0,28 | ||||||||

| Золото | |||||||||

| Гранит | 1,7 — 4,0 | 9 9089||||||||

| Графит | 168 | ||||||||

| Гравий | 0,7 | ||||||||

| Земля или почва, очень влажная зона | 1.4 | ||||||||

| Земля или почва, влажная зона | 1,0 | ||||||||

| Земля или почва, сухая зона | 0,5 | ||||||||

| Земля или почва, очень засушливая зона | 0,33 | ||||||||

| Гипсокартон | 0,17 | ||||||||

| Волос | 0,05 | ||||||||

| ДВП высокой плотности | 0. 15 15 | ||||||||

| Лиственные породы (дуб, клен …) | 0,16 | ||||||||

| Hastelloy C | 12 | ||||||||

| Гелий (газ) | 0,142 | ||||||||

| Мед ( 12,6% влажности) | 0,5 | ||||||||

| Соляная кислота (газ) | 0,013 | ||||||||

| Водород (газ) | 0,168 | ||||||||

| Сероводород (газ) | 0.013 | ||||||||

| Лед (0 o C, 32 o F) | 2,18 | ||||||||

| Инконель | 15 | ||||||||

| Чугун | 47-58 | ||||||||

| Изоляционные материалы | 0,035 — 0,16 | ||||||||

| Йод | 0,44 | ||||||||

| Иридий | 147 | ||||||||

| Железо | |||||||||

| Железо | |||||||||

Оксид железа . 58 58 | |||||||||

| Капок изоляция | 0,034 | ||||||||

| Керосин | 0,15 | ||||||||

| Криптон (газ) | 0,0088 | ||||||||

| Кожа , сухой | 0,14 | ||||||||

| Известняк | 1,26 — 1,33 | ||||||||

| Литий | |||||||||

| Магнезиальная изоляция (85%) | 0.07 | ||||||||

| Магнезит | 4,15 | ||||||||

| Магний | |||||||||

| Магниевый сплав | 70-145 | ||||||||

| Мрамор | 2,08 — 2,94 | ||||||||

| Ртуть, жидкость | |||||||||

| Метан (газ) | 0,030 | ||||||||

| Метанол | 0.21 | ||||||||

| Слюда | 0,71 | ||||||||

| Молоко | 0,53 | ||||||||

Изоляционные материалы из минеральной ваты, шерстяные одеяла . . . | 0,04 | ||||||||

| 90 Молибден | |||||||||

| Монель | |||||||||

| Неон (газ) | 0,046 | ||||||||

| Неопрен | 0.05 | ||||||||

| Никель | |||||||||

| Оксид азота (газ) | 0,0238 | ||||||||

| Азот (газ) | 0,024 | ||||||||

| Закись азота (газ) | |||||||||

| Нейлон 6, Нейлон 6/6 | 0,25 | ||||||||

| Масло, машинное смазывание SAE 50 | 0,15 | ||||||||

| Оливковое масло | 0.17 | ||||||||

| Кислород (газ) | 0,024 | ||||||||

| Палладий | 70,9 | ||||||||

| Бумага | 0,05 | ||||||||

| Парафиновый воск | |||||||||

| Парафиновый воск | 4 0,25 | Торф | 0,08 | ||||||

| Перлит, атмосферное давление | 0,031 | ||||||||

| Перлит, вакуум | 0. 00137 00137 | ||||||||

| Фенольные литые смолы | 0,15 | ||||||||

| Формовочные смеси фенолоформальдегидные | 0,13 — 0,25 | ||||||||

| Фосфорбронза | 110 | 159 | |||||||

| Шаг | 0,13 | ||||||||

| Карьерный уголь | 0.24 | ||||||||

| Штукатурка светлая | 0,2 | ||||||||

| Штукатурка металлическая | 0,47 | ||||||||

| Штукатурка песочная | 0,71 | ||||||||

| Штукатурка деревянная рейка | |||||||||

| Пластилин | 0,65 — 0,8 | ||||||||

| Пластмассы вспененные (изоляционные материалы) | 0.03 | ||||||||

| Платина | |||||||||

| Плутоний | |||||||||

| Фанера | 0,13 | ||||||||

| Поликарбонат | 0,19 | 0 0,039||||||||

| Полиэтилен низкой плотности, PEL | 0,33 | ||||||||

| Полиэтилен высокой плотности, PEH | 0. 42 — 0,51 42 — 0,51 | ||||||||

| Полиизопрен, натуральный каучук | 0,13 | ||||||||

| Полиизопреновый каучук | 0,16 | ||||||||

| Полиметилметакрилат | 0,17 — 0,25 | 0ПП Полипропилен | 0,1 — 0,22 | ||||||

| Полистирол вспененный | 0,03 | ||||||||

| Полистирол | 0.043 | ||||||||

| Пенополиуритан | 0,03 | ||||||||

| Фарфор | 1,5 | ||||||||

| Калий | 1 | ||||||||

| Картофель, сырая мякоть | 4 | 0,58Пропан (газ) | 0,015 | ||||||

| Политетрафторэтилен (ПТФЭ) | 0,25 | ||||||||

| Поливинилхлорид, ПВХ | 0.19 | ||||||||

| Стекло Pyrex | 1.005 | ||||||||

| Кварц минеральный | 3 | ||||||||

| Радон (газ) | 0,0033 | ||||||||

| Красный металл | 900 | Рений | |||||||

| Родий | |||||||||

| Порода, твердая | 2-7 | ||||||||

| Порода, вулканическая порода (туф) | 0. 5 — 2,5 5 — 2,5 | ||||||||

| Изоляция из каменной ваты | 0,045 | ||||||||

| Канифоль | 0,32 | ||||||||

| Ячеистая резина | 0,045 | ||||||||

| Каучук натуральный | 0,13 | ||||||||

| Рубидий | |||||||||

| Лосось (влажность 73%) | 0,50 | ||||||||

| Песок сухой | 0.15 — 0,25 | ||||||||

| Песок влажный | 0,25 — 2 | ||||||||

| Песок насыщенный | 2 — 4 | ||||||||

| Песчаник | 1,7 | ||||||||

| Опилки | 0,08 | ||||||||

| Селен | |||||||||

| Овечья шерсть | 0,039 | ||||||||

| Аэрогель кремнезема | 0.02 | ||||||||

| Кремниевая литая смола | 0,15 — 0,32 | ||||||||

| Карбид кремния | 120 | ||||||||

| Кремниевое масло | 0,1 | ||||||||

| Серебро | |||||||||

| Шлаковая вата | 0,042 | ||||||||

| Сланец | 2,01 | ||||||||

| Снег (температура <0 o C) | 0. 05 — 0,25 05 — 0,25 | ||||||||

| Натрий | |||||||||

| Хвойные породы (ель, сосна ..) | 0,12 | ||||||||

| Почва, глина | 1,1 | ||||||||

| Почва, с органическими вещество | 0,15 — 2 | ||||||||

| Грунт, насыщенный | 0,6 — 4 | ||||||||

Припой 50-50 | 50 | ||||||||

Сажа | 0.07 | ||||||||

Пар, насыщенный | 0,0184 | ||||||||

| Пар, низкое давление | 0,0188 | ||||||||

| Стеатит | 2 | ||||||||

| Сталь, углеродистая | |||||||||

| Сталь, нержавеющая сталь | |||||||||

| Изоляция из соломенных плит, сжатая | 0,09 | ||||||||

| Пенополистирол | 0.033 | ||||||||

| Диоксид серы (газ) | 0,0086 | ||||||||

| Сера кристаллическая | 0,2 | ||||||||

| Сахар | 0,087 — 0,22 | Тантал | |||||||

| Смола | 0,19 | ||||||||

| Теллур | 4,9 | ||||||||

| Торий | |||||||||

| Древесина, ольха | 0. 17 17 | ||||||||

| Древесина, ясень | 0,16 | ||||||||

| Древесина, береза | 0,14 | ||||||||

| Древесина, лиственница | 0,12 | ||||||||

| Древесина, клен | |||||||||

| Древесина дубовая | 0,17 | ||||||||

| Древесина осина | 0,14 | ||||||||

| Древесина осина | 0.19 | ||||||||

| Древесина, бук красный | 0,14 | ||||||||

| Древесина, сосна красная | 0,15 | ||||||||

| Древесина, сосна белая | 0,15 | ||||||||

| Древесина орех | 0,15 | ||||||||

| Олово | |||||||||

| Титан | |||||||||

| Вольфрам | |||||||||

| Уран | |||||||||

| Вакуум | 0 | ||||||||

| Гранулы вермикулита | 0,065 | ||||||||

| Виниловый эфир | 0,25 | 0,606 | |||||||

| Вода, пар (пар) | 0,0267 | 0,0359 | |||||||

| Пшеничная мука | 0. 45 45 | ||||||||

| Белый металл | 35-70 | ||||||||

| Древесина поперек волокон, сосна белая | 0,12 | ||||||||

| Древесина поперек волокон, бальза | 0,055 | ||||||||

| Древесина поперек волокон, сосна желтая, древесина | 0,147 | ||||||||

| Древесина дуба | 0,17 | ||||||||

| Шерсть, войлок | 0.07 | ||||||||

| Древесная вата, плита | 0,1 — 0,15 | ||||||||

| Ксенон (газ) | 0,0051 | ||||||||

| Цинк | |||||||||

1) is) плохо для здоровья человека, когда крошечные абразивные волокна попадают в легкие, где они могут повредить легочную ткань. Это, по-видимому, усугубляется курением сигарет, в результате чего возникают мезотелиома и рак легких.

Пример — кондуктивная теплопередача через алюминиевый бак по сравнению с баком из нержавеющей стали

Кондуктивная теплопередача через стенку ванны может быть рассчитана как

q = (k / s) A dT (1)

или, альтернативно,

q / A = (к / с) dT

, где

q = теплопередача (Вт, БТЕ / ч)

A = площадь поверхности (м 2 , фут 2 )

q / A = теплопередача на единицу площади (Вт / м 2 , БТЕ / (ч фут 2 ))

k = теплопроводность ( Вт / мК, БТЕ / (час фут ° F) )

dT = t 1 — t 2 = разница температур ( o C, o F)

с = толщина стены (м, фут)

9000 7

Калькулятор теплопроводности

k = теплопроводность (Вт / мК, БТЕ / (час фут ° F) )

s = толщина стенки (м, фут)

A = площадь поверхности (м 2 , фут 2 )

dT = t 1 — t 2 = разница температур ( o C, o F)

Примечание! — общая теплопередача через поверхность определяется «общим коэффициентом теплопередачи », который в дополнение к кондуктивной теплопередаче зависит от

Кондуктивная теплопередача через алюминиевую стенку емкости толщиной 2 мм — разница температур 80

o C Теплопроводность алюминия составляет 215 Вт / (м · К) (из таблицы выше). Кондуктивная теплопередача на единицу площади может быть рассчитана как

Кондуктивная теплопередача на единицу площади может быть рассчитана как

q / A = [(215 Вт / (м · K)) / (2 10 -3 м)] (80 o C)

= 8600000 (Вт / м 2 )

= 8600 (кВт / м 2 )

Кондуктивная теплопередача через стенку емкости из нержавеющей стали толщиной 2 мм — разница температур 80

o CТеплопроводность нержавеющей стали 17 Вт / (м · К) (из таблицы выше).Кондуктивная теплопередача на единицу площади может быть рассчитана как

q / A = [(17 Вт / (м · K)) / (2 10 -3 м) ] (80 o C)

= 680000 (Вт / м 2 )

= 680 (кВт / м 2 )

Теплопроводность тепловых труб | Celsia

Знание теплопроводности тепловой трубы важно при выполнении Excel или CFD-моделирования двухфазных устройств, интегрированных в радиатор. Теоретически теплопроводность тепловых трубок может составлять от 4000 до 100000 Вт / м-К. На самом деле диапазон применений для охлаждения электроники составляет от 1500 до 50 000 Вт / м-К. Это по-прежнему огромное улучшение по теплопроводности твердой меди (390 Вт / м-К) или твердого алюминия (200 Вт / м-К). Это различие делает тепловые трубки незаменимым компонентом для многих сегодняшних высокоэффективных радиаторов. Инженеры должны подтвердить теплопроводность для каждого приложения, потому что теплопроводность тепловой трубы, в отличие от твердых металлов, зависит от длины (поддерживая постоянную мощность и размер источника тепла, а также длину радиатора (испарителя).

Теоретически теплопроводность тепловых трубок может составлять от 4000 до 100000 Вт / м-К. На самом деле диапазон применений для охлаждения электроники составляет от 1500 до 50 000 Вт / м-К. Это по-прежнему огромное улучшение по теплопроводности твердой меди (390 Вт / м-К) или твердого алюминия (200 Вт / м-К). Это различие делает тепловые трубки незаменимым компонентом для многих сегодняшних высокоэффективных радиаторов. Инженеры должны подтвердить теплопроводность для каждого приложения, потому что теплопроводность тепловой трубы, в отличие от твердых металлов, зависит от длины (поддерживая постоянную мощность и размер источника тепла, а также длину радиатора (испарителя).

Рисунок 1: Зависимость эффективной теплопроводности тепловой трубы от длины

На рисунке 1 показано влияние длины на теплопроводность тепловой трубы. В этом примере три тепловые трубки используются для передачи тепла от источника питания мощностью 75 Вт. В то время как теплопроводность 10 000 Вт / м · К достигается при длине тепловых трубок чуть менее 100 мм, длина 200 мм составляет менее одной трети обычно публикуемой максимальной теплопроводности, составляющей 100 000 Вт / м. K. Как видно из расчета эффективной теплопроводности в уравнении (1), эффективная длина тепловой трубы является функцией адиабатической длины, длины испарителя и конденсатора:

K. Как видно из расчета эффективной теплопроводности в уравнении (1), эффективная длина тепловой трубы является функцией адиабатической длины, длины испарителя и конденсатора:

K eff = QL eff / (A ΔT) ( 1)

где:

K eff = эффективная теплопроводность [Вт / мК]

Q = передаваемая мощность [Вт]

L eff = эффективная длина = (L испаритель + L конденсатор ) / 2 + L адиабатический [м]

A = Площадь поперечного сечения [м 2 ]

ΔT = Разница температур между секциями испарителя и конденсатора [° C]

Вы можете рассчитать эффективную теплопроводность тепловой трубы с помощью нашего онлайн-калькулятора тепловых трубок.Чтобы определить коэффициент теплопроводности паровой камеры, воспользуйтесь нашим онлайн-калькулятором теплоотвода.

Различия в теплопроводности твердого металла и тепловых трубок

Теплопроводность твердого металла остается постоянной, поскольку он состоит из одного и того же материала, например из меди. Следовательно, каждая молекула меди должна передавать тепло следующей молекуле меди. Вроде как старая бригада ведра. Толщина меди, длина или приложенный тепловой поток не имеют значения.

Следовательно, каждая молекула меди должна передавать тепло следующей молекуле меди. Вроде как старая бригада ведра. Толщина меди, длина или приложенный тепловой поток не имеют значения.

Теплопроводность тепловых трубок, напротив, имеет несколько стадий теплопередачи.Хотя правда, что сначала тепло должно пройти через внешнюю твердую медную стенку тепловой трубы, процесс теплопередачи ускоряется на следующем этапе: испарении жидкости. На этом этапе рабочая жидкость, в большинстве случаев вода, под воздействием тепла превращается в пар. А поскольку тепловое сопротивление пара, движущегося по тепловой трубке, настолько минимально, это увеличивает теплопроводность. Более того, чем большее расстояние проходит пар (чем длиннее тепловая трубка), тем больше увеличивается эффективная теплопроводность тепловой трубки.

Различия в теплопроводности в зависимости от диаметра тепловой трубы

Если все остальные переменные остаются постоянными, теплопроводность тепловой трубы изменяется с диаметром, но не в ожидаемом направлении. Тепловые трубы малого диаметра, имея более низкий Qmax, имеют более высокую эффективную теплопроводность, чем трубы большего диаметра. Это связано с тем, что эффективная теплопроводность уменьшается пропорционально площади поперечного сечения. Тепловые трубки большего диаметра имеют большее поперечное сечение.По этой же причине паровая камера для конкретного применения будет иметь более низкую теплопроводность, чем эквивалентное решение с тепловыми трубками.

Тепловые трубы малого диаметра, имея более низкий Qmax, имеют более высокую эффективную теплопроводность, чем трубы большего диаметра. Это связано с тем, что эффективная теплопроводность уменьшается пропорционально площади поперечного сечения. Тепловые трубки большего диаметра имеют большее поперечное сечение.По этой же причине паровая камера для конкретного применения будет иметь более низкую теплопроводность, чем эквивалентное решение с тепловыми трубками.

Информацию о двухфазных конструкциях см. В этих двух статьях: Руководство по проектированию тепловых трубок и Руководство по проектированию охлаждения паровой камеры.

* Большая часть от Янга, Хью Д., Университетская физика, 7-е изд. Таблица 15-5. Значения для аэрогеля алмаза и диоксида кремния из Справочника по химии и физике CRC. Обратите внимание, что 1 (кал / сек) / (см 2 C / см) = 419 Вт / м K. Имея это в виду, два приведенных выше столбца не всегда совпадают. Значение 0,02 Вт / мК для полиуретана может быть принято как номинальное значение, которое определяет пенополиуретан как один из лучших изоляторов. NIST опубликовал процедуру численного приближения для расчета теплопроводности полиуретана на http://cryogenics.nist.gov/NewFiles/Polyurethane.html. Их расчет для полиуретана, наполненного фреоном, плотностью 1,99 фунт / фут 3 при 20 ° C дает теплопроводность 0.022 Вт / мК. Расчет для полиуретана с наполнителем CO 2 плотностью 2,00 фунт / фут 3 дает 0,035 Вт / мК. | Индекс Таблицы Каталожный номер |