Антикоррозийная изоляция трубопроводов. Виды и особенности усиленной и весьма усиленной изоляции стальных труб

Антикоррозийная изоляция трубопроводов обязательна при подземном способе прокладки коммуникаций. В грунте стальные трубы очень быстро ржавеют и разрушаются. При подземной прокладке на металл действуют сразу несколько негативных внешних факторов:

- перепады температур,

- высокий уровень влажности,

- микроорганизмы и плесневые грибки и др.

Без изоляции стальные трубы в земле начнут ржаветь уже через несколько месяцев после окончания работ. Антикоррозийное покрытие значительно продлевает срок службы коммуникаций. Так, полимерное многослойное покрытие с экструдированным полиэтиленом в течение 30 лет обеспечивает стальным трубопроводам защиту от негативного внешнего воздействия. Точный срок службы защитного покрытия зависит от технологии, по которой оно наносится, выбранных материалов, других факторов.

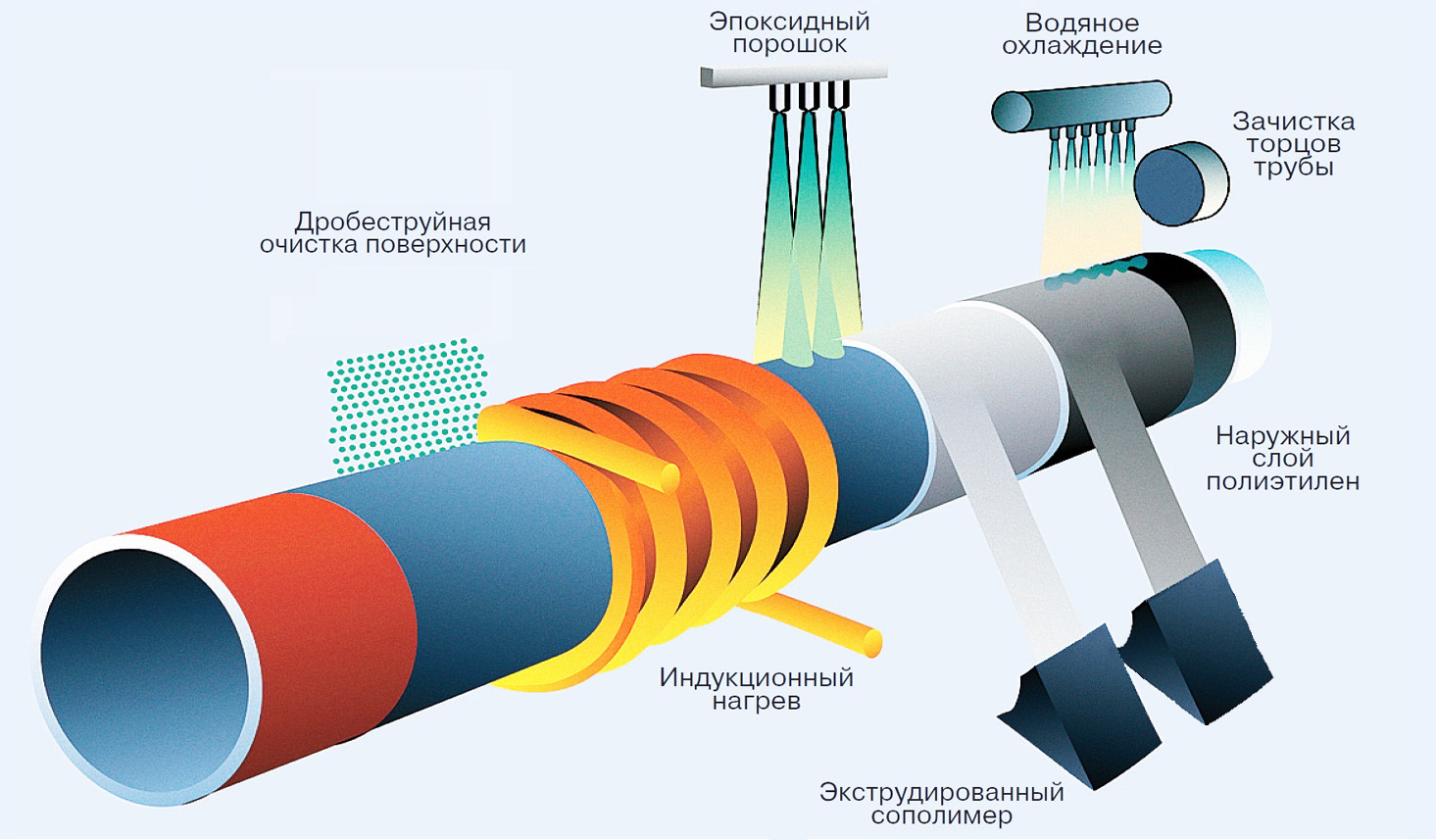

Антикоррозийная изоляция трубопроводов может быть усиленной и весьма усиленной, двух- и трехслойной. Покрытие на трубы наносят в заводских условиях или непосредственно на месте, уже после окончания монтажа. Как правило, сами стальные трубы покрывают антикоррозийной защитой на предприятии. В полевых условиях наносят изоляцию на сварные швы, стыки и другие участки системы, которые невозможно обработать для начала монтажа.

Для нанесения антикоррозийной изоляции на трубопроводы в полевых условиях используют специальные материалы — грунтовки, ленты с битумным подслоем и др. Производители предлагают несколько разновидностей материалов. Разница между ними — в минимальной температуре окружающей среды, при которой разрешается проводить нанесение.

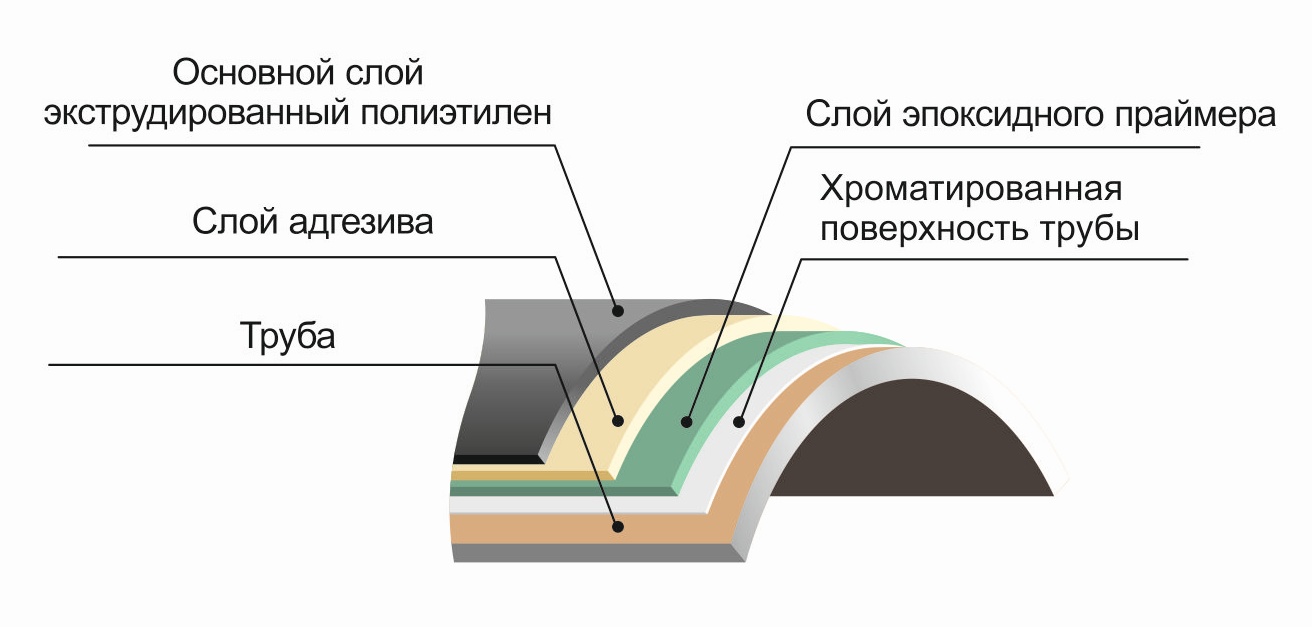

Весьма усиленная изоляция труб наносится в заводских условиях. Покрытие состоит из нескольких слоев, благодаря чему обеспечивается максимальная защита от контакта стали с влажным грунтом. Верхний слой изоляции всегда состоит из экструдированного полиэтилена. Этот полимерный материал обладает рядом преимуществ:

- высокая водостойкость — не впитывает влагу даже при погружении в нее на несколько часов,

- устойчивость к перепадам температуры — трубопроводы с таким покрытием можно прокладывать в любых климатических условиях,

- износостойкость — сохраняет прочность и герметичность в течение нескольких десятков лет,

- стойкость к механическим повреждениям и трению,

- биостойкость — на поверхности не появляется плесень и не размножаются микроорганизмы,

- гладкая поверхность — защищает трубопровод от образования минеральных отложений.

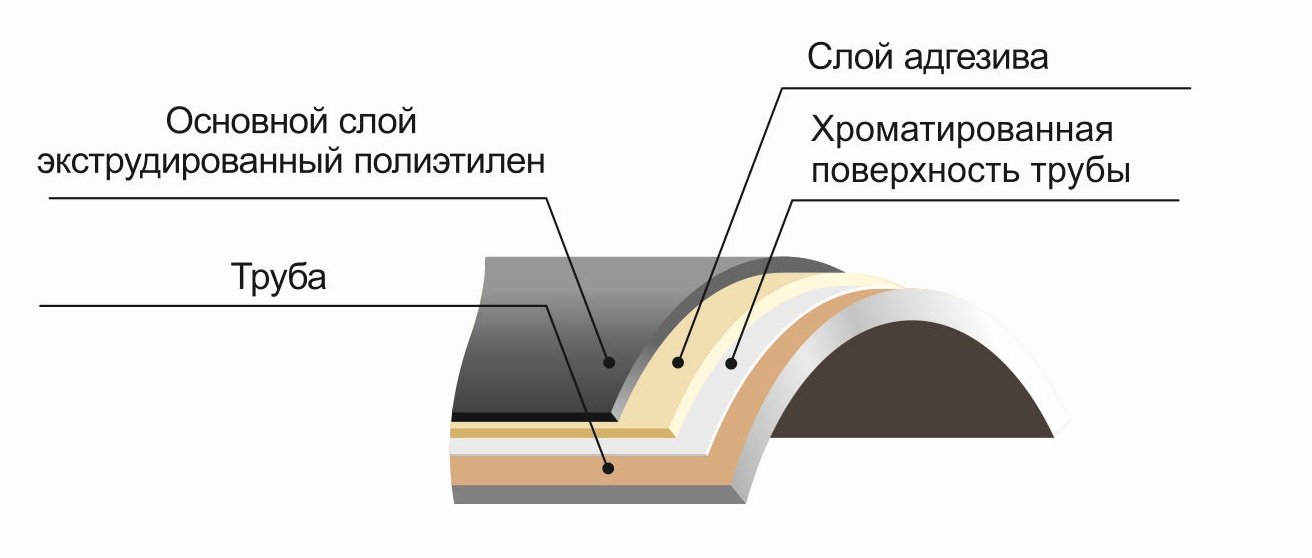

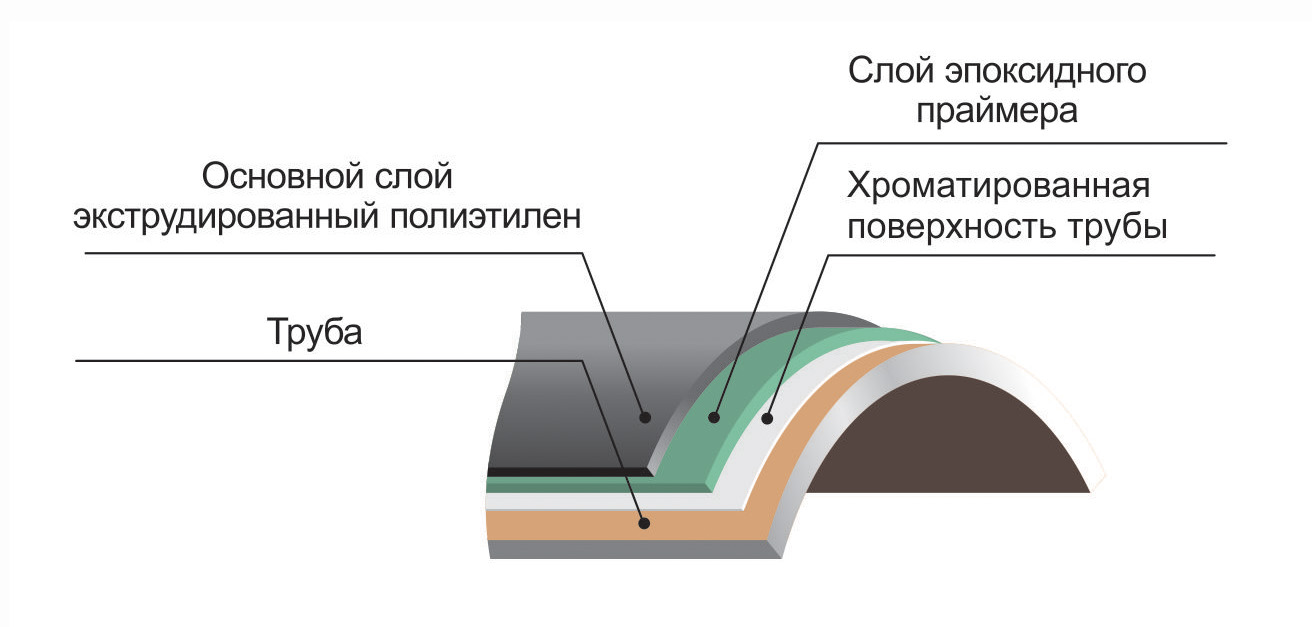

Весьма усиленная антикоррозийная изоляция также включает дополнительные слои адгезивов, которые наносят между металлом и полимерным материалом. Цель их нанесения — защита от отслаивания, увеличение срока службы покрытия.

Наша компания оказывает услуги по нанесению антикоррозийной изоляции на комплектующие для трубопроводов. Мы также предлагаем готовые предварительно изолированные трубы. На складе всегда в наличии самые востребованные типоразмеры труб, представлено также другое оборудование для сетей газоснабжения. Цены уточняйте в отделе продаж по телефонам. Звоните!

Антикоррозийное покрытие стальных труб — весьма усиленная антикоррозийная изоляция стальных труб от производителя Антикор Полимер.

|

Антикоррозийное покрытие стальных труб необходимо при прокладке подземного трубопровода. Прочный металл хорошо сопротивляется давлению, трению и механическим нагрузкам, однако может быстро разрушиться при постоянном контакте с водой и влажным грунтом. От ржавчины и грибка сталь защищают, покрывая внешнюю поверхность полиэтиленом или другими полимерными материалами. |

Они имеют следующие характеристики:

- высокая влагостойкость — даже при длительном нахождении во влажной среде полиэтилен не впитывает жидкость,

- биостойкость — на гладких поверхностях полимерных материалов не образуются грибки и плесень, другие биологические отложения,

- сопротивляемость порезам, разрывам и растяжению — полимеры способны выдержать значительные нагрузки, после деформации принимают прежнюю форму,

- крайне низкая электрическая проводимость — обеспечивает надежную защиту от блуждающих токов,

- длительный срок службы — антикоррозийное покрытие сохраняет защитные свойства в течение нескольких десятков лет.

Наиболее эффективную защиту стальных трубопроводов обеспечивает многослойная изоляция. Такая антикоррозийная изоляция стальных труб обычно включает в себя эпоксидные грунтовки, адгезивы и экструдированный полиэтилен.

Способы нанесения

На стальные газовые трубы антикоррозийное покрытие можно нанести в заводских или полевых условиях. Изготовленная в промышленных условиях изоляция обеспечивает металлу максимальную защиту от ржавчины и повреждений. Только при использовании автоматизированных производственных линий можно достичь однородности и гладкости покрытия на всем протяжении. Готовые изделия проходят обязательную проверку, их качество подтверждают соответствующие сертификаты.

Для нанесения антикоррозийной изоляции весьма усиленного типа на стальные трубы в полевых условиях используют специальные ленты и праймеры. Металл очищают, удаляют окалину и загрязнения. Затем обрабатывают внешнюю поверхность стали грунтовками. Они обеспечивают прочное соединение полимеров со сталью. После этого проводят навивку полимерно-битумных лент. При соблюдении всех правил монтажа удается получить прочное и надежное защитное покрытие.

Созданные в заводских условиях изолированные трубы покрыты изоляцией не полностью. На конце каждого изделия оставлено несколько сантиметров металла для проведения сварочных работ. После монтажа газопровода их необходимо защитить от коррозии. Для этого также используют грунтовки и полимерные ленты.

Антикоррозийное покрытие, созданное ЗАО «ИЗОПАЙП», прошло многочисленные испытания в Академии коммунального хозяйства им. Памфилова. Специалисты высоко оценили защитные свойства, прочность, надежность и долговечность подобной полимерной изоляции. Изолированные трубы также получили положительное заключение и были внесены в реестр Постоянно действующей комиссии ОАО «Газпром» по приемке новых видов трубной продукции.

Представленные в каталоге стальные трубы с антикоррозийным покрытием полностью соответствуют требованиям отраслевых стандартов. Трубы в ВУС изоляции разрешено монтировать в газовых сетях во всех регионах РФ.

Чтобы получить актуальный прайс на продукцию, оставьте заявку на обратный звонок или позвоните по телефонам.

технология, виды и средства защиты труб и трубопроводов от коррозии

Трубопроводные магистрали сегодня являются наиболее распространенным средством для осуществления доставки носителей энергии. К сожалению, у них есть существенный недостаток – они подвержены образованию ржавчины. Чтобы избежать появления коррозии на магистральных трубопроводах, выполняют катодную защиту. В чем же заключается ее принцип действия?

В наши дни существует много способов защиты водопроводов от коррозии. Суть их проста: металл, из которого изготовлены трубы, вступает в реакцию с определенными растворами и веществами. Результатом процесса становится образование небольшой защитной пенки.

Специалистами выделяются следующие методы защиты трубопроводов от коррозии:

Электрохимическая защита

Достаточно результативный способ защиты металлоконструкций от электрохимической коррозии. Иногда воссоздать лакокрасочную оболочку или защитное оберточное покрытие просто невозможно. Вот в таких случаях и уместно применение электрохимической защиты.

Восстановление покрытия трубопровода, расположенного под землей, или днища морского судна – процесс достаточно трудоемкий и дорогой, а в некоторых случаях и невозможный. Благодаря электрохимической защите изделие будет надежно защищено от коррозии: покрытия подземных трубопроводов, днищ судов, всевозможных резервуаров не будут разрушаться.

- Используется метод в ситуациях, когда потенциал свободной коррозии пребывает в области усиленного распада основного металла или перепассивации. То есть, когда металлоконструкция интенсивно разрушается.

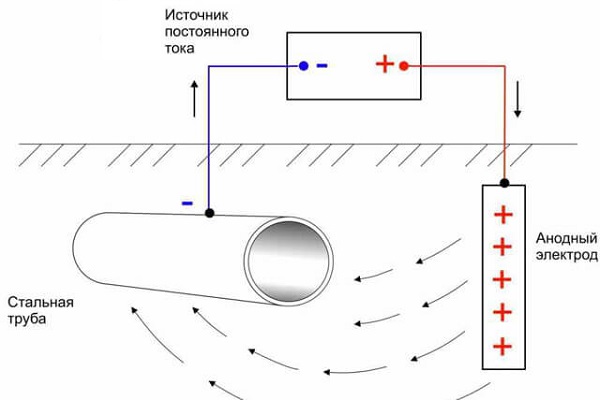

- При электрохимической защите к изделию из металла подключают постоянный электрический ток. Благодаря ему на поверхности металлической конструкции образуется катодная поляризация электродов микрогальванических пар и анодные области становятся катодными. А вследствие негативного влияния коррозии разрушается не металл, а анод.

- Электрохимическая защита может быть анодной или катодной: это будет зависеть от того, в какую сторону сдвинется потенциал металла (в положительную или в отрицательную).

Катодная защита

Метод, достаточно часто используемый для защиты металлоконструкций от коррозии. Применяется в тех случаях, когда металл не имеет склонности к пассивации. Суть метода проста: к изделию подается внешний электроток от отрицательного полюса, который обеспечивает поляризацию катодных участков коррозионных составляющих и поднимает значение потенциала до анодных. После прикрепления положительного полюса источника тока к аноду коррозия защищаемого изделия становится почти нулевой.

Анод требует периодической замены, так как со временем происходит его разрушение.

- Способы катодной защиты: поляризация от внешнего источника электротока, торможение развития катодного процесса, связь с металлом, имеющим более электроотрицательный потенциал свободной коррозии в определенной среде (протекторная защита).

- С помощью поляризации от внешнего источника электротока защищают конструкции, находящиеся в почве и в воде, цинк, олово, алюминий и его сплавы, титан, медь и ее сплавы, свинец, высокохромистые, углеродистые, низколегированные и высоколегированные стали.

- Роль внешнего источника электротока выполняют станции катодной защиты. Их главные составляющие — выпрямитель, токоподвод к защищаемому объекту, анодные заземлители, электрод сравнения и анодный кабель.

- Катодная защита может быть использована в качестве самостоятельного или дополнительного способа коррозионной защиты.

Основной показатель результативности метода – защитный потенциал. Защитным называют тот потенциал, при котором быстрота коррозионного процесса металлического изделия становится минимальной.

Однако катодная защита обладает определенными недостатками. Один из них – опасность перезащиты. Такой эффект может наблюдаться в случае большого смещения потенциала защищаемого изделия в отрицательную сторону. Вследствие этого разрушаются защитные оболочки, начинается водородное охрупчивание металла, коррозионное растрескивание.

Протекторная защита

Вид катодной защиты, в процессе которого к защищаемому объекту подсоединяют металл с более высоким электроотрицательным потенциалом. При этом разрушается не металлоконструкция, а протектор. Через определенный промежуток времени протектор корродирует и его потребуется заменить на новый.

- Эффект от протекторной защиты будет заметен только в том случае, если переходное сопротивление между протектором и окружающей средой незначительно.

- У каждого протектора есть свой радиус защитного действия – предельно возможное расстояние, на которое можно удалить протектор без утраты защитного эффекта. Протекторную защиту применяют, когда ток к объекту подвести трудно, дорого или просто невозможно.

- С помощью протекторов защищают объекты, находящиеся в нейтральных средах (море, реке, воздухе, почве и т.д.).

- Материалом для изготовления протекторов служит магний, цинк, железо, алюминий. Металлы в чистом виде не смогут стать эффективной защитой для конструкций, поэтому, изготавливая протекторы, их дополнительно легируют.

Для изготовления железных протекторов используют углеродистые стали или чистое железо.

Анодная защита

Используется для титановых конструкций, объектов из низколегированных нержавеющих, углеродистых сталей, железистых высоколегированных сплавов, разнородных пассивирующихся металлов. Метод применяют в хорошо электропроводной коррозионной среде.

При анодной защите происходит сдвиг потенциала защищаемого металла в более положительную сторону. Смещение будет длиться до тех пор, пока не достигнется инертное устойчивое состояние системы. К преимуществам анодной электрохимической защиты можно отнести не только существенное торможение скорости коррозии, но и то, что продукты коррозии не оказываются в производимом продукте и среде.

- Существует несколько способов реализации анодной защиты: можно сдвинуть потенциал в положительную сторону с помощью источника внешнего электротока или ввести в коррозионную среду окислители, которые способны повысить эффективность катодного процесса на металлической поверхности.

- Анодная защита с применением окислителей по защитному механизму имеет много общего с анодной поляризацией.

- При использовании пассивирующих ингибиторов с окисляющими характеристиками (бихроматов, нитратов и т.д.), защищаемая металлическая поверхность под воздействием возникшего тока становится пассивной. Однако эти вещества способны сильно загрязнять технологическую среду.

- Если ввести в сплав добавки, реакция восстановления деполяризаторов, которая происходит на катоде, пройдет не с таким большим перенапряжением, как на защищаемом металле.

- При прохождении электротока через защищаемую конструкцию потенциал сдвигается в положительную сторону.

- В состав установки для анодной электрохимической защиты входит источник внешнего электротока, электрод сравнения, катод и защищаемая конструкция.

Для эффективности метода в той или иной среде используют легкопассивируемые металлы и сплавы. Кроме этого требуется высокое качество выполнения соединительных элементов и постоянное нахождение электрода сравнения и катода в растворе.

Подход к проектированию схемы расположения катодов должен быть индивидуальным для каждого случая.

Электрохимическую анодную защиту нержавеющих сталей используют для хранилищ серной кислоты, аммиачных растворов, минеральных удобрений, различных сборников, цистерн, мерников.

Анодную защиту используют, чтобы предотвратить коррозию ванн химического никелирования и теплообменных установок в изготовлении искусственного волокна и серной кислоты.

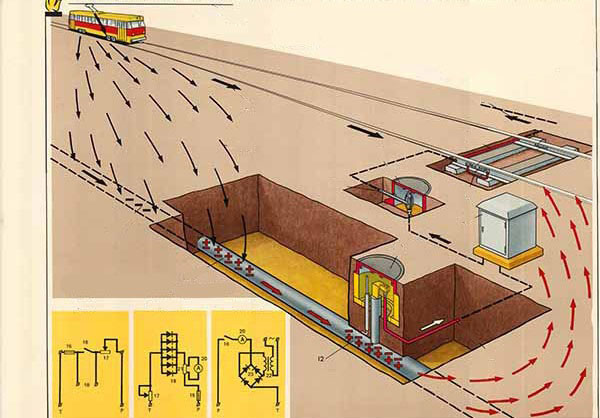

Электродренажная защита

Это способ защиты трубопроводов от разрушения с помощью блуждающих токов. Метод предусматривает их дренаж (отвод) с защищаемой конструкции на источник блуждающих токов или специальное заземление.

- Дренаж бывает прямым, поляризованным и усиленным. Прямой электрический дренаж — это дренажное устройство, имеющее двустороннюю проводимость. При величине тока, превышающей допустимую величину, выйдет из строя плавкий предохранитель. Электрический ток пойдет по обмотке реле, оно включится, после чего произойдет включение звука или света.

- Прямой электрический дренаж используют для тех трубопроводов, чей потенциал всегда выше потенциала рельсовой сети, служащей для отвода блуждающих токов. Иначе отвод станет каналом для натекания блуждающих токов на трубопровод.

- Поляризованный электрический дренаж является дренажным устройством, имеющим одностороннюю проходимость. Отличие поляризованного дренажа от прямого заключается в присутствии у первого элемента односторонней проводимости ВЭ. В случае поляризованного дренажа ток течет только в одном направлении — от трубопровода к рельсу. Это не позволяет блуждающим токам натекать на трубопровод по дренажному проводу.

- Усиленный дренаж используется тогда, когда требуется не только отвести блуждающие токи с трубопровода, но и создать на нем определенную величину защитного потенциала. Усиленный дренаж – это обычная катодная станция. Ее отрицательный полюс подсоединяют к защищаемой конструкции, а положительный — к рельсам электрифицированного транспорта, а не к анодному заземлению.

- Как только трубопровод введут в эксплуатацию, регулируют работу системы его защиты от коррозии. Если возникает необходимость, осуществляют подключение станций катодной и дренажной защиты и протекторных установок.

Использование какой-либо из технологий защиты промысловых, стальных и прочих видов трубопроводов от коррозии – обязательная составляющая их эксплуатации. Все методы антикоррозийной защиты требуется реализовывать в строгом соответствии с ГОСТом.

Комплексная антикоррозионная защита нефтепроводов — Транспортировка и хранение

В настоящее время трудно представить трубопроводы для нефтегазового комплекса без применения антикоррозионной защиты, которая делает металл на порядок долговечнее, а значит и безопаснее для окружающей среды. При этом защита трубопровода от коррозии должна обеспечивать бесперебойную и безаварийную работу в комплексе: защищать поверхность трубы не только снаружи, но и внутри.

В настоящее время трудно представить трубопроводы для нефтегазового комплекса без применения антикоррозионной защиты, которая делает металл на порядок долговечнее, а значит и безопаснее для окружающей среды. При этом защита трубопровода от коррозии должна обеспечивать бесперебойную и безаварийную работу в комплексе: защищать поверхность трубы не только снаружи, но и внутри.

Наружное двухслойное эпоксидное покрытие

Для внешней антикоррозионной защиты труб в США, Канаде, Великобритании и в ряде других стран наиболее популярны заводские эпоксидные покрытия труб толщиной 350-400 мкм. Покрытия труб на основе порошковых эпоксидных красок обладают высокой адгезией к стали, стойкостью к катодному отслаиванию, повышенной (до 80-100°С) теплостойкостью. В то же время низкая ударная прочность эпоксидных покрытий, особенно при минусовых температурах, в значительной степени ограничивает область их применения в России.

Однако в последние годы за рубежом все большее предпочтение отдается двухслойным покрытиям на основе порошковых эпоксидных красок. Такие покрытия, состоящие из внутреннего изоляционного и наружного защитного слоя общей толщиной 750-1000 мкм, обладают высокой стойкостью к абразивному износу, к истиранию, имеют повышенную ударную прочность, которая практически не изменяется при температурах окружающей среды от + 40°С до — 40°С.

Двухслойные эпоксидные покрытия могут применяться как самостоятельные защитные покрытия для изоляции свайных опор и трубопроводов и быть альтернативой заводским полиэтиленовым покрытиям труб как при обычных условиях прокладки трубопроводов траншейным способом, так и в случае строительства трубопроводов методами закрытой бестраншейной прокладки. И если в первом случае преимущества двухслойных эпоксидных покрытий перед заводскими полиэтиленовыми покрытиями труб не очевидны, то во втором случае двухслойные эпоксидные покрытия, благодаря их высокой стойкости к продавливанию и прорезанию, имеют явное превосходство.

В 2013 году тюменский завод изоляции труб «Сибпромкомплект» запустил производство труб с современным двухслойным эпоксидным покрытием.

Разработаны новые ТУ 1390-010-35349408-2013 «Наружное эпоксидное покрытие труб» и ТУ 1390-008-35349408-2013 «Трубы с наружным эпоксидным покрытием» (согласовано с ПДК ОАО «Газпром»).

Новые ТУ регламентируют наружное эпоксидное 2-слойное эпоксидное покрытие труб диаметром от 57 до 1220 мм для магистральных нефтепроводов, нефтепродуктопроводов надземной и подземной прокладки с температурой транспортируемого продукта до 60 С.

Согласно требованиям ОАО «АК «Транснефть» двухслойные эпоксидные покрытия рекомендуется использовать для защиты линейных труб диаметром до 1220 мм и свайных труб диаметром до 530 мм.

Применение двухслойных покрытий позволит существенно снизить затраты, не снижая при этом надежности и долговечности защиты трубопровода. Затраты на нанесение эпоксидных покрытий значительно ниже затрат на заводские полиэтиленовые и полипропиленовые покрытия труб, поэтому 2-слойное эпоксидное покрытие выгоднее в среднем на 12-15%.

Однако широкое распространение двухслойных эпоксидных покрытий обусловлено не только и не столько их выгодной экономической составляющей, сколько техническими преимуществами применения этой технологии.

В отличие от однослойного эпоксидного покрытия двухслойное покрытие обладает повышенной ударопрочностью, устойчивостью к прорезанию, сдиру при транспортировке труб и строительных работах( в 10 раз больше, чем у 3-х слойных ПЭ покрытий) и не повреждается в условиях вечной мерзлоты.

По результатам испытаний ОАО ВНИИСТ двухслойное покрытие характеризуются повышенной (до 80-100°С) теплостойкостью, высокой адгезией к стали, отличной стойкость к катодному отслаиванию, абразивному износу.

Трубы с эпоксидным покрытием, в отличие от труб с заводским полиэтиленовым покрытием (-20÷60С), имеют широкий диапазон рабочих температур (от -40 до +80 С) и в течение длительного времени могут храниться под открытым небом.

Эпоксидные покрытия проницаемы для токов катодной защиты — не экранирует тело трубы от токов в местах потери адгезии. Под эпоксидными покрытиями не было зафиксировано случаев стресс-коррозии трубопроводов.

Опыт применения покрытия в России

Система двухслойного эпоксидного покрытия отлично показала себя в условиях вечной мерзлоты при строительстве трубопроводов в России.

На проекте ОАО «АК» Транснефть» нефтепроводе Заполярье-Пурпе, где существенную часть — трубы надземной прокладки, для защиты свайных труб использовалось двухслойное эпоксидное покрытие.

Если раньше российские специалисты ставили под сомнение стойкость двухслойного антикоррозионного покрытия при перевозке и строительстве труб, то на сегодняшний день можно с уверенностью сказать, что материал доказал свою эффективность и эксплуатационную надежность в российских условиях.

Таким образом, можно считать, что заводские двухслойные эпоксидные покрытия относятся к одним из наиболее перспективных типов защитных покрытий трубопроводов.

Внутреннее антикоррозионное покрытие

Внутреннее антикоррозионное покрытие труб применяется при строительстве промысловых нефтепроводов, технологических обвязок насосных, компрессорных станций и других объектов для защиты стальной поверхности труб от коррозионно-эррозийного воздействия транспортируемых сред.

Завод «Сибпромкомплект» осуществляет нанесение внутреннего антикоррозионного эпоксидного покрытия на основе эмали с высоким сухим остатком (ТРЭПП-ТР и ТРЭПП-ТР-90) на стальные трубы диаметром от 89 до 530 мм при температуре транспортируемых сред до 60 и до 900С.

В 2013 году успешно проведены испытания внутреннего антикоррозионного покрытия для нефтегазопроводов на основе эмали с высоким сухим остатком (ТРЭПП-ТР) на соответствие требованиям ТУ1390-005-35349408-2010 в ОАО «ВНИИСТ», которые впоследствии согласованы к применению на объектах ОАО «НК «Роснефть».

Внутренняя изоляция стыков труб выполняется с помощью втулок внутренней защиты сварных швов соединений труб (Celer, CPS).

Преимущества внутреннего антикоррозионного покрытия:

- Увеличение срока службы трубопровода (затраты на нанесение внутреннего покрытия окупаются уже при увеличении срока службы трубы на 1%).

- Снижение парафинообразований на стенках трубопроводов и облегчение процесса очистки (расходы на очистку уменьшаются примерно на 75%)

- Увеличение пропускной способности трубопроводов.

Гарантия надежности антикоррозионного покрытия производства ЗАО «Сибпромкомплект» обеспечена многоступенчатым контролем качества как самого покрытия (контроль сплошности покрытия при напряжении по всей длине трубы), так и контролем состояния внутренней поверхности стальной трубы (трещин, отслоений, раковин и прочих дефектов металла).

Испытания внутреннего антикоррозионного покрытия

В 2013 году патрубки с внутренним антикоррозионным покрытием ТРЭПП-ТР успешно прошли промежуточный контроль испытаний на Баяндынском месторождении, где добывается нефть с высоким содержанием серы.

По прошествии 6 месяцев испытаний внутреннее покрытие показало отличные результаты: отсутствие изменения блеска, цвета, побеления, сморщивания, эррозии, растрескивания, с небольшой долей образования восковых отложений.

Внутреннее антикоррозийное покрытие производства ЗАО «Сибпромкомплект» делает трубы на порядок прочнее, и не только позволит нефтяникам реже заниматься ремонтом и заменой участков нефтепроводов, но и минимизирует урон для окружающей среды, который при порывах неизбежен.

В целом следует отметить, что благодаря все более широкому применению при строительстве нефтепроводов труб и фасонных соединительных деталей с антикоррозионными заводскими покрытиями, общий уровень защиты магистральных трубопроводов в последнее время заметно возрос. Внедрение новых разработок, материалов и технологий нанесения заводских покрытий будет способствовать дальнейшему повышению надежности трубопроводных систем в России.

ЗАО «Сибпромкомплект»

625014, Тюмень, Республики, 250

8 (800) 775-15-81

www.защитатрубы.рф

Антикоррозионная защита труб и трубопроводов в Челябинске

Трубопроводы работают в условиях агрессивного окислительного процесса. Они подвержены атмосферной, термической, морской и почвенной коррозии, что резко сокращает их срок службы. По этой причине более 50% инженерных коммуникаций, работающих в условиях агрессивных сред, имеют малый период эксплуатации. Наиболее эффективным и экономически обоснованным способом увеличить период работоспособности стальных трубопроводов является нанесение антикоррозионных покрытий на трубы и соединительные детали в заводских условиях.

Что дает антикоррозийное покрытие

Защита труб покрытиями позволяет:

- Значительно увеличить устойчивость металла к агрессивному воздействию атмосферного кислорода. Это предотвращает коррозию и быстрое утонение стенки трубы.

- Сделать поверхность нейтральной к воздействию влаги (при погружении в воду или осадках) и химическим соединениям. Защитить металл от разрушающего воздействия солей. В равной степени эффективно при прокладке трубопровода под землей и под водой.

Качественное защитное покрытие, нанесенное с учетом соблюдения технологии нанесения гарантирует хорошую устойчивость к низким температурам, перепадам температур, термическому старению. Оно не отслаивается и растрескивается, при механических воздействиях имеет стойкость к удару и вдавливанию и ряду других негативных факторов.

Виды покрытия

Трубы с покрытием, изолируемые на заводе, внесены в Реестры трубной продукции, применяемой при строительстве магистральных нефтегазопроводов ПАО «Газпром» и ПАО «Транснефть». Производство покрытия труб на ООО «Копейский завод изоляции труб» осуществляется на основании технических условий, согласованных ООО «Газпром ВНИИГАЗ» и ВНИИСТ.

Трехслойное покрытие на основе экструдированного полиэтилена

Двухслойное покрытие на основе экструдированного полиэтилена

Монослойное покрытие на основе экструдированного полиэтилена

Последовательность нанесения антикоррозионной изоляции

Этапы антикоррозионной обработки:

- 1. Сушка и обезжиривание поверхности,

- 2. Очистка поверхности и придание шероховатости,

- 3. Модификация поверхности хроматирующим составом,

- 4. Нанесение слоев покрытия,

- 5. Охлаждение труб с покрытием,

- 6. Зачистка концов труб с покрытием,

- 7. Контроль качества нанесенного антикоррозийного покрытия.

Как сделать заказ на антикоррозийную защиту труб

Написать на электронную почту

Позвонить по телефону

+7 (351-39) 20-982

Наш адрес в Копейске

ул. Мечникова, 1

Заполнить форму на сайте

Заказать

Наши преимущества

Индивидуальный подход к клиентам

Гибкое ценообразование

Гарантия по обслуживанию

Товары застрахованы производителем

Быстрые сроки реагирования

Изоляция и защита трубопроводов и СДТ

Компания ООО «Уралхимизоляция» осуществляет нанесение изоляционных покрытий на трубопроводы и СДТ (соединительные детали трубопроводов). Мы располагаем современным высокотехнологичным производством, используемое оборудование позволяет наносить изоляционные покрытия на трубы диаметром от 57 до 1020 мм. В числе наших преимуществ:

- большой опыт работы;

- современные технологии;

- широкий спектр применяемых изоляционных материалов;

- гарантия качества;

- оперативное выполнение заказов;

- работа по России и Казахстану;

- выгодные цены.

Используемые материалы, особенности применяемых технологий

Качественная изоляция стального трубопровода позволяет решить целый ряд задач, от существенного увеличения срока его службы до снижения тепловых потерь. Наша компания предлагает широкий спектр изоляционных покрытий трубопроводов, в том числе:

- эпоксидные;

- полиуретановые;

- пенополиуретановые;

- полиэтиленовые ВУС и т.д.

Изоляция может быть внутренней и наружной. Внутренняя подбирается с учетом характера транспортируемой среды. Наружная изоляция труб учитывает назначение трубопровода, условия его эксплуатации.

Техническая изоляция труб производится по разработанным Техническим Условиям, обеспечивающим высокое качество наносимых покрытий. Также мы наносим покрытия на СДТ ‒ отводы, тройники, фланцы и т.д.

Нанесение покрытий на детали трубопроводов осуществляется с постоянным контролем выполняемых технологических процессов. Осуществляются приемо-сдаточные испытания готовой продукции. В числе других особенностей нашей работы:

- изоляция стальных труб и СДТ производится на оборудовании ведущих производителей ‒ GRACO, NORDSON и т.д.;

- проводятся регулярные лабораторные испытания образцов продукции;

- тщательно контролируется стабильность технологических условий нанесения изоляции на трубы ‒ температуры воздуха, влажности и т.д.;

- используются качественные материалы ведущих мировых брендов;

- готовая продукция надежно упаковывается, что исключает ее повреждение при транспортировке.

Одно из наших преимуществ ‒ возможность выполнять высококачественную наружную и внутреннюю изоляцию труб большого диаметра, до 1020 мм. Также мы можем наносить защитные покрытия на нестандартные элементы трубопроводов.

Изоляция металлических труб и деталей трубопроводов осуществляется под широкий спектр транспортируемых веществ. Наши специалисты профессионально подберут наиболее подходящее покрытие, обеспечивающее стабильную длительную эксплуатацию трубопровода.

Гарантия качества, низкие заводские цены

Стоимость изоляции труб в нашей компании является одной из самых низких как в регионе, так и во всей России. Конкретные цены на изоляцию трубопроводов определяются рядом факторов, в их числе:

- диаметр трубы;

- вариант покрытия – наружное, внутреннее;

- используемые материалы;

- объем выполняемых работ;

- сроки выполнения заказа.

Вы можете получить прайс на услуги по изоляции труб, связавшись с нашими менеджерами по электронной почте [email protected] или позвонив по телефонам в Челябинске:

- +7 351 223-37-66

- +7 351 223-92-55

Внутренняя изоляция труб в Санкт-Петербурге

Снижение эксплуатационных потерь за счет антикоррозийной изоляции трубопроводов

Защита трубопровода от воздействия химически активных продуктов позволяет снизить расходы на его эксплуатацию. Внутренняя изоляция труб — промышленный способ защиты оборудования.

Противодействие коррозии и загрязнению труб при внутренней изоляции

Активная эксплуатация трубопровода связана с рядом воздействий, которые приводят к его износу и необходимости нести затраты на поддержание работоспособности:

— коррозийные явления на внутренней и внешней поверхности металла

— рост потерь от снижения гладкости и роста трения

— постепенное накопление отложений биологического происхождения в трубах

— общий износ арматуры и запорных устройств, приводящий к потере эффективности.

Метод антикоррозийной изоляции лежалых труб позволяет предотвратить эти явления и добиться повышения эффективности эксплуатации трубопроводной системы. Особую ценность применение современного покрытия приобретает для предприятий, использующих составы с агрессивными и химически активными компонентами. В сравнении с закупкой нержавеющих труб, нанесение эпоксидного слоя или закупка готовых изделий с защитой обходится в меньшие затраты.

Эффективная технология защиты труб, арматуры и емкостей

Технология внутренней изоляции труб представляет собой процесс нанесения на внутреннюю поверхность тонкого слоя эпоксидных смол, которые после затвердевания образуют прочную и гладкую пленку, выполняющую сразу несколько функций:

— защита от контакта с агрессивными составляющими перекачиваемого продукта

— защита от коррозийного воздействия

— создание гладкой поверхности, снижающей трение и сопротивление потоку

— предотвращение отложений в местах изменения направления трубы

— упрощение работы запорной арматуры за счет меньшего износа и загрязнения.

Гладкая внутренняя поверхность продуктопроводов и магистралей не создает турбулентностей, которые приводят к перепадам давления, разрывам потока и снижению эффективности прокачки. Антикоррозийная изоляция труб за счет формирования на внутренней поверхности гладкой стойкой пленки эпоксидного материала соответствует современным гигиеническим и санитарным требованиям для использования в пищевой промышленности. Эффективность и безопасность метода подтверждается государственной сертификацией.

В комплексе все перечисленные особенности и преимущества дают возможность значительно продлить сроки эксплуатации изоляции трубопроводов и технологических емкостей, сократить затраты на их обслуживание и пересмотреть график ремонтов оборудования с заменой узлов и деталей.