9.Оросительные теплообменники.

Оросительные теплообменники представляют собой ряд расположенных одна над другой прямых труб, орошаемых снаружи водой.Трубы соединяют сваркой или на фланцах при помощи «калачей».

Оросительные теплообменники применяют главным образом в качестве холодильников для жидкостей и газов или как конденсаторы. Орошающая вода равномерно подается сверху через желоб с зубчатыми краями. Вода, орошающая трубы, частично испаряется, вследствие чего расход ее в оросительных теплообменниках несколько ниже, чем в холодильниках других типов. Оросительные теплообменники — довольно громоздкие аппараты; они характеризуются низкой интенсивностью теплообмена, но просты в изготовлении и эксплуатации. Их применяют, когда требуется небольшая производительность, а также при охлаждении химически агрессивных сред или необходимости применения поверхности нагрева из специальных материалов (например, для охлаждения кислот применяют аппараты из кислотоупорного ферросилида, который плохо обрабатывается).

10.Ребристые теплообменники.

Ребристые теплообменники применяют для увеличения теплообменной поверхности оребрением с той стороны, которая характеризуется наибольшими термическими сопротивлениями. Ребристые теплообменники (калориферы) используют, например, при нагревании паром воздуха или газов. Важным условием эффективного использования ребер является их плотное соприкосновение с основной трубой (отсутствие воздушной прослойки), а также рациональное размещение ребер.

Ребристые теплообменники широко применяют в сушильных установках, отопительных системах и как экономайзеры.

Заключение.

При выборе между пластинчатыми и кожухотрубными теплообменниками предпочтительными являются пластинчатые, коэффициент теплопередачи которых более чем в три раза больше, чем у традиционных кожухотрубных. Кроме того, у пластинчатых теплообменников занимаемая площадь в 3-4 раза меньше, чем у кожухотрубных. В то же время иностранные пластинчатые теплообменники, оснащённые средствами автоматики, регулирования и надёжной арматурой, позволяют снизить количество теплоносителя, идущего на нагрев воды. А значит, и диаметры трубопроводов и запорно-регулирующей арматуры, снизить нагрузки на сетевые насосы и, соответственно, уменьшить потребление электроэнергии. В последнее время стали появляться современные отечественные кожухотрубные теплообменники, оснащенные трубками, профилированными таким образом, чтобы рост гидравлического сопротивления ненамного превышал рост теплоотдачи вследствие применения турбулизаторов потока. Это достигается накаткой на внешней поверхности трубы кольцевых или винтообразных канавок, вследствие образования которых на внутренней поверхности трубы образуются плавно очерченные выступы небольшой высоты, интенсифицирующие теплоотдачу в трубах. Данная технология, в дополнение к таким важным показателям как высокая надежность (также при гидравлическом ударе) и меньшая стоимость, дает отечественному кожухотрубному оборудованию дополнительные преимущества по сравнению с иностранными пластинчатыми аналогами. Но это преимущество исчезает при первой промывке такого теплообменника, так как очистка внутренних поверхностей трубок с винтообразными канавками практически невозможна и ведет к быстрому выходу такого теплообменника из строя. Серьёзной проблемой является коррозия теплообменников. Для защиты от коррозии применяется газотермическое напыление трубных досок, труб пароперегревателей. Это относится не только к кожухотрубным теплообменникам, изготовленным из углеродистой стали. Пластины пластинчатых теплообменников в подавляющем большинстве изготавливаются из коррозионно-стойкой жаропрочной стали, но, не смотря на этот факт, также подвержены питтинговой коррозии при использовании неингибированных теплоносителей.

Список использованной литературы.

1.Лебедев П.Д., Щукин А.А. Теплоиспользующие установки промышленных предприятий. (Курсовое проектирование): Учеб. пособие для энергетических вузов – Москва: «Энергия», 1995г. – с.156-174.

2.Лебедев П.Д. Теплообменные сушильные и холодильные установки : учебник для студентов технических вузов – 2-е издание. «Энергия», Москва, 2001г. – с.227-229

3.Основные процессы и аппараты химической технологии: Пособие по проектированию/ Г.С.Борисов, В.П.Брыков, Ю.И.Дытнерский и др. Под. ред. Ю.И.Дытнерского, 2-е изд., перераб. и дополн. М.: Химия, 1991. – с.496 – 507.

4.Ульянов Б.А., Бадеников В.Я., Ликучёв В.Г. Процессы и аппараты химической технологии: учебное пособие – Ангарск: Издательство Ангарской государственной технической академии, 2005 г. – 903 с.

1.6 Оросительные теплообменники

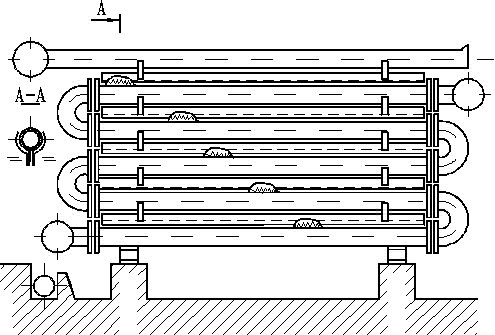

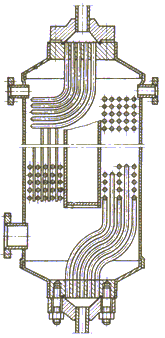

Оросительные теплообменники представляют собой ряд расположенных одна над другой прямых труб, орошаемых снаружи водой (рисунок 8). Трубы соединяют сваркой или на фланцах при помощи «калачей».

Рисунок 8 — Оросительный теплообменник.

Оросительные теплообменники применяют главным образом в качестве холодильников для жидкостей и газов или как конденсаторы. Орошающая вода равномерно подается сверху через желоб с зубчатыми краями. Вода, орошающая трубы, частично испаряется, вследствие чего расход ее в оросительных теплообменниках несколько ниже, чем в холодильниках других типов. Оросительные теплообменники– довольно громоздки аппараты, они характеризуются низкой интенсивностью теплообмена, но просты в изготовлении и эксплуатации. Их применяют, когда требуется небольшая производительность, а также при охлаждении химически агрессивных сред или необходимости применения поверхности нагрева из специальных мате риалов (например, для охлаждения кислот применяют аппараты из кислотоупорного ферросилида, который плохо обрабатывается).

1.7 Ребристые теплообменники

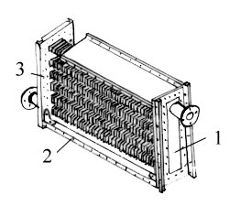

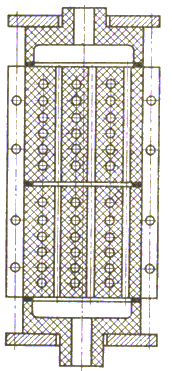

Ребристые теплообменники применяют для увеличения теплообменной поверхности оребрение с той стороны, которая характеризуется набольшими термическими сопротивлениями. Ребристые теплообменники (калориферы) используют, например, при нагревании паром воздуха или газов. Важным условием эффективного использования ребер является их плотное соприкосновение с основной трубой (отсутствие воздушной прослойки), а также рациональное размещение ребер.

Ребристые теплообменники широко применяют в сушильных установках, отопительных системах и как экономайзеры.

1 — коллектор для входа пара; 2 — оребренная труба; 3- коллектор для приема конденсата.

Рисунок 9 — Пластинчатый калорифер.

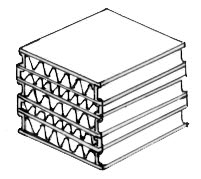

Рисунок 10 — Схема устройства пластинчато-ребристого теплообменника.

Помимо трубчатых теплообменников с трубами, имеющими поперечные ребра прямоугольного или трапециевидного сечения, разработаны конструкции с продольными, плавниковыми, проволочными, игольчатыми непрерывными спиральными ребрами и др.

Трубы с поперечными ребрами различной формы широко используются, в частности, в аппаратах для нагрева воздуха –калориферах (рисунок 117), а также в аппаратах воздушного охлаждения. При нагреве воздуха обычно применяют насыщенный водяной пар, поступающий в коллектор 1 и далее в пучок оребренных труб 2. Конденсат отводится из коллектора 3. Иногда используются продольные ребра, которые для турбулизации пограничного слоя (что особенно важно при ламинарном течении теплоносителя) на определенном расстоянии надрезаются.

Конструкции оребренных теплообменников разнообразны. Схема устройства современного пластинчато–ребристого теплообменника, работающего по принципу противотока, приведена на рисунке 118. Теплообменники такого типа используются, например, в низкотемпературных установках для разделения воздуха.

1.8 Спиральные теплообменники

В спиральном теплообменнике (рисунок 11) поверхность теплообмена образуется двумя 1 металлическими листами 1 и 2, свернутыми по спирали. Внутренние концы листов приварены к глухой перегородке З, а их наружные концы сварены друг с другом. С торцов спирали закрыты установленными на прокладках плоскими крышками 4 и 5. Таким образом внутри аппарата образуются два изолированных один от другого спиральных канала (шириной 2–8 мм), по которым, обычно противотоком, движутся теплоносители. Как показано на рисунок 12, теплоноситель 1 поступает через нижний штуцер и удаляется через боковой штуцер в правой крышке теплообменника, а теплоноситель 2 входит в верхний штуцер и удаляется через боковой штуцер в левой крышке.

1, 2 — листы, свернутые в спирали; 3 — перегородка; 4, 5 — крышки.

Рисунок 11 — Спиральный теплообменник.

Имеются также конструкции спиральных теплообменников перекрестного тока, применяемые главным образом для нагрева и охлаждения газов и конденсации паров.

Спиральные теплообменники весьма компактны, работают при высоких скоростях теплоносителей (для жидкостей 1–2 м/с) и обладают при равных скоростях сред меньшим гидравлическим сопротивлением, чем трубчатые теплообменники различных типов. Вместе с тем эти аппараты сложны в изготовлении и работают при ограниченных избыточных давлениях, не превышающих 10х105 н/м2 (10 ат), так как намотка спиралей затрудняется с увеличением толщины листов; кроме того, возникают трудности при создании плотного соединения между спиралями и крышками.

Оросительные трубчатые теплообменники — Справочник химика 21

Оросительные трубчатые теплообменники состоят из расположенных друг над другом прямых горизонтальных труб, соединенных между собой калачами, и орошаемых снаружи водой. [c.227]В оросительном трубчатом теплообменнике (рис. 6.22) охлаждаемая жидкость поступает в нижнюю трубу и удаляется из верхней трубы, на которую поступает вода, равномерно распределяемая в виде капель и струек из оросительного устройства с зубчатыми краями. Вода омывает нижележащие трубы и за- [c.227]

Змеевиковые теплообменники (погружные, оросительные, змеевики, приваренные к наружным стенкам аппаратов) наиболее эффективно используют для охлаждения и нагрева сильно агрессивных сред, когда необходимо применение химически стойких материалов, из которых затруднительно или невозможно изготовить трубчатые теплообменники. Кроме того, эти аппараты пригодны для процессов теплообмена, протекающих под высоким давлением. Однако аппараты таких конструкций работают лишь/при умеренных тепловых нагрузках. [c.338] В зависимости от физического состояния теплоносителей различают теплообменные аппараты парожидкостыые, жидкостно — жидкостные, газожидкостные, газо —газовые и парогазовые. В зависимости от конфигурации поверхности теплообмена теплообменные аппараты разделяют на трубчатые с прямыми трубами, змеевиковые, ребристые, спиральные, пластинчатые, а по компоновке ее — на кожухотрубчатые, типа труба в трубе , оросительные (не имеющие ограничивающего корпуса) и т. д. Наиболее распространены кожухотрубчатые теплообменники. [c.51]

Из нижней части колонны 2 обезбензоленное масло откачивается насосом 5 в трубчатый теплообменник 3, где отдает тепло поступающему на дистилляцию насыщенному маслу Окончатель- Юе охлаждение обезбензоленного масла происходит технической водой в оросительных холодильниках 6, после чего оно поступает в сборник, а затем насосом 8 подается в скрубберы для улавливания бензольных углеводородов из коксового газа [c.263]

Новочеркасским электродным заводом выпускаются оросительные трубчатые теплообменники из графитопласта АТМ-1, по конструкции аналогичные указанному на рис. 48. Эти аппараты прошли испытания при охлаждении агрессивных сред в производствах по переработке кислот, отходов коксохимического и нефтехимического синтезов. Они могут быть также использованы на тех же производствах и в качестве погружных. Процессы теплообмена в них [c.128]

Для выделения поглощенных маслом углеводородов применяются трубчатые печи и трубчатые теплообменник , в которых можно выпаривать масло при значительных давлениях. Для конденсации газового бензина применяются оросительные и воздушные холодильники. [c.30]

При стекании жидкости пленкой ио горизонтальным трубам (в оросительных теплообменниках) коэффициенты теплоотдачи с наружной стороны оросительного теплообменника трубчатого типа для воды имеют следующие значения [УП-121. [c.566]

В химической промышленности широко распространены кожухо-трубчатые теплообменники (жесткие, с линзовыми компенсаторами, с плавающей головкой) и теплообменники типа труба в трубе , погружные, оросительные. Размеры теплообменников различны от нескольких квадратных метров теплопередающей поверхности до нескольких сот и даже тысяч. [c.102]

Охлаждать осахаренну

5.Элементные (секционные) теплообменники.

Эти

теплообменники состоят из последовательно

соединенных элементов—секций. Сочетание

нескольких элементов с малым числом

труб соответствует принципу многоходового

кожухотрубчатого аппарата, работающего

на наиболее выгодной схеме — противоточной.

Элементные теплообменники эффективны

в случае, когда теплоносители движутся

с соизмеримыми скоростями без изменения

агрегатного состояния. Их также

целесообразно применять при высоком

давлении рабочих сред. Отсутствие

перегородок снижает гидравлические

сопротивления и уменьшает степень

загрязнения межтрубного пространства.

Однако по сравнению с многоходовыми

кожухотрубчатыми теплообменниками

элементные теплообменники менее

компактны и более дороги из-за увеличения

числа дорогостоящих элементов

аппарата—трубных решеток, фланцевых

соединений, компенсаторов и др. Поверхность

теплообмена одной секции применяемых

элементных теплообменников составляет

0,75—30 м2, число трубок — от 4 до 140.

6.Витые теплообменники .

Поверхность нагрева витых теплообменников компонуется из ряда концентрических змеевиков, заключенных в кожух и закрепленных в соответствующих головках. Теплоносители движутся по трубному и межтрубному пространствам. Витые теплообменники широко применяют в аппаратуре высокого давления для процессов разделения газовых смесей методом глубокого охлаждения. Эти теплообменники характеризуются способностью к самокомпенсации, достаточной для восприятия деформаций от температурных напряжений.

7.Графитовые теплообменники.

Эти теплообменники составляют отдельную группу. Высокая коррозионная стойкость и значительная теплопроводность делают графит незаменимым в некоторых производствах. Промышленностью выпускаются блочные, кожухотрубчатые, оросительные теплообменники и погружные теплообменные элементы.

Блочный графитовый теплообменник представляет собой один или несколько прямоугольных или цилиндрических блоков, имеющих две системы непересекающихся, перпендикулярных отверстий, создающих перекрестную схему движения теплоносителей. Каждая система отверстий имеет графитовые крышки для ввода и вывода рабочих сред. На крышки накладывают металлические плиты и систему стягивают болтами, создавая в графите наименее опасные напряжения сжатия.

8.Погружные теплообменники.

Теплообменники этого типа состоят из плоских или цилиндрических змеевиков (аналогично витым), погруженных в сосуд с жидкой рабочей средой. Вследствие малой скорости омывания жидкостью и низкой теплоотдачи снаружи змеевика погружные теплообменники являются недостаточно эффективными аппаратами. Их целесообразно использовать, когда жидкая рабочая среда находится в состоянии кипения или имеет механические включения, а также при необходимости применения поверхности нагрева из специальных материалов (свинец, керамика, ферросилид и др.), для которых форма змеевика наиболее приемлема.

Оросительный теплообменник — Большая Энциклопедия Нефти и Газа, статья, страница 1

Оросительный теплообменник

Cтраница 1

Оросительный теплообменник ( рис. 2.17) состоит из верхнего оросительного устройства, нескольких рядов горизонтальных труб, соединенных между собой калачами, и нижнего корыта для слива воды. Теплообменная секция труб закрепляется на металлическом каркасе. [2]

Оросительный теплообменник для предварительного нагрева и испарения раствора гидролизной кислоты, в котором утилизируется тепло парогазовой смеси, поступающей из концентратора, представляет собой сложную конструкцию и состоит из ванны ( бака), трубчатки и кожуха с колпаком. [3]

Оросительный теплообменник представляет собой вертикальный ряд горизонтально расположенных труб, которые с помощью переходных элементов ( колен, двойников или коробок) соединены между собой в петлеобразный змеевик. Трубы прикреплены к металлическим стенкам. [4]

Оросительный теплообменник для предварительного нагрева и испарения раствора гидролизной кислоты, в котором утилизируется тепло парогазовой смеси, поступающей из концентратора, представляет собой сложную конструкцию и состоит из ванны ( бака), трубчатки и кожуха с колпаком. [5]

Оросительный теплообменник ( рис. 2.17) состоит из верхнего оросительного устройства, нескольких рядов горизонтальных труб, соединенных между собой калачами, и нижнего корыта для слива воды. Теплообменная секция труб закрепляется на металлическом каркасе. [7]

Если оросительный теплообменник служит для конденсации пара, то пар подается сверху, а если для теплообмена, то охлаждаемый газ или жидкость подаются в холодильник снизу. [8]

Расчет оросительного теплообменника при заданной производительности сводится к определению коэффициента теплопередачи, величины теплопередающей поверхности и конструктивных размеров, а также к определению расхода воды на охлаждение или конденсацию продукта. [9]

Ванна оросительного теплообменника изготовлена из малоуглеродистой стали, внутри защищена кислотоупорным кирпичом на кислотостойкой замазке. Ванна находится внизу оросительного теплообменника и служит сборником для циркулирующего раствора гидролизной кислоты. Кожух и верхний колпак теплообменника изготовлены также из малоуглеродистой стали, но все внутренние поверхности гуммированы кислотостойкой резиной. Изнутри к колпаку прикреплены покрытые кислотостойкой резиной жалюзные брызгоуловители. [10]

Для оросительного теплообменника характерен многократный перекрестный ток теплоносителей. [11]

Монтаж оросительного теплообменника начинают с проверки фундамента по осям и высотным отметкам и установки поддона, если только он не выполнен из бетона одновременно с фундаментом теплообменника. Затем устанавливают каркас теплообменника, соблюдая размеры, ука занные в монтажном чертеже. Секции теплообменника устанавливают снизу — вверх. [12]

Ванна оросительного теплообменника изготовлена из малоуглеродистой стали, внутри защищена кислотоупорным кирпичом на кислотостойкой замазке. Ванна находится внизу оросительного теплообменника и служит сборником для циркулирующего раствора гидролизной кислоты. Кожух и верхний колпак теплообменника изготовлены также из малоуглеродистой стали, но все внутренние поверхности гуммированы кислотостойкой резиной. Изнутри к колпаку прикреплены покрытые кислотостойкой резиной жалюзные брызгоуловители. [13]

В оросительном теплообменнике тепло от внутренней среды передается к стенке путем конвективного теплообмена. От внутренней поверхности трубы к наружной тепло передается только теплопроводностью. [14]

В оросительных теплообменниках водяная поверхность обдувается воздухом, при этом происходит теплообмен между воздухом и водой. Кроме того, в зависимости от состояния воды и воздуха может иметь место испарение или конденсация влаги. [15]

Страницы: 1 2 3 4 5

КОЖУХОТРУБНЫЙ ТЕПЛООБМЕННИК С ЛИНЗОВЫМ КОМПЕНСАТОРОМ

⇐ ПредыдущаяСтр 2 из 3Следующая ⇒

|

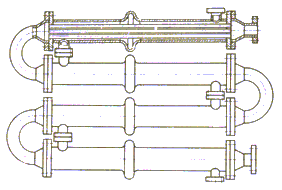

Принцип работы

Для уменьшения температурных деформаций, обусловленных большой разностью температур сред, значительной длиной трубок, а также различием материала трубок и кожуха, используют кожухотрубный теплообменник с линзовым компенсатором (рис. 2), который имеет достаточно простую конструкцию. На корпусе такого аппарата находится линзовый компенсатор 1, подвергающийся упругой деформации, что допускает некоторое перемещение труб 3 относительно кожуха 2.

Принцип работы теплообменника с линзовым компенсатором аналогичен принципу работы предыдущего аппарата.

КОЖУХОТРУБНЫЙ ТЕПЛООБМЕННИК С ПЛАВАЮЩЕЙ ГОЛОВКОЙ

|

Принцип работы

При необходимости обеспечения больших перемещений трубок и кожуха относительно друг друга используется теплообменник с плавающей головкой (рис. 3). Нижняя трубная решетка 1 является подвижной, что позволяет всему пучку трубок 3 свободно перемещаться независимо от корпуса аппарата. Этим предотвращаются опасная температурная деформация трубок и нарушение плотности их соединения с трубными решетками. Однако данный аппарат имеет более усложненную и утяжеленную конструкцию, чем предыдущий теплообменник.

КОЖУХОТРУБНЫЙ ТЕПЛООБМЕННИК С U–ОБРАЗНЫМИ ТРУБАМИ

|

Принцип работы

Кожухотрубный теплообменник с U – образными трубами (рис. 4) состоит из кожуха 1, в котором расположены U – образные трубы 2, закрепленные в трубной решетке 3.

В таком теплообменнике сами трубы выполняют функцию компенсирующих устройств. При этом упрощается и облегчается конструкция аппарата, имеющего лишь одну неподвижную трубную решетку. К недостаткам следует отнести трудность чистки внутренней поверхности трубок. Однако их наружная поверхность может легко очищаться при выемке всей трубчатки из корпуса аппарата.

Теплообменники такой конструкции являются двух- или многоходовыми аппаратами

ДВУХТРУБЧАТЫЙ ТЕПЛООБМЕННИК

|

Принцип работы

Двухтрубчатый теплообменник (рис. 5) является одним из наиболее простых теплообменных аппаратов. Его еще называют теплообменником типа «труба в трубе». Он состоит из двух труб разного диаметра: наружной 1 и внутренней 2, установленных одна в другой и образующих два канала для прохода сред.

Один теплоноситель движется по внутренней трубе, другой – по кольцевому зазору между внутренней и наружной трубами. Внутренние трубы соединяются калачами 3, а наружные – патрубками 4.

При необходимости получения большей поверхности теплопередачи возможно последовательное, параллельное и комбинированное соединение секций теплообменника с помощью коллекторов.

СПИРАЛЬНЫЙ ТЕПЛООБМЕННИК

|

Принцип работы

Спиральный теплообменник (рис. 6) состоит из двух длинных свернутых по спирали металлических листов 1, закрытых с торцевых сторон съемными крышками 2. Внутренние концы листов приварены к глухой перегородке, а наружные концы сварены друг с другом. Таким образом, в аппарате образуются два независимых друг от друга соседних канала шириной от 2 до 8 мм, по которым, обычно противотоком, движутся теплообменивающиеся среды. Для подвода и отвода теплоносителей имеются специальные штуцеры 3 и 4.

ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК

|

Принцип работы

Пластинчатый теплообменник (рис. 7) состоит из набора гофрированных пластин 3 с приклеенными к ним по периметру эластичными прокладками 5. Пластины подвешиваются на направляющих балках 2 между неподвижной плитой 6 и стойкой 1 и прижимаются друг к другу подвижной плитой 7 с помощью болтов 4. В каждой пластине и плитах имеются отверстия, образующие сплошные каналы: два для подвода и отвода одного теплоносителя, два – для другого.

Среда I, поступая через патрубок в плите, направляется в каналы между чередующимися пластинами, перемещаясь снизу вверх, например, по нечетным каналам. Среда I удаляется из аппарата через выходное отверстие. Среда II движется по чередующимся четным каналам сверху вниз и отводится через свое выходное отверстие.

Рельефная поверхность пластин дает возможность создания большой удельной поверхности теплопередачи. Теплопередающая поверхность легко изменяется путем установки соответствующего количества пластин.

Прокладка ограничивает канал для движения жидкостей между пластинами. Поэтому часто возникает трудность выбора эластичных химически стойких материалов для изготовления подобных прокладок.

ЗМЕЕВИКОВЫЙ ТЕПЛООБМЕННИК

|

Принцип работы

В змеевиковом теплообменнике (рис. 8) капельная жидкость, пар или газ движутся по спиральному змеевику 1, выполненному из труб диаметром 15 – 75 мм, который установлен в цилиндрическом кожухе аппарата 2. Змеевик погружен в жидкость, которая омывает его снаружи.

В некоторых конструкциях в один кожух ставят несколько змеевиков с общим распределительным и сборным коллектором.

Вследствие большого объема корпуса, в котором находится змеевик, скорость жидкости в корпусе незначительна, что обусловливает низкое значение коэффициента теплоотдачи снаружи змеевика. Для увеличения скорости жидкости в корпусе (увеличения коэффициента теплоотдачи) устанавливают внутренний стакан или мешалку 3.

РУБАШЕЧНЫЙ ТЕПЛООБМЕННИК

|

Принцип работы

Рубашечный теплообменник (рис. 9) состоит из цилиндрического кожуха 1, снабженного двойными стенками, или рубашкой 2. Внутри протекает одна среда I, в кольцевом канале – другая II.

Небольшая скорость среды внутри аппарата обусловлена самой конструкцией теплообменника, поэтому коэффициент теплопередачи будет определяться именно этим малым коэффициентом теплоотдачи. Рубашечный теплообменник имеет небольшую поверхность нагрева на единицу объема аппарата. Однако он удобен для осмотра и наблюдения за средой внутри сосуда, поэтому он может применяться как реакционный аппарат или кристаллизатор.

ОРОСИТЕЛЬНЫЙ ТЕПЛООБМЕННИК

|

Принцип работы

Оросительный теплообменник (холодильник) применяется только при охлаждении водой.

Оросительный теплообменник (рис. 10) состоит из размещенных друг над другом труб 1, соединенных последовательно калачами 2. По этим трубам движется охлаждаемая среда. Внешняя поверхность труб орошается водой, которая подается на верхнюю трубу и свободно стекает на нижележащие трубы. Отработанная вода стекает в поддон 3, установленный под трубами.

Для более равномерного распределения вода подается через желоб с зубчатыми краями.

Относительно малый расход воды – важное достоинство оросительного холодильника. Отсутствие кожуха упрощает конструкцию аппарата и уменьшает расход металла. Однако такой холодильник в работе сильно парит, что затрудняет его обслуживание.

ВОЗДУШНЫЙ ХОЛОДИЛЬНИК

|

Принцип работы

Воздушный холодильник (рис. 11) состоит из теплообменника 1, по трубам которого движется охлаждаемая среда, и осевого вентилятора 3, нагнетающего окружающий воздух в межтрубное пространство теплообменника с большой скоростью (до 15 м/с).

Для увеличения поверхности теплоотдачи со стороны воздуха наружная поверхность труб теплообменника оребряется. В целях предварительного охлаждения окружающего воздуха он иногда увлажняется водой с помощью распределителя 2, установленного над вентилятором.

БОЙЛЕР

|

Принцип работы

Бойлер – это аппарат, предназначенный для нагрева жидкости острым паром. Он представляет собой бак с опущенной в жидкость трубой 1, подводящей пар. Пар подается непосредственно в нагреваемую жидкость, конденсируется и отдает жидкости свое тепло. Следует заметить, что конденсат остается в жидкости, смешиваясь с ней.

Теплообмен в подобном аппарате происходит весьма интенсивно. Но при работе наблюдается сильный шум, толчки и вибрация, вызванные резким уменьшением объема пара при конденсации. Для уменьшения влияния вышеперечисленных недостатков применяется разделение пара на большое число мелких струй, например, подачей пара через небольшие отверстия в кольцевой трубе 2, или проход пара через специальное сопло 3, в котором происходит захват жидкости и ее выброс через смешивающий диффузор 4.