Пневматический регулирующий клапан — принцип работы

Принцип работы пневматического регулирующего клапана

5 (100%) 1 voteПневматический регулирующий клапан – конструктивное звено любой пневмосистемы. Он предназначен для регулировки прохождения потока воздуха под давлением.

Одними из самых надёжных являются пневмоклапаны марки SMC — японского производителя компонентов пневматических и автоматизированных систем.

Разновидности и особенности действия

В зависимости от назначения и типа выполнения стоящих задач пневмоклапаны SMC классифицируются на следующие группы:

Обратные

Используются для поддержки прохождения воздушной смеси по трубопроводу в одном определенном направлении. Принцип работы характеризуется перекрытием потока в случае возникновения обратного его хода. Запорный механизм изделия производится в виде золотника или же имеет шарообразную форму.

Открытое положение достигается путем давления рабочей среды. Золотниковый клапан закрывается под действием собственной массы. Шарообразный – под воздействием обратного хода смеси. Считается, что описываемый тип оборудования с шариковым (сферическим) механизмом закрытия имеет наибольшую эффективность, так как с его помощью обеспечивается незначительное гидравлическое сопротивление в отношении потока сжатого воздуха. Кроме того, различают устройства указанного типа по наличию или отсутствию пружины.

Быстрого выхлопа

Основная цель этого вида состоит в придании большей скорости потоку выбрасываемого в окружающую среду остаточного воздуха в обход подающей линии, ускорении привода. Срабатывание происходит в случае, когда шток пневматического цилиндра занимает начальное положение после срабатывания.

Благодаря такому принципу работы значительно повышается скорость полного рабочего цикла пневмоцилиндра. Конструкция характеризуется наличием специальной мембраны, работающей в обоих направлениях. Ее задача – выталкивать воздушную смесь в разные отверстия выхода, выбор которых осуществляется автоматически в зависимости от направления движения воздуха.

Последовательности

Указанный тип применим для обеспечения прохождения в пневмосистему рабочей среды исключительно при наличии установленного уровня давления. Запускается в работу с помощью поршневого механизма, на который с одной стороны давит поток, с другой – пружина. Пневмоклапан закрывается или открывается определенным положением данного поршня.

Логические

Условие действия такой системы состоит в нахождении в рабочем состоянии одного (принцип «или») либо двух («и») из нескольких источников смеси. В данном случае встречаются клапаны SMC, оснащенные мембранами, шариковыми механизмами или золотниками.

Выдержки времени

Отличительная особенность – изменение положения управляющего механизма только спустя определенный промежуток времени после поступления контрольного импульса. Для выполнения такой задачи применяется особое инерционное звено, которое конструктивно характеризуется наличием емкостью с дросселем.

Последний задействуется исключительно по мере увеличения показателя давления в имеющемся резервуаре, сжатый поток воздуха поступает в него через небольшое отверстие. Регулирование временных рамок задействования устройства осуществляется через настройки проходного сечения или же изменением емкостной величины пневморезервуара.

Указанные типы пневмоустройств могут эксплуатироваться в любом положении. При чем это никоим образом не оказывает влияния на характеристики прочности, надежности, безопасности и устойчивости к вибрационным проявлениям пневмооборудования. Закрытие и открытие пропускающих отверстий осуществляется потоком сжатого воздуха, имеющим степень очистки в соответствии с требованиями действующего ГОСТа.

Принцип работы пневмоклапанов

Регулирующие и запорные пневмоклапаны – необходимые элементы в каждой пневматической системе, их предназначение – регулировать поток сжатого воздуха. Далее будут рассмотрены основные разновидности, а также принцип действия данных гидроклапанов.

Пневмоклапаны можно разделить по способу, которым он выполняет свои функции, а также по назначению. По этим признакам выделяется несколько подвидов пневмоклапанов:

1. Обратный клапан. У него воздух проходит по трубопроводу лишь в одном направлении. Если рабочая среда, в силу каких-либо причин, двигается обратным током, канал механически перекрывается.

У обратного клапана запорный элемент выполнен в виде шара или золотника, благодаря энергии поступающей среды клапан держится в открытом положении. Канал закрывается из-за того, что обратный ток воздуха взаимодействует на него, либо же под своим весом (у золотникового типа).

2. Клапан быстрого выхлопа. У такого рода клапанов остаточный воздух выпускается в атмосферу в ускоренном темпе. При этом он проходит мимо подающего трубопровода. Всё происходит в момент, когда шток возвращается после того, как сработал в исходное положение. Благодаря этому скорость, с которой у цилиндра проходит полный рабочий цикл, заметно увеличивается.

В зависимости от того, в каком направлении движется рабочая среда, поток воздуха проходит в различные выходные отверстия. Происходит это благодаря мембране, работающей в две стороны, именно в её виде клапан быстрого выхлопа конструктивно выполнен.

4. Логический пневмоклапан. В данном случае у него следующее предназначение: предоставлять доступ рабочей среды в пневмосеть, но только при условии, когда у сжатого воздуха работает один из нескольких источников (клапан «или»), также это возможно с двумя работающими линиями (клапан «и»).

Если разделять пневмоклапаны с распределительными механизмами по конструктивному исполнению, то существуют шариковые, золотниковые и мембранные типы.

5. Клапан выдержки времени. Благодаря его конструкции, положение клапана возможно только в том случае, когда прошло сколько-то времени после того, как поступил управляющий сигнал, а не сразу. Для того, чтобы это было возможно, необходимо использование специального инерционного звена. Это звено включает в себя ёмкость с дроссельной заслонкой. Срабатывание этой заслонки, в свою очередь, возможно только по мере того, как в данном резервуаре повышается давление. В этот резервуар, через отверстие с малым диаметром, происходит поступление сжатого воздуха. Для того, чтобы регулировать время отсроченного срабатывания клапана, необходимо изменить объём пневмоёмкости либо настроить проходное сечение.

Пневмоклапаны, про которые вы сейчас прочитали, можно установить в любом положении. Примечательно, что это не сказывается на том, насколько устройство будет устойчиво к вибрации, а также не влияет на уровень прочности. Посредством потока среды, закрывается и открывается отверстие. Степень очистки при этом соответствует ГОСТу.

Пневматический привод трубопроводной арматуры

Пневмоприводы трубопроводной арматуры

Механизация, автоматизация, а сегодня уже и роботизация производственных процессов ─ магистральное направление научно-технического прогресса. В полной мере оно касается трубопроводной арматуры. Использование механизированных приводов позволяет решать широкий комплекс задач.

Появляется возможность на порядок увеличить производительность трубопроводных систем и технологического оборудования, частью которого они являются. Снижаются эксплуатационные расходы. Обеспечивается высокая эффективность управления трубопроводными системами, даже если они представляют собой сложные разветвленные коммуникации, а входящие в их состав технические устройства рассредоточены на значительных площадях и большом удалении от пультов управления.

Определяя, какому приводу отдать предпочтение, чтобы отыскать технически обоснованное и экономически целесообразное конструктивно-технологическое решение, во внимание принимают следующие факторы:

- назначение и состав трубопроводной системы;

- режим ее работы и, прежде всего, интенсивность эксплуатации;

- месторасположение в трубопроводной системе единицы арматуры, управляемой данным приводом;

- досягаемость и удобство обслуживания привода;

- наличие в трубопроводной системе других приводов;

- возможности энергообеспечения: доступность источников энергии и ее себестоимость;

- экономическая целесообразность использования конкретного привода с учетом всех влияющих на это факторов.

Очень часто, взвесив все «за» и «против», проектировщики останавливают свой выбор на пневматическом приводе.

Использующие в большинстве случаев сжатый воздух и реже другие газы, пневматические приводы для трубопроводной арматуры с успехом применяются для управления всеми ее типами. Как неполноповоротной (кран, дисковый затвор), так и прямоходной ─ пневматический привод клапанов и задвижек.

Устройство пневмопривода

Устройство пневматического привода трубопроводной арматуры конструктивно проще электрического, что является одним из его преимуществ. В состав пневмопривода трубопроводной арматуры, как сказано в «СТ ЦКБА 090-2013. Арматура трубопроводная. Пневмоприводы и гидроприводы. Общие технические условия», «входит пневматический механизм, в котором рабочая среда находится под давлением, с одним или несколькими объемными пневмодвигателями». Объемный пневмодвигатель ─ объемная пневматическая машина, преобразующая поток рабочей среды в энергию выходного звена. Таковым могут быть плунжер, шпиндель, шток. Наряду с объемными пневмодвигателями есть турбинные. В них, в отличие от использующих потенциальную энергию сжатого воздуха объемных двигателей, задействована кинетическая.

Пневматические приводы для трубопроводной арматуры комплектуются различными устройствами, размещаемыми как непосредственно на конструкции пневмопривода, так и в специальном шкафу, имеющем штуцеры для подвода-отвода управляющей среды. Ручной дублер, предназначенный для управления арматурой в случае выхода пневмопривода из строя или потери воздушной энергии, устанавливают:

- в пневмоприводах поршневого типа ─ на верхней крышке;

- в мембранных приводах обратного действия ─ сбоку на стойке;

- в мембранных приводах прямого действия ─ на верхней чашке.

В ряде случаев (например, если это шаровой кран с пневмоприводом, для которого очень важно гарантированно точное положение шара в положении «открыто» или «закрыто») обязательной опцией пневмопривода является регулируемая остановка при открытии-закрытии, обеспечиваемая путевыми выключателями. Поэтому пневмоприводы комплектуются путевыми и концевыми переключателями, изменяющими свое коммутационное положение при соответственно заданных и крайних положениях подвижных частей арматуры.

Пневмоприводы комплектуются встроенными фильтрами для очистки управляющей среды от механических примесей, а пневмоприводы вращательного (неполноповоротного) действия со струйным двигателем, управляемым транспортируемым газом, ─ фильтрами-осушителями.

Схема пневматического привода может предусматривать установку аккумуляторов для накопления воздуха, способных обеспечить однократное или многократное срабатывание, если применение пружин нежелательно или недопустимо.

Классификация. Типы пневмоприводов

Пневматический привод после своего изобретения применялся и продолжает применяться для приведения в действие различных механизмов: транспортных средств (автомобилей, железнодорожных локомотивов, трамваев), технологических установок и инструмента. Важная область его использования ─ управление трубопроводной арматурой. Конструкция пневмопривода постоянно совершенствовалась, и со временем от основного «ствола» успели отойти несколько ветвей-направлений. А в таких случаях, чтобы систематизировать разнообразие конструктивных решений, прибегают к помощи классификации. В целом близкие на нее взгляды двух нормативных документов «ГОСТ 24856-2014. Арматура трубопроводная. Термины и определения» и уже упоминавшегося выше «СТ ЦКБА 090-2013» все-таки имеют некоторые отличия.

Согласно первому документу в зависимости от конструктивного исполнения пневмоприводы бывают: поршневые; мембранные; сильфонные; струйные; лопастные

В зависимости от принципа действия они разделяются на:

- односторонние;

- двухсторонние;

а в зависимости от движения выходного звена ─ на приводы:

- поступательного движения;

- поворотного движения.

Второй нормативный документ по типу конструкции делит пневмоприводы на три большие группы:

- поршневого типа;

- мембранного типа;

- вращательного типа.

Согласно нему в зависимости от назначения (условий эксплуатации) пневмоприводы могут изготавливаться в трех исполнениях:

- нормального (общепромышленного) назначения;

- во взрывозащищенном исполнении;

- повышенной безопасности для АС (атомных станций).

Пневмоприводы поршневого типа

СТ ЦКБА 090-2013 разделяет пневмоприводы поршневого типа на две группы:

- двустороннего (возвратно-поступательного) действия ─ когда рабочий ход осуществляется под воздействием сжатого воздуха;

- одностороннего действия ─ когда рабочий ход осуществляется под воздействием сжатого воздуха, а холостой ─ с помощью пружин.

Пневмоприводы поршневого типа одностороннего действия распадаются на пружинные прямого и обратного действия. У первых при повышении давления рабочей среды над поршнем он удаляется от верхней крышки, у вторых ─ напротив, приближается к ней.

Пневмоприводы поршневого типа, состоящие из цилиндра и поршня, уплотненного эластомерными кольцами, обеспечивают линейное перемещение штока исполнительного механизма на большое расстояние. Привод поршневой пневматический имеет немало достоинств: небольшое количество деталей, а, значит, простота конструкции, возможность получения больших усилий при прямолинейном ходе штока, быстродействие. Повышение точности и улучшение динамических параметров обеспечивается использованием позиционеров.

Пневмоприводы мембранного типа

Пневмоприводы мембранного типа распадаются на три категории:

- беспружинные;

- пружинные прямого действия;

- пружинные обратного действия.

У пружинных пневмоприводов прямого действия при увеличении давления управляющей среды в рабочей полости механизма присоединительный элемент выходного звена отдаляется от плоскости заделки мембраны; у пружинных обратного действия, напротив, приближается к ней.

Мембранный пневмопривод представляет собой герметичную камеру, разделенную мембраной на две полости. Ведомое звено получает импульс движения от жидкости или газа посредством эластичной (упругой) мембраны, изготовленной из металла и неметаллических материалов: резины или полимеров (полиэтилен, фторопласт и проч.).

Пневмоприводы вращательного типа

Среди пневмоприводов вращательного типа выделяют три вида вращательных приводов неполноповоротного действия:

с реечно-зубчатым зацеплением; лопастные; со струйным двигателем.

Отдельный вид составляют вращательные пневмоприводы многооборотного действия.

Для увеличения срока службы реечное зацепление по всей длине покрывают никелевым покрытием.

В приводах лопастного типа подаваемый на привод воздух действует на лопасть, соединенную со штоком арматуры, создавая необходимый для поворота крутящий момент.

Достоинства струйных двигателей: простота конструкции и технологии изготовления, небольшие габариты, широкий диапазон применения по температуре и давлению газа, высокий КПД, малая подверженность загрязнению.

Сильфонные пневматические приводы

Работа пневматического привода сильфонного типа основана на способности сильфонов изменять свою длину под воздействием давления среды. Сильфонные приводы ─ приводы одностороннего действия. Возможна установка дополнительной пружины возврата. Область их применения ─ трубопроводная арматура небольшого размера. Для управления большой арматурой сил сильфонного пневматического привода будет недостаточно. Наряду с небольшим усилием свойствами сильфонных приводов являются ограниченный ресурс и невысокая ремонтопригодность.

Как прямолинейное движение преобразовать во вращательное

Для того, чтобы управлять неполноповоротной арматурой, пневмоприводы должны уметь преобразовывать поступательное движение во вращательное. Существует несколько типов механизмов, позволяющих это сделать.

В кулисно-поршневом пневмоприводе два поршня соединены штоком и кулисой. Дисковые затворы и шаровые краны с пневмоприводом часто оснащены именно кулисно-поршневым механизмом. В реечно-поршневом приводе один или два поршня (если два, удается получить больший крутящий момент) соединены рейкой, входящей в зацепление с зубчатым колесом, находящемся на одной оси с валом, что обеспечивает постоянный крутящий момент в течение всего хода. Идеально подходят для поворота вала на 90 и даже 180 градусов.

Рычажно-поворотный привод, представляющий ось, соединенную с цилиндром через рычаг, действующим на шток арматуры, по своим параметрам близок к кулисно-поршневому приводу. Но наличие движущихся деталей, которые в целях создания безопасных условий труда необходимо закрывать кожухом, делают его менее популярным.

В пневмоприводе с кулачковым механизмом поворот осуществляется в соответствии с профилем кулачка, расположенного между двумя поршнями. Параметры крутящего момента постоянны на протяжении всего хода.

Преимущества пневматического привода

Одно из главных преимуществ пневмопривода ─ сжатый воздух, экономичная и удобная форма хранения энергии. При необходимости его можно сбрасывать в атмосферу без опаски нанести ущерб окружающей среде.

Прямое следствие физических свойств сжатого воздуха ─ быстродействие пневматического привода, особенно актуальное, когда фактор скорости закрытия запорного рабочего органа критически важен в силу условий безопасности (отсечной клапан с пневмоприводом). Пневмоприводы в целом отличаются бо́льшим быстродействием, чем электроприводы.

Еще одно достоинство пневмопривода ─ хорошая управляемость. Скорость вращения легко регулировать изменением расхода воздуха. Простота монтажа и настройки позволяют широко применять пневмоприводы для управления регулирующей трубопроводной арматурой (например, регулирующий клапан с пневмоприводом). Особенно хорошо для этого подходят мембранные приводы с пружинами.

Важное качество пневматического привода ─ надежность. Если электропривод при перегрузке может выйти из строя, то пневмопривод просто остановится или будет работать вхолостую. Пневмопривод в течение продолжительного срока эксплуатации может обходиться минимальным техническим обслуживанием.

Простая, в т. ч. благодаря отсутствию вращающихся деталей конструкция имеет сравнительно низкую стоимость.

Следствием простоты (конечно же сравнительной и относительной) технического устройства пневмопривода является целый комплекс его качеств: простота монтажа, настройки и эксплуатации, надежность, взаимозаменяемость элементов конструкции, несложный ремонт пневматического привода, удобное управление пневмоприводами.

Еще одно следствие этого качества пневмопривода ─ продолжительный, измеряемый миллионами циклов, срок эксплуатации.

Пневмопривод ─ очень «демократичное» оборудование, легко взаимодействующее с почти любой арматурой, кроме самой большой, где на помощь ему приходит в чем-то родственный гидропривод (гидравлические и пневматические приводы имеют значительное, хотя и не абсолютное конструктивное сходство).

Использование пневмопривода позволяет обеспечить высокий уровень автоматизации производства, а, значит, решение широкого круга технологических задач.

Нужно только учитывать, что если управление пневматическим приводом установлено на арматуре, находящейся на достаточно большом расстоянии от компрессора, давление в воздушной сети может снижаться, поэтому, выполняя расчет пневмопривода, к крутящему моменту добавляют запас в несколько десятков процентов от номинального значения.

Но, пожалуй, наиболее отчетливо проявляющееся достоинство пневмопривода ─ его безопасность, в т. ч. в условиях пожароопасных и взрывоопасных рабочих сред. Перегрузка пневмопривода не приводит к его перегреву. Пневматическое оборудование не способно послужить источником пожара или возгорания даже в условиях повышенной взрыво- и пожароопасности, например, при эксплуатации на трубопроводах, транспортирующих легковоспламеняющиеся рабочие среды. Пневмопривод работает при высоких температурах, в сильно запыленной и агрессивной среде.

Изобретенный более века тому назад пневмопривод далеко еще не исчерпал всех своих возможностей, а внедрение в него современной электроники и средств программного обеспечения только способствует укреплению его потенциала.

5.3.5. Регулирующий клапан

В качестве клапана выбран регулирующий клапан РК ЗАО «РУСТ».

Регулирующие клапаны предназначены для управления жидкими и газообразными потоками нефти, нефтепродуктов, газа, пара, воды и других сред, перекачиваемых по трубопроводам. Несмотря на то что конструкции клапанов довольно разнообразны, все их можно разделить на три типа: регулирующие, запорные и запорно-регулирующие. Клапаны первого типа предназначены для непрерывного изменения расхода регулируемой среды от самого маленького (клапан полностью закрыт) до самого большого (клапан полностью открыт). Если клапан осуществляет только дискретное регулирование (открыт/закрыт), то такой клапан принято называть запорным. При этом, если перемещение из одного состояния в другое осуществляется быстро (меньше 2 с.), такой запорный клапан называют еще отсечным.

Как у регулирующих, так и у запорных клапанов возможны небольшие протечки регулируемой среды при закрытом положении клапана. Величины этих протечек регламентируются соответствующими стандартами. При этом протечки у запорных клапанов значительно меньше, чем у регулирующих. Если протечки у регулирующего клапана удается снизить до уровня допустимых протечек запорного клапана, то такой клапан называют запорно-регулирующим.

Все клапаны построены по модульному принципу и содержат три основных модуля: корпус, дроссельный узел и привод клапана.

Корпус клапана (проходной или угловой) выполняется из углеродистой, хладостойкой или коррозионно-стойкой стали. Стандартное соединение с трубопроводом фланцевое. Возможно иное исполнение присоединительных мест (под приварку или муфтовое).

Клапан может поставляться с пневматическим, ручным или электрическим приводом. Пневматический привод можно комплектовать ручными дублерами (верхним или боковым) и дополнительными приборами (фильтром-редуктором, электро-пневмоклапаном, концевыми выключателями, позиционерами). Все пневмоприводы имеют возвратные пружины, позволяющие автоматически закрыть (или открыть) клапан при отключении давления питания.

Таким образом, клапаны с корпусами одного вида могут принципиально отличаться друг от друга только конструкцией дроссельного узла.

Конечно, для практики важны все элементы клапанов, но только дроссельные узлы чаще всего являются камнем преткновения ремонтных служб на всех заводах: то в них возникает вибрация, то они не закрываются, то их заклинивает или разъедают эрозия и абразив. А всех этих бед можно избежать за счет правильного подбора конструкции дроссельного узла, его параметров и материалов.

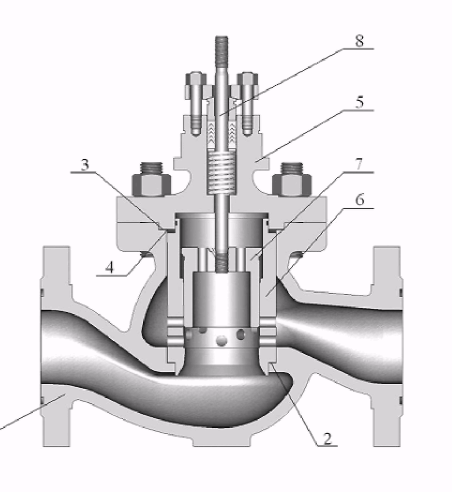

Универсальных решений на все случаи жизни сегодня нет. Однако из известных подходов к конструкциям дроссельных узлов наиболее перспективной, на наш взгляд, является идея выполнения дроссельного узла в виде отдельного блока (рис. 5.12), который вставляется в корпус клапана (1) на прокладках (2; 3; 4) и фиксируется крышкой (5) корпуса. Такая конструкция дроссельного узла часто называется клеточной или клетковой, т.к. основным ее элементом является перфорированная втулка (6), в которой перемещается подвижный элемент дроссельного узла — плунжер (7). Перемещение плунжера осуществляется с помощью штока (8) клапана, который выведен наружу через подпружиненные V-образные фторопластовые кольца в крышке корпуса клапана и соединяется с каким-либо исполнительным механизмом (пневматическим, ручным, электрическим и т.д.).

Рис. 5.12. Регулирующий клапан с клетковым дроссельным узлом

Втулки изготавливаются из коррозионно-стойких сталей аустенитного или аустенитно-ферритного классов. Для повышения стойкости поверхности втулок к задирам и разрушению от кавитации их внутренняя поверхность может наплавляться различными стеллитами. В ряде случаев втулки изготавливаются из дисперсионно-твердеющих сплавов, которые сами обладают повышенной твердостью и, как следствие, повышенной износостойкостью и сопротивляемостью задирам. Плунжера и седла дроссельного узла также изготавливаются из коррозионно-стойких сталей и их поверхности наплавляются стеллитом.

Для клапанов с малыми проходами и рассчитанными на большие перепады давления возможно изготовление седла и плунжера целиком из стеллита.

Изменяя форму и размеры втулки, диаметр седла клапана, вид и форму плунжера, а также конструкцию опоры, центрирующую плунжер при его поступательном движении, можно получить большое разнообразие конструкций дроссельных узлов.

При этом постоянно присутствующая в конструкции перфорированная втулка не сужает конструктивных возможностей, т.к. она только «организует» фиксацию седла, дает дополнительную опору плунжеру, может служить делителем потока и т.д., а весь дроссельный узел всегда остается отдельным блоком. Это очень важно, т.к. такая конструкция обладает целым рядом достоинств:

— возможностью снятия дроссельного узла для ремонта или замены без снятия всего клапана с трубопровода;

— возможностью прецизионной сборки дроссельного узла в целом при его изготовлении или восстановительном ремонте;

— возможностью изготовления дроссельного узла из более коррозионно- и эрозионно-стойких материалов, чем корпус клапана;

— возможностью использовать с одним корпусом различные по конструкции дроссельные узлы, ориентированные на применение в конкретных условиях и с конкретными средами.

На рис. 5.12 представлен классический тип выполнения такого дроссельного узла. Перфорация клетки — количество отверстий, их расположение и форма, определяет величину пропускной способности клапана и его характеристику регулирования — линейную или равнопроцентную.

Разгруженный по давлению

плунжер имеет дополнительную

уплотняющую поверхность в своей верхней

части, т.е. в целом дроссельный узел

двухседельный, но в отличие от обычных

двухседельных клапанов здесь седла не

равнозначны. Нижняя кромка плунжера

запирает основное седло, а верхнее

седло служит только для уменьшения

суммарных протечек клапана в закрытом

состоянии. Такая конструкция

дроссельного узла применяется только

для регулирующих клапанов (тип РК) и

стабильно обеспечивает протечки в

закрытом состоянии менее  Kvy.

Для клапанов малых Dy

возможно обеспечение не более

Kvy.

Для клапанов малых Dy

возможно обеспечение не более  Kvy

протечек.

Kvy

протечек.

Основные технические характеристики клапанов

Таблица 5.4

Параметр | Значение |

Диаметр условного прохода (Dy), мм | 15; 20; 25; 32; 40; 50; 65; 80; 100; 150; 200 |

Условное давление (Ру), кгс/см2 | 16; 25; 40; 63; 100; 160; 250 |

Температура рабочей среды, °С | от- 196 до 550 |

Температура окружающей среды в зависимости от климатического исполнения, °С | У — минус 40 …+70; УХЛ(1) — минус 50.. .+70; УХЛ(2)- минус 60…+70 |

Уплотнение плунжер — седло | металл-металл; металл-эластомер |

Исполнение присоединительных фланцев | ГОСТ 1281 5, DIN, ANSI |

Время аварийного закрытия/открытия | менее 10 с., по заказу — не более 2 с. |

Пропускная характеристика | линейная или равнопроцентная |

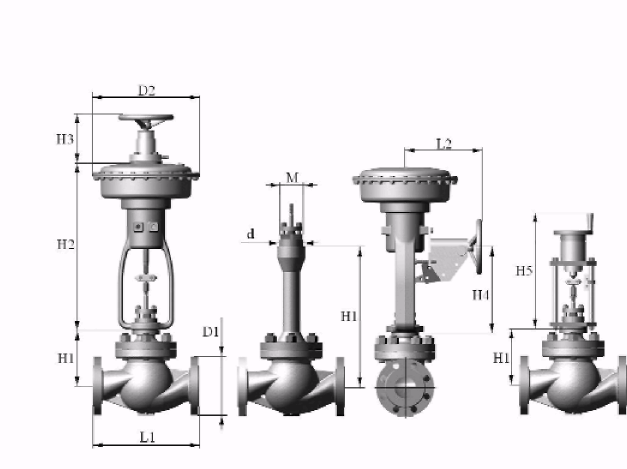

Рис. 5.13. Габаритные и присоединительные размеры клапанов

Габаритные и присоединительные размеры клапанов

Таблица 5.5

Dy | Ру, кгс/см2 | D1, мм | L1, мм | D2, мм | d, мм | м | 12, мм | t

среды, | Н2, мм | НЗ, мм | Н4, мм | Н5, мм | |||

до 225 | до 420 | ||||||||||||||

Н1, мм | Масса*, кг | Н1, мм | Масса*, кг | ||||||||||||

80 | 16-40 | 195 | 310 | 380 | 85 | М80х2 | 357 | 210 | 58 | 520 | 65 | 638 | 224 | 258 | 424 |

63 | 210 | 380 | 198 | 74 | 498 | 80 | |||||||||

100,160 | 230 | 212 | 97 | 512 | 104 | ||||||||||

100 | 16 | 215 | 350 | 470 | 85 | М80х2 | 357 | 255 | 82 | 575 | 91 | 815 | 254 | 410 | 477 |

25,40 | 230 | ||||||||||||||

63 | 250 | 430 | 248 | 106 | 553 | 113 | |||||||||

100, 160 | 265 | 247 | 140 | 567 | 151 | ||||||||||

150 | 16 | 280 | 480 | 470 | 85 | М80х2 | 357 | 295 | 165 | 655 | 172 | 815 | 245 | 410 | 477 |

25,40 | 300 | 167 | 174 | ||||||||||||

63 | 340 | 550 | 273 | 217 | 638 | 225 | |||||||||

100, 160 | 350 | 288 | 288 | 653 | 296 | ||||||||||

200 | 16 | 335 | 600 | 470 | 85 | М80х2 | 357 | 352 | 222 | 739 | 232 | 815 | 245 | 410 | 477 |

25 | 360 | 224 | 234 | ||||||||||||

40 | 375 | 225 | 235 | ||||||||||||

63 | 405 | 650 | 347 | 280 | 734 | 290 | |||||||||

100, 160 | 430 | 363 | 350 | 750 | 360 | ||||||||||

Приводы(исполнительные механизмы) пневматические

Назначение и конструктивные особенности изделий

Приводы запорно-регулирующих, регулирующих и запорных клапанов предназначены для преобразования управляющего сигнала (пневматического, электрического или механического) в механическое перемещение штока привода, жестко связанного со штоком клапана. Как правило, наши клапаны поставляются с пневматическими мембранными исполнительными механизмами (МИМ) или ручными приводами. По заказу могут быть установлены электрические приводы любого изготовителя, как отечественного, так и зарубежного.

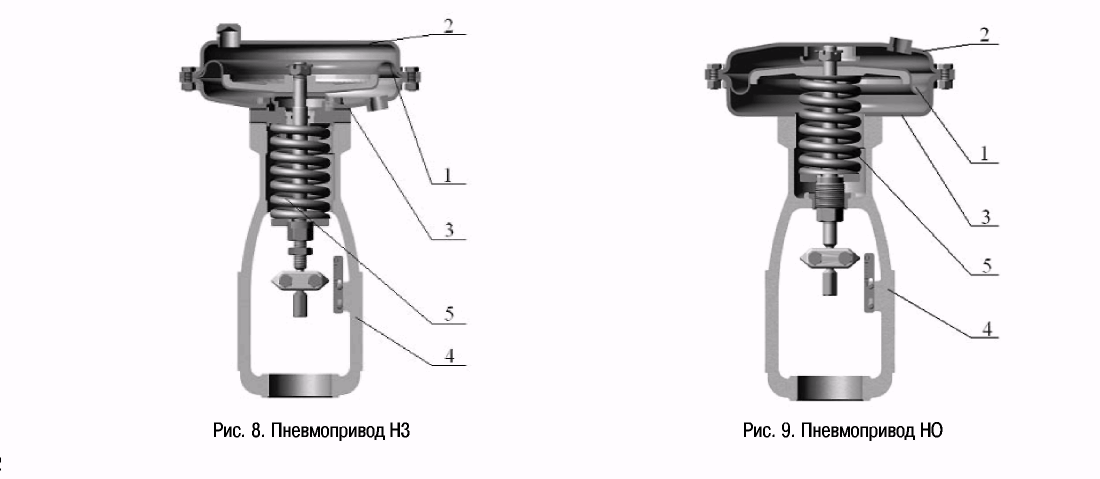

В мембранных исполнительных механизмах (рис. 5.14, 5.15) давление управляющего воздуха воздействует на мембрану (1), зажатую по периметру между крышками (2 и 3), и создает усилие, которое уравнивается размещенной в кронштейне (4) привода пружиной (5). Таким образом, ход штока (6) привода пропорционален величине управляющего давления. Жесткость и предварительное сжатие пружины определяют диапазон усилий привода и номинальный ход.

Мембранные исполнительные механизмы могут поставляться в двух исполнениях.

Если в отсутствие управляющего пневматического сигнала пружина выдвигает шток привода в крайнее нижнее положение, такой привод называется нормально закрытым (НЗ, рис. 5.14).

Если в отсутствие управляющего пневматического сигнала пружина втягивает шток привода в крайнее верхнее положение, такой привод называется нормально открытым (НО, рис. 5.15).

По требованию заказчика мембранные исполнительные механизмы могут быть укомплектованы ручными дублерами (боковыми или верхними), предназначенными для управления клапаном в отсутствие давления в сети управляющего воздуха.

Рис. 5.14. Пневмопривод НЗ Рис. 5.15. Пневмопривод НО

Основные технические характеристики мембранных исполнительных механизмов

Таблица 5.6.

Эффективная

площадь мембраны, см | 250 | 400 | 630 | 1000 |

Диаметр заделки мембраны, мм | 200 | 250 | 320 | 400 |

Условный ход штока, мм | 5; 10; 16 | 16; 25 | 25; 40 | 40; 60 |

Вид действия | нормально открытый (НО) нормально закрытый (НЗ) | |||

Диапазон температур окружающей среды, °С и относительная среднегодовая влажность, % для климатического исполнения по ГОСТ 15150: -У -УЩ1) -УХЛ(2) -Т | минус 40… +70; 80% при 15 «С минус 50.. .+70; 80% при 1 5 «С минус 60… +70; 80% при 1 5 «С минус 10.. .+85; 80% при 27 «С | |||

Входной сигнал, МПа (кгс/см2): — номинальный — максимальный | 0,02…0,1 (0,2…1,0) | |||

0,4 (4) | 0,25 (2,5) | |||

Наибольшее усилие, необходимое для вращения на маховике дублера, кгс | 12 | 16 | 25 | 32 |

Масса привода без дополнительных блоков, кг | 11 | 11,5 | 14 | 15 |

Габаритные и присоединительные размеры пневматических приводов

Таблица 5.7.

Эффективная площадь мембраны, см2 | 250 | 400 | 630 | 1000 | ||||

Вид действия | НО | НЗ | НО | НЗ | НО | НЗ | но | НЗ |

Размеры, мм | ||||||||

D | 200 | 250 | 320 | 400 | ||||

D1 | 250 | 310 | 380 | 470 | ||||

D | 65 | 85 | ||||||

Н | 365 | 385 | 475 | 505 | 595 | 630 | 780 | 810 |

Н | 25 | 28 | ||||||

Н1 | 135 | 120 | 170 | 145 | 205 | 165 | 250 | 190 |

Рис. 5.16. Габаритные и

присоединительные размеры

Электропневматический позиционер ЭПП 300

ЭПП 300 является регулятором в следящей системе и предназначен для обеспечения соответствия между заданной величиной сигнала управления Iу=4…20 мА и положением пневматического исполнительного механизма поступательного или поворотного действия.

Структурно ЭПП 300 состоит из трех блоков (рис. 5.17): электроники, электропневматического и обратной связи.

Блок электроники является информационной системой на базе микропроцессора и предназначен для обработки сигналов управления и обратной связи, питания всех подсистем ЭПП, индикации и кнопочного управления его состоянием в момент настройки и работы.

Электропневматический блок представляет собой дискретный двухкаскадный двухканальный усилитель-преобразователь с электропьезоклапаном в первом каскаде и мембранным пневмоусилителем — во втором. Объединенный выход вторых каскадов обеспечивает питание исполнительного механизма в режиме нагнетания или сброса.

Блок обратной связи предназначен для выдачи электрического сигнала, пропорционального текущему положению исполнительного механизма. Этот блок состоит из поворотного потенциометра и однокаскадного шестеренного редуктора, обеспечивающего использование полного диапазона потенциометра при перемещении исполнительного механизма.

Рис. 5.17. Структурная схема ЭПП 300

Рис. 5.18. Электропневмопозиционер ЭПП 300

Конструктивная схема ЭПП 300 представлена на рис. 5.18. В корпусе (1) размещены блоки электроники (2), электропневматики (3) и обратной связи (4). Пневмосоединения осуществляются штуцерами (5), а электросоединения — кабельным вводом (6) и клеммной колодкой. На входном валу редуктора обратной связи устанавливается рычаг с подпружиненным пальцем, обеспечивающим безлюфтовое соединение с исполнительным механизмом. Крепление ЭПП 300 на исполнительном механизме осуществляется с помощью кронштейна, который вместе с рычагом, пальцем и крепежом входит в комплект поставки (комплект заказывается отдельно).

Технические характеристики ЭПП 300

Таблица 5.8.

Рабочий ход: — для поступательного движения ИМ, мм — для поворотного движения ИМ, град. | 5.. .130 90 |

Маркировка взрывобезопасности | 0ExiаIICT3 |

Уровень пылевлагозащиты | IP65 |

Температура окружающей среды, °С | -40… +70 |

Относительная влажность воздуха при t=35 °C, % | 95 |

Управляющий сигнал, Iy, мА | 4…20 |

Минимальный ток питания ly™, мА | 3,8 |

Давление воздуха питания, МПа | 0,14.. .0,6 |

Утечка в нейтрали, см3/мин, не более | 1 |

Кабельный ввод,0, мм | 8 |

Пневмосоединения | М12х1 |

Габаритные размеры корпуса, мм | 162x103x83 |

Материал корпуса | АК7 |

Материал пневмоблока | Д16Т |

Масса, кг | 1,1 |

Пневматические регулирующие клапаны | Пневмооборудование

Пневмоклапан пневматическое оборудование Клапан пневматический цена, наличие в Челябинске

Предназначены для понижения давления сжатого воздуха и поддержания его на заданном уровне в пневматических приводах и системах различного технологического оборудования.

Клапан пневматический регулирующий и запорный – конструктивное звено любой пневмосистемы.

Климатическое исполнение УХЛ, категория размещения 4 по ГОСТ 15150.

Пневмоклапаны рассчитаны для работы на сжатом воздухе, очищенном не грубее 10 класса по ГОСТ 17433-80, при температуре окружающей среды от 5º до 45ºС и относительной влажности до 80%.

Купить пневмоклапан в Челябинске

Устройство и принцип работы обратных пневмоклапанов (ПО)

Данные устройства предназначаются для пропуска сжатого воздуха по пневмолинии только в одном направлении, при этом, в обратную сторону такие клапана воздух не пускают.

В зависимости от конструктивного исполнения запорного элемента, обратный пневмоклапан может быть конусным, плоским или сферическим (рисунок 2).

Обратный пневмоклапан со сферическим или конусным запорным элементом наиболее эффективен, поскольку обеспечивает наименьшее гидравлическое сопротивление относительно потока сжатого воздуха.

Сферический запорный элемент представляет собой резиновый шарик. Примером такого пневмоклапана служит пневмоклапан обратный серии ПО.

Обратные клапаны могут быть

- с пружиной;

- без пружины.

Пневмоклапаны без пружины

Применяются для использования в системах с большими проходными сечениями диаметром более 25 мм. Это делается для того, чтобы снизить гидравлическое сопротивление.

Рекомендуется устанавливать обратные пневмоклапаны без пружины строго вертикальном положении, седлом запорного элемента вниз – таким образом можно повысить герметичность устройства и сократить время закрытия клапана.

Клапаны без пружины, обычно, имеют сферический запорный элемент, а давление в них должно быть более 0,5 – 0,7 бар.

Устройство и принцип работы редукционного клапана

Предназначается для контролирования рабочего цикла по давлению (или разности давления) в различных пневмосистемах управления.

Контроль осуществляется путем подачи пневмо-сигнала при повышении контролируемого давления до определенного предела.

Также, такие пневмоклапаны используют для переключения пневматически управляемых узлов в пневмосистемах в случаях, когда использование для этих целей конечных выключателей затруднено или не представляется возможным.

Клапаны последовательности могут быть активными и пассивными

Принцип работы активного клапана последовательности

Пожалуй, основное отличие таких клапанов состоит в том, что для того, чтобы исключить возникновение ложного сигнала до начала и в процессе работы поршня цилиндра, здесь используется дифференциальный поршень.

Полости дифференциального поршня присоединены к напорной (отверстие Цн) и выхлопной (отверстие Цв) полости цилиндра.

Поскольку до начала и в процессе работы поршня цилиндра разность давлений в его полостях меньше, чем после окончания хода, то дифференциальный поршень надежно держится в верхнем положении давлением выхлопной полости и пружиной (2), которая настраивается при помощи винта (3) (см. рис.6).

Когда поршень цилиндра приходит в конечное положение и останавливается, давление в напорной полости уравнивается с давлением в магистрали. В тот же момент, давление в выхлопной полости становится равным атмосферному давлению.

Как следствие, поршень, преодолевая воздействие пружины (2), движется вниз, перемещая при этом, через толкатель (4), клапан (5). В результате происходит соединение выхода (0) и канала питания (П).

На выходе получается пневмо-сигнал, который используется, например, для реверсирования того же пневмоцилиндра, либо же для управления работой других элементов пневмосхемы.

После запуска пневмоцилиндра в обратную сторону (реверсирование), поршень благодаря воздействию пружины (2) и благодаря разности давлений в полостях, идет вверх. При этом, через отверстие (А), выход сообщается с атмосферой.

Принцип работы пневмоклапана последовательности пассивного типа

На этом рисунке, конический клапан (4) при помощи пружины прижимается к седлу. Через отверстие (А), выходное отверстие (Б) сообщается с атмосферой.

На этом рисунке, конический клапан (4) при помощи пружины прижимается к седлу. Через отверстие (А), выходное отверстие (Б) сообщается с атмосферой.

К каналу (Г) подведен сжатый воздух, под давлением которого на площадь конического клапана, преодолевается усилие пружины. Клапан, при этом, отрывается от седла, а давление начинает действовать на большую площадь в полости (В).

Поскольку выйти воздуху из полости (В) мешает пружинка (6), прижимающая втулку (5) к поверхности клапана (3), то уплотнение (2) четко и быстро прижимается к седлу, а отверстие (Б) больше не сообщается с отверстием (А).

Под действием давления в полости (В), преодолевается усилие пружинки (6) и втулка (5) опускается, освобождая проход к отверстию (Б).

Возврат в исходное положение осуществляется благодаря пружинным элементам (1) и (6).

Пожалуйста, уточняйте цену у консультанта онлайн или по тел. +7 (351) 247-65-68 и +7 (351) 793-77-88. Продукция в наличии. Звоните!

принцип работы, виды и т.д.

Пневматический исполнительный механизм — устройство, которое использует давление сжатого воздуха, чтобы произвести механическое движение. Движение, которое произведено, затем может использоваться, чтобы выполнить функцию перемещения регулирующего органа в системе автоматического регулирования.

Движение, вырабатываемое пневматическим исполнительным механизмом может быть использовано, например, для выбора положения вентиля, управляющего потоком пара, воды или других жидкостей. Для управления положением заслонки или жалюзи, течением воздуха или других продуктов технологического процесса.

Пневматический исполнительный механизм

Пневматический исполнительный механизмОбратите внимание на теорию автоматического регулирования и на приборы для регулирования.

Это наиболее распространенный тип исполнительных механизмов, используемых в автоматических системах регулирования технологических процессов.

Различаются три общих вида пневматических исполнительных механизмов, используемых в промышленности: мембранные исполнительные механизмы однонаправленного действия, мембранные исполнительные механизмы двойного действия и поршневые исполнительные механизмы.

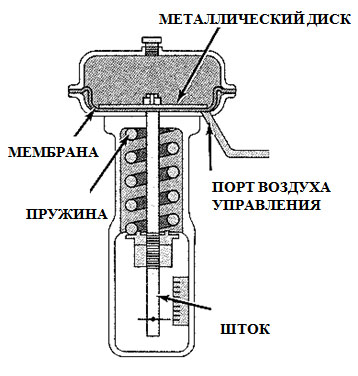

Мембранный исполнительный механизм однонаправленного действия

Мембранный исполнительный механизм однонаправленного действия классифицирован, как механизм однонаправленного действия, потому что воздушное давление вводится в исполнительный механизм только через один порт и давление воздействует только на одну сторону мембраны.

Такой тип исполнительного механизма мог бы использоваться для управления движением клапана на топливной линии или для регулирования расхода питательной воды в котел, когда очень опасно прекращение потока воды в котел.

Мембранный исполнительный механизм однонаправленного действия

Мембранный исполнительный механизм однонаправленного действияВ состав такого механизма входит:

1. Гибкая мембрана, часто сделанная из прорезиненной ткани;

2. Металлический диск, который принимает на себя нагрузку и поддерживает мембрану;

3. Пружина, которая прикладывает предварительное усилие на мембрану и шток, связанный с мембраной и перемещающийся при прогибе мембраны;

4. Орган управления, движение которого будет обеспечивать исполнительный механизм;

Принцип действия:

1. Давление вводится в механизм;

2. Мембрана прогибается вверх, сжимая пружину и поднимая шток;

3. Шток двигается пропорционально величине давления воздуха, приложенного к исполнительному механизму через порт ввода давления.

Связь движения штока с величиной приложенного давление воздуха означает, что управление прилагаемым давлением позволяет исполнительному механизму устанавливать регулирующий орган в любой заданной точке его зоны перемещения.

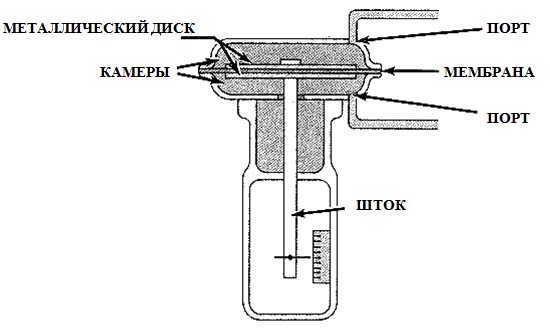

Мембранный исполнительный механизм двойного действия

Мембранные исполнительные механизмы двойного действия содержат два порта для ввода давления. Такие механизмы часто используются там, где ограничено пространство для размещения клапана. Давление воздуха обеспечивает усилия для движения в обоих направлениях и не имеется никакой потребности в применении громоздкой пружины, используемой в мембранных исполнительных механизмах однонаправленного действия.

Мембранные исполнительные механизмы двойного действия

Мембранные исполнительные механизмы двойного действияПринцип действия:

Головка исполнительного механизма разделена на две секции или камеры, мембранной и двумя металлическими дисками. Имеются два порта, по одному для каждой камеры.

1. Давление воздуха, прилагаемое к нижнему порту, перемещает мембрану и шток вверх;

2. Давление воздуха, прилагаемое к верхнему порту, перемещает мембрану и шток вниз.

Так как давление воздуха обеспечивает силу для движения в двух направлениях, это исполнительный механизм двойного действия.

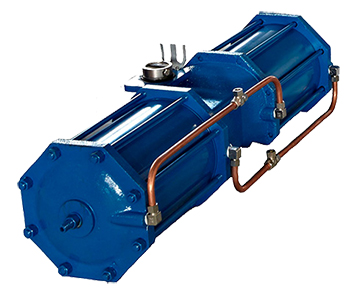

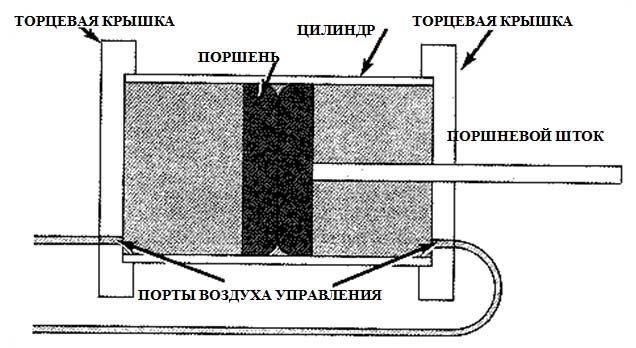

Поршневой исполнительный механизм

В поршневом пневматическом исполнительном механизме давление воздуха действует на поршень в цилиндре для развития тяги и создания движения. Поршневой исполнительный механизм позволяет обеспечивать большее перемещение штока, которое ограничено лишь практической длиной цилиндра.

Поршневой пневматический исполнительный механизм хорошо подходит для работ, где требуется передвижение на большее расстояние. Обычно используется для выбора положения жалюзи и заслонок, которые управляют потоком воздуха или других газов в промышленных процессах.

Поршневой исполнительный механизм

Поршневой исполнительный механизмВ состав такого механизма входит:

1. Цилиндр;

2. Две торцевые крышки, которые герметично закрывают цилиндр;

3. Два порта, через которые сжатый воздух поступает в цилиндр или выходит из него;

4. Поршень, который перемещается в цилиндре;

5. Шток поршня, который соединяет поршень с органом управления, приводимым в действие исполнительным механизмом.

Принцип действия:

1. Поршень перемещается под действием давления воздуха, подаваемого через один порт;

2. В это время воздух на другой стороне поршня выпускается наружу через другой воздушный канал, соединенный с атмосферой;

Поршневой пневматический исполнительный механизм

Поршневой пневматический исполнительный механизмКлапан с пневмоприводом основные виды и устройство — Оборудование

Автор Admin На чтение 2 мин. Просмотров 15 Опубликовано

Золотниковые распределители имеют привод от электромагнитов или от электромагнитных, пневматически управляемых золотников ВВ‑32 или ВВ‑34, представляющих собой нормально открытые или нормально закрытые клапаны с пневмоприводом.

Рис. 92. Распределитель электропневматический а – с электропневмоуправлением; б – с магнитом и пружиной

При включении электромагнита клапана или при нажатии на шток золотник управления опустится вниз и подаст сжатый воздух в полость рабочего золотника (рис. 92). Воздух из противоположной полости рабочего золотника будет выходить через нормально открытый второй золотник управления. Если после срабатывания дестрибутора (распределителя) напряжение снять, рабочий золотник останется на своем месте и полости цилиндра будут по-прежнему находиться под давлением.

При использовании электромагнитного привода шток электромагнитов непосредственно толкает золотник. Так как ход электромагнитов и не превышает 6 – 10 мм, подобные золотники выпускают с малой пропускной способностью. Как уже указывалось, для управления пневмоцилиндрами используют двухпозиционные золотники. Поэтому часто применяют золотники с одним электромагнитом или одним электропневматически управляемым золотником. Во вторую позицию золотник смещается пружиной. Электромагнит в этих случаях должен постоянно находиться под напряжением на период срабатывания. Подобные схемы представляют определенную опасность с точки зрения техники безопасности, так как при аварийном снятии напряжения произойдет перемещение золотника пружиной и неуправляемое срабатывание исполнительных механизмов.

Применяемые для силовых пневмоцилиндров двухпозиционные золотники не имеют нейтральных положений. Для реверсивных механизмов вращательного действия, для остановки привода используют трехпозициоиные распределители с закрытым центром или двухпозиционные краны (одноходовые) для нереверсивных.

С

С