Сталь максимум: Сталь 65Г

Данный сплав представляет собой конструкционную рессорно-пружинную сталь. Этот материал обладает высоким показателем упругости. Для того чтобы добиться подобных свойств, сплав первоначально закаливают, затем подвергают среднетемпературному отпуску.

Конструкционная сталь — сплав, который применяется для изготовления различных деталей, механизмов и конструкций в машиностроении и строительстве и обладает определенными механическими, физическими и химическими свойствами.

см. Википедию

Как правило, из данного материала осуществляют следующие виды поставки: сортовой или фасонный прокат, калиброванные и шлифованные прутки, серебрянки и ленты, толстостенные листы, полосы и проволоки, кованые заготовки и поковки.

Изделия из стали марки 65Г применяются в современной промышленности и машиностроении. Примером таких деталей являются:

- шестерни и фрикционные диски,

- рессоры и тормозные ленты,

- зажимные и подающие цанги,

- фланцы и корпусы подшипников,

- детали, обладающие повышенной износостойкостью,

- различные элементы, работающие без ударных нагрузок.

Точный химический состав стали марки 65Г

Эксплуатационные и технические характеристики изделий, изготовленных из данного сплава, а также его точный химический состав регламентируются нормативами ГОСТ 14959-79. В составе 8 элементов, наиболее распространенными являются: марганец, углерод и кремний. К второстепенным относятся:

- Хром,

- Никель,

- Медь,

- Сера и Фосфор.

Точное процентное соотношение всех составляющих представлено в таблице ниже, а также наглядно изображено на диаграмме.

|

Mn |

C |

Si |

Cr |

Ni |

Cu |

S |

P |

|

от 0,9 до 1,2 |

от 0,62 до 0,7 |

от 0,17 до 0,37 |

меньше 0,25 |

менее 0,25 |

до 0,2 |

менее 0,035 |

меньше 0,035 |

Свойства стали марки 65Г

Удельный вес данного материала составляет 7850 кг/м3. Твердость сплава по Бринеллю достигает 10 -1 = 241 МПа. Критические точки наступают при следующих температурных показателях:

- Ac1 = 721°

- Ac3(Acm) = 745°

- Ar3(Arcm) = 720°

- Ar1 = 670°

- Mn = 270°

Начальная температура ковки составляет +1250°С, конечная варьируется в пределах от +760°С до +780°С. Заготовки с сечением до 100 мм остывают на воздухе, охлаждение изделий с сечением от 101 мм до 300 мм охлаждаются в мульде.

Обрабатываемость резанием доступна в закаленном и отпущенном состоянии при твердости по Бринеллю 240 единиц и временном сопротивлении разрыву в 820 МПа.

В основном изделия, выпущенные из стали марки 65Г, не используются для сварных конструкций. Однако для них без ограничений доступна контактно-точечная сварка.

Детали из данного материала могут иметь склонность к отпускной хрупкости, при условии содержания в составе около 1% марганца. При этом сплав достаточно малочувствителен к воздействию флокенов.

Отечественные и зарубежные аналоги стали 65Г

|

Россия |

70, 70Г, У8А, 9ХС, 60С2, 60С2А, 55С2, 50ХФА |

|

Германия |

66Mn4, Ck67 |

|

Америка |

1566, G15660, 1066 |

|

Англия |

080A67 |

|

Польша |

65G |

|

Болгария |

65G |

|

Китай |

65Mn |

Интересует прокат из стали этой марки или остались вопросы?

Звоните нам: |

Пишите на почту: |

Cталь 65Г механические,физические,технологические свойства, химический состав. Сталь 65Г круг стальной,лист стальной

Справочная информация

Характеристика материала сталь 65Г.

| Марка стали | сталь 65Г |

| Заменитель стали | сталь 70, сталь У8А, сталь 70Г, сталь 60С2А, сталь 9ХС, сталь 50ХФА, сталь 60С2, сталь 55С |

| Классификация стали | Сталь конструкционная рессорно-пружинная ГОСТ 14959-79 (сталь пружинная) |

| ГП «Стальмаш» поставляет сталь 65Г в следующих видах металлопроката: круг ст 65Г ГОСТ 2590-2006 (ГОСТ 2590-88) круг (пруток) стальной горячекатаный круг ст 65Г ГОСТ 7417-75 круг (пруток) калиброванный круг ст 65Г ГОСТ 14955-77 круг со спецотделкой поверхности лист ст 65Г ГОСТ 19903-74 прокат листовой горячекатаный | |

| Применение стали 65Г | пружины, рессоры, упорные шайбы, тормозные ленты, фрикционные диски, шестерни, фланцы, корпусы подшипников, зажимные и подающие цанги и другие детали, к которым предъявляются требования повышенной износостойкости, и детали, работающие без ударных нагрузок. |

Химический состав в % материала сталь 65Г

| C | Si | Mn | Ni | S | P | Cr | Cu |

| 0.62 — 0.7 | 0.17 — 0.37 | 0.9 — 1.2 | до 0.25 | до 0.035 | до 0.035 | до 0.25 | до 0.2 |

Температура критических точек материала сталь 65Г

| Ac1 = 721 , Ac3(Acm) = 745 , Ar3(Arcm |

Механические свойства при Т=20oС материала сталь 65Г

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| — | мм | — | МПа | МПа | % | % | кДж / м2 | — |

| 980 | 785 | 8 | 30 | Состояние поставки | ||||

| Лента отожжен. | до 1.5 | 650 | 15 | |

| Твердость материала сталь 65Г после отжига , | HB 10 -1 = 241 МПа |

| Твердость материала сталь 65Г без термообработки , | HB 10 -1 = 285 МПа |

Физические свойства материала сталь 65Г

| T | E 10 | a 10 6 | l | r | C | R 10 9 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 2.15 | 37 | 7850 | |||

| 100 | 2.13 | 11.8 | 36 | 7830 | 490 | |

| 200 | 2.07 | 12.6 | 35 | 7800 | 510 | |

| 300 | 2 | 13.2 | 34 | 525 | ||

| 400 | 1.8 | 13.6 | 32 | 7730 | 560 | |

| 500 | 1.7 | 14.1 | 31 | 575 | ||

| 600 | 1.54 | 14.6 | 30 | 590 | ||

| 700 | 1.36 | 14.5 | 29 | 625 | ||

| 800 | 1.28 | 11.8 | 28 | 705 | ||

| T | E 10— 5 | a 10 6 | l | r | C | R 10 9 |

Технологические свойства материала сталь 65Г

| Свариваемость: | не применяется для сварных конструкций. |

| Флокеночувствительность: | малочувствительна. |

| Склонность к отпускной хрупкости: | склонна. |

Зарубежные аналоги материала сталь 65ГВнимание! Указаны как точные, так и ближайшие аналоги.

| США | Германия | Англия | Китай | Болгария | Польша |

| — | DIN,WNr | BS | GB | BDS | PN |

Обозначения:

| Механические свойства : | |

| sв | — Предел кратковременной прочности , [МПа] |

| sT | — Предел пропорциональности (предел текучести для остаточной деформации), [МПа] |

| d5 | — Относительное удлинение при разрыве , [ % ] |

| y | — Относительное сужение , [ % ] |

| KCU | — Ударная вязкость , [ кДж / м2] |

| HB | — Твердость по Бринеллю , [МПа] |

Физические свойства : | |

| T | — Температура, при которой получены данные свойства , [Град] |

| E | — Модуль упругости первого рода , [МПа] |

| a | — Коэффициент температурного (линейного) расширения (диапазон 20o — T ) , [1/Град] |

| l | — Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] |

| r | — Плотность материала , [кг/м3] |

| C | — Удельная теплоемкость материала (диапазон 20o — T ), [Дж/(кг·град)] |

| R | — Удельное электросопротивление, [Ом·м] |

Свариваемость : | |

| без ограничений | — сварка производится без подогрева и без последующей термообработки |

| ограниченно свариваемая | — сварка возможна при подогреве до 100-120 град. и последующей термообработке |

| трудносвариваемая | — для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки — отжиг |

Закалка пружинно-рессорной стали 65гМастерская «Зброевы фальварак»

И холодное оружие согревает душу. Ара Багдасарян

Мастерская «Зброевы фальварак» на протяжении нескольких лет занимается изготовлением мечей и иного клинкового оружия для рыцарских фестивалей. Основной маркой стали, с которой работает наша мастерская, является сталь 65г.

Данная сталь в силу своих свойств, считается одной из лучших для изготовления длинноклинкового оружия предназначенного для рыцарских турниров.

Однако свойства стали, которые приобретаются в ходе изготовления меча, во многом есть результат правильной термической обработки. Так как же производится закалка стали 65г?

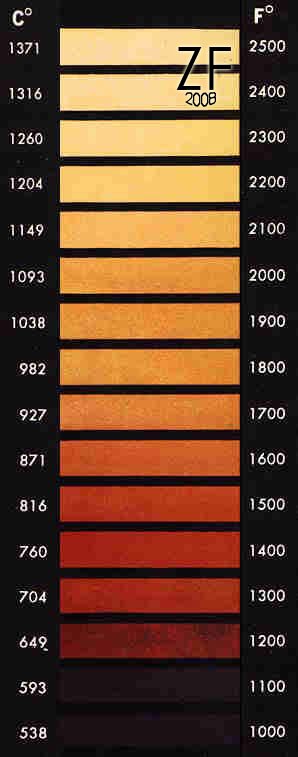

Нагрев стали, цвет в зависимости от температуры

Согласно справочнику, термообработка клинка должна происходить при следующих показателях:

закалка 830 (масло), отпуск 470 (воздух) HRC 38-45

закалка 810 (масло), отпуск 360 (воздух) HRC 44-49

закалка 830 (масло), отпуск 200 (воздух) HRC 44-49

В зависимости от толщины и площади детали, при отпуске от 200 до 400 градусов, может быть получена твердость в 55 единиц.

В случае с нашей мастерской, мы даем закалку на клинок в 52-55 единиц, соответственно закалка клинка происходит при температуре 830, а отпуск при 200 градусах. Конечно, это большая твердость для стали 65г, в этом процессе главное опытность термиста, потому что не правильно каленый клинок станет хрупким. Нужно чтобы клинок был достаточно мягким, т.е. при ударе о кромку лезвия не возникало сколов, кромка должна проминаться, а не откалываться.

Испытания нашей мастерской показали, что наши клинки соответствуют данным требованиям. Но еще раз, хочется повториться, что в деле термической обработки самое важное, это опыт термиста.

Сам процесс термической обработки стали происходит так:

Клинок перед закалкой нужно подогреть, а затем положить на коробчатый или П-образный противень и засыпать слоем отработанного древесно-угольного карбюризатора (так же может использоваться бура, у нее есть положительные свойства. Клинок после термообработки в среде буры требует меньшей шлифовки. Затем печка нагревается до температуры 830 градусов и выдерживается определенное время, в зависимости от толщины заготовки, в нашем случае клинка. Затем меч достается из печи и погружается в бак с маслом. Нужно помнить, что горячие детали с углем могут вспыхнуть и посему нужно быть осторожным при выполнении этого процесса. Также, нужно не забывать, что детали не должны успеть остыть после того как будут извлечены из печи. То есть бак с маслом должен находиться на весьма близком расстоянии от печи. Будет правильным, после закалки в масле обезжирить заготовку в горячем (90 град.) водном растворе ПАВ, например “Фери” или более дешевых аналогах. В крайнем случае, можно обезжирить клинок таким способом: дать маслу стечь, и просушить при температуре около 300 градусов, 2 часа, в результате масло высохнет, после чего можно делать отпуск на заданную твердость.

Небольшие заготовки охлаждаются на воздухе, крупные – в замкнутом пространстве (ящике).

Если требования к твердости не предъявляются, то можно и вообще не калить. Сделайте отжиг-нормализацию. Получите мелкозернистую, ровную структуру. Что касается времени отпуска, то есть правило. Чем больше углерода в стали, тем меньше должна быть скорость нагрева (это правило касается и отжига и закалки).

В целом, этот процесс требует большого опыта, т.е. сделать все по инструкции в данном случаи не получится.

Поэтому ищите хорошего термиста или готовьтесь к серьезному испытанию и материальным затратам.

Чем резать листовую сталь 65г, и листовой дюраль Д16АТ?

Уход за клинками из стали 65г, восстановление полировки стали 65г

Как мы знаем клинки из сталь 65г являются качественными и недорогими аналогами мечей Средневековья. Как и у мечей эпохи рыцарства сталь 65г подвержена коррозии. В Средние Века, мечи передавались по наследству. В раннем средневековье меч был оружием элитным и редким, его стоимость была огромна. Меч до эпохи массовых армий, был предметом культа рыцарства. Соответственно, меч всегда был окружен уходом.

Точно таким же, как и наши современные мобильные устройства, которые мы заворачиваем в чехлы, на которые мы наклеиваем защитные пленки и которые мы бережем от ударов.

Современны меч сделанный из углеродистой стали подвержен коррозии не меньше, чем меч эпохи Рыцарства.

Уход за клинками из стали 65г:

65г сталь, крайне восприимчива к влаге, при попадании на меч влаги, в случаи если ее не протереть на суха, на клинке начнется коррозия поверхности.

- при попадании влаги на меч, его необходимо насухо протереть. Если влагу быстро удалить, коррозии не будет;

- меч не должен храниться в влажных помещениях;

- меч нельзя бросать на траву, землю и т.д.

- в случаи длительного хранения меч можно смазать тонким слоем машинного масла и тем самым обеспечить его консервацию;

- руками лезвия меча брать нельзя, именно поэтому в Японии, когда кто то демонстрирует свой клинок лезвия меча удерживается через шелковую материю. Наши руки, это тоже влага, которая не заметна для нас. Однако меч после контакта с кожей, может начать коррозировать.

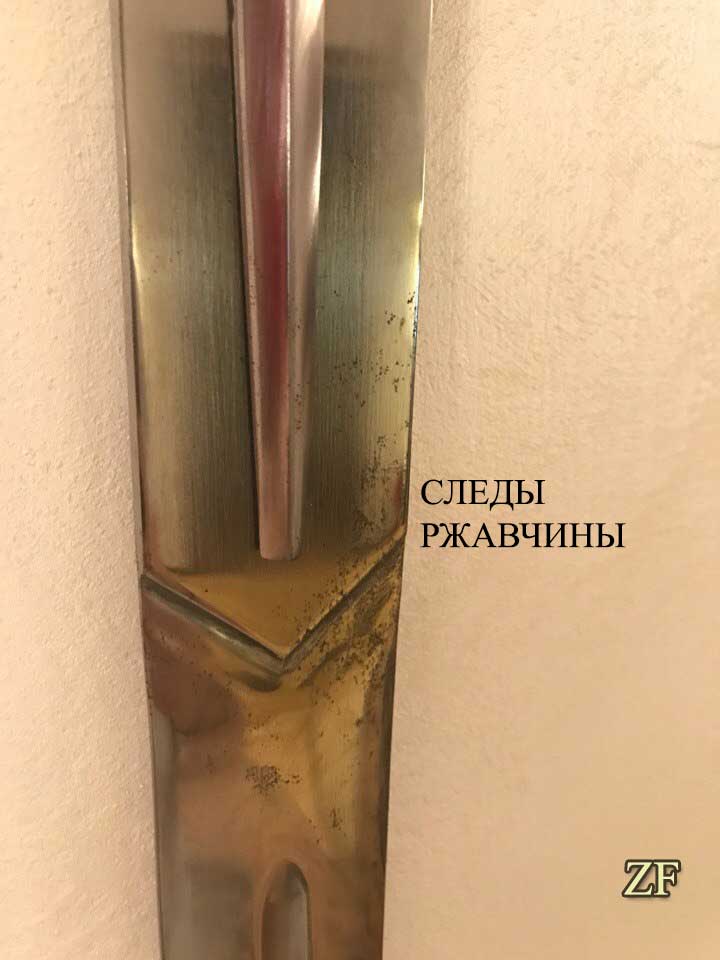

Что делать если коррозия появилась на лезвии меча?

Что делать если коррозия появилась на лезвии меча?

В данном случаи меч был полирован, предварительно меч шлифовался. Однако по тем или иным причинам, меч контактировал с влагой, в связи с чем началась коррозия металла в некоторых мечах.

Как устранить? Так как в данном случаи, коррозия незначительная ее можно удалить подручными средствами.

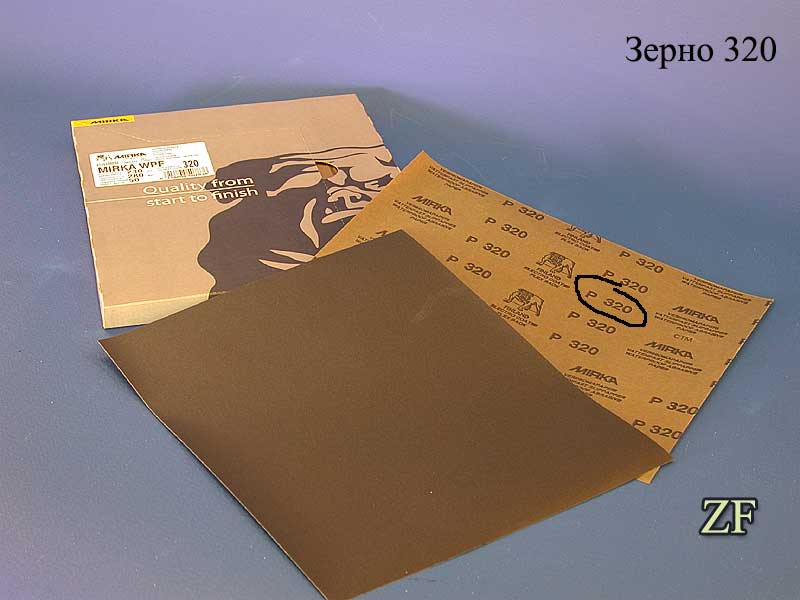

Для этого возьмем наждачную бумагу малого зерна.

- Для этого возьмем наждачную бумагу малого зерна.

Ее можно купить в любых магазинах строительных материалов.

Думаю, в данном случаи можно пробовать зерно 400 или 500, в крайнем случаи 320.

Зерно 400 или 500, в крайнем случаи 320

Аккуратно зачистить места ржавчины, стараться что бы направления шлифовки (ручная) были в одном направлении. Лучше всего шлифовать весь пораженный ржавчинной участок клинка. После чего, когда вы получить чистую шлифованную поверхность.

2. Можно перейти к второй части – полировке.

Полировальную пасту – пасту гоя

Для полировки зачищенного наждачной бумагой участка меча, мы будем использовать полировальную пасту – пасту гоя.

Свой первый полированный клинок, я заполировал при помощи своих рук. Я использовал ветошь и пасту гоя. Путем трения и силы рук, я заполировал дюралевый клинок кинжала. Этот же метод, вы можете повторить для стали. Однако – он крайне трудоемкий. Лучше всего использовать автоматизацию процесса полировки, в нашем случаи самый просто вариант это – дрель и специальная насадка с войлочным кругом (фото) или болгарка с специальной насадкой с войлочным кругом.

Полировка завершит этап восстановления первоначального полированного вида стали.

Полировка завершит этап восстановления первоначального полированного вида стали

Сталь 65Г

| Марка: | Сталь 65Г |

|---|---|

| Стандарт: | ГОСТ 14959-79 Прокат из рессорно-пружинной углеродистой и легированной стали. Технические условия. |

| Классификация: | Металлы и сплавы->Металлы черные->Стали->Стали пружинные |

| Применение: | пружины, рессоры, упорные шайбы, тормозные ленты, фрикционные диски и др.детали, к которым предъявляются требования повышенной износостойкости, и детали, работающие без ударных нагрузок |

Физико-механические свойства

| Допускаемое напряжение при кручении | Предел прочности (Временное сопротивление) σв, МПа | Предел текучести σ0,2, МПа | Предел прочности при срезе τ, МПа | Предел выносливости при изгибе σ-1 изг, МПа | Твердость по Бринеллю HB | Предел выносливости при растяжении σ-1, МПа | Предел выносливости при кручении τ-1, МПа | Относительное сужение ψ, % | Относительное удлинение после разрыва δ5, % | Твердость по Роквеллу HRC | |

|---|---|---|---|---|---|---|---|---|---|---|---|

| закалка 840 -860 гр.С. (масло) | 1470 | 1220 | 10 | 5 | от 44 до 49 | ||||||

| закалка 830 гр.С. (масло) + отпуск 200 гр.С. (возд) | 2200 | 1790 | 30 | 4 | 61 | ||||||

| закалка 830 гр.С. (масло) + отпуск 470 гр.С. (возд) | 980 | 785 | 30 | 8 | от 38 до 45 | ||||||

| 720 | |||||||||||

| класс пружины 2, разряд пружины 3 | 960000000 | ||||||||||

| нормализация | 340 | 270 | 200 | ||||||||

| термообработанный (категории 1А,2А,3А,3В,4А) | 241 | ||||||||||

| без термической обработки (категории 1Б,2Б,3Б,4Б,3Г) | 285 | ||||||||||

Физические свойства

| Плотность ρ, кг/м3 | Модуль упругости нормальный Ε, ГПа | Модуль сдвига G, ГПа | Теплопроводность λ, Вт/(м·K) | Температурный коэффициент линейного расширения αl, 10-6·°С-1 | |

|---|---|---|---|---|---|

| 7850 | 215 | 84 | |||

| 20-200 град.С | 11.9 | ||||

| 20-100 град.С | 11.1 | ||||

| 100 град.С | 36 | ||||

| 20 град.С | 37 | ||||

Химический состав

| Mn, % | С, % | Si, % | Ni, % | Cr, % | Cu, % | S, % | P, % |

|---|---|---|---|---|---|---|---|

| от 0.9 до 1.2 | от 0.62 до 0.7 | от 0.17 до 0.37 | до 0.25 | до 0.25 | до 0.2 | до 0.035 | до 0.035 |

Технологические свойства

| Склонность к отпускной хрупкости | Температура ковки Tков, °C | Свариваемость | Флокеночувствительность |

|---|---|---|---|

| склонна | от 780 до 1250 | не применяется для сварных конструкций | малочувствительна |

Технологические коэффициенты

| Коэффициент KShl |

|---|

| 0.9 |

Классификация:

383878998 Владимир

+7 (343) 380-20-60 +7 (343) 380-22-18 +7 (343) 380-22-16

| Сталь марки 65ГСПЕЦПРЕДЛОЖЕНИЕ! Звоните (343) 345-16-09, 380-22-16!

Химический состав в % материала 65Г

Остатки квадратов сталь 65Г на октябрь 2019г.

Остатки кругов сталь 65Г на октябрь 2019г.

Остатки листов сталь 65Г на октябрь 2019г.

Остатки поковки круглой сталь 65Г на октябрь 2019г.

Остатки полосы сталь 65Г на октябрь 2019г.Остатки проволоки сталь 65Г на октябрь 2019г.

Остатки трубы сталь 65Г на октябрь 2019г.

|

Сталь 65 Г термообработка — Термообработка

попытка вставить кучу таблиц.

Сталь 65Г

________________________________________

Общие сведения

Заменитель

стали: 70, У8А, 70Г, 60С2А, 9Хс, 50ХФА, 60С2, 55С2.

Вид поставки

Сортовой прокат, в том числе фасонный: ГОСТ 14959-79, ГОСТ 2590-71, ГОСТ 2591-71, ГОСТ 2879-69, ГОСТ 7419.0-78 — ГОСТ 7419.8-78. Калиброванный пруток ГОСТ 14959-79, ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 1051-73. Шлифованный пруток и серебрянка ГОСТ 14955-77, ГОСТ 7419.0-78 — ГОСТ 7419.8-78. Лист толстый ГОСТ 1577-81. Лента ГОСТ 1530-78, ГОСТ 2283-79, ГОСТ 21996-76, ГОСТ 21997-76, ГОСТ 10234-77, ГОСТ 19039-73. Полоса ГОСТ 103-76, ГОСТ 4405-75. Проволока ГОСТ 11850-72. Поковки и кованые заготовки ГОСТ 1133-71.

Назначение

пружины, рессоры, упорные шайбы, тормозные ленты, фрикционные диски, шестерни, фланцы, корпусы подшипников, зажимные и подающие цанги и другие детали, к которым предъявляются требования повышенной износостойкости, и детали, работающие без ударных нагрузок.

________________________________________

Химический состав

Химический элемент %

Кремний (Si) 0.17-0.37

Медь (Cu), не более 0.20

Марганец (Mn) 0.90-1.20

Никель (Ni), не более 0.25

Фосфор (P), не более 0.035

Хром (Cr), не более 0.25

Сера (S), не более 0.035

________________________________________

Механические свойства

Механические свойства

Термообработка, состояние поставки Сечение, мм 0,2, МПа B, МПа 5, % , % HRCэ

Сталь категорий: 3,3А,3Б,3В,3Г,4,4А,4Б. Закалка 830 °С, масло, отпуск 470 °С. Образцы 785 980 8 30

Листы нормализованные и горячекатаные 80 730 12

Закалка 800-820 °С, масло. Отпуск 340-380 °С, воздух. 20 1220 1470 5 10 44-49

Закалка 790-820 °С, масло. Отпуск 550-580 °С, воздух. 60 690 880 8 30 30-35

Механические свойства при повышенных температурах

t испытания, °C 0,2, МПа B, МПа 5, % , %

Закалка 830 °С, масло. Отпуск 350 °С.

200 1370 1670 15 44

300 1220 1370 19 52

400 980 1000 20 70

Механические свойства в зависимости от температуры отпуска

t отпуска, °С 0,2, МПа B, МПа 5, % , % KCU, Дж/м2 HRCэ

Закалка 830 °С, масло.

200 1790 2200 4 30 5 61

400 1450 1670 8 48 29 46

600 850 880 15 51 76 30

________________________________________

Технологические свойства

Температура ковки

Начала 1250, конца 780-760. Охлаждение заготовок сечением до 100 мм производится на воздухе, сечения 101-300 мм — в мульде.

Свариваемость

не применяется для сварных конструкций. КТС — без ограничений.

Обрабатываемость резанием

В закаленном и отпущенном состоянии при НВ 240 и B = 820 МПа K тв.спл. = 0,85, K б.ст. = 0,80.

Склонность к отпускной способности

склонна при содержании Mn>=1\%

Флокеночувствительность

малочувствительна

________________________________________

Температура критических точек

Критическая точка °С

Ac1 721

Ac3 745

Ar3 720

Ar1 670

Mn 270

________________________________________

Ударная вязкость

Ударная вязкость, KCU, Дж/см2

Состояние поставки, термообработка +20 0 -20 -30 -70

Закалка 830 С. Отпуск 480 С. 110 69 27 23 12

________________________________________

Предел выносливости

-1, МПа -1, МПа B, МПа 0,2, МПа Термообработка, состояние стали

725 431 Закалка 810 С, масло. Отпуск 400 С.

480 284 Закалка 810 С, масло. Отпуск 500 С.

578 1470 1220 НВ 393-454 [84]

647 1420 1280 НВ 420

725 1690 1440 НВ 450

________________________________________

Прокаливаемость

Закалка 800 °С.

Расстояние от торца, мм / HRC э

1.5 3 4.5 6 9 12 15 18 27 39

58,5-66 56,5-65 53-64 49,5-62,5 41,5-56 38,5-51,5 35,5-50,5 34,5-49,5 35-47,5 31-45

Кол-во мартенсита, % Крит.диам. в воде, мм Крит.диам. в масле, мм Крит. твердость, HRCэ

50 30-57 10-31 52-54

90 До 38 До 16 59-61

________________________________________

Физические свойства

Температура испытания, °С 20 100 200 300 400 500 600 700 800 900

Модуль нормальной упругости, Е, ГПа 215 213 207 200 180 170 154 136 128

Модуль упругости при сдвиге кручением G, ГПа 84 83 80 77 70 65 58 51 48

Плотность, pn, кг/см3 7850 7830 7800 7730

Коэффициент теплопроводности Вт/(м •°С) 37 36 35 34 32 31 30 29 28

Температура испытания, °С 20- 100 20- 200 20- 300 20- 400 20- 500 20- 600 20- 700 20- 800 20- 900 20- 1000

Коэффициент линейного расширения (a, 10-6 1/°С) 11.8 12.6 13.2 13.6 14.1 14.6 14.5 11.8

Удельная теплоемкость (С, Дж/(кг • °С)) 490 510 525 560 575 590 625 705

Если надо то могу файлик этот скинуть на мыло…