Вальцы для профильной трубы своими руками чертежи и видео

Для качественного осуществления строительного процесса необходимо иметь полный перечень инструмента. При работе с трубами не обойтись без трубогиба – специальное устройство, с помощью которого профильной трубе можно придать правильно изогнутой формы. Но профессиональное оборудование стоит денег, поэтому рассмотрим, как можно сделать вальцы своими руками.

Виды

Основываясь на особенностях конструкции и источнике используемой силы, направленной на изгиб труб, инструмент можно разделить на такие виды:

- С электроприводом. Это устройство для изменения формы труб практически полностью автоматизировано и не требует силы человека для осуществления рабочего процесса. Оно позволяет, за максимально короткий отрезок времени, придавать большому количеству элементов нужных форм.

- На гидравлике. Наличие установленного пресса с гидравлическим приводом разрешает изогнуть трубу любого диаметра – сила устройства очень большая.

- Ручные. Такие вальцы имеют небольшие размеры, что упрощает транспортировку, но их работа подразумевает наличие у человека определенной силы, необходимой для изгиба профильной трубы.

Первые два типа в большей степени изготавливаются на заводах или соответствующих предприятиях, поэтому остановимся на ручных вальцах, возможность изготовления которых своими руками вполне реальна. Трубогиб

Как работают?

Для осуществления изгиба профильной трубы, нужно:

- Разместить трубу на подающих вальцах устройства.

- Прижать трубу к любому из двух вальцов, наращивая силу прижима до тех пор, пока элемент не начнет изгибаться под нужным углом.

- Включить механизм передачи. Труба начнет проходить через устройство и по всей длине получиться равномерный изгиб.

Если с первого раза не получается желаемый результат – операция проводится повторно, но уже с измененной силой прижима.

Изготовление трубогиба своими руками

Самодельный трубогиб

Самостоятельное изготовление – процесс вполне осуществимый в домашних условиях, но требующий от исполнителя некоторых навыков проведения механических работ. Не менее важно выбрать правильный чертеж, по которому и будут изготавливаться все детали будущего механизма в точном соответствии.

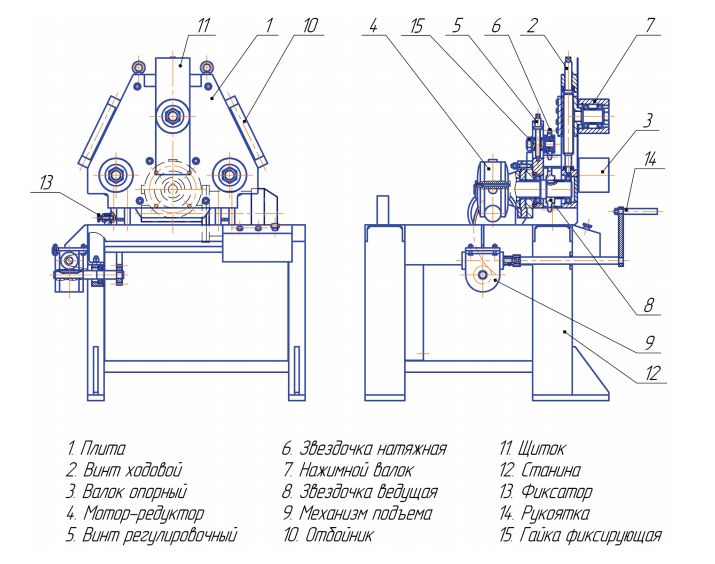

В зависимости от того, какой выбран чертеж, механизм может иметь следующие элементы:

- Опорная рама.

- Вальцы. В большинстве случаев их 3: 2 обводных и 1 прижимной.

- Подшипники.

- Привод.

- Направляющие кольца.

- Стопор (нужен, чтобы и фиксировать определенный уровень изгиба).

- Шток для подачи валка прижима.

Этапы сборки:

- Основание должно выдерживать большие нагрузки – для его изготовления своими руками используют швеллер, а лучше – трубчатый каркас.

- Часть, которая будет отвечать за подачу усилия для изгиба, выполняют из П-образного каркаса. В его верх вваривается гайка. В этом случае используется струбцина с резьбой. В шпильку вкручивается болт подходящего диаметра и на его конец приваривается круглая металлическая пятка.

- Для изготовления механизма подачи нужно найти цепь от мотоцикла или велосипеда. На вальцы привариваются 2 звездочки: 1 на деформирующий и 1 на ведомый. Натягивается цепь и проверяется. Только после того, как убедились, что вальцы с натянутой цепью вращаются без затруднений – приваривается ручка.

- Вальцы должны иметь высокий уровень прочности, который позволит не поддаваться воздействию профильной трубы (нужно гнуть трубы, а не наоборот). Их можно изготовить из обычной стали, которая после вытачивания должна быть закалена.

- Для крепления вальцов используют подшипники качения, которые устанавливаются на станинах (расположены на стаканах).

Обратите внимание.

Конструкция может быть усовершенствована гидравлическим домкратом. Он устанавливается под станиной. Это позволит передавать изгибающее усилие с помощью давления поступающего типа на верхние вальцы подачи.

Покупать станок или делать самому?

Ручной трубогиб своими руками

Сравнивать самодельные механизмы с покупными не имеет смысла. Но, если выполнять работу при самостоятельном изготовлении правильно, выбран хороший чертеж и нет необходимости в ежедневном использовании трубогиба – лучше обойтись без лишних трат (особенно, если учитывать стоимость на устройства подобного назначения).

Перед началом работы определите степень предполагаемой нагрузки на устройство и предусмотрите возможность его изготовления с применением электропривода. Также нужно учитывать, что чем функциональнее будет трубогиб, тем меньше останется возможностей для его транспортировки – с увеличением функций растет и масса.

Выбирайте понятные чертежи и выполняйте работу в полном их соответствии. Тогда механизм, сделанный собственноручно, будет выполнять качественные изгибы и прослужит много лет.

Тогда механизм, сделанный собственноручно, будет выполнять качественные изгибы и прослужит много лет.

Вальцы для профильной трубы своими руками чертежи размеры. Виды вальцов для профильной трубы – особенности, предназначение, использование

ГлавнаяРазноеВальцы для профильной трубы своими руками чертежи размерычертеж и инструкция по сборке

Зачастую в домашнем хозяйстве во время проведения всевозможных ремонтных работ необходимо особым образом выгнуть кусок трубы, и в этом случае нужно подумать о том, как изготовить своими руками вальцы для профильной трубы. Естественно, проще всего купить профессиональные вальцы в строительном магазине, но не у каждого найдутся лишние деньги на это устройство.

Сделать так, чтобы материал трубы принял нужную форму можно и при помощи обычной горелки. Этот способ не редко практикуется, но мастер сталкивается с некоторыми сложностями:

- получить изделие ровным почти невозможно, это объясняется неправильным распределением усилий и неточностью движений;

- необходим упор и, как результат, много физической силы;

- возникает необходимость в наличии большого рычага, чтобы изменить форму.

Чтобы получить качественный результат, нужно использовать вальцы. При помощи них профильную трубу можно легко преобразить своими руками.

Обычные вальцы представляют собой конструкцию, которая имеет специальный рычаг, приводящая в работу несколько стальных валов, проходя сквозь которые металлическая труба получает необходимую изогнутую форму. Чтобы сделать вальцы своими руками в домашних условиях, нужно иметь под рукой необходимые чертежи и досконально знать принцип устройства. Самодельные вальцы для изгиба профильных труб будут иметь хорошую производительность и достойное качество, если будет точно соблюдена техника их сборки.

Виды вальцов и особенности работы

Самыми популярными являются вальцы с приводом ручного типа. Это универсальное устройство чаще всего имеет относительно небольшой вес и компактные размеры. У мастера не должно появиться вопросов с их размещением их в домашней мастерской.

Ручные вальцы

Ручные вальцы используют для гибки разных профильных заготовок, они не имеют электропривода, а соответственно, могут работать почти в любых условиях. Как правило, это ручное устройство изготавливается из прочной металлической станины и подающих валец, сделанных в форме небольших цилиндров.

Как правило, это ручное устройство изготавливается из прочной металлической станины и подающих валец, сделанных в форме небольших цилиндров.

Вальцы соединены друг с другом цепной передачей, она и приводит их в движение. Помимо этого, на вальцах находятся небольшие струбцины. Чтобы вальцы могли производить нужную деформацию профиля, их дополнительно оснащают специальной передающей трубкой.

Чтобы сделать необходимую работу на этом станке, мастеру нужно приложить некоторое физическое усилие, потому на больших предприятиях они не применяются. Удобней всего работать на вальцах, оборудованных электроприводом. Металлическая труба, которую нужно согнуть, протягивается через рабочую зону с помощью мощного электрического двигателя. По внешнему виду станки отдаленно похожи на ручные модели, отличие только в том, что в специальном отсеке установлен электрический двигатель. Как правило, электрические вальцы применяются в промышленном производстве.

Гидроприводные вальцы

Следующий тип вальцов для гибки труб, который устанавливается на производственных предприятиях, оборудован специальным гидроприводом. Эти станки имеют довольно большие размеры и обладают достаточной мощностью, что дает возможность производить работу почти с любым видом металлов. Гидроприводные вальцы выполняют большой объем работы за довольно короткое время.

Эти станки имеют довольно большие размеры и обладают достаточной мощностью, что дает возможность производить работу почти с любым видом металлов. Гидроприводные вальцы выполняют большой объем работы за довольно короткое время.

Отличие самодельных вальцов

По большому счету, домашнему мастеру не нужно иметь под рукой профессиональное оборудование, оснащенное электромотором или гидроприводом. Эти устройства имеют очень сложную конструкцию, а также требуют для самостоятельной установки наличие дорогих составляющих.

Как правило, в повседневной жизни сталкиваются с необходимость выполнить деформацию разных профильных изделий очень редко. Потому в домашних условиях достаточно иметь ручной станок, который при этом можно очень просто изготовить своими руками. Все, что необходимо — это соответствующий инструмент, рабочее место и определенный комплект составляющих.

Чтобы конструкция, изготовленная в домашних условиях, могла легко справиться с поставленной задачей, и прослужило владельцу в течение долгих лет, нужно во время сборки соблюдать некоторые правила.

- Все комплектующие для устройства нужно выбирать максимально прочные и качественные, без каких-то изъянов. Зачастую все необходимые составляющие можно найти у себя в хозяйстве.

- Прежде чем начинать работы по изготовлению, нужно тщательно изучить чертежи, которые создадут полное представление о принципе работы вальцов ручного типа.

Если точно соблюдать все этапы работ, и выбрать только качественные элементы, то гибочное устройство получится долговечным и надежным.

Последовательность сборки

Начинать изготовление вальца своими руками нужно с каркаса. Он обязан получиться максимально жестким и прочным. Для его сборки желательно использовать трубчатый металл, но подходит и швеллер необходимого сечения.

Деформирующий элемент каркаса необходимо собрать П-образной формы, и на его верхнюю часть нужно закрепить с помощью сварки гайку. Производя данную работу, нужно использовать струбцину, она в обязательном порядке должна быть с резьбой. Затем нужно ввернуть гайку в соответствующую шпильку, сечение которой обязано подходить по своему диаметру.

На конец гайки нужно с помощью сварки закрепить круглую стальную пятку. Для удобства можно установить гидравлический домкрат. Его нужно закрепить в нижней части основания станины, то есть, так, деформация будет происходить под действием поступающей силы на находящиеся в верхней части подающие вальцы.

Затем нужно сделать функциональный и надежный механизм подачи. Для этого необходимо использовать металлическую цепь. Можно взять велосипедную цепь. Одну из звездочек надо закрепить на деформирующем валу, а другую — на ведомом. Затем в обязательном порядке необходимо аккуратно натянуть велосипедную цепь и лишь после этого можно пробовать вращать соответствующую ручку.

Чтобы самому выточить вальцы нужных размеров, можно использовать обычную легированную сталь. Подготовленные вальцы нужно обязательно подвергнуть закалке. Не забывайте, что полученные таким способом вальцы, по прочности обязаны в значительной мере превосходить тот материал, с которым вы в дальнейшем будете работать на станке.

Фиксируются вальцы на станок с помощью подшипников качения. Закреплять их нужно максимально прочно так, чтобы они не прогнулись и не соскочили во время работы гибочного станка.

Рекомендации профессионалов

Чтобы изготовить самостоятельно устройство, при помощи которого можно будет довольно легко делать деформацию металлической трубы, не нужно иметь какими-то особые знания. Любой домашний мастер, имеющий даже небольшой опыт в строительстве, может это выполнить за небольшой промежуток времени.

Самое важное в данном случае — иметь под рукой весь нужный инструмент и материал. Если устройство будет изготовлено из качественных комплектующих, с соблюдением всех правил, то можно будет решить совершенно любые задачи, даже очень сложные.

Во время сборки этого оборудования нужно в обязательном порядке установить радиальную регулировку. Это даст возможность, если необходимо, быстро изменять размер зазора между рабочими частями устройства. Также нужно подумать и о возможности регулировки углового зазора, что значительно облегчит работу на вальце.

Во время работы на вальце нужно соблюдать технику безопасности. Помимо этого, сам станок не должен представлять какой-то опасности. При сборке устройства своими руками, нужно максимально защитить все рабочие части, таким образом, предотвратив все вероятные риски нанесения травмы. В некоторых случаях самодельный валец по своим характеристикам даже может превосходить заводские станки.

Оцените статью: Поделитесь с друзьями!stanok.guru

Станок для усиления профильной трубы своими руками чертежи

Главная » Станок » Станок для усиления профильной трубы своими руками чертежиЧертёж к станочку для усиления профильной трубы. — Сообщество «Сделай Сам» на DRIVE2

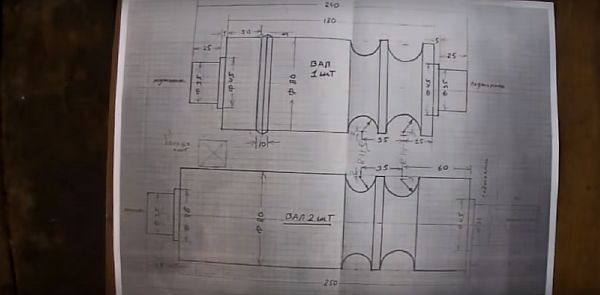

Восстановил чертежи по вашим просьбам, выкладываю на всеобщее обозрение;

второй вал нужно делать подлиннее, под ручку

два ролика, одинаковые

подшипники,4 шт

звёздочки,4шт, цепь и подшипники, всё от грм 406

Можно сделать и проще, если найти, подобрать две одинаковые шестерни, которые будут на валах. И относительно их, тогда выточить ролики и валы.Я сделал из того, что было под руками. Две пластины 300*300мм, толщиной я думаю не меньше 5мм(у меня была 10ка), сложил вместе и прихватил, что бы просверлить отверстия под валы(16мм).Чертёж отверстий не зарисовал, но вымерить я думаю будет не трудно.Оденете ролики на валы и узнаете расстояние по центрам валов.Чем ближе ролики друг к другу тем лучше. Сначала собирайте валы на пластину, где будут звёздочки, цепь, потом ролики, потом вторая пластина.Потом одел цепь, вымерил где будут крепится ещё две звёздочки.Когда всё подогнал(цепную передачу), снял пластину с противоположной стороны, ролики прихватил к валам(заранее сделал большим сверлом потаи для сварки) с одной стороны.Одел обратно пластину, приварил низ и верх. Вроде бы всё, если что то упустил или не понятно, спрашивайте, постараюсь пояснить.

И относительно их, тогда выточить ролики и валы.Я сделал из того, что было под руками. Две пластины 300*300мм, толщиной я думаю не меньше 5мм(у меня была 10ка), сложил вместе и прихватил, что бы просверлить отверстия под валы(16мм).Чертёж отверстий не зарисовал, но вымерить я думаю будет не трудно.Оденете ролики на валы и узнаете расстояние по центрам валов.Чем ближе ролики друг к другу тем лучше. Сначала собирайте валы на пластину, где будут звёздочки, цепь, потом ролики, потом вторая пластина.Потом одел цепь, вымерил где будут крепится ещё две звёздочки.Когда всё подогнал(цепную передачу), снял пластину с противоположной стороны, ролики прихватил к валам(заранее сделал большим сверлом потаи для сварки) с одной стороны.Одел обратно пластину, приварил низ и верх. Вроде бы всё, если что то упустил или не понятно, спрашивайте, постараюсь пояснить.после усиления

Ролики желательно точить из металла покрепче, так как то место которым давит на трубу раскатывается.www.drive2.ru

Вальцы для профильной трубы своими руками: чертеж и инструкция по сборке

Зачастую в домашнем хозяйстве во время проведения всевозможных ремонтных работ необходимо особым образом выгнуть кусок трубы, и в этом случае нужно подумать о том, как изготовить своими руками вальцы для профильной трубы. Естественно, проще всего купить профессиональные вальцы в строительном магазине, но не у каждого найдутся лишние деньги на это устройство.

Естественно, проще всего купить профессиональные вальцы в строительном магазине, но не у каждого найдутся лишние деньги на это устройство.

Сделать так, чтобы материал трубы принял нужную форму можно и при помощи обычной горелки. Этот способ не редко практикуется, но мастер сталкивается с некоторыми сложностями:

- получить изделие ровным почти невозможно, это объясняется неправильным распределением усилий и неточностью движений;

- необходим упор и, как результат, много физической силы;

- возникает необходимость в наличии большого рычага, чтобы изменить форму.

Чтобы получить качественный результат, нужно использовать вальцы. При помощи них профильную трубу можно легко преобразить своими руками.

Обычные вальцы представляют собой конструкцию, которая имеет специальный рычаг, приводящая в работу несколько стальных валов, проходя сквозь которые металлическая труба получает необходимую изогнутую форму. Чтобы сделать вальцы своими руками в домашних условиях, нужно иметь под рукой необходимые чертежи и досконально знать принцип устройства. Самодельные вальцы для изгиба профильных труб будут иметь хорошую производительность и достойное качество, если будет точно соблюдена техника их сборки.

Самодельные вальцы для изгиба профильных труб будут иметь хорошую производительность и достойное качество, если будет точно соблюдена техника их сборки.

Виды вальцов и особенности работы

Самыми популярными являются вальцы с приводом ручного типа. Это универсальное устройство чаще всего имеет относительно небольшой вес и компактные размеры. У мастера не должно появиться вопросов с их размещением их в домашней мастерской.

Ручные вальцы

Ручные вальцы используют для гибки разных профильных заготовок, они не имеют электропривода, а соответственно, могут работать почти в любых условиях. Как правило, это ручное устройство изготавливается из прочной металлической станины и подающих валец, сделанных в форме небольших цилиндров.

Вальцы соединены друг с другом цепной передачей, она и приводит их в движение. Помимо этого, на вальцах находятся небольшие струбцины. Чтобы вальцы могли производить нужную деформацию профиля, их дополнительно оснащают специальной передающей трубкой.

Чтобы сделать необходимую работу на этом станке, мастеру нужно приложить некоторое физическое усилие, потому на больших предприятиях они не применяются. Удобней всего работать на вальцах, оборудованных электроприводом. Металлическая труба, которую нужно согнуть, протягивается через рабочую зону с помощью мощного электрического двигателя. По внешнему виду станки отдаленно похожи на ручные модели, отличие только в том, что в специальном отсеке установлен электрический двигатель. Как правило, электрические вальцы применяются в промышленном производстве.

Гидроприводные вальцы

Следующий тип вальцов для гибки труб, который устанавливается на производственных предприятиях, оборудован специальным гидроприводом. Эти станки имеют довольно большие размеры и обладают достаточной мощностью, что дает возможность производить работу почти с любым видом металлов. Гидроприводные вальцы выполняют большой объем работы за довольно короткое время.

Отличие самодельных вальцов

По большому счету, домашнему мастеру не нужно иметь под рукой профессиональное оборудование, оснащенное электромотором или гидроприводом. Эти устройства имеют очень сложную конструкцию, а также требуют для самостоятельной установки наличие дорогих составляющих.

Эти устройства имеют очень сложную конструкцию, а также требуют для самостоятельной установки наличие дорогих составляющих.

Как правило, в повседневной жизни сталкиваются с необходимость выполнить деформацию разных профильных изделий очень редко. Потому в домашних условиях достаточно иметь ручной станок, который при этом можно очень просто изготовить своими руками. Все, что необходимо — это соответствующий инструмент, рабочее место и определенный комплект составляющих.

Чтобы конструкция, изготовленная в домашних условиях, могла легко справиться с поставленной задачей, и прослужило владельцу в течение долгих лет, нужно во время сборки соблюдать некоторые правила.

- Все комплектующие для устройства нужно выбирать максимально прочные и качественные, без каких-то изъянов. Зачастую все необходимые составляющие можно найти у себя в хозяйстве.

- Прежде чем начинать работы по изготовлению, нужно тщательно изучить чертежи, которые создадут полное представление о принципе работы вальцов ручного типа.

Если точно соблюдать все этапы работ, и выбрать только качественные элементы, то гибочное устройство получится долговечным и надежным.

Последовательность сборки

Начинать изготовление вальца своими руками нужно с каркаса. Он обязан получиться максимально жестким и прочным. Для его сборки желательно использовать трубчатый металл, но подходит и швеллер необходимого сечения.

Деформирующий элемент каркаса необходимо собрать П-образной формы, и на его верхнюю часть нужно закрепить с помощью сварки гайку. Производя данную работу, нужно использовать струбцину, она в обязательном порядке должна быть с резьбой. Затем нужно ввернуть гайку в соответствующую шпильку, сечение которой обязано подходить по своему диаметру.

На конец гайки нужно с помощью сварки закрепить круглую стальную пятку. Для удобства можно установить гидравлический домкрат. Его нужно закрепить в нижней части основания станины, то есть, так, деформация будет происходить под действием поступающей силы на находящиеся в верхней части подающие вальцы.

Затем нужно сделать функциональный и надежный механизм подачи. Для этого необходимо использовать металлическую цепь. Можно взять велосипедную цепь. Одну из звездочек надо закрепить на деформирующем валу, а другую — на ведомом. Затем в обязательном порядке необходимо аккуратно натянуть велосипедную цепь и лишь после этого можно пробовать вращать соответствующую ручку.

Чтобы самому выточить вальцы нужных размеров, можно использовать обычную легированную сталь. Подготовленные вальцы нужно обязательно подвергнуть закалке. Не забывайте, что полученные таким способом вальцы, по прочности обязаны в значительной мере превосходить тот материал, с которым вы в дальнейшем будете работать на станке.

Фиксируются вальцы на станок с помощью подшипников качения. Закреплять их нужно максимально прочно так, чтобы они не прогнулись и не соскочили во время работы гибочного станка.

Рекомендации профессионалов

Чтобы изготовить самостоятельно устройство, при помощи которого можно будет довольно легко делать деформацию металлической трубы, не нужно иметь какими-то особые знания. Любой домашний мастер, имеющий даже небольшой опыт в строительстве, может это выполнить за небольшой промежуток времени.

Любой домашний мастер, имеющий даже небольшой опыт в строительстве, может это выполнить за небольшой промежуток времени.

Самое важное в данном случае — иметь под рукой весь нужный инструмент и материал. Если устройство будет изготовлено из качественных комплектующих, с соблюдением всех правил, то можно будет решить совершенно любые задачи, даже очень сложные.

Во время сборки этого оборудования нужно в обязательном порядке установить радиальную регулировку. Это даст возможность, если необходимо, быстро изменять размер зазора между рабочими частями устройства. Также нужно подумать и о возможности регулировки углового зазора, что значительно облегчит работу на вальце.

Во время работы на вальце нужно соблюдать технику безопасности. Помимо этого, сам станок не должен представлять какой-то опасности. При сборке устройства своими руками, нужно максимально защитить все рабочие части, таким образом, предотвратив все вероятные риски нанесения травмы. В некоторых случаях самодельный валец по своим характеристикам даже может превосходить заводские станки.

- Автор: Виталий Данилович Орлов

- Распечатать

stanok.guru

Чертёж к станочку для усиления профильной трубы. — Community «Сделай Сам» on DRIVE2

Восстановил чертежи по вашим просьбам, выкладываю на всеобщее обозрение;

второй вал нужно делать подлиннее, под ручку

два ролика, одинаковые

подшипники,4 шт

звёздочки,4шт, цепь и подшипники, всё от грм 406

Можно сделать и проще, если найти, подобрать две одинаковые шестерни, которые будут на валах.И относительно их, тогда выточить ролики и валы.Я сделал из того, что было под руками. Две пластины 300*300мм, толщиной я думаю не меньше 5мм(у меня была 10ка), сложил вместе и прихватил, что бы просверлить отверстия под валы(16мм).Чертёж отверстий не зарисовал, но вымерить я думаю будет не трудно.Оденете ролики на валы и узнаете расстояние по центрам валов.Чем ближе ролики друг к другу тем лучше. Сначала собирайте валы на пластину, где будут звёздочки, цепь, потом ролики, потом вторая пластина. Потом одел цепь, вымерил где будут крепится ещё две звёздочки.Когда всё подогнал(цепную передачу), снял пластину с противоположной стороны, ролики прихватил к валам(заранее сделал большим сверлом потаи для сварки) с одной стороны.Одел обратно пластину, приварил низ и верх. Вроде бы всё, если что то упустил или не понятно, спрашивайте, постараюсь пояснить.

Потом одел цепь, вымерил где будут крепится ещё две звёздочки.Когда всё подогнал(цепную передачу), снял пластину с противоположной стороны, ролики прихватил к валам(заранее сделал большим сверлом потаи для сварки) с одной стороны.Одел обратно пластину, приварил низ и верх. Вроде бы всё, если что то упустил или не понятно, спрашивайте, постараюсь пояснить.после усиления

Ролики желательно точить из металла покрепче, так как то место которым давит на трубу раскатывается.www.drive2.com

Вальцы для профильной трубы своими руками чертежи и видео

Для качественного осуществления строительного процесса необходимо иметь полный перечень инструмента. При работе с трубами не обойтись без трубогиба – специальное устройство, с помощью которого профильной трубе можно придать правильно изогнутой формы. Но профессиональное оборудование стоит денег, поэтому рассмотрим, как можно сделать вальцы своими руками.

Виды

Основываясь на особенностях конструкции и источнике используемой силы, направленной на изгиб труб, инструмент можно разделить на такие виды:

- С электроприводом. Это устройство для изменения формы труб практически полностью автоматизировано и не требует силы человека для осуществления рабочего процесса. Оно позволяет, за максимально короткий отрезок времени, придавать большому количеству элементов нужных форм.

- На гидравлике. Наличие установленного пресса с гидравлическим приводом разрешает изогнуть трубу любого диаметра – сила устройства очень большая. Но огромными габаритами и невозможностью переноса с места на место они проигрывают мобильным моделям.

- Ручные. Такие вальцы имеют небольшие размеры, что упрощает транспортировку, но их работа подразумевает наличие у человека определенной силы, необходимой для изгиба профильной трубы.

Первые два типа в большей степени изготавливаются на заводах или соответствующих предприятиях, поэтому остановимся на ручных вальцах, возможность изготовления которых своими руками вполне реальна.

ТрубогибКак работают?

Для осуществления изгиба профильной трубы, нужно:

- Разместить трубу на подающих вальцах устройства.

- Прижать трубу к любому из двух вальцов, наращивая силу прижима до тех пор, пока элемент не начнет изгибаться под нужным углом.

- Включить механизм передачи. Труба начнет проходить через устройство и по всей длине получиться равномерный изгиб.

Если с первого раза не получается желаемый результат – операция проводится повторно, но уже с измененной силой прижима.

Изготовление трубогиба своими руками

Самодельный трубогибСамостоятельное изготовление – процесс вполне осуществимый в домашних условиях, но требующий от исполнителя некоторых навыков проведения механических работ. Не менее важно выбрать правильный чертеж, по которому и будут изготавливаться все детали будущего механизма в точном соответствии.

В зависимости от того, какой выбран чертеж, механизм может иметь следующие элементы:

- Опорная рама.

- Вальцы. В большинстве случаев их 3: 2 обводных и 1 прижимной.

- Подшипники.

- Привод.

- Направляющие кольца.

- Стопор (нужен, чтобы и фиксировать определенный уровень изгиба).

- Шток для подачи валка прижима.

Этапы сборки:

- Основание должно выдерживать большие нагрузки — для его изготовления своими руками используют швеллер, а лучше – трубчатый каркас.

- Часть, которая будет отвечать за подачу усилия для изгиба, выполняют из П-образного каркаса. В его верх вваривается гайка. В этом случае используется струбцина с резьбой. В шпильку вкручивается болт подходящего диаметра и на его конец приваривается круглая металлическая пятка.

- Для изготовления механизма подачи нужно найти цепь от мотоцикла или велосипеда. На вальцы привариваются 2 звездочки: 1 на деформирующий и 1 на ведомый. Натягивается цепь и проверяется. Только после того, как убедились, что вальцы с натянутой цепью вращаются без затруднений – приваривается ручка.

- Вальцы должны иметь высокий уровень прочности, который позволит не поддаваться воздействию профильной трубы (нужно гнуть трубы, а не наоборот). Их можно изготовить из обычной стали, которая после вытачивания должна быть закалена.

- Для крепления вальцов используют подшипники качения, которые устанавливаются на станинах (расположены на стаканах).

Обратите внимание. Конструкция может быть усовершенствована гидравлическим домкратом. Он устанавливается под станиной. Это позволит передавать изгибающее усилие с помощью давления поступающего типа на верхние вальцы подачи.

Покупать станок или делать самому?

Ручной трубогиб своими рукамиСравнивать самодельные механизмы с покупными не имеет смысла. Но, если выполнять работу при самостоятельном изготовлении правильно, выбран хороший чертеж и нет необходимости в ежедневном использовании трубогиба – лучше обойтись без лишних трат (особенно, если учитывать стоимость на устройства подобного назначения).

Перед началом работы определите степень предполагаемой нагрузки на устройство и предусмотрите возможность его изготовления с применением электропривода. Также нужно учитывать, что чем функциональнее будет трубогиб, тем меньше останется возможностей для его транспортировки – с увеличением функций растет и масса.

Выбирайте понятные чертежи и выполняйте работу в полном их соответствии. Тогда механизм, сделанный собственноручно, будет выполнять качественные изгибы и прослужит много лет.

Чертежи трубогиба для профильной трубы обновлено: Ноябрь 25, 2017 автором: kranch0 (Пока оценок нет) Загрузка… Читайте по темеjsnip.ru

i-perf.ru

Вальцы для профильной трубы своими руками

Так называемые вальцы, используемые для работы с металлическими заготовками, представляют собой станок особого класса, посредством которого вы сможете получать гнутые профили любой степени сложности.

Основным функциональным узлом такого механизма являются валки, выполненные в виде вращающихся цилиндров, в промежутке между которыми и осуществляется формовка исходной трубной заготовки. У различных моделей вальцов число таких цилиндров может быть различным (обычно их устанавливается от 3-х до 5-ти штук).

Виды валковых механизмов

Вальцы ручные

Известно несколько моделей механизмов этого класса, различающихся как по виду привода, так и по своим рабочим характеристикам. Это следующие устройства:

- вальцы ручного типа;

- электрические вальцы;

- валковые механизмы, оснащённые гидравлическим приводом.

Вальцы с гидравлическим приводом

Ручные вальцы для профильной трубы своими руками удобны, практичны в применении и имеют сравнительно небольшие размеры. У хорошего хозяина, который решит приобрести этот инструмент, скорее всего, не возникнет проблем с его установкой или обслуживанием. Вальцы состоят обычно из следующих частей:

- Массивное основание (станина).

- Подающие и приёмные вальцы, соединённые между собой посредством цепной передачи.

- Комплект специальных струбцин.

Ручное приспособление оборудуется специальной трубой, служащей направляющей для изгибаемой заготовки. Человек, обращающийся с таким механизмом, должен обладать «недюжей» физической силой. Вот почему подобные станки больше всего подходят для работы с небольшими трубными изделиями, производимыми в минимальных количествах.

Вальцы электрические

Электрические аналоги обладают заметно большей производительностью, так как исполнительный механизм, протягивающий трубу через вальцы, приводится во вращение при помощи электрического мотора. Результативность автоматической протяжки заметно повышается, так что такое оборудование используется очень часто на производствах, ориентированных на выпуск больших количеств изделий.

Что касается механизмов с гидравлическим приводом, то они отличаются от всех представленных выше приспособлений повышенной мощностью и могут быть отнесены к разряду капитального промышленного оборудования.

Вальцы домашней сборки

Изготовленные самостоятельно

В том случае, если вы решили заняться самостоятельными ремонтными работами – без так называемого «трубогиба» вам вряд ли удастся обойтись. Это утверждение относится в основном к тем бытовым операциям, которые напрямую связаны с использованием гнутых трубных профилей.

Самостоятельная сборка вальцов в принципе возможна; причём главное здесь – это придерживаться определенных инструкций. Кроме того, сама процедура монтажа механизмов потребует от исполнителя определённых навыков в проведении механических работ и не всем новичкам будет под силу.

Перед началом сборочных процедур вам следует подготовить все комплектующие изделия, в качестве которых допускается использовать различные запчасти, всегда имеющиеся в наличии почти у каждого заботливого хозяина.

Порядок сборки

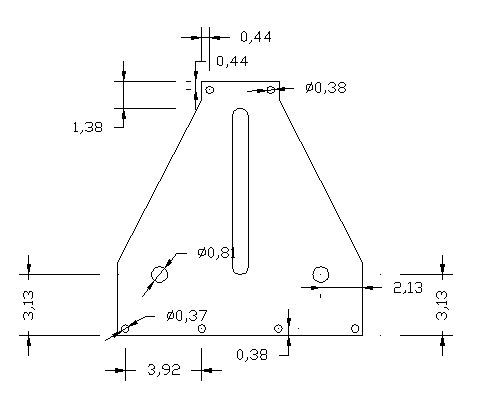

Изготовление вальцов чертеж

Порядок поэтапной сборки этого бытового механизма выглядит примерно следующим образом:

- В первую очередь собирается основание (станина), для монтажа которой можно использовать трубчатый каркас или швеллер подходящего типоразмера.

- Вертикальная опора изготавливается из каркаса, имеющего обычный П-образный профиль, в верхней открытой части которого устанавливается деформирующий элемент вальцового механизма. Следует отметить, что для её крепежа вам потребуется специальная струбцина, оснащённая подходящей резьбой. При подобном способе монтажа вертикальной опоры её нижняя часть закрепляется непосредственно под станиной; при этом деформационное усилие получается за счёт направленного давления на расположенные по краям вальцы подачи.

- Для реализации механизма подачи вальцов для профилированных труб своими руками вам потребуется специальная передаточная цепь (её роль может исполнить старая цепь от велосипеда). При наличии последней вам нужно будет подобрать две звездочки от старых велосипедов и закрепить их на подающем и ведомом валах. После установки цепи на звёздочки следует должным образом натянуть её, а затем (после проверки на лёгкость хода) перейти к монтажу ручки подачи.

- В качестве материала для изготовления самих вальцов рекомендуем вам воспользоваться обычной закалённой сталью.

Комплект деталей для вальцов

В готовом валковом механизме должна быть предусмотрена так называемая радиальная регулировка, посредством которой вы сможет изменять величину зазора между рабочими валками. Помимо этого, неплохо было предусмотреть и возможность осуществления угловой (осевой) регулировки.

Видео

Секреты работы с использованием вальцового механизма:

kakpravilnosdelat.ru

заводские и самодельные для трубогиба своими руками, чертежи ручных вальцов

Содержание:

Вальцы для профильной трубы – это инструмент, который известен далеко не всем. Что же он представляет собой и для чего нужен?

Немного о профильной трубе

Традиционные круглые трубные изделия более привычны для обывателя. Они используется для систем водоснабжения, водоотведения, в качестве кабельной оболочки и много другого. Профильная труба имеет не совсем обычную форму.

Профиль трубного изделия может иметь разную форму, однако наибольшей популярностью пользуются следующие виды:

- Овал. Изделия такого профиля встречается в радиаторных системах и в качестве элементов декоративных конструкций.

- Квадрат или прямоугольник. Такой профиль находит применение при строительстве несущих конструкций. Объясняется это большой прочностью изделий при поперечной нагрузке. Вес, при котором обычная труба сгибается, профильная труба прямоугольной или квадратной формы выдерживает без изменения формы.

Способы монтажа несущих конструкций

При монтаже несущих конструкций состыковка элементов выполняется двумя способами:

- С помощью сварки. Соединение элементов сваркой отличаются прочностью и долговечностью. Особенно это важно в тех местах, где на соединение оказывается большое давление.

- С помощью болтов. Такое соединение более выгодно, так как не у всех найдется сварочный аппарат. Болтами могут соединяться элементы теплиц, навесов и стеллажей.

Несущие части, на которые планируется большая нагрузка, лучше выполнять с использованием двутавров или швеллеров. Эти элементы не так красивы, но имеют высокую прочность по сравнению с профильной трубой.

Создание криволинейных поверхностей

В несущих конструкциях профильная труба играет роль горизонтальной, вертикальной или наклонной опоры для балконов, перекрытий или крыши. А вот для навесов, козырьков или теплиц необходимо создать криволинейную поверхность.

Объясняется это несколькими причинами:

- Эстетическое восприятие. На зрение и психику человека округлые формы оказывают успокаивающее воздействие.

- Ветер и осадки. Обтекаемая форма не служит препятствием ветру, поэтому при сильных порывах округленной поверхности практически ничего не угрожает. Помимо этого на круглые формы не задерживают осадки в виде дождя и снега.

Для создания криволинейной поверхности необходимо согнуть материал. Выполнить это действие можно при нагревании отдельных участков газовой горелкой.

Это самый простой способ изгиба, но у него есть некоторые недостатки:

- Во-первых, для его выполнения требуется большой рычаг, крепкий упор трубного изделия и огромные физические усилия.

- Во-вторых, таким способом невозможно добиться равномерного изгиба.

Создать ровный сектор окружности можно с помощью вальцов.

Виды вальцов

Для производства профильной трубы и ее изгиба в домашних и заводских условиях требуются совершенно разные инструменты.

Заводское производство

Вальцевание – это главная технологическая операция в процессе изготовления профилированных трубных изделий.

Весь цикл выглядит следующим образом:

- Плоские заготовки сворачиваются в цилиндр, место соединения сваривают.

- Полученное изделие прокатывают через вальцы, где под большим давлением происходит формирование нужного профиля.

- Выполняется проверка качества швов.

- Изделия прокаливают для снятия остаточных напряжений от деформации.

Для изготовления больших объемов заводы используют соответствующее оборудование. Например, на полноценном прокатном стане крупного предприятия вальцы для трубогиба имеют вес в несколько десятков тонн, а прилагаемое на них усилие может достигать нескольких сотен тонн. При этом здесь используется не ручной привод, а оборудование с электроприводом.

Домашнее производство

Выполненные своими руками вальцы для трубогиба должны отвечать совсем другим требованиям:

- Легкость. Оборудование должно перемещаться без особых усилий.

- Компактность. В небольшом помещении крупные габариты станка только усложнят рабочий процесс.

- Экономичность. Для быстрого проката заготовок можно использовать мощные электромоторы. Однако такое потребление электричества требует больших затрат на его оплату. Помимо этого для работы на таком оборудовании необходимо иметь соответствующую проводку, которая может выдержать высокую мощность.

В домашних условиях используют два вида вальцов: электроприводные (с моторами мощностью до 1.5 кВт) и ручные.

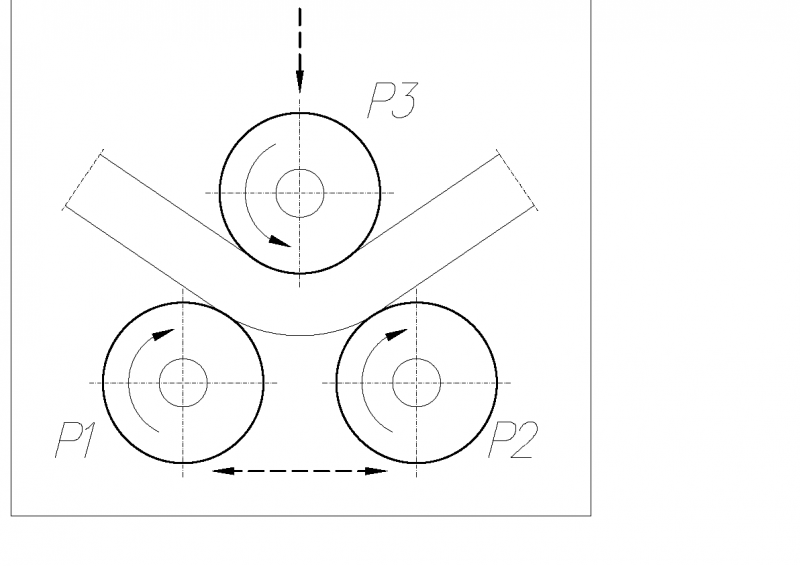

Ручные вальцы для профильной трубы – это самый простой вариант. Такое приспособление состоит из трех стальных валиков, два из которых расположены на одной горизонтали, а третий валик опускается между ними по принципу струбцины с помощью винтового механизма. К одному из валиков, лежащих на одной линии, прикреплена ручка, которая приводит его в движение. Принцип работы такого механизма также прост, как и его устройство: на два валика укладывается профильная труба, сверху она прижимается третьим валиком, который под давлением изгибает трубу. Вращением рукоятки на одном из валиков труба прокатывается через вальцы. В результате по всей длине получается ровный изгиб.

Если на самодельных вальцах для профильной трубы сделать поперечные желоба, то можно будет гнуть круглую не профилированную трубу.

Сделанные своими руками вальцы для профильной трубы можно использовать для изготовления элементов теплиц и навесов в небольшом объеме. Для производства большого количества конструкций такое приспособление не подходит.

Гнуть трубу профильную на вальцах с электроприводом намного легче. Протяжкой и деформацией трубы занимается несложный механизм, состоящий из электромотора небольшой мощности и редуктора. Большой коэффициент передачи на редукторе обеспечивает работу механизма с мотором малой мощности.

Используя различные чертежи вальцов для профильной трубы, можно не искать подходящее оборудование, а сделать его своими руками.

trubaspec.com

Вальцы для профильной трубы своими руками чертежи и видео

Для качественного осуществления строительного процесса необходимо иметь полный перечень инструмента. При работе с трубами не обойтись без трубогиба – специальное устройство, с помощью которого профильной трубе можно придать правильно изогнутой формы. Но профессиональное оборудование стоит денег, поэтому рассмотрим, как можно сделать вальцы своими руками.

Виды

Основываясь на особенностях конструкции и источнике используемой силы, направленной на изгиб труб, инструмент можно разделить на такие виды:

- С электроприводом. Это устройство для изменения формы труб практически полностью автоматизировано и не требует силы человека для осуществления рабочего процесса. Оно позволяет, за максимально короткий отрезок времени, придавать большому количеству элементов нужных форм.

- На гидравлике. Наличие установленного пресса с гидравлическим приводом разрешает изогнуть трубу любого диаметра – сила устройства очень большая. Но огромными габаритами и невозможностью переноса с места на место они проигрывают мобильным моделям.

- Ручные. Такие вальцы имеют небольшие размеры, что упрощает транспортировку, но их работа подразумевает наличие у человека определенной силы, необходимой для изгиба профильной трубы.

Первые два типа в большей степени изготавливаются на заводах или соответствующих предприятиях, поэтому остановимся на ручных вальцах, возможность изготовления которых своими руками вполне реальна.

Трубогиб

Как работают?

Для осуществления изгиба профильной трубы, нужно:

- Разместить трубу на подающих вальцах устройства.

- Прижать трубу к любому из двух вальцов, наращивая силу прижима до тех пор, пока элемент не начнет изгибаться под нужным углом.

- Включить механизм передачи. Труба начнет проходить через устройство и по всей длине получиться равномерный изгиб.

Если с первого раза не получается желаемый результат – операция проводится повторно, но уже с измененной силой прижима.

Изготовление трубогиба своими руками

Самодельный трубогиб

Самостоятельное изготовление – процесс вполне осуществимый в домашних условиях, но требующий от исполнителя некоторых навыков проведения механических работ. Не менее важно выбрать правильный чертеж, по которому и будут изготавливаться все детали будущего механизма в точном соответствии.

В зависимости от того, какой выбран чертеж, механизм может иметь следующие элементы:

- Опорная рама.

- Вальцы. В большинстве случаев их 3: 2 обводных и 1 прижимной.

- Подшипники.

- Привод.

- Направляющие кольца.

- Стопор (нужен, чтобы и фиксировать определенный уровень изгиба).

- Шток для подачи валка прижима.

Этапы сборки:

- Основание должно выдерживать большие нагрузки — для его изготовления своими руками используют швеллер, а лучше – трубчатый каркас.

- Часть, которая будет отвечать за подачу усилия для изгиба, выполняют из П-образного каркаса. В его верх вваривается гайка. В этом случае используется струбцина с резьбой. В шпильку вкручивается болт подходящего диаметра и на его конец приваривается круглая металлическая пятка.

- Для изготовления механизма подачи нужно найти цепь от мотоцикла или велосипеда. На вальцы привариваются 2 звездочки: 1 на деформирующий и 1 на ведомый. Натягивается цепь и проверяется. Только после того, как убедились, что вальцы с натянутой цепью вращаются без затруднений – приваривается ручка.

- Вальцы должны иметь высокий уровень прочности, который позволит не поддаваться воздействию профильной трубы (нужно гнуть трубы, а не наоборот). Их можно изготовить из обычной стали, которая после вытачивания должна быть закалена.

- Для крепления вальцов используют подшипники качения, которые устанавливаются на станинах (расположены на стаканах).

Обратите внимание. Конструкция может быть усовершенствована гидравлическим домкратом. Он устанавливается под станиной. Это позволит передавать изгибающее усилие с помощью давления поступающего типа на верхние вальцы подачи.

Покупать станок или делать самому?

Ручной трубогиб своими руками

Сравнивать самодельные механизмы с покупными не имеет смысла. Но, если выполнять работу при самостоятельном изготовлении правильно, выбран хороший чертеж и нет необходимости в ежедневном использовании трубогиба – лучше обойтись без лишних трат (особенно, если учитывать стоимость на устройства подобного назначения).

Перед началом работы определите степень предполагаемой нагрузки на устройство и предусмотрите возможность его изготовления с применением электропривода. Также нужно учитывать, что чем функциональнее будет трубогиб, тем меньше останется возможностей для его транспортировки – с увеличением функций растет и масса.

Выбирайте понятные чертежи и выполняйте работу в полном их соответствии. Тогда механизм, сделанный собственноручно, будет выполнять качественные изгибы и прослужит много лет.

jsnip.ru

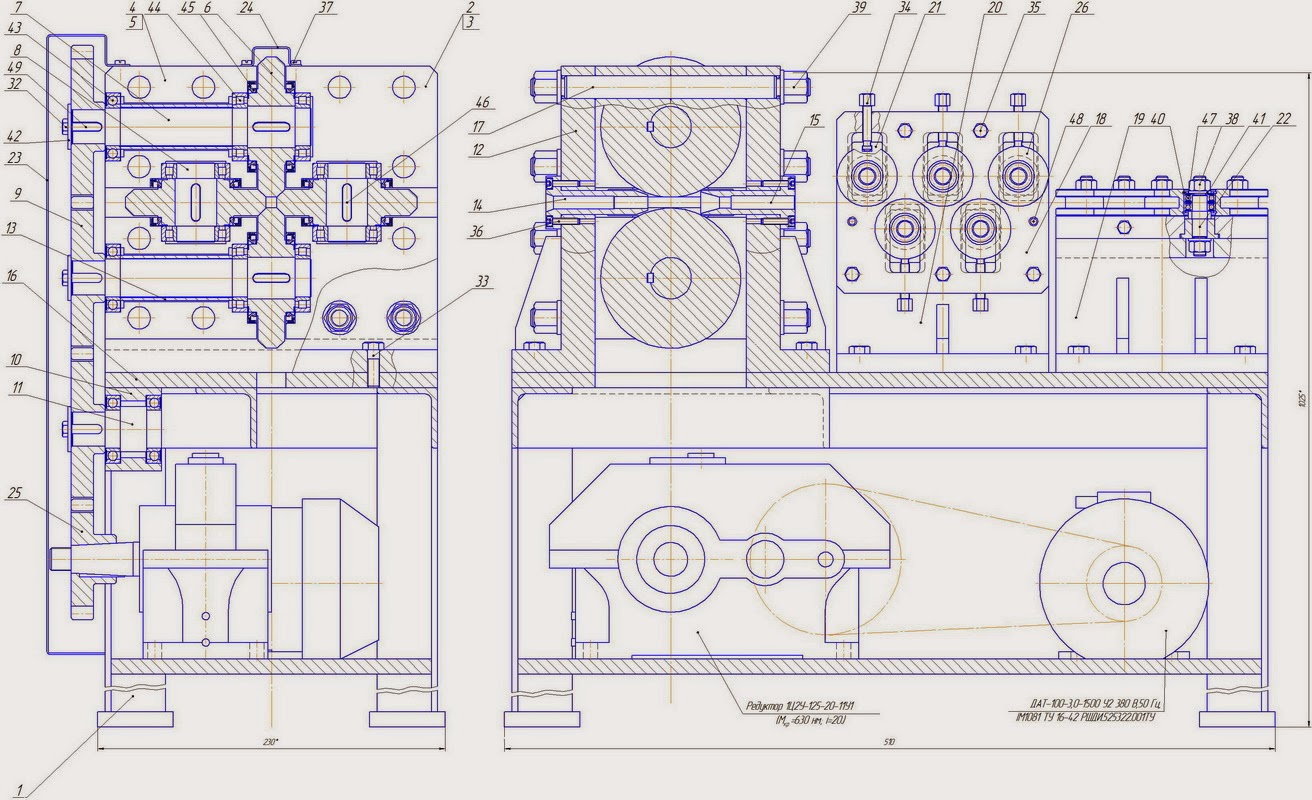

Делаем профилегиб станок своими руками

Профилегибочный станок. Для чего он нужен?

Универсальный производственный гибочный станок

О назначении профилегибочного станка говорит его название. Это сгибание металлических профильных труб в целях получения определённого радиуса закругления на необходимом участке или по всей длине заготовки. Воспользовавшись профилегибом, или по-другому трубогибом, можно выполнить несколько технологических операций с металлопрокатом различного типа:

- сгибание металлического прутка или арматуры, включая заготовки из пружинистой стали;

- гибка профильного металлопроката квадратного или прямоугольного типа;

- получение колен из круглых труб или их сгибание под нужным углом;

- скругление деталей любой длины из сортового проката (уголки, двутавры, швеллеры).

Существует несколько моделей гибочных станков. Одни позволяют прилагать усилия только на определённом участке заготовки. Другие прокатывают трубу между роликами, осуществляя давление по всей длине. Почему-то именно последние получили у специалистов название «профилегибы», хотя и те и другие напрямую относятся к оборудованию одного типа. Кстати, прокатывание заготовки позволяет без предварительного нагрева получить изделие сложной конфигурации, причём изгибы можно сделать под углом от 1° до 360° в произвольных плоскостях.

Профилегиб прокатного типа

Так же, как и промышленные аналоги, самодельные профилегибы имеют электрический привод или работают на мускульной тяге. Разумеется, использование электродвигателя позволяет не только облегчить процесс обработки заготовок, но и значительно его ускорить.

Классификация профилегибов

В зависимости от типа привода, который, в свою очередь, непосредственно влияет на мощность и производительность станка, профилегибы разделяют на несколько типов.

Гидравлические станки

Профилегибочный станок с гидравлическим приводом. Мощный и очень дорогой

Гидравлические трубогибы представляют собой промышленное оборудование, поэтому имеют высокую мощность и предназначены для стационарной установки. Такие агрегаты используют преимущественно в условиях мелкосерийного и серийного производства, когда требуется получить большое количество однотипных заготовок. Гидравлический привод полностью снимает нагрузку с оператора, предоставляя ему возможность управления станком нажатием кнопок.

Достоинства гидравлических станков:

- высокая скорость работы;

- полное отсутствие ручного труда;

- простота эксплуатации;

- возможность изгиба профиля большого сечения.

К недостаткам устройств этого типа относится высокая стоимость, стационарная конструкция и сложность, обусловленная применением гидравлического привода.

Электрические профилегибы

Электрический профилегиб с винтовой передачей. Недорого и функционально

Гибочные станки, использующие электромоторы, также представляют собой стационарное оборудование, поскольку требуют подключения к электрической сети. Электропривод обычно сочетается с винтовой передачей, что удешевляет стоимость оборудования, однако и делает невозможным изгиб профилей большого сечения. Именно поэтому такие станки встречаются на небольших предприятиях и даже в частных мастерских. Кстати, существуют конструкции самодельных устройств с электрическим приводом, которые функционируют никак не хуже заводских аналогов.

Достоинства электрических профилегибов:

- относительно низкая стоимость;

- скорость обработки заготовок;

- простота конструкции;

- высокая точность сгибания;

- возможность применения цифровых технологий управления станком.

К недостаткам можно отнести всё то же отсутствие мобильности и невозможность сгибания профилей увеличенного размера.

Ручные станки

Ручной профилегиб. Дешёвый, мобильный вариант

Ручное гибочное оборудование отличается простотой, компактностью и низкой стоимостью. Благодаря несложной конструкции с приводными валиками и подвижным роликом, работа с профилегибами этого типа не требует никакой квалификации. При необходимости станок можно легко перенести к месту монтажа, а доступная цена подобных устройств обуславливает их широкое применение в домашнем хозяйстве. Конечно, конструкция не лишена и недостатков:

- нет возможности точно контролировать радиус изгиба;

- увеличенное время обработки заготовок;

- высокие физические нагрузки на оператора;

- обработка профилей с небольшим поперечным сечением.

Преимущества и простота конструкции ручных профилегибов делают их привлекательными для изготовления в кустарных условиях, поэтому такие станки получили огромную популярность у домашних умельцев. Кстати, ручные гибочные приспособления можно перенести в среднюю категорию, при необходимости дополнив конструкцию электрическим приводом.

Конструкция и принцип действия гибочных агрегатов

Конструкция простейшего профилегиба прокатного типа

Основными элементами профилегибочного станка являются валы, закреплённые на прочной металлической станине. При этом пара прокатных валиков отвечает за продольное перемещение заготовки, а подвижный ролик обеспечивает нажатие на деталь. В зависимости от конструкции агрегата, усилие прижима регулируют в широких пределах при помощи винтовой пары, домкрата или гидравлического механизма. Прокатные валики приводятся в действие при помощи электродвигателя или вручную. Последний вариант применяется на небольших приспособлениях и чаще всего повторяется умельцами в домашних условиях.

Кроме этого, существуют и другие конструкции профилегибов:

- агрегаты с левым подвижным роликом используют для получения спиралей. Чаще всего такие станки оснащаются ЧПУ и позволяют сгибать детали, точно контролируя градиент гибки;

- станки с подвижными нижними валами сгибают габаритные заготовки, поэтому оснащаются гидравлическим приводом. Наличие контроллера положения каждого вала позволяет получать детали сложной формы, вплоть до закручивания заготовок в спирали;

- модели, в которых все ролики являются подвижными, представляют собой элиту профилегибочного оборудования и могут работать с деталями любой конфигурации и толщины.

Основным отличием профилегибочных станков от другого трубогибочного оборудования заключается в том, что конфигурация заготовки меняется не загибом вокруг неподвижного ролика, а методом холодного проката. Это позволяет изменять конфигурацию заготовок любого сечения и длины. Подобная конструкция и послужит основой для самодельного станка, который мы предлагаем сделать самостоятельно.

Схема, которая показывает принцип работы прокатного трубогиба

Необходимые инструменты и материалы

Для изготовления станка для гибки профильных труб понадобится достаточно большое количество деталей, однако это не значит, что все позиции из списка придётся покупать. Преимущественное число необходимых материалов найдётся в любом гараже или мастерской. Вот то, что потребуется в процессе работы:

Инструмент, который понадобится в процессе работы, найдётся у каждого мастера:

- угловая шлифовальная машина;

- электрическая дрель;

- набор свёрл по металлу;

- молоток;

- сварочный аппарат;

- набор рожковых и торцевых ключей.

Единственная трудность, с которой придётся столкнуться, это изготовление приводных валиков и нажимного ролика. Возможность выточить их из заготовки на токарном станке есть лишь у счастливых обладателей подобного оборудования. Тем не менее, не стоит отчаиваться — в любой организации найдётся токарь, который недорого изготовит детали по представленным чертежам. Остальные элементы станка можно использовать б/у.

Всё, что понадобится для изготовления профилегиба

Механизм цепной передачи можно позаимствовать от привода газораспределительного механизма автомобильных двигателей, а корпуса подшипников (и сами подшипники) — из старой сельхозтехники.

Варианты изготовления ручных профилегибочных станков

Чтобы изготовить профилегибочный станок, необязательно в точности повторять существующую конструкцию. Намного проще создать устройство по собственным чертежам, исходя из того, что есть под рукой. Это позволит сэкономить время и деньги и даст возможность сконструировать приспособление, которое идеально подойдёт как по назначению, так и по месту для установки. Именно поэтому в сети можно найти множество приспособлений, использующих один и тот же принцип, но различающихся по исполнению.

Чертёж трубогиба с радиальным воздействием на заготовку

Одна из конструкций позволяет выполнять радиальное сгибание прямоугольных профильных труб благодаря использованию двух роликов, один из которых является подвижным, а другой — опорным (направляющим). Деформация заготовки по нужному радиусу осуществляется нажатием и перемещением рабочего ролика вокруг направляющего. Корпус устройства изготавливают из стального листа толщиной до 8 мм и металлических уголков. Чтобы избежать непроизвольного смещения заготовки, перед сгибанием её зажимают между неподвижным роликом и специально установленным упором.

Самодельный прокатный станок для гибки для профильных труб

Более универсальным является станок прокатного типа, конструкция которого описана выше.

Кроме того, существуют и другие, по-настоящему простые конструкции, позволяющие сгибать трубы по шаблону. К сожалению, качество и точность выполняемой деформации оставляют желать лучшего, а для получения другого радиуса придётся изготавливать новый шаблон.

Приспособления для гибки труб по шаблону

При изготовлении ручного станка следует учесть некоторые моменты:

- чтобы при сгибании габаритных заготовок профилегиб не опрокидывался, его станину делают устойчивой и массивной. Лучшим материалом для изготовления можно считать швеллер или двутавровую балку;

- вальцы станка должны иметь низкую шероховатость и повышенную твёрдость. Лучше, если их конфигурация будет повторять форму профилей самых используемых размеров;

- конструкция корпуса должна обеспечивать изменение расстояния между осями приводных валов. Увеличенная дистанция позволит прокатывать заготовки с большим поперечным сечением, тогда при уменьшении межосевого расстояния можно будет получать изгибы малого радиуса;

- рычаг привода должен обеспечивать лёгкость вращения при работе, поэтому его не следует делать слишком коротким.

Большинство соединений при изготовлении профилегиба выполняют при помощи сварочного аппарата. Тем не менее, полностью обойтись без болтовых соединений не удастся — подвижные элементы конструкции крепятся именно таким способом.

Изготовление прокатной конструкции своими руками

Для самостоятельного изготовления рекомендуем воспользоваться наиболее распространённой конструкцией профилегибочного станка с двумя нижними валами и нажимным роликом. Проще всего установить на агрегат ручной привод, который при необходимости можно будет легко переоборудовать в электрический.

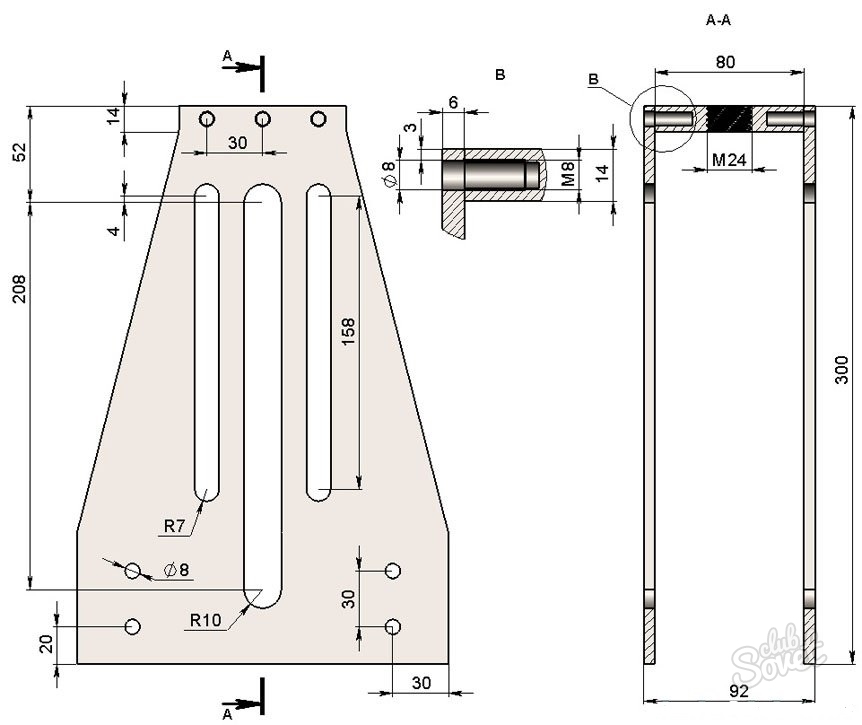

Чертежи устройства

Как уже говорилось, профилегиб лучше спроектировать самостоятельно, исходя из собственных условий и предпочтений. В работе можно ориентироваться на чертежи станков, которыми с удовольствием делятся изготовившие их мастера.

Чертёж профилегиба

Чертёж профилегиба

Чертёж профилегиба

Инструкция по сборке

- Изготовление приводных (опорных) валов и ролика. Эту работу лучше доверить токарю, после чего детали необходимо закалить.

Изготовление валов и опорных колец придётся доверить токарю

Можно изготовить цилиндрические валики без проточек под профильные трубы. В таком случае на каждый вал изготавливают по два ограничительных кольца. Такие цилиндрические насадки устанавливают с учётом ширины заготовки и фиксируют при помощи болтов.

- Подшипники устанавливают в обоймы. Если нет возможности использовать заводские детали, то их можно также выточить на токарном станке.

Опоры валов с установленными подшипниками

- На валы примеряют звёздочки и определяют расположение шпоночных канавок. Пазы под шпонку можно нарезать при помощи дрели и напильника или дремеля.

Шпоночный паз можно сделать дрелью

- В ограничительных насадках сверлят отверстия и нарезают резьбу под зажимные болты.

Резьба для фиксации ограничительных колец

- Изготавливают площадку для установки прижимного ролика. Для этого берут толстую металлическую пластину или швеллер, в котором сверлят по две пары отверстий для крепления обойм с подшипниками. Кроме того, на обратной стороне будет установлен гидравлический домкрат, поэтому в некоторых случаях придётся срезать одну полку швеллера.

Опорная площадка верхнего ролика

- Прикручивают прижимной вал и приваривают к площадке проушины из гаек М8 для крепления пружин.

- При помощи сварочного оборудования изготавливают опорные ноги и станину. Особое внимание следует уделить той части корпуса, в которой будет находиться опорная площадка верхнего ролика. Уголки, которые будут её формировать, должны быть ровными, а при их монтаже следует тщательно соблюдать геометрию, используя измерительное оборудование.

Станина с установленной площадкой верхнего ролика

- Площадку с установленным роликом подвешивают на пружинах к верхней поперечине станины.

Пружины дадут возможность приводить домкрат в начальное положение

- В опорной раме сверлят ряд отверстий, которые будут обеспечивать переменное расстояние между валами. Важно точно выдерживать расстояния, поскольку при смещении подшипниковых узлов перпендикулярность установки будет нарушена, вследствие чего заготовку будет зажимать в процессе прокатки.

- Устанавливают опорные валы. Монтируют ведомую и ведущую звёздочки и приводную цепь.

Монтаж приводных валов и звёздочек

- В опорной раме станины прорезают паз под натяжной ролик. Натяжитель устанавливают на станок и устраняют провисание цепи.

Натяжитель позволит избежать провисания цепи

- Из стального прутка диаметром 20 мм изготавливают ручку привода станка. На ту её часть, за которую держат рукой, монтируют отрезок металлической трубки, смещение которой ограничивают большой шайбой, приваренной к торцу ручки.

Правильно изготовленная ручка не будет натирать руки

- На верхнюю площадку устанавливают домкрат и фиксируют его при помощи болтов и гаек.

Установка домкрата — финальная стадия работы

- Проводят испытания станка на отрезке профильной трубы. Для этого заготовку укладывают на нижние валы и прижимают к ним при помощи домкрата. Вращением ручки устройство приводят в действие. Пробуют различное усилие прижатия и его влияние на радиус закругления детали.

После того как профилегибочный станок будет испробован, его следует очистить от ржавчины, обработать антикоррозионным составом и покрасить. Тем самым вы сможете защитить металл от влаги, а приспособление получит законченный, эстетичный вид.

После окрашивания станок приобретает законченный вид

Видео: самодельный профилегиб в действии

Изготовленный по нашей инструкции профилегибочный станок способен выполнять те же функции, что и промышленное оборудование. С той минуты, когда вы запустите аппарат, сгибание профильных труб при помощи физической силы и кустарных способов останется в прошлом. Скорость и качество изготовления металлоконструкций отныне переходит на новую ступень. Это тот уровень, при котором ваши изделия будет невозможно отличить от заводской продукции, та степень мастерства, когда построенные сооружения станут невольными свидетелями вашего умения и трудолюбия.

Благодаря разносторонним увлечениям пишу на разные темы, но самые любимые — техника, технологии и строительство. Возможно потому, что знаю множество нюансов в этих областях не только теоретически, вследствие учебы в техническом университете и аспирантуре, но и с практической стороны, так как стараюсь все делать своими руками. Оцените статью: Поделитесь с друзьями!postroika.biz

Вальцы для профильной трубы своими руками: чертежи, рекомендации

Очень часто в домашнем хозяйстве при проведении различных ремонтных работ требуется особым образом согнуть кусок трубы, и в этом случае следует задуматься о том, как самостоятельно собрать вальцы для профильной трубы своими руками.

Этот специальный станок, который при минимальных усилиях способен справиться практически с любой трубой, должен иметь в своем арсенале каждый заботливый хозяин.

Конечно, легче всего приобрести профессиональные вальцы в специализированном магазине, однако не у каждого найдутся лишние средства на данное устройство.

Обыкновенные вальцы представляют собой устройство, которое имеет специальный рычаг, приводящий в движение несколько металлических валов, проходя через которые металлическая заготовка приобретает необходимую загнутую форму.

Чтобы самостоятельно сделать вальцы в домашних условиях, необходимо иметь под рукой соответствующие чертежи и досконально понять принцип работы.

Самодельные вальцы для загибки металлических заготовок будут обладать достойным качеством и хорошей производительностью, если будет в точности соблюдена технология их сборки.

Особенности работы и виды вальцов

Наиболее распространенными являются вальцы с ручным приводом. Данное универсальное устройство, как правило, имеет компактные размеры и сравнительно небольшой вес.

У мастера не должно возникнуть проблем с их размещением в своей мастерской.

Ручные вальцы, предназначенные для гибки различных металлических заготовок, не имеют электрического привода, а значит, смогут работать практически в любых условиях.

В большинстве случаев такое ручное устройство состоит из металлической прочной станины, а также подающих валец, которые выполнены в виде небольших цилиндров.

Соединены они между собой цепной передачей, которая и приводит при необходимости их в движение. Кроме этого, вальцы имеют небольшие струбцины.

Для того чтобы вальцы смогли производить необходимую деформацию заготовки, их дополнительно оборудуют специальной передающей трубой.

Для того чтобы выполнить необходимую работу на таком устройстве, мастер должен приложить определенное физическое усилие, поэтому на больших производствах они не используются.

Более всего удобно работать на вальцах, которые оборудованы электрическим приводом. Металлическая заготовка, которую необходимо погнуть, протягивается через рабочую область при помощи достаточно мощного электрического мотора.

По внешнему виду они отдаленно напоминают ручные модели, отличие состоит в том, что в специальном месте смонтирован электродвигатель.

Электрические вальцы чаще всего и используются на больших предприятиях.

Еще один вид вальцов для гибки заготовок из металла, который используется на промышленных предприятиях, имеет специальный гидропривод.

Они имеют достаточно внушительные размеры и обладают большой мощностью, что позволяет производить работу практически с любым видом заготовок.

Гидроприводные вальцы могут выполнять большой объем необходимой работы за короткий промежуток времени.

Фото:

Особенности самодельных вальцов

Как показывает практика, домашнему мастеру нет необходимости иметь под рукой профессиональные вальцы, оснащенные гидроприводом или электромотором.

Такие устройства имеют не только достаточно сложную конструкцию, но и требуют для самостоятельной сборки наличие под рукой дорогостоящих составляющих.

В большинстве случаев в домашнем хозяйстве сталкиваются с необходимость осуществить деформацию различных металлических изделий крайне редко.

Поэтому домашнему мастеру достаточно иметь под рукой ручной вариант, который к тому же можно совершенно свободно собрать своими руками.

Все, что для этого потребуется — это определенный комплект составляющих, рабочее место и соответствующий инструмент.

Для того чтобы устройство, собранное в домашних условиях, смогло с легкостью справиться со своей задачей по предназначению и прослужило хозяину на протяжении многих лет, необходимо при сборке соблюдать определенные правила.

Прежде всего, все составляющие для устройства следует подбирать максимально качественные и прочные, без каких-либо дефектов. Очень часто все необходимые комплектующие материалы можно найти в собственном хозяйстве.

Кроме этого, перед тем, как начинать работы по сборке, рекомендуется изучить соответствующие чертежи, которые дадут полное представление о принципе работы ручных типов устройств.

Если в точности будут соблюдены все этапы работ, и использованы только качественные комплектующие, устройство для гибки получится не только надежным, но и долговечным.

Этапы сборки

Начинать сборку самодельного вальца следует с каркаса. Он должен получиться максимально прочным и жестким. Для его изготовления лучше взять трубчатый металл, однако подойдет и швеллер соответствующего сечения.

Деформирующую часть каркаса следует сделать П-образной формы, а на его верхней части необходимо будет укрепить при помощи сварки гайку.

Выполняя эту работу, следует использовать струбцину, которая должна в обязательном порядке иметь резьбу.

После этого следует ввернуть в соответствующую шпильку гайку, диаметр которой должен подходить по своему размеру.

На конец гайки необходимо будет, воспользовавшись сваркой, укрепить круглую металлическую пятку. Для удобства можно будет смонтировать гидравлический домкрат.

Его необходимо укрепить в нижней части каркаса станины и таким образом деформация будет осуществляться под воздействием поступающей силы на расположенные в верхней части вальцы подачи.

Далее следует сделать надежный и функциональный механизм подачи. Для этого следует взять металлическую цепь. Подойдет металлическая цепь от старого велосипеда.

Одну из звездочек необходимо будет укрепить на деформирующем валу, а вторую — на ведомом. После этого следует в обязательном порядке аккуратно натянуть установленную цепь и только после этого можно попробовать провернуть соответствующую ручку.

Для того чтобы самостоятельно выточить необходимых размеров вальцы, можно воспользоваться обыкновенной легированной сталью. Готовые вальцы необходимо будет обязательно закалить.

Следует помнить, что полученные таким образом вальцы, по прочности должны значительно превосходить тот материал, который впоследствии будет обрабатываться на станке.

Крепятся вальцы на устройство через подшипники качения. Крепить их следует максимально надежно так, чтобы они не соскочили и не прогнулись при работе вальца.

Видео:

Рекомендации и советы

Для того чтобы собрать самостоятельно устройство, с помощью которого можно будет достаточно легко производить деформацию профильной трубы, не нужно обладать какими-то профессиональными знаниями.

Любой домашний мастер, который имеет небольшие навыки в строительстве, сможет это сделать за короткий промежуток времени.

Главное в этом случае — иметь под рукой весь необходимый материал и инструмент. Если будет собрано устройство из качественных составляющих и по всем правилам, то можно будет решать абсолютно любые задачи, даже самые сложные.

При изготовлении данного оборудования следует обязательно предусмотреть радиальную регулировку. Это позволит при необходимости быстро менять величину зазора между рабочими механизмами устройства.

Также желательно подумать и о возможности регулировать угловой зазор, что еще больше упростит работу на вальце.

При работе на вальце следует соблюдать правила техники безопасности. Кроме этого, само устройство не должно представлять опасности.

При изготовлении устройства самостоятельно необходимо максимально защитить все рабочие механизмы, предотвратив, таким образом, все возможные риски нанесения травмы.

Самодельный валец в некоторых отдельных случаях по своим рабочим характеристикам может превосходить заводские изделия.

stroyremned.ru

Вальцы для профильной трубы своими руками: чертежи, рекомендации

Очень часто в домашнем хозяйстве при проведении различных ремонтных работ требуется особым образом согнуть кусок трубы, и в этом случае следует задуматься о том, как самостоятельно собрать вальцы для профильной трубы своими руками.

Этот специальный станок, который при минимальных усилиях способен справиться практически с любой трубой, должен иметь в своем арсенале каждый заботливый хозяин.

Конечно, легче всего приобрести профессиональные вальцы в специализированном магазине, однако не у каждого найдутся лишние средства на данное устройство.

Обыкновенные вальцы представляют собой устройство, которое имеет специальный рычаг, приводящий в движение несколько металлических валов, проходя через которые металлическая заготовка приобретает необходимую загнутую форму.

Чтобы самостоятельно сделать вальцы в домашних условиях, необходимо иметь под рукой соответствующие чертежи и досконально понять принцип работы.

Самодельные вальцы для загибки металлических заготовок будут обладать достойным качеством и хорошей производительностью, если будет в точности соблюдена технология их сборки.

Особенности работы и виды вальцов

Наиболее распространенными являются вальцы с ручным приводом. Данное универсальное устройство, как правило, имеет компактные размеры и сравнительно небольшой вес.

У мастера не должно возникнуть проблем с их размещением в своей мастерской.

Ручные вальцы, предназначенные для гибки различных металлических заготовок, не имеют электрического привода, а значит, смогут работать практически в любых условиях.

В большинстве случаев такое ручное устройство состоит из металлической прочной станины, а также подающих валец, которые выполнены в виде небольших цилиндров.

Соединены они между собой цепной передачей, которая и приводит при необходимости их в движение. Кроме этого, вальцы имеют небольшие струбцины.

Для того чтобы вальцы смогли производить необходимую деформацию заготовки, их дополнительно оборудуют специальной передающей трубой.

Для того чтобы выполнить необходимую работу на таком устройстве, мастер должен приложить определенное физическое усилие, поэтому на больших производствах они не используются.

Более всего удобно работать на вальцах, которые оборудованы электрическим приводом. Металлическая заготовка, которую необходимо погнуть, протягивается через рабочую область при помощи достаточно мощного электрического мотора.

По внешнему виду они отдаленно напоминают ручные модели, отличие состоит в том, что в специальном месте смонтирован электродвигатель.

Электрические вальцы чаще всего и используются на больших предприятиях.

Еще один вид вальцов для гибки заготовок из металла, который используется на промышленных предприятиях, имеет специальный гидропривод.

Они имеют достаточно внушительные размеры и обладают большой мощностью, что позволяет производить работу практически с любым видом заготовок.

Гидроприводные вальцы могут выполнять большой объем необходимой работы за короткий промежуток времени.

Фото:

Особенности самодельных вальцов

Как показывает практика, домашнему мастеру нет необходимости иметь под рукой профессиональные вальцы, оснащенные гидроприводом или электромотором.

Такие устройства имеют не только достаточно сложную конструкцию, но и требуют для самостоятельной сборки наличие под рукой дорогостоящих составляющих.

В большинстве случаев в домашнем хозяйстве сталкиваются с необходимость осуществить деформацию различных металлических изделий крайне редко.

Поэтому домашнему мастеру достаточно иметь под рукой ручной вариант, который к тому же можно совершенно свободно собрать своими руками.

Все, что для этого потребуется — это определенный комплект составляющих, рабочее место и соответствующий инструмент.

Для того чтобы устройство, собранное в домашних условиях, смогло с легкостью справиться со своей задачей по предназначению и прослужило хозяину на протяжении многих лет, необходимо при сборке соблюдать определенные правила.

Прежде всего, все составляющие для устройства следует подбирать максимально качественные и прочные, без каких-либо дефектов. Очень часто все необходимые комплектующие материалы можно найти в собственном хозяйстве.

Кроме этого, перед тем, как начинать работы по сборке, рекомендуется изучить соответствующие чертежи, которые дадут полное представление о принципе работы ручных типов устройств.

Если в точности будут соблюдены все этапы работ, и использованы только качественные комплектующие, устройство для гибки получится не только надежным, но и долговечным.

Этапы сборки

Начинать сборку самодельного вальца следует с каркаса. Он должен получиться максимально прочным и жестким. Для его изготовления лучше взять трубчатый металл, однако подойдет и швеллер соответствующего сечения.

Деформирующую часть каркаса следует сделать П-образной формы, а на его верхней части необходимо будет укрепить при помощи сварки гайку.

Выполняя эту работу, следует использовать струбцину, которая должна в обязательном порядке иметь резьбу.

После этого следует ввернуть в соответствующую шпильку гайку, диаметр которой должен подходить по своему размеру.

На конец гайки необходимо будет, воспользовавшись сваркой, укрепить круглую металлическую пятку. Для удобства можно будет смонтировать гидравлический домкрат.

Его необходимо укрепить в нижней части каркаса станины и таким образом деформация будет осуществляться под воздействием поступающей силы на расположенные в верхней части вальцы подачи.

Далее следует сделать надежный и функциональный механизм подачи. Для этого следует взять металлическую цепь. Подойдет металлическая цепь от старого велосипеда.

Одну из звездочек необходимо будет укрепить на деформирующем валу, а вторую — на ведомом. После этого следует в обязательном порядке аккуратно натянуть установленную цепь и только после этого можно попробовать провернуть соответствующую ручку.

Для того чтобы самостоятельно выточить необходимых размеров вальцы, можно воспользоваться обыкновенной легированной сталью. Готовые вальцы необходимо будет обязательно закалить.

Следует помнить, что полученные таким образом вальцы, по прочности должны значительно превосходить тот материал, который впоследствии будет обрабатываться на станке.

Крепятся вальцы на устройство через подшипники качения. Крепить их следует максимально надежно так, чтобы они не соскочили и не прогнулись при работе вальца.

Видео:

Рекомендации и советы

Для того чтобы собрать самостоятельно устройство, с помощью которого можно будет достаточно легко производить деформацию профильной трубы, не нужно обладать какими-то профессиональными знаниями.

Любой домашний мастер, который имеет небольшие навыки в строительстве, сможет это сделать за короткий промежуток времени.

Главное в этом случае — иметь под рукой весь необходимый материал и инструмент. Если будет собрано устройство из качественных составляющих и по всем правилам, то можно будет решать абсолютно любые задачи, даже самые сложные.

При изготовлении данного оборудования следует обязательно предусмотреть радиальную регулировку. Это позволит при необходимости быстро менять величину зазора между рабочими механизмами устройства.

Также желательно подумать и о возможности регулировать угловой зазор, что еще больше упростит работу на вальце.

При работе на вальце следует соблюдать правила техники безопасности. Кроме этого, само устройство не должно представлять опасности.

При изготовлении устройства самостоятельно необходимо максимально защитить все рабочие механизмы, предотвратив, таким образом, все возможные риски нанесения травмы.

Самодельный валец в некоторых отдельных случаях по своим рабочим характеристикам может превосходить заводские изделия.

для профильной трубы с размерами, чертежи, как сделать для круглой трубы, из тисков

На чтение 14 мин. Опубликовано

Сгибание трубы – полого цилиндра с определённой толщиной стенок – сопряжено с рядом неудобств. Из курса физики известно, что трубка из какого-либо материала почти не уступает в прочности сплошному пруту. Зато намного выигрывает у него в материалоёмкости и массе.

Поэтому труба в строительстве и изготовлении различных конструкций используется очень часто. И не менее часто требуется эту трубу согнуть, чтобы она смогла выполнить возложенную на неё функция. Для этого был придуман такой аппарат как трубогиб. Что он собой представляет, какова его конструкция и можно ли смастерить трубогиб своими руками?

Что это такое и для чего он нужен?