Преимущества пеллет (топливных гранул)

Пеллеты (топливные гранулы) — экологически чистый вид биотоплива. Пеллеты производят из предварительно измельченного и высушенного растительного сырья без химических закрепителей, которое прессуют под высоким давлением.

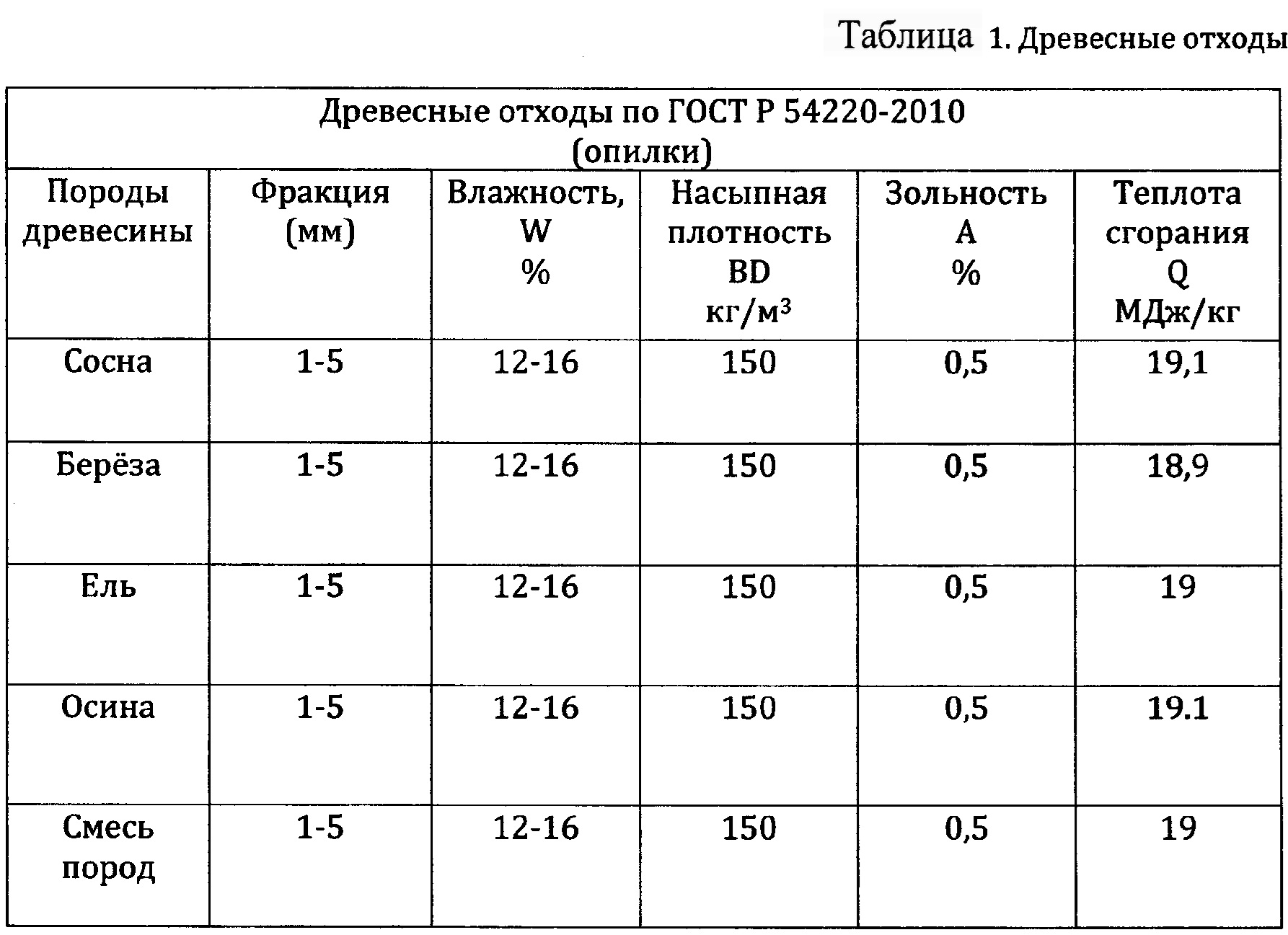

Сырьем для производства пеллет служат древесные отходы, которым необходимо переработка.

Вид и размеры пеллет

По внешнему показателю пеллеты представляют собой прессованные, цилиндрической формы материал, диаметром до 25 мм. Широкое применение получили пеллеты диаметром 6-10 мм.

Данная форма благоприятствует фактору сыпучесть и позволяет использовать все известные способы автоматизации в подающих устройствах котельных. Учитывая именно этот фактор, следует сказать, что пеллеты стали основным прессованным топливом в Европе.

Соломенные пеллеты используют еще в качестве подстилки для скота, а пеллеты из травы или сена считаются ценным кормом. По технологии производства пеллет за счет обработки паром, количество усваиваемых белков увеличивается.

Плотность пеллет, образованная под действием высокого давления, достигает 1, 25 т/м3. Влажность пеллет – 10…12%. Для сравнения: у сырой древесины уровень влажности составляет половину веса. Таким образом, пеллеты – это концентрированный источник энергии. По определению теплотворная способность пеллет в 5-7 раз превышает теплотворную способность сырья такого же объёма, и равна теплотворности каменного угля.

Область применения пеллет

Пеллеты используют в котельных и ТЭЦ широкого диапазона мощности — от каминов и котлов в частных домах до ТЭЦ мощностью более 500 МВт, которые расходуют 450 тыс. тонн пеллет в год.

Преимущества эксплуатации древесных гранул.

- Высокая теплотворная способность — 4,8 кВт/час/кг (средняя), сопоставимая с теплотворностью каменного угля.

- Транспортировка и простой способ хранения топливных гранул.

- Высокая насыпная плотность, 650 кг/м3 и сыпучесть.

- Дает возможность производить эффективную транспортировку на большие расстояния с помощью любого вида транспорта.

- По статистике объём, занимаемый пеллетами при сопоставимой теплотворности, в 5 раз ниже, чем у щепы, и равен объему угля.

- В процессе производства выполняется сушка, во время которой пеллеты биологически неактивны. Они не гниют в течение длительного времени и не утрачивают своих полезных свойств.

Автоматизация сжигания пеллет

Стандартный размер и устойчивость свойств пеллет дают возможность автоматически совершать перемещение и дозирование в сжигающих установках.

Небольшие относительные энергозатраты при производстве пеллет

Для производства пеллет необходимо 5% электроэнергии от энергоемкости пеллет и до 15-20% тепловой энергии, используя сырое сырье. Тепловая энергия получается из сырья для пеллет и учитывается в сырьевом балансе.

Безопасность

Влажность — 10-12%

Пыль <1%

Пеллеты производят из высушенного сырья, используя метод прессования. Пеллеты не расположены к самовоспламенению и не взрывоопасны.

Следующие важные параметры пеллет:

- Зольность

- Плотность

- Истираемость

Следует обратить внимание на то, что при сжигании пеллет в промышленных установках с автоматическим золоудалением, их зольность не имеет большого значения.

Экологичность

Использование полезных качеств пеллет благоприятствует снижению загрязнения атмосферы. Применение топливных гранул признано и поддерживается на государственном и межгосударственном уровнях (Киотский протокол), а также международными экологическими фондами (NEFCO, SIDA и др.) и общественными организациями. Использование биотоплива возведено в ранг национальных приоритетов многими странами.

Древесные пеллеты украинского производства | AW-Therm.com.ua

Топливные гранулы из древесины в Украине в настоящее выпускают десятки крупных и сотни мелких производителей, обеспечивая при этом потребности внутреннего рынка, а также экспортируя продукцию в развитые страны

Применение пеллет из древесины получило широкое распространение в мире ввиду чрезвычайного удобства их использования. В развитых странах они относятся к возобновляемым, экологически чистым природным ресурсам. Однако это во многом справедливо лишь в том случае, если для их производства используются специально высаженные быстрорастущие деревья. К таким породам относятся, например, тополь, ива. Отдельно можно отметить перспективность производства пеллет из отходов деревообработки.

В развитых странах они относятся к возобновляемым, экологически чистым природным ресурсам. Однако это во многом справедливо лишь в том случае, если для их производства используются специально высаженные быстрорастущие деревья. К таким породам относятся, например, тополь, ива. Отдельно можно отметить перспективность производства пеллет из отходов деревообработки.

По данным Украинского пеллетного союза, на сегодня в нашей стране зарегистрировано 347 предприятий по производству или продаже твердого биотоплива. За 2014 г. ними было произведено 380 тыс. т древесных пеллет и 178 тыс. т брикетов из древесины. Средняя мощность предприятий составляет 380 т в месяц. Хотя есть и заводы мощностью 5 или даже 10 тыс. т в год.

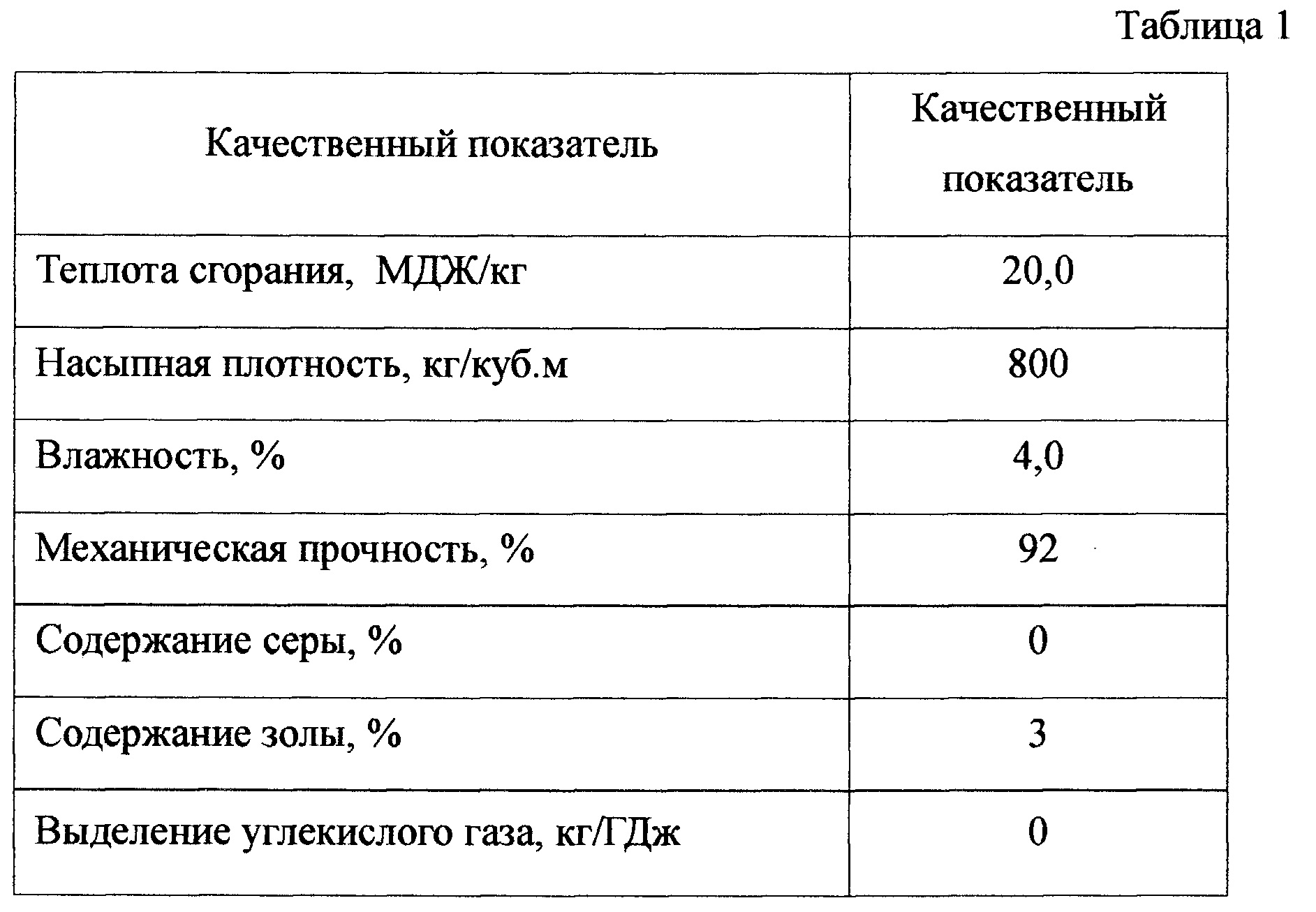

Пеллеты производства «Биоэнергосбыт» Общий выход летучих веществ зафиксирован на уровне 84,6%. Низшая/высшая теплотворная способность – 18,12/21,20 МДж/кг. Теплота сгорания – 4500 ккал/кг. Плотность – 1,21 г/см3. Фасовка и отгрузка топливных гранул производится в «биг-бэги» по 1 т, либо мешки по 15, 20, 40 кг. Продукция сертифицирована согласно DIN 51 731.

Общий выход летучих веществ зафиксирован на уровне 84,6%. Низшая/высшая теплотворная способность – 18,12/21,20 МДж/кг. Теплота сгорания – 4500 ккал/кг. Плотность – 1,21 г/см3. Фасовка и отгрузка топливных гранул производится в «биг-бэги» по 1 т, либо мешки по 15, 20, 40 кг. Продукция сертифицирована согласно DIN 51 731.ООО «Киев Пеллетс» предлагает древесные гранулы диаметром 6 и 8 мм, соответствующие европейским стандартам.

В частности, пеллеты стандарта ENplus-A1 диаметром 6 мм производятся из древесины хвойных пород, выросших в Черниговской области. Они характеризуются минимальной теплоотдачей 18,4 МДж/кг. Остаточная зола составляет 0,31%. Пеллеты древесные размера 6 и 8 мм DIN plus – также из древесины хвойных пород. Происхождение товара – Киевская область. Теплоотдача топлива – свыше 18,5 МДж/кг, остаточная зола – 0,35% от веса.

Древесные топливные гранулы DIN производятся диаметром 6 и 8 мм из древесины хвойных и твердых пород в Житомирской области.

Производители указанных типов пеллет сертифицированы Украинской биоэнергетической ассоциацией, а также качество подтверждено заключениями независимых лабораторий SGS, Incolab Services. Согласно исследованиям, содержание серы в топливе составляет 0,012%, насыпная плотность – 650 кг/м3, теплота сгорания – 5030 ккал/кг.

Пеллеты ENplus-A1 и DIN plus поставляются в полиэтиленовых пакетах весом нетто по 15 кг, DIN – в мешках по 40 кг. Кроме того, для пеллет DIN plus предусмотрен вариант поставки в четырехстропных «биг-бэгах» весом нетто 900–1200 кг, а также насыпом в специализированном автотранспорте. При этом выгрузка древесных пеллет производится автоматически через гнущийся рукав длиной до 30 м. Отгруженный тоннаж фиксируется на дисплее пульта управления в автомобиле.

Компания также предлагает древесные брикеты типа Pini Kay, RUF и круглые брикеты различного качества из древесины хвойных и твердолиственных пород.

Компания предлагает светлые пеллеты из твердых пород дерева: граб (более 50% состава), дуб, береза, клен, ясень. Диаметр – 8 мм, длина – 10 мм. Зольность топливных гранул – 1,21 %. Влажность: 3,1 %. Теплота сгорания – 20,33 МДж/кг. Поставки производятся в мешках по 25 кг или «биг-бэгах» по 1 т.

СПД «Пеллет 2014» – отечественный производитель пеллет из древесных отходов. В качестве сырья применяются опилки, кора и т. д. Готовые гранулы пакуют в упаковку – от небольших пакетов 15 кг до «биг-бэгов» весом 1 т. Диаметр пеллет – 4 – 10 мм, длина – 10 мм. Зольность – 1,5 %, влажность – 8 %. Теплота сгорания: 5,079 МДж/кг. Продукция сертифицирована согласно DIN 51 731.

Пеллеты производства «Пеллет-Энерго»«Пеллет-Энерго Украина», входящая в группу компаний KM Core, выпускает древесные пеллеты, состоящие на 80% из сосны и на 20% из смеси таких лиственных пород древесины как дуб, береза и осина.

Компания предлагает пеллеты древесные светлые диаметром 6 мм, изготовленные из хвойных пород деревьев (ель, сосна). Влажность гранул – 8,1%; зольность – 0,26%. Нижняя теплота сгорания: 17,93 МДж/кг. Высшая теплота сгорания: 21,13 МДж/кг. Плотность: 1,21 г/см

Производственно-коммерческое объединение «Центрум» специализируется на производстве и реализации древесных топливных гранул диаметром 8 мм и длиной 10 мм. Их основные характеристики: зольность – 1%; влажность – 7%; теплота сгорания – 19 МДж/кг. Поставки осуществляются партиями по 2–66 т. Кроме того, предприятие выпускает пеллеты из соломы.

Их основные характеристики: зольность – 1%; влажность – 7%; теплота сгорания – 19 МДж/кг. Поставки осуществляются партиями по 2–66 т. Кроме того, предприятие выпускает пеллеты из соломы.

Производимые предприятием древесные пеллеты имеют диаметр 8 мм и насыпную плотность около 700 кг/м3. Зольность, в соответствие с лабораторными исследованиями, составляет 0,48%, содержание влаги 7,8%, серы – 0,012%. Теплота сгорания – 19,28 МДж/кг. Базовым сырьем для производства древесной гранулы является сосна, которая, после рубки и размельчения, подвергается процессу сушки при температуре от 200 до 350 ˚С (в зависимости от исходной влажности сырья). Пеллета имеет светло-коричневой цвет. Готовая продукция транспортируется автомобильным транспортом в джутовых мешках типа «биг-бэг» или в полиэтиленовых мешках на 15 кг.

Пеллеты производства «Экогран»ООО «Экогран» производит индустриальные древесные гранулы, которые используются в качестве топлива для промышленных котельных и тепловых электростанций. Пеллеты выпускаются диаметром 6 или 8 мм. Согласно результатам лабораторных исследований, гранулы содержат 5,9% влаги, 0,8% золы, 0,01% серы. Выход летучих веществ в рабочем состоянии составляет 79%. Теплота сгорания – 4315 – 4935 кал/кг. Компания сотрудничает как с внутренними потребителями, так и осуществляет поставки своей продукции на экспорт. Основной вид используемого транспорта – железнодорожный.

Пеллеты выпускаются диаметром 6 или 8 мм. Согласно результатам лабораторных исследований, гранулы содержат 5,9% влаги, 0,8% золы, 0,01% серы. Выход летучих веществ в рабочем состоянии составляет 79%. Теплота сгорания – 4315 – 4935 кал/кг. Компания сотрудничает как с внутренними потребителями, так и осуществляет поставки своей продукции на экспорт. Основной вид используемого транспорта – железнодорожный.

Компания «Экопеллет» занимается производством и продажей пеллет, изготовленных из древесины, в Черниговской области (завод находится в зоне действия 4-х лесхозов). Гранулы спрессованы под высокой температурой и давлением из сухих чистых древесных опилок. Состав пеллет – 100 % опилок из бревна сосны. Основные характеристики выпускаемой продукции: зола – 0,41%, влажность – 6,73%, сера – 0,01%, хлор <0,02%, азот <0,30%. Теплота сгорания – 5039 – 5061 ккал/кг. Размеры пеллет: диаметр – 6 и 8 мм, длина <30 мм. Теплотворная способность 21 МДж/кг (5,0 кВт·ч/кг). Плотность – 1,12 кг/дм³.

Теплотворная способность 21 МДж/кг (5,0 кВт·ч/кг). Плотность – 1,12 кг/дм³.

Пеллеты для промышленных потребителей фасуются в мягкие полипропиленовые контейнеры типа «биг-бэг» по 1–1,2 т, либо отгружаются насыпом в самосвалы – от 27 т. Для частных потребителей и небольших котельных используются полипропиленовые мешки по 20–40 кг.

Предприятие также производит топливную древесную щепу.

Пеллеты производства «Эко Прайм»Предприятие производит древесные гранулы диаметром 6 мм из химически необработанной стволовой древесины хвойных пород (сосна, ель). Перед дроблением с каждого бревна специальным станком снимается кора. По своим физическим характеристикам пеллеты соответствуют европейским стандартам, в том числе DIN EN 14961-2 (А1). Длина пеллет – от 7 до 30 мм; влажность – 4,5%; зольность – 0,64; содержание серы – 0,01%. Насыпная плотность – 720 кг/м3. Теплота сгорания – 17,87–20,19 МДж/кг. Выход летучих веществ в рабочем состоянии – свыше 80,5%. Продукция, по желанию заказчика, может быть упакована в «биг-бэги» по 1,1 т или полиэтиленовые мешки по 15–25 кг.

Продукция, по желанию заказчика, может быть упакована в «биг-бэги» по 1,1 т или полиэтиленовые мешки по 15–25 кг.

Предприятие, входящее в состав международной группы Barlinek, специализирующейся на изготовлении паркетной доски. Остатки древесины основного производства используются для выпуска топливных гранул и брикетов. При этом сырьевой материал подвергают тщательному отбору и обработке. Пеллеты Barlinek – первые топливные гранулы в Украине, которые имеют два сертификата качества DIN Plus и EN Plus A1.

Стандартный состав для пеллет диаметром 8 мм: 70% опилок хвойных пород древесины и 30% – лиственных. Длина пеллет до 40 мм. Теплотворная способность топлива – не менее 18000 кДж/кг (около 5,3 кВт·ч/кг). Содержание золы – до 0,7%, влаги – до 10%. Насыпная плотность ≥600 кг/м3. Гранулы упакованы в мешки по 25 кг и сложены по 1000 кг на поддоне.

В группе компаний BKM Wood, производят топливные пеллеты ТМ BioPellets. Используется сырье из древесины, произрастающей на территории Буковины (Черновицкая обл.): бук, ель, сосна. При этом соотношение сырья в готовой продукции – 70% бука и 30% хвойных пород. Плотность – 650 кг/м3, высшая теплота сгорания – 4814 ккал/кг. Удельная теплота сгорания ≥ 18 MДж/кг. Диаметр пеллет – 6 мм.

Используется сырье из древесины, произрастающей на территории Буковины (Черновицкая обл.): бук, ель, сосна. При этом соотношение сырья в готовой продукции – 70% бука и 30% хвойных пород. Плотность – 650 кг/м3, высшая теплота сгорания – 4814 ккал/кг. Удельная теплота сгорания ≥ 18 MДж/кг. Диаметр пеллет – 6 мм.

Процесс формирования пеллет происходит под давлением около 300 атм. при температуре 120–170°С. Связующий материал – лигнин. Пеллеты выпускаются двух типов: для применения в домашних и промышленных котлах.

Топливная пеллета диаметром 6 мм для бытового применения отличается более светлым цветом, что обусловлено минимальным содержанием древесной коры. Соответственно, данный тип пеллет имеет малую зольность – до 0,7% и влажность – до 7%. Длина пеллеты – 25–35 мм.

Промышленная пеллета – более темная, с примесями коры. Ее характеристики: зольность – 0,9%; влажность – 7,05%; длина – 15–30 мм.

Поставки осуществляются в полиэтиленовых мешках по 15 кг, либо в упаковке «биг-бэг» – 1 т. Мешки укладываются на деревянный поддон и обтягиваются пленкой.

Мешки укладываются на деревянный поддон и обтягиваются пленкой.

Параметры механической прочности пеллет ТМ BioPellets позволяет перевозить их на дальние расстояния без потери качества и в рамках стандарта образования пыли – не более 2%.

Пеллеты производства Ditek PelletsКомпания является производителем и экспортером древесных топливных гранул в страны Евросоюза, а также занимается мелкооптовой и розничной реализацией пеллет на территории Украины. Производимая продукция соответствует маркам ENPlus A2 и DIN Plus, производимым по международным стандартам. Продукция фасуется в «биг-бэги» или мешки по 15 кг. В частности, компания предлагает пеллеты древесные из сосны диаметром от 4 до 10 мм, длиной 10 мм. Зольность – 0,8–1,2%, влажность – 7%. Теплота сгорания: 18,06 МДж/кг.

Пеллеты производства EcoPelletКомпания работает в направлениях поставок биотоплива (пеллеты, дрова, брикеты), а также продаж систем отопления и котельного оборудования для их сжигания. Зольность пеллет – до 0,6%. Влажность – до 4,3 % Теплота сгорания – выше 18 МДж/кг. Упаковка – мешки по 15 и 40 кг, Big bag по 1000 кг.

Зольность пеллет – до 0,6%. Влажность – до 4,3 % Теплота сгорания – выше 18 МДж/кг. Упаковка – мешки по 15 и 40 кг, Big bag по 1000 кг.

Пеллеты стандарта DINplus из массива сосны без примесей коры для бытовых котлов характеризуются зольностью 0,32% и влажностью 5,37%. Диаметр – 6 мм. Теплотворная способность: 19 МДж/кг.

Древесные пеллеты DINplus диаметром 6 мм из твердых лиственных пород имеют зольность 0,37 %, влажность 4,37 % и теплотворную способность 18 МДж/кг.

Пеллеты древесные для бытовых и промышленных котлов стандарта ENplus-A1 диаметром 6 мм характеризуются зольностью 0,65 %, влажностью 4,37 %. Теплотворная способность: 19 МДж/кг.

Компания также предлагает светлые пеллеты из сосны диаметром 8 мм с зольностью 0,34 % и содержанием влаги 4,96 %. Теплотворная способность – 19 МДж/кг.

Пеллеты производства VNT-GroupVNT-Group занимается производством и продажей древесных топливных пеллет из мягких хвойных пород дерева: сосна. Исходный материал (деревянная колода) доставляется в дробилку, где дробится до состояния щепы. Она поступает в «мельницу», сушку и пресс-гранулятор, где измельчается в древесную муку, просушивается, а затем прессуется в гранулу. После этого гранула поступает в охладитель, предназначенный для отвода лишней температуры и влажности от вновь сформированной гранулы. В конце, уже готовая гранула проходит процесс отсеивания негранулированной биомассы и мелкой крошки, и упаковывается.

Исходный материал (деревянная колода) доставляется в дробилку, где дробится до состояния щепы. Она поступает в «мельницу», сушку и пресс-гранулятор, где измельчается в древесную муку, просушивается, а затем прессуется в гранулу. После этого гранула поступает в охладитель, предназначенный для отвода лишней температуры и влажности от вновь сформированной гранулы. В конце, уже готовая гранула проходит процесс отсеивания негранулированной биомассы и мелкой крошки, и упаковывается.

Базовый вариант производства – топливная гранула для бытового и промышленного использования диаметром 8 мм, длиной 25–35 мм, упакованная в полиэтиленовый мешок весом 15 или 25 кг, или мешок типа Big-bag.

По результатам теста, согласно EN/TS 14774-2, пеллеты имеют следующий состав: зольность – 0,34%, влага – 4,96%, сера – 0,01 %, летучие вещества – 80,63%. Низшая/высшая теплота сгорания – 4650/4972 ккал/кг.

Читайте статьи и новости в Telegram-канале AW-Therm. Подписывайтесь на YouTube-канал.

Вам также может понравиться

Заказ был отправлен, с Вами свяжется наш менеджер.

Цены и новости на рынке леса и пиломатериалов

Новости и события

; www.fzlomov.ru работает с 1858 г. В 2019 г. выпуск фанеры 25 тыс. м3, экспорт, с 2017 г. — пеллет Компания «Орион» (Удмуртская Р., г. Ува) http…

из осины, пеллет и шпона. NEW В 2019 г. — сертификат на выпуск шпона — весь на экспорт ФК «Вологодская фанера» (г. Вологда) fanera35.ru…

— 762, 9 тыс. куб. м.; Пеллеты — 57, 6 тыс. т.

ООО

«Патриот» Вологодская

область. ..

..

лесосеки, 6309 тыс. м3 Пиломатериалы — 563 тыс.куб.м, Пеллеты — 220 тыс. тонн; целлюлоза — 375 тыс…

тыс. м3 ПМ, 16 тыс. м3 шпон, 4 тыс. тонн пеллеты. 2026 г. – окончание проекта «Создание нового завода по производству шпона с собственным циклом лесозаготовки». В дек. 2018…

. 2021 г. ГК «Свеза» сообщила о намерении компании инвестировать в создание нового лесопильного завода в Вологодской области мощностью 255 тыс. м3 сухих пиломатериалов и 35 тыс. тонн пеллет…

Информация

Предприятия по выпуску фанеры – ПФО, средние

Предприятия по выпуску фанеры – СЗФО, средние

Пиломатериалы, пеллеты, дома — проекты «ПИП» — СЗФО

Предприятия по выпуску фанеры – ПФО, средние

Предприятия по выпуску фанеры – СЗФО, средние

Пиломатериалы, пеллеты, дома — проекты «ПИП» — СЗФО

Каталог организаций и предприятий

«Компания ТД «Щебеночный завод» реализует щебень (гранит, доломит, известняк) фр. 3(5)-10, 5-15, 5-20, 10-20, 10-40, 20-40, 25-60, 40-70, камень бутовый 70-150, 150-300, отсев 0-0-5, 0-10. ЖД-доставка…

3(5)-10, 5-15, 5-20, 10-20, 10-40, 20-40, 25-60, 40-70, камень бутовый 70-150, 150-300, отсев 0-0-5, 0-10. ЖД-доставка…

Мы являемся производителями оборудования для производства кормов и пеллет. Наши продукты: Гранулятор, Экструдер, Оборудование для производства комбикорма, Оборудование для производства пеллет, Линия п…

Производство и продажа оборудования для производства пеллет: пресс-грануляторы, грануляторы, грануляторы с плоской матрицей, мини-грануляторы, сушилки опилок, дробилки древесных отходов, молотковые дробилки, рубительные машины, охладители и просеиватели…

Оптовая продажа пеллет. Древесные топливные гранулы в наличии. Пеллеты 6мм. Пеллеты 8мм…

Продажа зерновых, изделий из стали, ферросплавов, упаковки, топливных пеллет…

Поставки топлива в организации, собственное производство топливных древесных брикетов, пеллет. Доставка в регионы.

Предложения на покупку и продажу продукции

ООО «ПФ «Стандарт» предлагает Вам ознакомиться с ассортиментом back-покрытий (компенсационные покрытия, баланс-бумага) для мебельных производств, от российского производителя. Материалы специально раз…

Материалы специально раз…

ООО «ПФ «Стандарт» предлагает фенольные пленки для ламинирования фанеры: Плотность 120, 135, 150, 220 гр/м2. Ширина роликов 1270 и 1560 мм. Цвета: коричневый, черный и другие. Бумага основа «Nordic P…

Скидки до 50% на оборудование GRAN для производства пеллет из опила и др. отходов производства. На нашем оборудовании Вы можете зарабатывать на ваших отходах. В наличии! Пеллетайзер GRAN – новое слово…

Компания КАИС реализует Пеллеты EnPlusA1 светлые Диаметр:6 мм Зольность: 0, 33% Влажность: до 7, 1% Теплота сгорания: 18, 32 МДж/кг Пеллеты — топливные гранулы, получаемые прессованием отход…

Компания реализует Пеллеты светлые Диаметр: 6 мм Зольность: 0, 33% Влажность: 7, 1% Теплота сгорания: 18, 32 МДж/кг Пеллеты — топливные гранулы, получаемые прессованием отходов деревообработки при н…

ГОСТы, ТУ, стандарты

Стандарт не распространяется на никелевый порошок, получаемый восстановлением никелевых соединений. Ключевые слова — порошок никелевый;марки;химический состав;насыпная плотность;безопасность;методы контроля;транспортирование;хранение.

Ключевые слова — порошок никелевый;марки;химический состав;насыпная плотность;безопасность;методы контроля;транспортирование;хранение.

Заглавие на русском языке — Порошки металлические. Определение насыпной плотности.

Заглавие на русском языке — Порошки металлические. Определение насыпной плотности. Часть 1. Метод с использованием воронки.

сорта: ПВХ-Е-7050-М, сорт высший ГОСТ 14039-78 То же, для переработки через пасты, с величиной К от 66 до 69, с ненормируемой насыпной плотностью, с остатком на сите с сеткой № 0063 — 5 %, для переработки через средневязкие пасты, первого сорта…

Таблица 3 Насыпная плотность, г/см3 0 Без данных 1 0, 30 — 0, 40 2 0, 35 — 0, 45 3 0, 40 — 0, 50 4 0, 40 — 0…

Плотность определяют по ГОСТ 15139 методом гидростатического взвешивания. Продолжительность пребывания образца в воде должна быть не более 1 мин. Допускается определять плотность методом обмера и взвешивания образца.

Пеллеты для отопления и не только

Топливные пеллеты получили широкое распространение в России и применяются в твердотопливных и пеллетных котлах. Это древесные гранулы цилиндрической формы спрессованные особым методом. Сырьем для пеллет может послужить различное растительное топливо не только опилки. Для создания пеллет берут за основу отходы мебельных производств, солому, кукурузные стебли, лузгу подсолнечника и гречихи.

Это древесные гранулы цилиндрической формы спрессованные особым методом. Сырьем для пеллет может послужить различное растительное топливо не только опилки. Для создания пеллет берут за основу отходы мебельных производств, солому, кукурузные стебли, лузгу подсолнечника и гречихи.

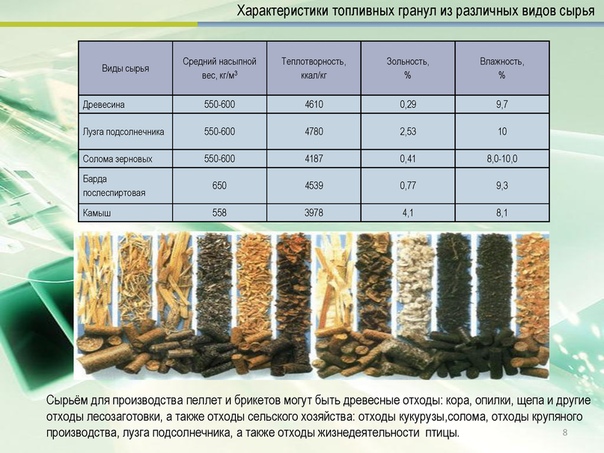

В зависимости от исходного сырья показатели теплоотдачи топливных пеллет немного меняются, но все равно остаются более высокими чем у обычных дров. Обусловлено это тем, что при прессовании плотность пеллет во многом превышает плотность древесины. Соответственно при меньшем расходе топлива удается получить большую теплоотдачу.

Качество пеллет их хранение и перевозка

На производительность отопительного оборудования оказывает больше влияние качество топлива. Пеллетные котлы на данном этапе все еще нуждаются в регулярных чистках, так как топливо имеет небольшую зольность. Данный показатель очень важен и в первую очередь учитывает покупателями. Обычно в спросе чистые древесные пеллеты с минимальной зольностью, они практически белого цвета.

При изготовлении пеллет от производителя зависит очень многое: прочность гранул, качество соединяющего компонента. Пеллеты высоко ценят за то, что они являются экологически чистым топливом, не загрязняют атмосферу и являются продуктом переработки отходов.

Транспортировка прессованного топлива осуществляется с минимальными требованиями к безопасности. При перевозке пеллет самовозгорание не возможно в отличие от жидкого топлива.

Одним из недостатков пеллет является их относительная хрупкость. То есть при сильном давлении прессованные гранулы разрушаются. Топить таким материалом неудобно и нецелесообразно, теплоотдача падает.

Для того чтобы сохранить гранулы целыми, производитель упаковывает их в водонепроницаемые мешки малого и среднего объема. Хранить пеллеты кипами также нецелесообразно, так как нижние упаковки начнут разрушаться под весом верхних.

Выгодно и практично покупать пеллеты тоннами россыпью, либо в прозрачных полиэтиленовых пакетах. Таким образом можно видеть качество материала, его сухость и плотность.

Древесные пеллеты — виды и области применения

Существует несколько разновидностей гранулированного топлива. Классификация формируется по материалу производства.

- Белые пеллеты премиум класса считаются лучшими по всем показателям. Их делают из натуральной древесины измельченной и высушенной специальными методами. Применяют данный вид топлива для обогрева помещений, для растопки каминов и мангалов.

- Темные или серые пеллеты производят из древесины вместе с корой. За счет этого увеличивается зольность материала и сразу падает стоимость. Несмотря на это топливо отлично подходит для индустриальных колов и растопки дачных печей. Кроме того, именно данный вид пеллет хорошо подходит для наполнителя кошачьих туалетов и для подстилки грызунам.

- Пеллеты из лузги считаются самыми зольными, но за счет масла, оставшегося в кожуре дают повышенную теплоотдачу, поэтому их широко используют на дачных участках и промышленных котлах специально созданных под данный вид топлива. По стоимости они являются наиболее дешевыми.

Производители пеллет есть в каждом регионе России. Высокая популярность пеллетных котлов и наличие множества мебельных производств и лесопилок, а также обширные аграрные участки, позволяют предпринимателям производить топливо высокого качества по оптимальной цене.

Информацию предоставила компания Прогесс В — производитель топливных пеллет в Москве. Позвоните нам если хотите приобрести пеллеты по оптовой цене.

Пеллеты для отопления, состав, расход по площади дома.

Как так получилось что в статье – «что такое пеллетный котел» я совершенно не уделил внимание тому, что из себя представляют сами пеллеты для отопления, из чего их изготавливают, их достоинства как топлива для обогрева частных домов, коттеджей, дач.

Что такое пеллеты для отопления.

Попробую исправить эту оплошность – пеллеты для отопления это гранулы или древесные капсулы, достойная замена таким видам топлива как дрова и уголь. Их история появления проста, шелуха подсолнечника, обработка древесины, все это подразумевает отходы, которые раньше попросту выбрасывали. Пробовали топить ими котлы, даже выпускали и сейчас выпускаются котлы для работы на отходах древесного производства, прижилась только шелуха семечки, неплохо горела, котлы легко автоматизировались.

Вот один умный человек и решил, а почему не выпускать из них брикеты, наподобие коксового угля, а другой, глядя на растительные гранулы, комбикорм – корм для скота решил совместить эти два похожих продукта, так пеллеты и приобрели форму гранул. Хочется добавить, что оборудование для производства пеллет тоже, что и для производства комбикорма.

Размер древесных пеллет для отопления и сейчас разный. Всё зависит от сырья, из которого их изготавливают и машин на производстве. Пеллеты имеют высокую плотность, хотя они и сделаны из дерева, не тонут в воде. Высокая плотность пеллет, одинаковый размер гранул, позволили автоматизировать котлы, работающие на них, и сделала этот вид топлива эффективным средством отопления, теплота, выделяющаяся при сгорании древесных гранул сопоставима с углём. При схожих показателях теплотворной способности угля и пеллет у последних гораздо меньшая цена.

Конечно, если сравнивать отопление пеллетами и газом, стоимость отопления пеллетами будет выше. Но добавьте сюда высокую стоимость прокладки газопроводов к дому, стоимость газового котла, топка пеллетами получается дешевле. Разница в окупаемости между отоплением дома газом и пеллетами по окупаемости ниже не менее 12 раз. Это значит, что окупив затраты на проведение газа к участку через 12 лет, вам необходимо будет думать о новом газовом оборудовании (оно морально устареет, вам предпишут его заменить), а котел на пеллетах будет продолжать работать, ему предписания не страшны, лишь бы не появилась течь из котла. У хороших производителей срок эксплуатации котлов работающих на пелеттах достигает 30 лет.

Котел, работающий на пеллетах – разрез.

При производстве пеллет не используются химические добавки, а значит это чистый вид топлива с точки зрений экологии и при этом, если вспомнить что пеллеты это отходы древесины, возобновляемый, дрова, которые в процессе изготовления превратили в удобные гранулы.

Расход пеллет на отопление дома.

По теплотворной способности 1000 м3 бытового газа равны 2 тоннам пеллет. Проанализировав отзывы владельцев, эксплуатирующие котлы на пеллетах, можно сделать главный и естественный вывод, чем толще стены дома и теплее зима, тем меньше расход пеллет. Ниже привожу данные по расходу пеллет на 1 квадратный метр площади дома в зависимости от его характеристики и температуры на улице.

Идеальный теплый дом для вашей местности расход пеллет на отопление дома составит:

- при температуре -9С = 3,2 кг на 1 кв. м. в месяц

- при температуре -13С = 3,5 на 1 кв. м. в месяц

- при температуре -25С = 5,5 на 1 кв. м. в месяц

Удельный расход пеллет на отопление дома за год 3,5 кг на 1 кв. метр в месяц.

Дом из бруса 15 см, утеплен эковатой 15 см.

Удельный расход пеллет на отопление дома за год 4,5 кг на 1 кв. метр в месяц.

Каркасный дом, утепление каркаса 150 мм базальтовой ваты, потолка 250 мм ваты, пол 200 мм ваты, удельный расход пеллет на отопление дома составил:

- 3,7 кг на кв. м. в октябре

- 5,5 кг на кв. м. в ноябре

- 9 кг на кв. м. в декабре

В среднем по стране удельный расход пеллет на отопление и производство горячей воды составляет от 3,6 до 5,6 кг на 1 кв.м. дома в месяц. Отсюда можете сами посчитать, сколько пеллет необходимо заготовить на зиму и во что это вам обойдется.

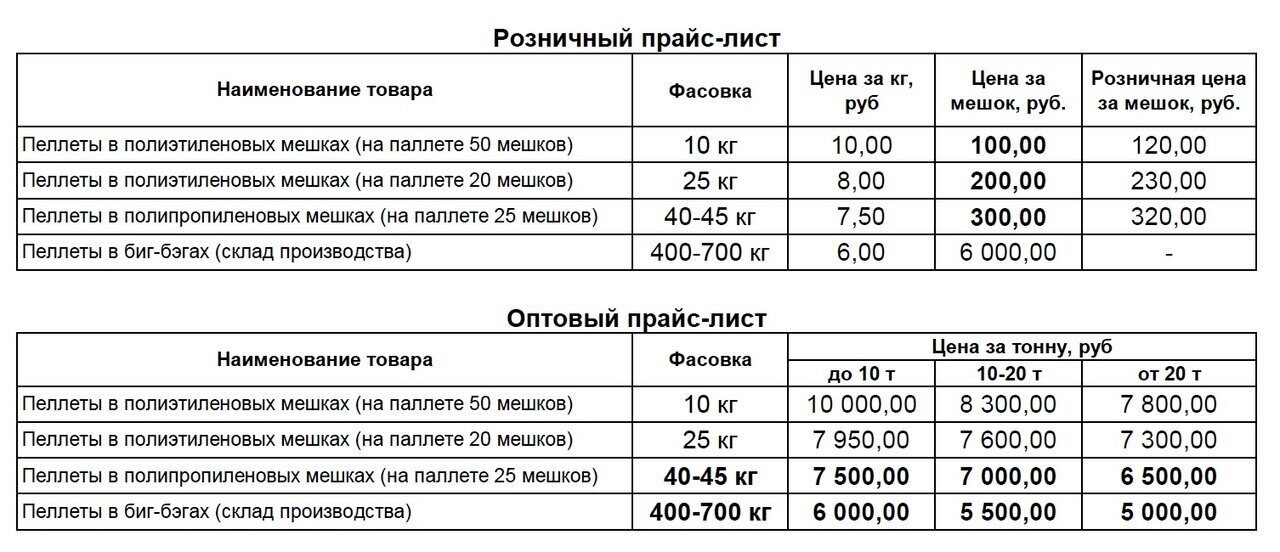

Пеллеты цена

Самые дешевые пеллеты из лузги подсолнечника, купить их можно от 2000р за тонну. Плохие они или хорошие, если дешевые это уж как повезет, теплота сгорания обычная для пеллет, зольность низкая теоретически и смол в них быть не должно, а значит и отложений на стенках котла и дымохода. Могут сильнее крошиться в шнеке, чем пеллеты их хвойных пород, но в тех смолы уж точно больше.

Дальше ценообразование самое разное, у кого из производителей какая совесть, в малых мешках цена до 8000р за тонну, в больших от 3000р, навалом прямо с производства как договоритесь.

Если считать стоимость отопления применительно к площади дома в 200 м2 это 1 тонна в месяц или 7500р в переводе на стоимость хороших пелетт, для сравнения — у меня за отопление такого же дома газом в морозный месяц уходит до 6500 тысяч.

Пример хранения пеллет.

Отопительные пеллеты удобно транспортировать и хранить, для их производства подходить абсолютно любая древесина, отсюда и разный цвет пеллет, поэтому не стоит судить о качестве пеллет по цвету, например, коричневые гранулы, скорее всего, просто передержали в печи, они могли подгореть.

А вот ход маркетологов, уверяющих, что при сгорании пеллет выделяет лишь то количество углекислого газ, сколько дерево успело впитать в себя во время роста, не верен. Древесные гранулы действительно помогают сохранить лес от вырубки, ведь они производиться из древесных отходов, но у них, как и у любого другого топлива при неправильном, неполном сгорании выделяется угарный газ. Воздуха на горение не хватает, идет недожог, поэтому будьте внимательны, ограничивая подачу воздуха для экономии пеллет, чтобы не угореть.

Те, кто использует котлы, работающие на пеллетах большой мощности, на производстве, это хорошо знают, их не раз «прессовали» экологи. Если Вы относитесь к этой категории, и вам необходима режимная наладка отопительных котлов работающих на пеллетах или шелухе семечек, звоните – режимная наладка котлов малой, средней и большой мощности это наш основной вид деятельности с 1985 года.

Пеллеты – современный экологически чистый вид биотоплива

ПЕЛЛЕТЫ – СОВРЕМЕННЫЙ ЭКОЛОГИЧЕСКИ ЧИСТЫЙ ВИД БИОТОПЛИВА

Полищук А. И., Рубинская А. В. (Лф СибГТУ, г. Лесосибирск, РФ)

In work questions of processing of the wood waste formed at timber cutting are considered. A perspective direction of processing of wood waste is manufacture of fuel granules which on thermal feedback do not concede to such fuel as coal and black oil. This property allows to use fuel granules in boiler-houses for heating premises.

Древесные гранулы (пеллеты) — современный экологически чистый вид топлива, который изготавливают из древесного сырья методом прессования. Котлы и камины на пеллетах используют для отопления дачных домов и коттеджей в любое время года. Их отличает простота установки, несложное подключение к системе отопления и наличие автоматических систем управления режимами работы.

Пеллеты как вид топлива появились сравнительно недавно. Но благодаря натуральности и высоким теплотворным способностям они получили большое распространение в Европе, странах Северной Америки, Японии. Рост их потребления обусловлен возможностью использования гранул на промышленных теплоэлектростанциях и в установках, предназначенных для частного применения. Производят данное топливо из отходов деревообрабатывающей и лесозаготовительной промышленности на специальных линиях без применения каких либо проклеивающих веществ. Таким образом, удается решить сразу две проблемы: переработать потенциально пожароопасные отходы и произвести высококалорийное топливо. В готовом виде пеллеты представляют собой цилиндры диаметром 6–10 мм длиной до 50 мм. По причине высокой собственной плотности они прекрасно сохраняют форму во время перевозки и хранения, а поверхностная пленка, образующаяся в процессе производства, препятствует проникновению атмосферной влаги. Хранение даже больших запасов такого теплоносителя не требует особых мер предосторожности и контроля. В отличие от древесной щепы и опилок, зачастую являющихся причиной пожаров, пеллеты не подвержены самовозгоранию, их можно держать в непосредственной близости от жилого помещения. По теплотворной способности древесные гранулы аналогичны углю или 2 кг пеллет заменяют 1 кг дизельного топлива. Учитывая дороговизну традиционных теплоносителей в Европе, можно представить ту выгоду, которую получают частные потребители от использования пеллет.

Сырьем для производства пеллет в нашей стране служат хвойные породы, однако лучшие пеллеты получаются из сырья лиственных пород (однако это требует оборудования более высокого класса).

Влажность пеллет составляет 7-10%, что позволяет их с успехом использовать в пиролизных котлах (правда, после небольшой доработки последних). Плотность пеллет 1,5, поэтому, пеллеты тонут в воде. Процесс формирования пелет происходит под давлением около 300 атм., без каких-либо добавок и клею, что делает их экологически безопасными, и безвредными, даже для здоровья детей. Теплотворная способность 1 кг пеллет = 5 кВт час ( правда, тут не стоит забывать о КПД того устройства где Вы их сжигаете, и в действительности эта цифра меньше), что примерно в 1,5 раза больше чем у дров. Достаточно приблизительно, но весьма образно можно сказать, что содержание энергии в одном килограмме пеллет равняется энергии, содержащейся в половине литра жидкого топлива. И этот килограмм не разольется по Вашему дому, загрязняя и оставляя после себя неприятный запах, и не взорвется от случайной искры.

Пеллеты производятся без применения каких-либо химических добавок, что и обеспечивает экологическую чистоту топлива. Иными словами, это те же самые дрова, сформированные в удобную для транспортировки, хранения и применения форму. В качестве склеивающей составляющей используется природный компонент древесины – лигнин, который при достижения определенной температуры склеивает частицы.

Сырьём для производства пеллет могут быть как деловая древесина, так и древесные отходы: кора, опилки, щепа и другие отходы лесозаготовки и лесопереработки. В зависимости от используемого сырья, пеллеты отличаются по цвету. Например, отходы от лесозаготовки (пиловка и т.д.) содержат кору, которая в свою очередь содержит песок, который в конечном итоге снижает качество продукта. Цвет таких пеллет можно определить как «капучино». Однако, цвет пеллет также зависит от температуры гранулирования, и в этом случае цвет говорит о слишком высокой температуре гранулирования, пеллеты просто подгорают. Таким образом, судить о качестве пеллет по их цвету можно только предварительно.

Сырье от вторичной переработке древесины (изготовление мебели, окон и т.д.) чище, и пеллеты имеют бело-желтый цвет, однако тут возникает вопрос наличия примесей от ДСП или других искусственных материалов, применяемых в производстве мебели, и в этом случае, об экологической составляющей говорить уже не приходится. Косвенным признаком хим. примесей может являться наличие красной окалины на колосниках котла после сгорания таких пеллет.

Сырьё (опилки, кора и т. д.) поступает в дробилку, где измельчается до состояния муки. Полученная масса поступает в сушилку, из нее — в пресс-гранулятор, где древесную муку сжимают в пеллеты. На производство одной тонны пеллет уходит около 5 кубометров древесных отходов. Поэтому, если Вам придет в голову заняться этим «прибыльным» бизнесом, прежде всего, прикиньте, где Вы будете брать такой обьем сырья, т.е. для производства 10 тонн пеллет в смену Вам необходимо 50 кубов опилок, причем, желательно собранных не с земли, т.е. без примесей. Кроме того, учитывая что затраты на сушку сырья достаточно высоки, в целях снижения себестоимости лучше искать сухую стружку, т.е. что бы Ваша цена была конкурентоспособной. В конечном итоге, Вам для производства 1 тонны необходимо 50 кубов сухих опилок. Некоторые специалисты утверждают, что пеллетное производство экономически эффективно при обьемах не менее 300-500 тонн в месяц, однако на наш взгляд данная оценка завышена. Готовые пеллеты охлаждают, пакуют в пластиковые мешки или доставляют потребителю россыпью.

Пеллеты являются частью натурального круговорота СО2 в окружающей среде. Пеллеты являются экологически чистым топливом, так как при их сгорании выделяют ровно столько СО2, сколько было впитано деревом при его росте (закрытый углеродный обмен), в отличие от угля и т.д. Т.е. при сжигании пеллет количество выделяемого углекислого газа в атмосферу не превышает объем выбросов, который образовался бы путем естественного разложения древесины. Используя пеллеты, Вы сберегаете от рубки живой лес и от загрязнения отходами деревообрабатывающего производства окружающую среду. Кроме того, пеллеты относятся к возобновляемым источникам топлива, в отличие от угля, нефти и газа.

Известно, что от котельной, работающей на дизельном топливе или на угле, зачастую исходит неприятный запах. Пеллеты при горении не выделяют запах, и, как правило, за счет высокого КПД котельного оборудования дым от пеллет практически бесцветен. За счет низкого содержания серы в пеллетах уменьшаются выбросы в атмосферу двуокиси серы, а это, в свою очередь, ведет к уменьшению количества кислотных дождей. Пеллеты также выигрывают по всем позициям у каменного угля и жидкого топлива в области выброса других вредных веществ. И если в промышленности это пока мало кого беспокоит, то иметь вокруг своего частного дома таблицу Менделеева — малое удовольствие. И даже эстетически — котельная, работающая на пеллетах, выглядит более привлекательно, чем работающая на угле или солярке.

По сравнению с другими видами топлива пеллеты не оставляют следов на поверхностях и легко убираются с помощью веника и совка. В отличии, например от жидкого топлива, утечка которого пожароопасна, рассыпанные пеллеты могут применять в качестве абсорбента пеллеты впитывают в несколько раз больше собственного веса. За счет высокой температуры при изготовлении пеллет пеллеты биологически не активны и за это их очень любят использовать в качестве наполнителя для туалетов домашних животных.

Таким образом, пеллеты как вид альтернативного топлива применяют в современных системах отопления и водоснабжения наравне с традиционными теплоносителями. А если учесть его экологические особенности и развитие производства древесных гранул в России, то в скором будущем такие аппараты будут на равных конкурировать с газовыми, мазутными, дизельными и твердотопливными котлами.

При сжигании пелет достигается КПД до 94%. По своим тепловым свойствами пелеты превосходят даже каменный уголь. Гранулы производят без использования химических укрепителей. Экологические показатели вне конкуренции: в выбросах практически отсутствует сера, эмиссия углекислого газа ниже в 10 — 50 раз, чем у любого другого вида топлива. Не содержат пыль и споры, которые вызывают аллергию у людей. Не имеют запаха, в отличие от стандартных видов топлива. При хранении топливные гранулы не самовоспламеняются от повышения температуры. Не взрывоопасны, в отличие от газа. Могут сохраняться в непосредственной близости от жилищных помещений. Не набирают влаги из воздуха, потому их высокая теплотворность не снижается со временем. Гранулы удобно транспортировать и хранить — необходимая площадь в 2 раза меньше, чем при транспортировке и хранении дров, торфобрикетов. Легко поддаются автоматизации за счет хорошей сыпучести, которая делает их удобными в использовании. Пепел, который остается при сгорании деревянных и торфяных гранул с успехом применяется как удобрение на приусадебных газонах или грядках. Является самым дешевым видом топлива на данном этапе.

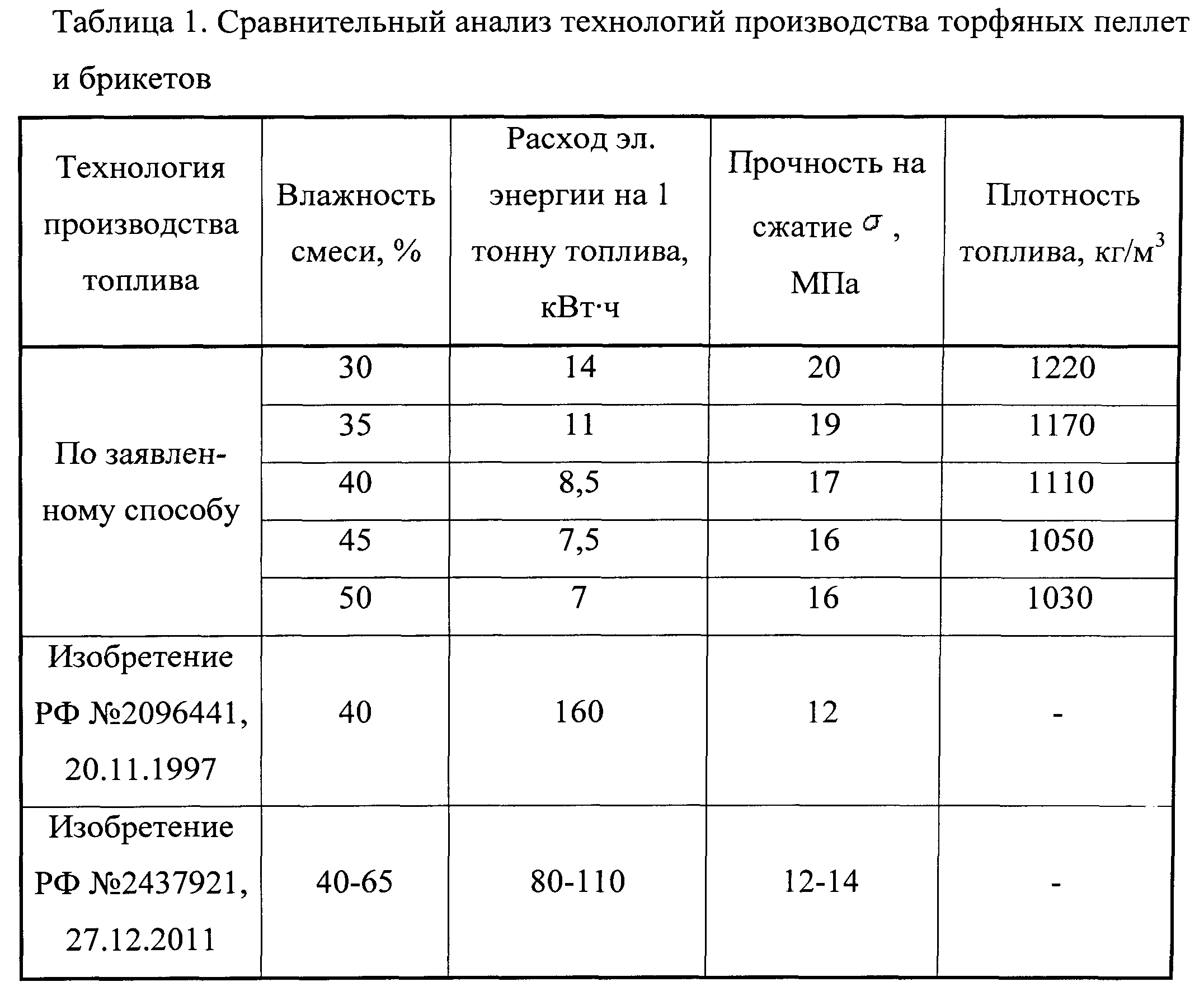

Таблица 1 – Сравнительная характеристика пеллет

Вид топлива | Теплота сгорания, МДж/кг | Калорийность, кКал | % пепла | % серы | Цена, грн./т |

каменный уголь | 15-25 | 4500-5200 | 10-36 | 1-3 | 800-1000 |

бурый уголь | 14-22 | 4000-4300 | 10-35 | 1-3 | 700-900 |

Дрова | 10 | 2000 | 2 | 0 | 400-600 |

Торфяные гранулы | 18 | 4500-4800 | 6 | 0,7 | 600-700 |

Пеллеты | 19 | 4800-5000 | 1,5 | 0,1 | 960 |

Торфобрикеты | 15 | 3200 | 23 | 1-3 | 400-450 |

Природный газ | 35-38 | 0 | 0 | 0 | Нестабильная, постоянно растет |

При сжигании 1000 кг пеллет выделяется столько же тепловой энергии как при сжигании: 1600 кг древесины; 479 м3 газа; 500 л дизтоплива; 685 л мазута.

Анализ методик оценки физико-механических и тепловых характеристик древесных пеллет Текст научной статьи по специальности «Промышленные биотехнологии»

Деревопереработка. Химические технологии

DOI: 10.12737/3354 УДК 674.8

АНАЛИЗ МЕТОДИК ОЦЕНКИ ФИЗИКО-МЕХАНИЧЕСКИХ И ТЕПЛОВЫХ ХАРАКТЕРИСТИК ДРЕВЕСНЫХ ПЕЛЛЕТ

соискатель кафедры древесиноведения Е. В. Зотова доктор технических наук, профессор, декан лесопромышленного факультета, профессор кафедры древесиноведения А. О. Сафонов ФГБОУ ВПО «Воронежская государственная лесотехническая академия» [email protected], [email protected]

В связи с непрерывным повышением цен на ископаемые энергоносители и ограниченностью их мировых резервов большой интерес в последние годы проявляется к твердому топливу из возобновляемых источников. Большинство стран, включая те, которые обладают значительными запасами природных энергоносителей, разрабатываются государственные программы, принимаются нормативные документы, направленные на стимулирование производства биотоплива из растительного сырья. Для России, обладающей большими запасами древесной биомассы, которая скапливается в виде отходов на деревоперерабатывающих заводах, требующих скорейшей утилизации, задача производства полезной продукции из этого сырья, несомненно, является актуальной [1]. При этом напряженная экологическая обстановка стимулирует поиск альтернативных менее опасных видов топлива [2].

Применение пеллет из древесного сырья снижает выброс парниковых газов в атмосферу. При этом не нарушается баланс CO2 в атмосфере по причине возобновляемости этого сырья. Высвобождаемый газ CO2 в топливе на основе отходов растительного происхождения считается «нейтральным». Древесина высвобождает

такое количество CO2, которое поглотило в период роста, так называемый закрытый углеродный обмен. Во время сжигания невозобновляемых угля, нефти, природного газа, наоборот, высвобождается углекислый газ, собранный за миллионы лет. Это обстоятельство является причиной повышения содержания CO2 в атмосфере, создается парниковый эффект. Древесные отходы в отличие от ископаемых углеводородов практически не содержат серы и фосфора, что обеспечивает при их сжигании невысокую токсичность отходящих газов. Также технологический процесс изготовления древесного биотоплива, как правило, не требуется использования химических связующих или других составляющих. Однако сырье требует дополнительных затрат на подготовку, например, сушку, характеризующуюся значительными затратами энергии [3]. Одновременно применение древесного топлива позволяет увеличить полезный выход древесины, который сейчас находится на низком уровне и составляет 40…60 %. По различным данным ежегодно в России перерабатывается 170 млн м древесины и, соответственно, образуется около 70 млн м3 древесных отходов, требующих переработки или утилизации.

Лесотехнический журнал 1/2014

113

Деревопереработка. Химические технологии

Процесс гранулирования давно известен, он был изобретен более 75 лет назад и заключался в прессовании измельченного сырья. С тех пор гранулирование начало широко использоваться для уплотнения соломы, других отходов сельского хозяйства и плодоовощной промышленности, компоста, бумаги, целлюлозы, угольной пыли, химических веществ, материалов при производстве пива, отходов резины, синтетических моющих средств и так далее.

Пеллеты впервые были произведены более 25 лет назад немцем по происхождению Руди Гуннерманом, проживающим в США. В Европе промышленным производством пеллет впервые заинтересовались в Швеции. Там в середине восьмидесятых годов прошлого столетия начали производить топливо из отходов деревообработки. С начала девяностых годов прошлого столетия в Швеции промышленное производство древесных гранул получило широкое распространение. Затем этот вид биотоплива начал производится во многих странах Европы, странах Прибалтики, Канаде, США, Бразилии, Китае.

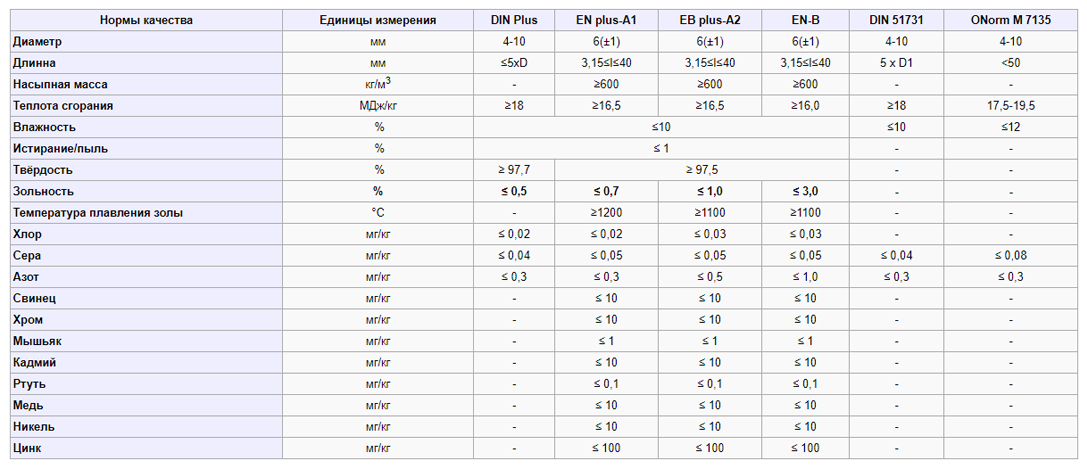

В настоящее время свойства технические характеристики твердого биотоплива, в том числе древесных пеллет регламентируются национальным стандартом [4]. Согласно этому документу для оценки качественных и транспортных свойств пеллет необходимо обязательно проводить измерения и расчеты следующих показателей:

1) Размеры (диаметр и длина).

2) Массовая доля влаги.

3) Зольность.

4) Механическая прочность.

5) Содержание мелкой фракции.

6) Содержание добавок.

7) Насыпная плотность.

8) Теплота сгорания.

9) Удельная энергоемкость.

10) Содержание серы.

11) Содержание азота.

12) Содержание хлора.

13) Плавкость золы (информативно).

При этом в документе [3] даны ссылки на стандарты, регламентирующие определение части вышеуказанных характеристик. Другая часть таких характеристик, как механическая прочность, теплота сгорания, удельная энергоемкость, плавкость золы определяют либо по общим стандартам, независимо от происхождения топлива, либо как в случае с механической прочностью по не стандартным методикам.

Рассмотрим определение этих характеристик с возможностью применения в реальных промышленных производствах пеллет из отходов древесного происхождения.

Размеры пеллет. Метод заключается в известной для многих дисперсных сред процедуре просеивания материала через горизонтальные колеблющиеся сита и рассортировке его частиц по классам крупности в убывающей последовательности. Для твердого биотоплива эти методики определяются национальными стандартами ГОСТ Р 54188-2010, ГОСТ Р 54188-2010, ГОСТ Р 54188-2010. В качестве оборудования при ручном просеивании применяются сита и сборный лоток, при механическом — грохот. Набор сит с ячейками круглой или прямоугольной формы с минимальной эффективной площадью просеивания 1200 см . Количество сит и размеры отверстий сит

114

Лесотехнический журнал 1/2014

Деревопереработка. Химические технологии

должны выбираться в зависимости от крупности испытуемого образца материала. Рама сита должна иметь высоту, позволяющую вместить образец и обеспечивающую свободное перемещение образца в процессе просеивания. Для материалов с номинальным предельным размером менее 10 мм допускается применение сит с эффективной площадью менее 1200 см . Рекомендуется использовать сита с отверстиями диаметром 3,15, 16, 45 и 63 мм. Для более точного распределения частиц по размерам и во избежание преобладания одной из фракций рекомендуется добавить в набор 8-мм сито. С целью дальнейшей сортировки по размерам частиц фракции, прошедшей последнее сито (менее 3,15 мм). Сборный лоток применяется для сбора материала, проходящего через сита.

Если используется механическое устройство для просеивания (грохот), его колебания должны быть направлены в горизонтальной плоскости (в одном или двух направлениях) с частотой колебаний, соответствующей типу испытуемого материала. Принципиальный чертеж механического грохота приведен на рис. 1.

2

ж» Ч

Рис. 1. Принцип операции просеивания:

1 — направление увеличения диаметра отверстий; 2 — загрузка испытуемого материала; 3 — направление движения материала

Также следует помнить, что слишком низкая частота колебаний может привести к неполному разделению частиц. Минимальная частота колебаний может быть определена предварительными испытаниями. Весы, должны измерять массу образца, подлежащего просеиванию, с точностью до 0,1 г.

Подготовка проб. Для определения гранулометрического состава минимальный объем испытуемого образца должен быть не менее 8 л и должен быть отобран в соответствии с ГОСТ Р 54217-2010. ГОСТ Р 54218-2010 и ГОСТ Р 54187-2010. Для биотоплива мелких классов, где 100 % частиц проходят через сито с отверстиями диаметром 45 мм, выборка уменьшается до объема не менее 4 л. Образец для проведения просеивания включает в себя собственно материал для определения его гранулометрического состава и массовую долю содержания влаги. В зависимости от размера сит испытуемый образец может быть разделен на несколько частей, которые просеивают последовательно, одна за другой. Размер образца должен быть таким, чтобы высота наполнения верхнего сита никогда не превышала 5 см.

Содержание влаги в пробе для просеивания должно быть менее 20 % в целях предотвращения слипания частиц или потери влаги в процессе просеивания. При необходимости образцы должны быть предварительно высушены. Сушка осуществляется в соответствии с ГОСТ Р 542122010. Предварительной сушкой влажность образца для испытаний приводят в равновесие с влажностью окружающей атмосферы. Содержание влаги в материале для

Лесотехнический журнал 1/2014

115

Деревопереработка. Химические технологии

просеивания определяют на отдельной подвыборке в соответствии с процедурами, описанными в ГОСТ Р 54186-2010 или ГОСТ Р 54192-2010. Содержание влаги должно определяться и записываться одновременно с определением распределения частиц по размерам.

Проведение испытаний. Ручное просеивание. Сито с наибольшим диаметром отверстий помещают на сборный лоток. Взвешивают образец с точностью до 0,1 г. Распределяют образец ровным слоем на сите и начинают просеивание. Просеивают до тех пор, пока наблюдается прохождение частиц через сито, затем процедуру прекращают. При использовании сит меньшей площади для удобства можно просеивать одновременно на двух или больше ситах. Частицы, прошедшие через сито, собирают в сборный лоток. Распределяют содержимое сборного лотка ровным слоем по ситу с меньшим диаметром отверстий и повторяют операцию. После просеивания материала через сито с наименьшим диаметром отверстий взвешивают содержимое каждого из сит и сборного лотка с точностью до 0,1 г и записывают полученные данные. В случае, когда частица застревает в отверстии сита, ее следует извлечь и добавить к фракции, которая остается на этом сите. Необходимо избегать потерю частиц с экранов сит. Это может быть достигнуто путем герметизации промежутков между лотками и использованием верхней крышки. В процессе определения гранулометрического состава методом просеивания некоторые из тонких частиц, которые по длине превышают диаметр отверстия, пройдут сито и смешаются с частицами

меньшей по размеру фракции. Большинство из этих частиц должны оставаться в этой фракции. При необходимости проведения определения фракционного состава частиц, которые прошли наименьшее по диаметру отверстий сито, испытание выполняют по ГОСТ Р 54189-2010.

Механическое просеивание. Взвешивают образец с точностью до 0,1 г. Распределяют образец (подвыборку) ровным слоем на верхнем сите и начинают операцию просеивания. Операция просеивания должна продолжаться в течение 15 мин. Следует учитывать, что более длительное время просеивания может привести к истиранию и искусственному увеличению доли мелких фракций. Взвешивают материал, оставшийся на каждом из сит и в сборном лотке, с точностью до 0,1 г и записывают полученные данные. Как и при ручном просеивании, если частица застревает в отверстии сита, ее следует извлечь и добавить к фракции, которая остается на этом сите (как если бы она не прошла в отверстие). Следует избегать потери частиц с экранов сит. Это может быть сделано путем герметизации промежутков между лотками и использованием верхней крышки.

В процессе классификации по размеру методом просеивания некоторые из тонких частиц, которые по длине превышают диаметр отверстия, пройдут сито и смешаются с частицами меньшей по размеру фракции. Большинство из этих частиц должны оставаться в этой фракции. При определении фракционного состава частиц, которые прошли наименьшее по диаметру отверстий сито, испытание проводят по ГОСТ Р 54189-2010.

116

Лесотехнический журнал 1/2014

Деревопереработка. Химические технологии

Обработка результатов. Определение отдельных классов крупности выражают в процентах от общей массы всех фракций. Если испытуемый образец просеивают отдельными подвыборками, массы соответствующих фракций, полученные в проведенных определениях, должны быть сложены перед расчетом общей доли каждого класса крупности и зафиксированы. Разница между общей массой пробы и общей массой всех фракций не должна превышать 2 %. Большие различия могут возникать из-за потери частиц образца или их застревания в ячейках сит, или в связи с изменением массовой доли влаги в процессе испытаний. В этом случае причины отклонений должны быть исследованы, а испытание должно быть проведено повторно.

Точность метода. Из-за различной природы твердых биотоплив, охватываемых ГОСТ Р 54188-2010, ГОСТ Р 541892010, ГОСТ Р 54190-2010, не представляется возможным на данном этапе установить предел погрешности (повторяемость и воспроизводимость) для данного метода испытаний.

Протокол испытаний должен включать следующую информацию: название лаборатории и дату проведения испытания, идентификацию товара или исследуемого образца, номер стандарта, по которому проводились испытания, сведения о том, какая операция просеивания (ручная или механическая) применялась, любое отступление в процессе испытаний от стандарта, условия и наблюдения, например, необычные наблюдения во время проведения испытаний, которые могут повлиять на результат, результаты испытаний в

виде таблицы.

Если расхождение между общей массой пробы и общей массой всех фракций в процентах от общей массы пробы, было превышено более чем на 2,0 %, это должно быть обязательно отмечено в протоколе испытаний.

Определение массовой доли влаги в пеллетах. Сущность метода заключается в высушивании образца биотоплива в воздушной атмосфере при температуре 105 °С до постоянной массы и вычислении массовой доли влаги в процентах, исходя из потери массы образца и включает процедуру корректировки эффекта изменения массы холодного и горячего лотка. Используется сушильный шкаф с электрическим нагревом и терморегулятором, обеспечивающим устойчивую температуру нагрева (105±2) °С, снабженный устройством для подачи воздуха со скоростью от 3 до 5 рабочих объемов печи в час. Скорость воздуха должна быть такой, чтобы частицы пробы не улетали с лотка. Необходим лоток для взвешивания пробы, изготовленный из термо- и коррозионно-стойкого материала такого размера, чтобы вмещался весь образец и слой топлива не превышал 1 г/см2. Поверхность лотка должна быть чистой и гладкой, чтобы возможность адсорбции/абсорбции была сведена к минимуму. Весы лабораторные должны быть по ГОСТ Р 53228-2008 с точностью взвешивания до 0,1 г.

Отбор и подготовка проб для определения общей влаги проводят по ГОСТ Р 54217-2010, ГОСТ Р 54218-2010 и ГОСТ Р 54212-2010. Пробы доставляют в лабораторию в герметичной водо- и воздухонепроницаемой таре (контейнерах, банках, меш-

Лесотехнический журнал 1/2014

117

Деревопереработка. Химические технологии

ках). Меры предосторожности должны соблюдаться для того, чтобы не происходила потеря влаги до приготовления пробы. Пробу для определения содержания влаги взвешивают непосредственно после приготовления. Масса образца должна быть не менее 300 г, но желательно более 500 г.

Проба в ходе подготовки может быть предварительно высушена по ГОСТ Р 54212-2010 с определением внешней влаги W„* которую учитывают при расчете содержания массовой доли общей влаги Wt, по формуле (1)

Wt = Wex + Wh (10° ~ W), (1)

где Wex — массовая доля внешней влаги, определенная при предварительном высушивании образца при подготовке пробы, %;

Wh — массовая доля влаги воздушносухого топлива, определенная в предварительно высушенных образцах, %.

Проведение испытаний. Взвешивания проводят на лабораторных весах по ГОСТ Р 53228-2008 с точностью взвешивания до 0,1 г. На взвешенный пустой чистый лоток помещают пробу из тары и распределяют ее ровным слоем. Одновременно с этим проводят испытание с пустым идентичным лотком (сравнительный лоток). В случае если на поверхности мешка или тары осталась влага, это количество влаги должно быть учтено в расчете. Для этого упаковку образца (контейнер, мешок или др.) высушивают в сушильном шкафу и взвешивают до и после высушивания. Если материал упаковки не выдерживает температуру 105 °С, то сушат ее при комнатной температуре. В процедуру испытания включается сравнительный лоток, так как вес холодно-

го лотка больше, чем горячего, а во избежание абсорбции влаги из атмосферы лоток с высушенным образцом взвешивают, пока он еще горячий. Взвешивают лоток с образцом и сравнительный лоток, помещают их в сушильный шкаф, нагретый до (105±2) °С, и сушат до постоянной массы. Нельзя перегружать сушильный шкаф. Там должно быть достаточно свободного места над слоем образца, а также между лотками. Твердые биотоплива гигроскопичны, наполненный и сравнительный лотки после сушки взвешивают в течение 10.. .15 с, пока они еще горячие, для предотвращения абсорбции влаги. Для защиты весов от прямого контакта с горячим лотком используют теплоизоляционный материал. Постоянство массы означает, что ее изменения не превышают 0,2 % от общей потери массы при дальнейшей сушке при (105±2) °С в течение не менее 60 мин. Требуемое время высушивания зависит от размера частиц образца, скорости обмена воздуха в сушильном шкафу, толщины слоя образца и так далее. Во избежание потери летучих веществ время сушки обычно не должно превышать 24 ч. Требуемое время сушки может быть определено на основании предыдущих испытаний подобных типов топлива со сравнимым размером частиц.

Обработка результатов. Массовую долю общей влаги рассчитывают на рабочее состояние топлива по формуле (2). Пересчет результатов анализа с рабочего состояния топлива на сухое состояние проводят по формуле (3) и с сухого состояния на рабочее — по формуле (4). Результаты представляют на рабочее или сухое состояние топлива.

118

Лесотехнический журнал 1/2014

Деревопереработка. Химические технологии

WY = (m2 ~ Шз) ~ (m4 ~ m5) + m6 ,100 ‘ (m2 — т1) ’

где mi — масса пустого лотка, г;

т2 — масса лотка с образцом до высушивания, г;

т3 — масса лотка с образцом после высушивания, г;

m4 — масса сравнительного лотка до высушивания (взвешенного при комнатной температуре), г;

т5 — масса сравнительного лотка после высушивания (взвешенного горячим), г;

т6 — масса влаги, собранной с упаковки, г.

Результат вычисляют с точностью до 0,01 % и округляют до 0,1 %. Если проба перед определением влаги была предварительно высушена, то массовую долю общей влаги Wt рассчитывают, исходя из массовой доли внешней влаги WBX и массовой доли влаги воздушно-сухого топлива Wh.

Wtd =

WY

100 — wy

•100,

(3)

где Wtr — массовая доля общей влаги на рабочее состояние топлива, %;

Wtd — массовая доля общей влаги на

сухое состояние топлива, %.

wy =■

Wd

100 — Wd

•100,

(4)

Прецизионность. Из-за различного происхождения твердого биотоплива, достоверно установить показатели повторяемости и воспроизводимости не представляется возможным, что допускает действующий стандарт ГОСТ Р 54186-2010.

Протокол испытаний должен содержать: идентификационные данные лаборатории и дату проведения анализа, иденти-

фикацию продукции или испытуемого образца, ссылку на используемый стандарт, любое отклонение от методики определения, результаты испытаний с указанием состояния топлива, на которое рассчитана общая влага (в соответствии с договором с заказчиком).

Также регистрируются все особенности, происходящие во время процедуры испытания, которые могут повлиять на его результат.

Определение зольности. Контроль этого показателя проводится по ГОСТ Р 54185-2010. В качестве оборудования применяются тигли, муфельная печь, весы, эксикатор. Тигли для сжигания из инертного материала, такого как фарфор, кремний или платина, глубиной от 10 до 20 мм и такого размера, чтобы на 1 см2 поверхности дна тигля масса пробы топлива не превышала 0,1 г/см2. Муфельная печь обеспечивает равномерный нагрев, необходимую температуру и скорость нагрева в соответствии с требованиями действующего стандарта ГОСТ Р 54185-2010. Вентиляция должна быть такой, чтобы не было недостатка кислорода при горении и разогреве. Скорость обмена воздуха муфельной печи должна составлять от 5 до 10 рабочих объемов печи в минуту. Эксикатор применяется без осушителя.

В ГОСТ Р 54185-2010 указано оборудование, дословно: «5,3 Весы лабораторные по ГОСТ Р 53228-2008 с точностью взвешивания до 0,1 г». В этом же стандарте утверждается «Все взвешивания проводят на весах согласно 5,3 с точностью до 0,1 мг». Несомненно, в этом стандарте допущена опечатка. Это подтвер-

Лесотехнический журнал 1/2014

119

Деревопереработка. Химические технологии

ждается тем, что масса пробы должна составлять 1 г. Следовательно, точность взвешивания не должна превышать 0,1 мг.

Подготовка пробы. Для определения зольности используют пробу, измельченную до размера частиц 1 мм и менее, отобранную по ГОСТ Р 54187-2010 и подготовленную в соответствии с ГОСТ Р 542122010. Определение зольности выполняют одним из следующих способов: а) прямо на подготовленной аналитической пробе, включая одновременное определение содержания влаги в образце по ГОСТ Р 54211-2010; б) на образце аналитической пробы, которая была предварительно высушена и хранилась абсолютно сухой перед взвешиванием в закрытом контейнере в эксикаторе. Для некоторых видов биотоплива подготавливают образцы размером менее 1 мм (например, 0,25 мм) для того, чтобы сохранить заявленную точность.

Проведение испытания. Испытания проводят минимум на двух навесках. Все взвешивания проводят на весах согласно с точностью до 0,1 мг. Прокаливают пустой тигель в муфельной печи при (550±10) °С не менее 60 мин, дают остыть на жаростойких пластинах в течение 5.. .10 мин и помещают в эксикатор. Когда тигель остынет до температуры окружающей среды, его взвешивают с точностью до 0,1 мг и записывают массу. Несколько тиглей могут обрабатываться одновременно.

Перед началом определения аналитическую пробу тщательно перемешивают и затем взвешивают. Пробу массой 1 г помещают на дно тигля и разравнивают. Взвешивают тигель с пробой с точностью до 0,1 мг и записывают массу. Если анали-

тическая проба требует высушивания, то тигель с пробой высушивают в сушильном шкафу при температуре (105±10) °С, а затем взвешивают.

Помещают наполненный тигель в холодную печь. Затем нагревают печь с тиглем следующим образом:

— печь нагревают равномерно до температуры (250±10) °С в течение 50 минут (то есть увеличение температуры составляет +5 °С/мин). Поддерживают температуру на этом уровне в течение 60 мин, чтобы вышли летучие вещества до воспламенения;

— продолжают равномерно нагревать печь до температуры (550±10) °С в течение 60 мин (т.е. увеличение температуры составляет +5 °С/мин) и поддерживают температуру на этом уровне не менее 120 мин.

Вынимают тигель с его содержимым из печи. Помещают тигель для охлаждения на толстую металлическую пластину на 5.10 мин, затем переносят в эксикатор без осушителя для остывания до температуры окружающей среды. Как только температура окружающей среды будет достигнута, взвешивают тигель с его содержимым с точностью до 0,1 мг и записывают массу. Рассчитывают зольность на сухое состояние по формуле

Ad

(n3 — П1) 100 100

(n2 — n) 100 — Wa’

(5)

где ni — масса пустого тигля, г; п2 — масса тигля с пробой, г; п3 — масса тигля с зольным остатком, г; W — массовая доля влаги в аналитической пробе, %.

Результаты испытаний вычисляют до 0,01 % и округляют до 0,1 %. За оконча-

120

Лесотехнический журнал 1/2014

Деревопереработка. Химические технологии

тельный результат испытаний принимают среднеарифметическое значение результатов двух параллельных определений. Если возникает сомнение, что образец сгорел не полностью (например, при визуальном осмотре обнаружена сажа), то:

— либо тигель с его содержимым помещают в печь, нагретую до 550 °С, и прокаливают 30 мин, после чего взвешивают. Прокаливание повторяют до тех пор, пока изменение массы тигля с остатком не станет менее 0,2 мг;

— либо в тигель добавляют несколько капель воды или нитрата аммония, затем помещают его в холодную печь, нагревают до температуры (550±10) °С и прокаливают в течение 30 мин, после чего взвешивают. Прокаливание повторяют до тех пор, пока изменение массы тигля с остатком не станет менее 0,2 мг.

Прецизионность. Повторяемость (сходимость). Результаты двух параллельных определений (проведенных в течение краткого промежутка времени, но не одновременно), выполненных в одной и той же лаборатории одним исполнителем с использованием одной и той же аппаратуры на двух образцах, взятых из одной и той же пробы для испытаний, не должны отличаться друг от друга более чем на значения, указанные в таблице.

Воспроизводимость. Разность результатов двух параллельных определений, выполненных в двух различных лабораториях на представительных образцах, взятых из одной и той же пробы для испытаний, не должны отличаться друг от друга более чем на значения, указанные в таблице.

Протокол испытаний должен содержать наименование лаборатории и дату проведения анализа, наименование продукции или образца испытаний, ссылку на используемый стандарт, любое отклонение от стандарта, отмеченное во время определения, результаты испытаний на сухой основе, условия, замечания и отклонения в ходе процедуры испытания, которые могут повлиять на его результат.

Действующего национального стандарта на определение механической прочности пеллет в настоящее время нет. Стандарт ГОСТ Р 55110-2012 вступит в силу лишь 01 июля 2014 г. Сейчас многие производители этой продукции пользуются различными методиками и определяют различные показатели, характеризующие в той или иной степени физико-механические показатели. Это усложняет приведение различных методик к единым показателям. На основе анализа различных способов предлагается следующая методика.

Механическую прочность древесных

Таблица

Повторяемость и воспроизводимость метода

Зольность, % Максимально допустимые расхождения между результатами при доверительной вероятности р=0,95 (на сухое состояние)

Предел повторяемости Критические различия воспроизводимости

Менее 10 % 0,2 % (абсолютных) 0,3 % (абсолютных)

10 % и более 2,0 % от среднего значения 3,0 % от среднего значения

Лесотехнический журнал 1/2014

121

Деревопереработка. Химические технологии

пеллет предлагается определять методом сбрасывания. Для этого в ящик с открывающимся дном насыпают до 4 килограммов образцов гранул. Затем поднимают их на высоту 1,5 метра и, открывая днище ящика, сбрасывают гранулы на стальную плиту. Эту операцию повторяют 4 раза. После все целые и поломанные пеллеты собирают и просеивают на сите с ячейками меньше диаметра гранул на 20 %. Затем собирают мелкую фракцию под решеткой и взвешивают. Также взвешивают остаток на сите. После этого прочность определяется из выражения

S = V -100, (6)

V0

где: Vj — вес гранул, оставшихся на сите, кг; v0 — первоначальный вес гранул, кг;

S — прочность гранул, %. Истираемость гранул. Также важный показатель, влияющий на состояние гранул после их транспортировки потребителю. Определяют при испытании образцов гранул во вращающемся барабане. Для этого в барабан необходимо загрузить 10 кг гранул и произвести 100 оборотов барабана. Затем содержимое барабана просеивают на сите с диаметром ячейки на 20 % меньше диаметра гранул. Истираемость определяется из выражения

I = h_ -100, (7)

h0

где: I — истираемость гранул, %;

h2 — вес остатка гранул на сите, кг; h0 — начальный вес засыпанных в барабан гранул, кг.

При истираемости гранул I > 75 % стойкость гранул считается удовлетвори-

тельной.

Содержание мелкой фракции. Определяют при нахождении размеров пеллет по методике, описанной выше в соответствии с ГОСТ Р 54188-2010, ГОСТ Р 541892010, ГОСТ Р 54190-2010.

Добавки. Методика определения содержания добавок в пеллетах в настоящее время не регламентирована действующим национальным стандартом. Связующие материалы вводятся в перерабатываемую массу, если не удается на грануляторе получить пеллеты достаточной механической прочности. Вид, количество связующих материалов в массе можно определить в лабораторных условиях. Для экспериментального определения содержания вредных газообразных выбросов в продуктах сгорания пеллет рекомендуется проводить исследования при разных режимах сжигания гранул в бытовых или промышленных печах для отопления помещений. Для отбора проб газов, образующихся при сжигании гранул, на дымовой трубе (на высоте около 1,5 м от корпуса печи) монтируется штуцер, к которому стыкуется газозаборное устройство газоанализатора. В качестве газоанализатора используется, например, многокомпонентный прибор АНГОР, реализуемый в России. Этот прибор позволяет автоматически фиксировать содержание в уходящих газах, нормируемых вредных выбросов. Опыты проводятся следующим образом. В печь загружается порция гранул, затем она поджигается. При наступлении устойчивого пламенного горения, которое характеризуется наибольшим количеством образующихся вредных продуктов сгорания, через каждые 5.. .10 мин проводятся измерения

122

Лесотехнический журнал 1/2014

Деревопереработка. Химические технологии

требуемых величин состава отходящих газов. Помимо режима пламенного горения проводятся также измерения состава отходящих газов на режиме окончания выгорания топлива, то есть режиме дожигания коксового остатка, так называемого тления.

После завершения выгорания топлива из печи отбирается зола для анализа на содержание в ней связанной серы и несгоревшего углерода. Для оценки опасности загрязнения окружающей среды выбросами проводятся расчеты рассеивания этих выбросов.

Определение насыпной плотности пеллет. Согласно ГОСТ 54191-2010 пробу помещают в стандартный контейнер заданного размера и формы и затем взвешивают. Насыпную плотность рассчитывают по весу нетто стандартного объема и с учетом одновременно определенного содержания влаги.

В качестве оборудования для определения этого важного показателя используют контейнеры. Они должны быть цилиндрической формы из ударопрочного материала с гладкой поверхностью, устойчивые к деформации для предотвращения изменений формы и объема, водонепроницаемые, с наружными захватами для облегчения работы и с соотношением высоты и диаметра в пределах 1,25…1,50. Большой контейнер объемом (50±1) л (допускаемое отклонение ±2 % от номинального объема) с внутренним диаметром 360 мм и внутренней высотой 491 мм (рис. 2).

Отклонение от этих параметров допустимо, если соотношение высоты и диаметра соответствует указанному выше диапазону.

Малый контейнер объемом (5±0,1) л (допускаемое отклонение ±2 % от номина-

б)

Рис. 2. Измерительный контейнер:

а) большой; б) малый

льного объема) с внутренним диаметром 167 мм и внутренней высотой 228 мм (рис. 2). Отклонение от этих параметров допустимо, если соотношение высоты и диаметра соответствует указанному выше диапазону.

Используются весы с различной точностью взвешивания: весы 1 с точностью взвешивания до 10 г при использовании больших контейнеров, весы 2 с точностью взвешивания до 1 г при использовании малых контейнеров. Используется также брусок из древесины твердых пород длиной около 600 мм с поперечным сечением 50х50 мм для удаления излишка материала с поверхности контейнера. Прочный брус из твердого дерева высотой 150 мм применяется для определения высоты, с которой сбрасывают контейнер.

Плоская деревянная отшлифованная доска толщиной около 15 мм и достаточных размеров, чтобы контейнер свободно поместился на ней при сбрасывании. Отбор и подготовку проб проводят по ГОСТ Р 54217-2010 и ГОСТ Р 54218 -2010. При необходимости проба может быть разделена по ГОСТ Р 54212-2010. Объем пробы должен превышать объем контейнера на 30 %. Необходимо следить, чтобы влага испытуемой пробы была равномерно рас-

Лесотехнический журнал 1/2014

123

Деревопереработка. Химические технологии

пределена внутри образца для предотвращения потери влаги.

Проведение испытания. Перед использованием контейнера определяют его массу и объем. Взвешивают пустой, чистый и сухой контейнер на весах. Затем полностью заполняют контейнер водой и добавляют несколько капель смачивающего вещества (например, жидкое мыло) и снова взвешивают его. Вода должна иметь температуру 10…20 °С. Затем рассчитывают объем контейнера (V) с учетом веса нетто воды и плотности воды 1000 кг/м3 и записывают результат с точностью до

0.00001 м3 для больших контейнеров и с точностью до 0.000001 м для малых контейнеров. Влиянием температуры на плотность воды пренебрегают. Объем контейнера должен регулярно контролироваться. Большие контейнеры используют для всех видов топлива. Для топлива с номинальным верхним размером кусков до 12 мм и диаметром частиц, не превышающим 12 мм, применяют малый контейнер.

Проведение измерения. Измерения проводят следующим образом:

а) в контейнер засыпают материал с высоты от 200 мм до 300 мм над верхним краем контейнера, пока не образуется конус максимально возможной высоты. Перед использованием контейнера необходимо убедиться, что он сухой и чистый;

б) заполненный контейнер встряхивают для равномерного распределения материала. Для этого его сбрасывают с высоты от 150 мм на деревянную доску, которую размещают на ровном жестком полу. Необходимо убедиться, что доска плотно прилегает к полу. При столкновении с доской кон-

тейнер должен находиться в вертикальном положении. Повторяют данную процедуру 2 раза. Затем заполняют пустое пространство в контейнере в соответствии с указанными выше условиями. Для правильного определения расстояния между доской и заполненным контейнером необходимо его поместить на высоту бруса в 150 мм;

в) удаляют излишек материала с помощью небольшого бруска вращающими движениями по поверхности контейнера. Если образец из грубого материала и его частицы не дают бруску свободно двигаться, то их удаляют вручную. При удалении большого количества материала вновь заполняют пространство контейнера и вновь проводят процедуру удаления;

г) взвешивают контейнер;

д) смешивают использованный и неиспользованный материал, повторяют измерение;

е) определяют массовую долю влаги в образце по ГОСТ Р 54186-2010 и ГОСТ Р 54192-2010 сразу после определения насыпной плотности.

Насыпную плотность образца (BD)7, выраженную в кг/м3 на рабочее состояние топлива, рассчитывают по формуле

Y mp2 — m,

(BD) = p2v p1 . (8)

Результат каждого отдельного определения вычисляют и округляют до первого десятичного знака после запятой, а среднюю насыпную плотность — как среднеарифметическое значение насыпной плотности и округляют до 10 кг/м.

Насыпную плотность образца (BD)d, выраженную в кг/м3 на сухое состояние топлива, рассчитывают по формуле

124

Лесотехнический журнал 1/2014

Деревопереработка. Химические технологии

(BD)d = (BD)y 100 W . (9)

100

Формула (9) не учитывает усадку или расширение материала в зависимости от влажности волокон. Древесному топливу свойственно содержание влаги ниже точки насыщения волокон, которая составляет около 25 % в зависимости от породы древесины. Поэтому корректное сравнение результатов измерений возможно только на образцах с аналогичным содержанием влаги. Если необходимо сравнить образцы с различным содержанием влаги и влажность хотя бы одного образца ниже точки насыщения волокна, то эффект набухания или усадки составляет порядка 0,7 % изменения объема, связанного с отличием влажности образца от влажности точки насыщения волокна. Для сравнения измерений на образцах с аналогичным содержанием влаги может быть использован этот поправочный коэффициент.