Как подобрать типоразмер регулирующего клапана

Встречали в описании регуляторов давлений следующую рекомендацию: «Не следует подбирать типоразмер клапана по диаметру трубопровода, используйте значение Kvs»? Эта надпись есть практически в любой технической документации на регулирующие клапаны, а также сайтах компаний, занимающихся их продажей.

Вот только, что это за значение Kvs и достаточно ли его для подбора регулятора, практически никто не объясняет. Эта статья поможет вам разобраться, как правильно рассчитать типоразмер любого регулирующего клапана.

Вот только, что это за значение Kvs и достаточно ли его для подбора регулятора, практически никто не объясняет. Эта статья поможет вам разобраться, как правильно рассчитать типоразмер любого регулирующего клапана.

В большинстве случаев подобрать регулятор давления под конкретное применение можно без привлечения специалистов. Точный расчет параметров арматуры потребуется для систем, где необходимо высокое качество регулирования или есть особые требования к ее работе, например, ограничения по уровню шума.

Определение пропускной способности клапана

Kvs, которая указывается в технической документации регулятора давления, — это пропускная способность полностью открытого клапана. Производители обычно указывают диапазон значений Kvs min— Kvs max, в котором работает устройство. Ваша задача определить необходимую пропускную способность клапана, при которой на заданном расходе будет обеспечено необходимое понижение давления пара, газа или жидкости при его прохождении.

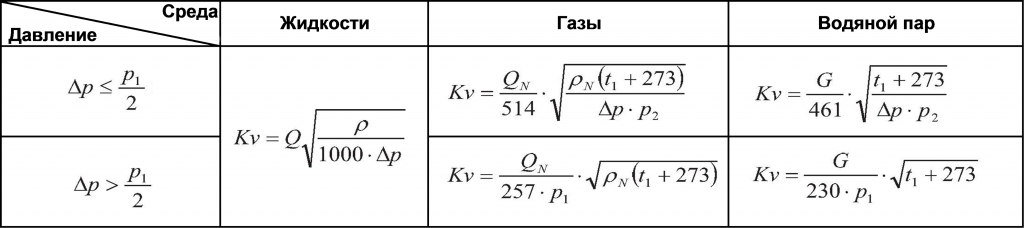

Для каждого типа теплоносителя используется своя формула, учитывающая физические характеристики рабочей среды и перепад давления на входе и выходе:

, где:

P1 — давление на входе регулятора, бар;

P2 — давление на выходе регулятора, бар;

∆P — перепад давления, бар;

t1 — температура среды на входе, oC;

Q — расход для жидкости, м3/ч;

QN — расход для газов при нормальных условиях, нм3/ч;

G — расход для водяного пара, кг/ч;

pN — плотность газов при нормальных условиях, кг/нм3.

При расчетах учитывайте, что в формуле используется избыточное давление.

Расчетная Kv не учитывает все факторы, влияющие на работу устройства, так что про запас к полученному значению рекомендуется добавить 30%. Поэтому Kv умножаем на коэффициент 1,3 и только после этого подбираем клапан с самым близким значением Kvs max.

Однако на этом подбор регулятора давления не заканчивается. Рекомендуется учесть еще несколько показателей, если вы хотите, чтобы:

технологические процессы регулировались более точно;

клапан во время работы не шумел и не «хлопал»;

при эксплуатации регулятора не было особых проблем с кавитацией и, как следствие, эрозионным износом его элементов;

повысилась безопасность производственных процессов;

сократились расходы на техобслуживание системы.

Для нормальной эксплуатации регулирующего клапана важны следующие факторы.

Условный диаметр клапана

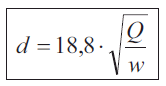

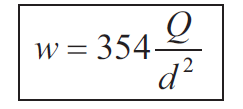

Помните рекомендацию в начале статьи? Она рабочая — регуляторы давления действительно никогда не подбираются по диаметру трубопровода. Однако придется рассчитать условные параметры подводящей линии. Особенно это касается редукционного клапана, который обязательно устанавливается с обвязкой (об этом мы писали в этой статье). Для определения диаметра используем следующую формулу:

, где

w — рекомендуемая скорость потока среды, м/c;

Q — рабочий объемный расход среды м3/ч;

d — диаметр трубопровода, м.

Регулятор может иметь диаметр на одну-две ступени меньше полученного значения. Если подобрать подходящий регулирующий клапан нет возможности, допустимо выбрать модель с более низкой пропускной способностью K

Условное давление

Этот параметр определяет допустимое рабочее давление для арматуры при нормальной температуре (20oC). При нагреве механические свойства и эксплуатационные характеристики конструкционных материалов снижаются. Поэтому реальное допустимое давление для арматуры будет ниже. Насколько измениться значение зависит от материала изготовления клапана. В приведенной таблице приведена зависимость максимального рабочего давления от температуры для серого чугуна, углеродистой и нержавеющей стали.

Риск возникновения кавитации

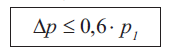

При больших перепадах давления это одна из самых больших проблем, приводящая к быстрому выходу из строя клапана. Особенно сильно эффект проявляется при использовании регуляторов давления пара после себя. Проверить возможность возникновения кавитации можно по формуле:

, где

P1 – давление на входе регулятора, бар;

∆P – перепад давления на клапане, бар.

Кавитация возникнет, если условие соблюдается.

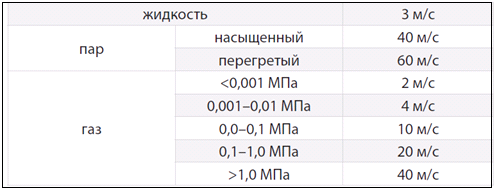

Уровень шума

Регулирующий клапан будет шуметь и хлопать, если скорость среды, проходящей по трубопроводам будет выше рекомендуемой. Рассчитать фактическую скорость можно по формуле:

, где

w – скорость потока среды, м/c;

Q – рабочий объемный расход среды м

d – диаметр трубопровода, м.

Рекомендуемые скорости для всех типов сред приведены в таблице.

Снизить уровень шума можно, установив клапан в специальном исполнении или смонтировав виброкомпенсаторы на участках до и после регулятора.

Допустимый перепад давления на клапане

Для ряда регуляторов давления пара после себя ограничено отношение входного давления к выходному, так как при превышении перепада давления клапан не сможет закрыться. При выборе такого устройства можно не беспокоиться о кавитации — ограничение по этому параметру ее полностью исключает.

Ремонт регулирующих и отсечных клапанов

Ремонт регулирующих и отсечных клапанов выполняется только после их демонтажа с технологического трубопровода. Допускается мелкий ремонт клапана по месту, это:

— Набивка сальникового уплотнения;

— Снятие крышек клапана для проверки внутренних элементов регулирующего органа.

Оформление наряда — допуска на производство ремонтных, газоопасных работ, отключение регулирующих клапанов запорной арматурой, сброс остаточного давления на отключенном участке трубопровода, а также подготовка (промывка, пропарка) клапана к ремонту выполняется технологическим персоналом. Демонтаж и монтаж клапана в ремонт выполняет служба главного механика.

Запрещается ослаблять или подтягивать гайку сальникового уплотнения на не отключённом запорной арматурой регулирующем клапане.

Проведение погрузочно — разгрузочных работ согласно требованиям правил промышленной безопасности и охраны труда.

Погрузочно — разгрузочные работы должны производиться под руководством мастера или специально назначенного ответственного опытного рабочего.

Перед началом работы необходимо:

— надеть спецодежду, спец.обувь и другие СИЗ;

— осмотреть место работы, освещение и т.д.;

— о замеченных опасностях доложить мастеру или ответственному.

На рабочем месте не должны находиться люди имеющие ограничения в перемещении тяжестей. Предельно допустимая масса груза при чередовании подъема и перемещения с другой работой не должна превышать:

— для женщин -10 кг;

— для мужчин — 50 кг.

При перемещении тяжестей более 50 кг работа должна производится механизированным способом (лебедка, тельфер, кран-балка, погрузчик, кран — манипулятор, подъемник (вышка)). К выполнению операций по строповке (обвязке, зацепке, закреплению, подвешиванию на крюк машины, установке в проектное положение и отцепке) грузов в процессе производства работ грузоподъемными машинами допускаются специально обученные квалифицированные рабочие — стропалыцики, имеющие удостоверение на право проведения данных работ.

Неполадки пневматических исполнительных устройств с пружинным мембранным исполнительным механизмом.

1. При плавном изменении давления сжатого воздуха в мембранной полости исполнительного механизма шток и затвор односедельного или двухседельного регулирующего органа перемещается рывками.

| Возможные причины | Способы устранения неполадок |

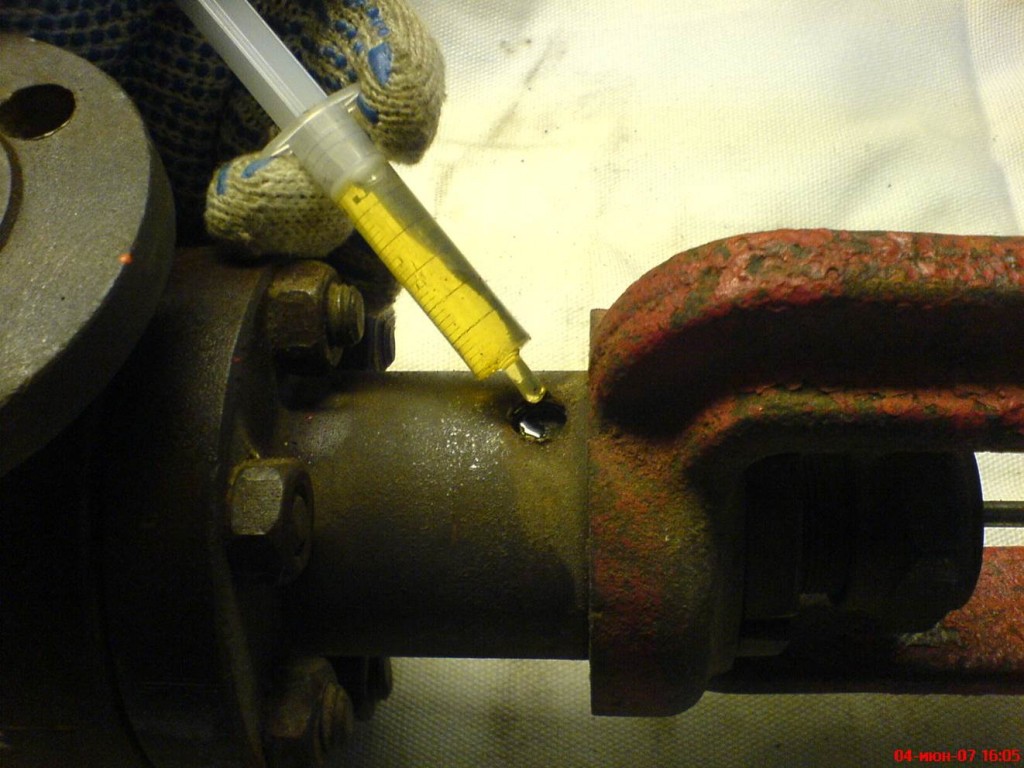

| Торможение штока в сальниковом устройстве регулирующего органа вследствие отсутствия смазки или недопустимо большой затяжки сальника | Подать смазку в сальниковое устройство с помощью лубрикатора, а если это не приведет к нужным результатам, то осторожно ослабить затяжку сальниковой гайки, наблюдая за тем, чтобы через сальник наружу не стало проникать протекающее вещество |

2.Через сальниковое устройство проникает протекающее вещество (жидкость, пар, газ).

| Возможные причины | Способы устранения неполадок |

| Недостаточно смазки, слабая затяжка сальника, плохое качество сальниковой набивки | Добавить смазку, подтянуть сальниковую гайку, сменить сальниковую гайку, сменить сальниковую набивку |

3. При изменении давления сжатого воздуха в мембранной полости исполнительного механизма от минимального до максимального значения шток и затвор односедельного или двухседельного регулирующего органа не перемещаются полностью из одного крайнего положения в другое.

| Возможные причины | Способы устранения неполадок |

| Пружина мембранного исполнительного механизма при настройке была сжата больше, чем следует, и поэтому для преодоления усилий, развиваемых ею, требуется увеличенное давление воздуха по сравнению с необходимым при стандартном натяжении пружины | Постепенно ослабить натяжение пружины до величины, обеспечивающей перемещение штока и затвора из одного крайнего положения в другое при изменении давления воздуха в мембранной полости исполнительного механизма от минимального до максимального нормированных значений |

| Пружина мембранного исполнительного механизма недостаточно сжата при настройке и не может преодолеть сил трения, возникающих в подвижной части исполнительного устройства, а также массы этой части и сил от давления протекающего вещества на затвор (поэтому затвор полностью не поднимается) | Постепенно увеличить натяжение пружины до величины, обеспечивающей перемещение затвора из одного крайнего положения в другое при изменении давления воздуха в мембранной полости от минимального до максимального нормированных значений |

| Затвор при своем ходе упирается в посторонний предмет, попавший в мембранное исполнительное устройство (кокс, песок, металлическая прокладка, гайка и т. п.) | Отключить линию сжатого воздуха от мембранной полости исполнительного устройства, переключив поток на обводную линию, и принять меры к очистке корпуса мембранного исполнительного устройства от посторонних предметов. Убедиться, что поверхности затвора и седел не повреждены |

4. При подаче сжатого воздуха в мембранную полость исполнительного механизма шток не перемещается.

| Возможные причины | Способы устранения неполадок |

| Повреждение мембраны вследствие превышения давления сжатого воздуха предельного значения или же вследствие попадания на мембрану (вместе с воздухом или иным путем) масла, бензина или других нефтепродуктов, разрушающе действующих на материал мембраны | Разобрать мембранный исполнительный механизм и заменить дефектную мембрану исправной. При этом толщину и число матерчатых прослоек резины следует подобрать одинаковыми с той, которая удаляется |

5. При регулировании расхода протекающего вещества затвор мембранного исполнительного устройства чаще всего занимает положение, близкое к одному из крайних.

| Возможные причины | Способы устранения неполадок |

| Если при нормальной работе регулятора затвор почти закрывает отверстие седла или, наоборот, открывает его почти полностью и при этом давление в мембранной полости близко к предельному, то это указывает на то, что условный диаметр мембранного исполнительного устройства либо велик, либо мал для данного трубопровода и расхода в нем | В соответствии с действительным расходом протекающего по трубопроводу вещества выбрать соответствующий условный проход мембранного исполнительного устройства и при наличии мембранного исполнительного устройства с таким условным проходом установить его. Если подходящего исполнительного устройства в наличии нет и имеется возможность выточить новый затвор, то рассчитать профиль нового затвора и заменить в мембранном исполнительном устройстве старый затвор на новый |

Исполнительные механизмы

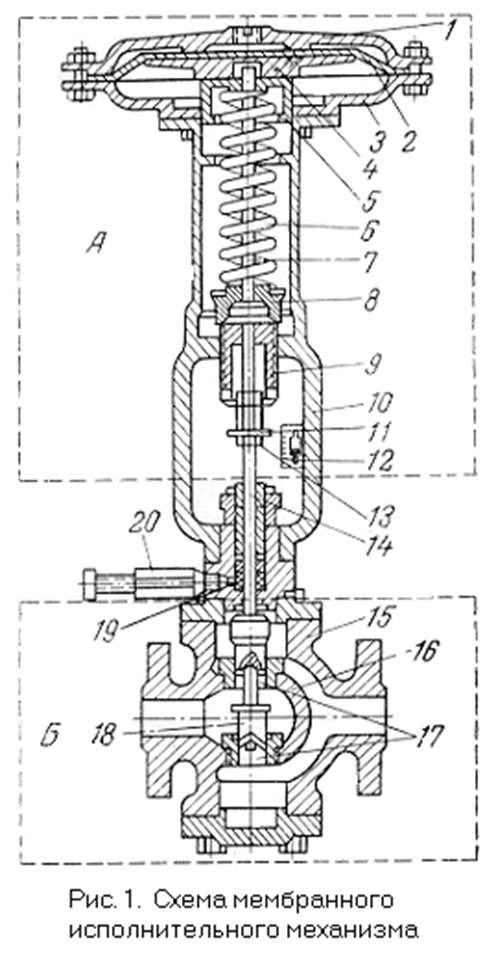

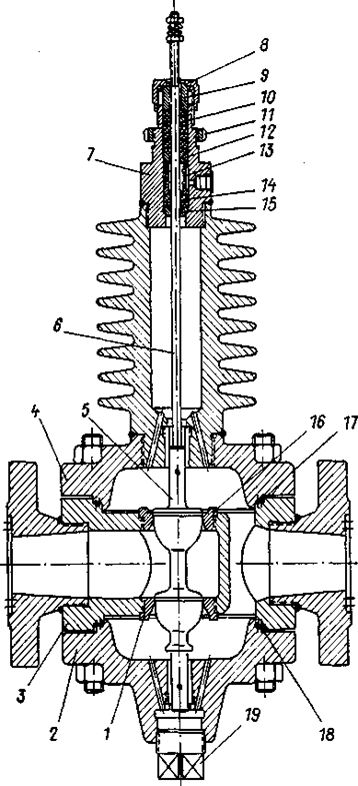

Привод А состоит из:

1 — верхняя крышка, 2 — эластичная мембрана из плотной прорезиненной ткани, 3 — нижняя крышка, 4 — металлический диск, 5 — направляющий стакан, 6 – пружины, 7 – шток, 8 – опора, 9 – гайка, 10 – кронштейн, 11 – диск, 12 – шкала, 13 — соединительной гайкой, 14 – штоком,

Регулирующий орган Б включает в себя:

15 – корпус, 16 – перегородкой, 17 — с цилиндрическими отверстиями, 18 – клапан, 19 – сальник, 20 – лубрикатором

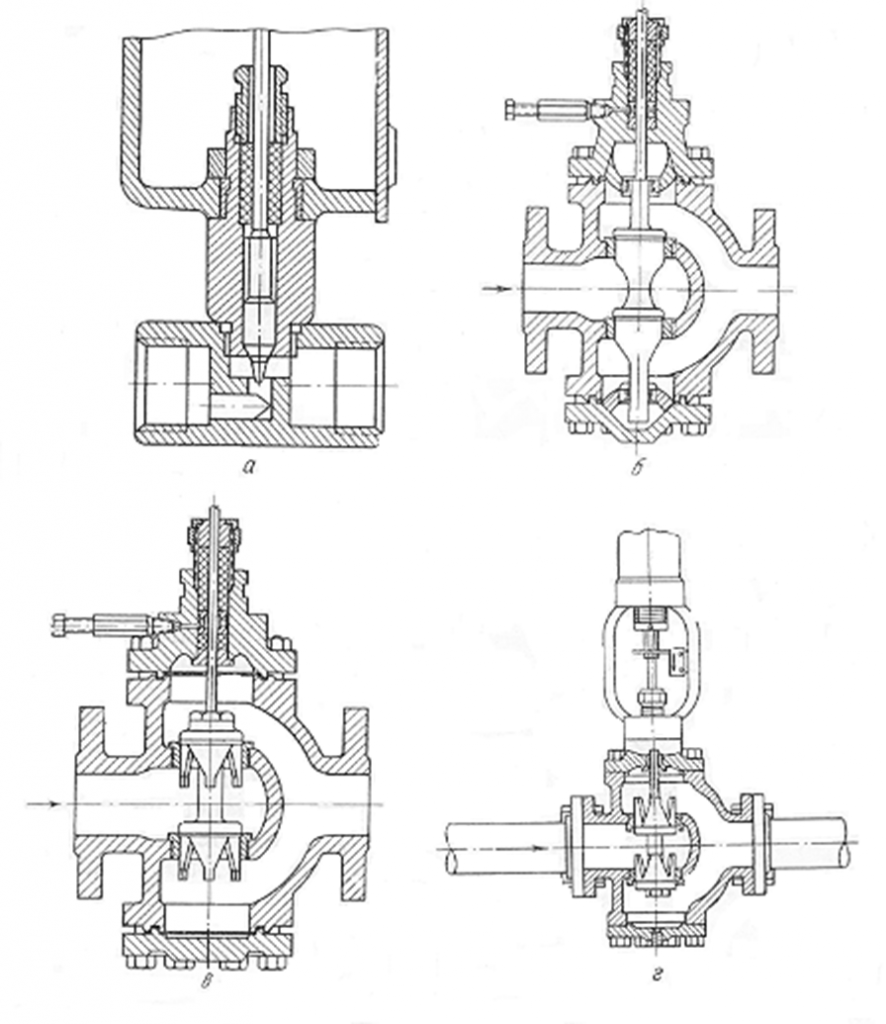

Обычно регулирующие органы исполнительных механизмов, устанавливаемых в трубопроводах больших диаметров, выполняются двухседельными (см. рис.б, в, г) для уменьшения усилий на клапан со стороны среды при больших перепадах давления. Односедельные регулирующие органы применятся для установки в трубопроводах малого диаметра и при небольших перепадах давления на клапане (см. рис. а)

Разборка и сборка регулирующего клапана.

Разборка мембранных исполнительных устройств.

Разборку нормально открытого исполнительного устройства производят для выявления состояния отдельных деталей, чистки и ремонта следующим образом.

Все видимые поверхности исполнительного устройства (корпус, мембранный исполнительный механизм и т. д.) обдувают из шланга сжатым воздухом и тщательно очищают от грязи.

Вращая контргайку 5 (рис. 1), освобождают специальную гайку 2, после чего вращением этой гайки отсоединяют шток плунжера от промежуточного штока. Если исполнительное устройство имеет пневматический позиционер, то освобождают его рычаг для возможности отделения мембранного исполнительного механизма от корпуса регулирующего органа. Отворачивают специальную гайку 11 (рис. 2) и отделяют мембранный исполнительный механизм от корпуса регулирующего органа.

Рисунок 1.

Ремонт мембранных исполнительных устройств.

При этом крупные механизмы поднимают талями или лебедками. Освобождают шток затвора от гаек. Проверяют вручную легкость перемещения затвора до крайних положений.

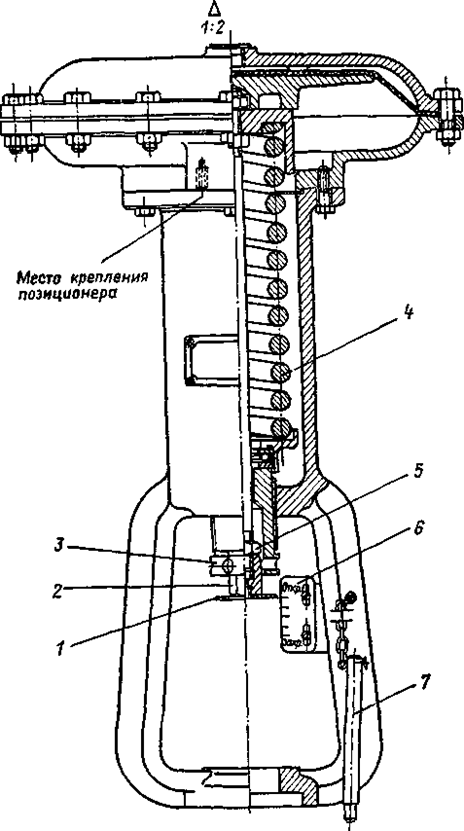

Разборка исполнительного устройства регулирующего клапана.

Осторожно отвертывают гайки шпилек или болтов на верхней крышке 4 (рис 2), чтобы не перегрузить отдельные крепежные детали и не снизить их надежность. Эту работу производят в два приема: сначала по способу диаметрально противоположного обхода поворачивают все гайки на 1/8 полного их оборота, а затем в любом порядке отворачивают все гайки. Снизив давление масла в сальниковом устройстве, удаляют лубрикатор (масленку). Помечают положение крышки на корпусе для установки ее в дальнейшем на прежнее место. Осторожно, чтобы не повредить шток и затвор, отделяют верхнюю крышку 4 от корпуса 3. Если крышка тяжелая, то подъем ее осуществляют талями или лебедкой. При подъеме следят за строго вертикальными перемещениями крышки.

Рисунок 2.

Удаляют затвор 5 со штоком 6 и тщательно очищают их поверхность от грязи и остатков сальниковой набивки. При этом запрещается пользоваться острым металлическим инструментом (зубилом, ножом, шилом и т.п.) во избежание повреждения очищаемых поверхностей. Отворачивают накидную гайку 8 и удаляют грундбуксу 9, кольца 15 и 12, втулку 13 и остатки сальниковой набивки 14 и 10. Сальниковую камеру, грундбуксу, кольца и втулку тщательно очищают от следов набивки, не применяя при этом острых металлических инструментов.

Отмечают положение нижней крышки 2 относительно корпуса. Отворачивают гайки на шпильках или болтах и отделяют нижнюю крышку 2 от корпуса 3 клапана. Отворачивают пробку 19. Производят промывку и чистку корпуса и крышек. Закончив чистку нижней крышки, заворачивают пробку 19. Промывают и очищают от наслоений седла 1 и 16 и при необходимости замены или ремонта выворачивают их из корпуса.

В нормально закрытых исполнительных устройствах снимают сначала нижнюю крышку, а затем через образовавшееся отверстие удаляют затвор со штоком.

При разборке мембранных исполнительных устройств, имеющих конструктивные отличия от описанной конструкции, учитывают болтовое крепление мембранного исполнительного механизма к крышке регулирующего органа, соединение штоков посредством резьбовой втулки со стопорными винтами и крепление штока к затвору посредством разъемной головки.

Сборка исполнительного устройства регулирующего клапана.

Сборку нормально открытого исполнительного устройства с пневматическим позиционером производят следующим образом (обозначения приведены на рис. 2).

1. В корпус 3 регулирующего органа ввертывают седла 1 и 16 до отказа. При этом не допускается применение зубил, наставок и т.п. инструментов и посадка седла в гнезда на сурике или на графите с маслом. Ввертывание седел выполняют специальными ключами или приспособлениями. Седло должно ввинчиваться с усилием, т.е. должна иметь место плотная посадка с незначительным натягом; шатание седла при ввинчивании не допускается. При условном проходе регулирующего органа Dy = 20 мм ввертывание седла производят двое рабочих, используя рычаг длиной 220 мм. При этом они создают крутящий момент 151 Нм (1540 кгс/см2) при усилии на рычаге 700 Н (70 кгс).

При условном проходе регулирующего органа Dy = 50 мм двое рабочих, используя рычаг длиной 1300 мм, при ввертывании седла создают крутящий момент 892 Нм (9100 кгс/см2) при усилии на рычаге 700 Н (70 кгс). При условном проходе Dy = 100 мм для ввертывания седла требуется уже действие четырех рабочих, использующих рычаг длиной 2500 мм и создающих крутящий момент 2432 Нм (35 000 кгс/см2) при усилии на рычаге ключа 1,4 кН (140 кгс).

При ввертывании натуго седло может деформироваться. Отсутствие деформации определяют посредством контрольной плиты. Деформированное седло заменяют. Установка между телом корпуса регулирующего органа и седлом различных прокладок не дает положительных результатов.

2. Под нижнюю крышку 2 устанавливают алюминиевую или стальную прокладку 18 толщиной 2 мм, после чего помещают нижнюю крышку на свое место, совмещая ранее нанесенные при разборке регулирующего органа отметки на крышке и корпусе, и закрепляют крышку гайками на шпильках или болтах. Алюминиевую прокладку ставят, если регулирующий орган не имеет ребристой рубашки, т.е. будет работать при температуре рабочей среды не выше 200 °С, а стальную прокладку ставят, если регулирующий орган имеет ребристую рубашку, т. е. рассчитан для работы при температуре протекающего вещества выше 200 °С, например до 450 °С.

Вместо алюминиевых или стальных прокладок допускается применение паронитовых или клингеритовых прокладок толщиной 2 мм, но они менее надежны по сравнению с алюминиевыми или стальными, вследствие незначительной ширины кольцевой поверхности прокладок. Не допускается применение паронитовых или клингеритовых прокладок со следами излома, морщинами и трещинами. По поверхности и краям допускается незначительная ворсистость.

Прокладки при загибе на 180° вокруг стержня с диаметром 42 мм не должны ломаться, трескаться и расслаиваться. Завертывание гаек на шпильках или болтах вначале производят нормальным ключом без рычага, с затягиванием шпилек или болтов в диаметральном положении. После круговой затяжки шпилек или болтов ключом нормальной длины применяют рычаги, соблюдая правило крестообразного обхода гаек. При креплении гаек натуго не допускаются удары кувалдой по ключу. В этом случае применяют удлиненные гаечные ключи или на короткие ключи надевают трубки для удлинения рукоятки. Затягивать гайки на шпильках или болтах диаметром до 16 мм должен один рабочий, применяя рычаг длиной 500 мм, на шпильках или болтах диаметром от 17 до 25 мм — двое рабочих, применяя рычаг длиной 1000 мм, на шпильках или болтах от 26 до 48 мм — трое рабочих, применяя рычаг длиной 1500 мм. Крышка считается закрепленной после трехкратного подтягивания гаек на всех шпильках (болтах) гаечным ключом с рычагом.

3. Установив корпус регулирующего органа с нижней крышкой на тиски, если позволяют размеры корпуса, или при положении указанных деталей на полу помещения, если регулирующий орган велик по габаритам, производят притирку посадочных поверхностей плунжера и седел следующим образом. Посадочные поверхности плунжера и седел промывают бензином и вытирают насухо. Притирку производят, например, смесью наждачного порошка с машинным маслом. Наждачный порошок получают, отобрав магнитом металлическую часть пыли, остающейся при заточке резцов на наждачных кругах. Нанесенный на притираемые поверхности слой должен быть равномерным и не слишком густым. После шестисемикратного поворота плунжера рукой по дуге вправо и влево на 1/4 окружности плунжер слегка приподнимают и, повернув на 180° по часовой стрелке, вновь опускают на седло и повторяют операцию притирания.

Перекладывание плунжера повторяют пять раз, после чего притираемые поверхности промывают бензином и вытирают насухо. Повторяют притирку, применяя микропорошки (от М-28 до М-7), после чего производят доводку пастой ГОИ (Государственного оптического института имени С. И. Вавилова). Паста ГОИ выпускается для грубой доводки — черного цвета, для средней — темно-зеленого и тонкой — светло-зеленого. Перед нанесением пасты притираемые поверхности смачивают керосином. При окончательной доводке слой пасты, наносимый на поверхности седел и затвора, должен быть минимальным. При хорошей притирке поверхности должны быть совершенно одинаковые «на отблеск», без бликов, штрихов и т. п. Затвор при подъеме должен присасываться к седлам в корпусе. Задачей притирки является обеспечение плотной и одновременной посадки затвора на седла в корпусе. Весь процесс притирки затвора и седел ведут, стараясь не создавать добавочного давления затвора на седла, кроме массы самого затвора.

Регулирующий клапан — это… Что такое Регулирующий клапан?

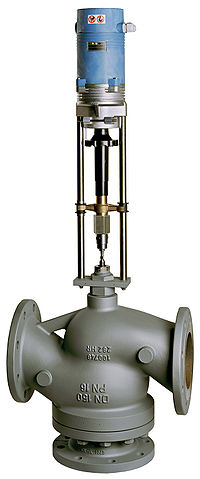

Современный регулирующий клапан с электрическим приводом.

Современный регулирующий клапан с электрическим приводом.Регулирующий клапан — один из конструктивных видов регулирующей трубопроводной арматуры. Это наиболее часто применяющийся тип регулирующей арматуры как для непрерывного (аналогового), так и для дискретного регулирования расхода и давления. Выполнение этой задачи регулирующие клапаны осуществляют за счёт изменения расхода среды через своё проходное сечение[1].

В зависимости от назначения и условий эксплуатации применяются различные виды управления регулирующей арматурой, чаще всего при этом используются специальные приводы и управление с помощью промышленных микроконтроллеров по команде от датчиков, фиксирующих параметры среды в трубопроводе. Используются электрические, пневматические, гидравлические и электромагнитные приводы для регулирующих клапанов. В современной промышленности уже редко, но все же встречается, основной способ управления регуляторами в прошлом — ручное управление[2].

Проходной запорно-регулирующий клапан с электрическим приводом.

Проходной запорно-регулирующий клапан с электрическим приводом.Также применяются запорно-регулирующие клапаны, с помощью этих устройств осуществляется как регулирование по заданной характеристике, так и уплотнение затвора по нормам герметичности для запорной арматуры, что обеспечивается специальной конструкцией плунжера, имеющего профильную часть для регулирования, а также уплотнительную поверхность для плотного контакта с седлом в положении «закрыто».

Для присоединения регулирующих клапанов к трубопроводам применяются все известные способы (фланцевый, муфтовый, штуцерный, цапковый, приваркой), но приварка к трубопроводу используется только для клапанов, изготовленных из сталей.

Большинство из регулирующих клапанов весьма схожи по конструкции с запорными клапанами, но есть и свои специфические виды.

По направлению потока рабочей среды регулирующие клапаны делятся на:

- проходные — такие клапаны устанавливаются на прямых участках трубопровода, в них направление потока рабочей среды не изменяется;

- угловые — меняют направление потока на 90°;

- трехходовые (смесительные) — имеют три патрубка для присоединения к трубопроводу (два входных и один выходной) для смешивания двух потоков сред с различными параметрами в один. В сантехнике такое устройство имеет название смеситель.

Основные различия регулирующих клапанов заключаются в конструкциях регулирующих органов[1][3].

Устройство и принцип действия.

На поясняющем рисунке справа изображен простейший проходной односедёльный регулирующий клапан в разрезе. Где:

- B — корпус арматуры;

- F — фланец для присоединения арматуры к трубопроводу.

- P — узел уплотнения, обеспечивающий герметичность арматуры по отношению к внешней среде;

- S — шток арматуры, передающий поступательное усилие от механизированного или ручного привода затвору, состоящему из плунжера и седла;

- T — плунжер, своим профилем определяет характеристику регулирования арматуры;

- V — седло арматуры, элемент, обеспечивающий посадку плунжера в крайнем закрытом положении.

Усилие от привода с помощью штока передается на затвор, состоящий из плунжера и седла. Плунжер перекрывает часть проходного сечения, что приводит к уменьшению расхода через клапан. Согласно закону Бернулли при этом увеличивается скорость потока среды, а статическое давление в трубе падает. При полном закрытии плунжер садится в седло, поток перекрывается, и, если затвор будет полностью герметичен, давление после клапана будет равно нулю[1].

Конструкции регулирующих органов

Односедёльные и двухседёльные

В седёльных клапанах подвижным элементом служит плунжер, который может быть игольчатым, стержневым или тарельчатым. Плунжер перемещается вдоль оси потока среды через седло (или сёдла), изменяя проходное сечение. Наиболее часто встречаемые — двухседёльные клапаны, так как их затвор хорошо уравновешен, что позволяет их применять для непрерывного регулирования давления до 6,3 МПа в трубопроводах диаметром до 300 мм, при этом используя исполнительные механизмы меньшей мощности, чем односедёльные. Односедёльные клапаны применяются чаще всего для небольших диаметров прохода из-за своего неуравновешенного плунжера. Также преимущество двухседёльных клапанов состоит в том, что такой конструкцией гораздо легче обеспечить требуемую для запорно-регулирующей арматуры герметичность с помощью плунжера, имеющего специальный регулирующий профиль для контакта с одним седлом, а для посадки в другое седло — уплотнительную поверхность для более плотного контакта[1][3].

Клеточные

Затвор клеточных клапанов выполняется в виде полого цилиндра, который перемещается внутри клетки, являющейся направляющим устройством и, одновременно, седлом в корпусе. В клетке имеются радиальные отверстия (перфорация), позволяющие регулировать расход среды. Ранее такие клапаны назывались поршневыми перфорированными. Клеточные клапаны за счёт своей конструкции позволяют снизить шум, вибрацию и кавитацию при работе арматуры[1][3].

Мембранные

В клапанах этого типа используются встроенные или вынесенные мембранные пневмо- или гидроприводы. В случае встроенного привода расход рабочей среды напрямую изменяется за счёт перекрытия прохода в седле гибкой мембраной из резины, фторопласта или полиэтилена, на которую воздействует давление управляющей среды. Если привод вынесен, то перестановочное усилие передаётся через мембрану на опору штока клапана, а через него на регулирующий орган; когда давление управляющей среды сбрасывается, пружина возвращает мембрану в начальное положение. Чтобы усилия от среды и сила трения в направляющих и уплотнении не приводили к снижению точности работы клапана, в такой арматуре часто используются дополнительные устройства — позиционеры, контролирующие положение штока. Мембранные клапаны могут быть как одно-, так и двухседёльные. Основным достоинством таких клапанов является высокая герметичность подвижного соединения и коррозионная стойкость материалов, из которых изготавливаются мембраны, что позволяет обеспечить хорошую защиту внутренних поверхностей арматуры от воздействия рабочих сред, которые могут быть агрессивными[1][3][2].

Золотниковые

В этих устройствах регулирование расхода среды происходит при повороте золотника на необходимый угол, в отличие от других клапанов с поступательным движением штока или мембраны. Такие клапаны применяются, как правило, в энергетике и имеют альтернативное название «регулирующий кран», так как по принципу действия принадлежат к кранам[1][3].

См. также

Примечания

- ↑ 1 2 3 4 5 6 7 Поговорим об арматуре. Р.Ф.Усватов-Усыскин — М.: Vitex, 2005.

- ↑ 1 2 Трубопроводная арматура с автоматическим управлением. Справочник. Под общей редакцией С.И.Косых. — Л.: Машиностроение, 1982.

- ↑ 1 2 3 4 5 Трубопроводная арматура. Справочное пособие. Д.Ф.Гуревич — Л.: Машиностроение, 1981.

Правила подбора регулирующих клапанов

16 Ноября 2018

Регулирующая арматура в настоящее время является неотъемлемой составляющей систем водоснабжения, отопления и вентиляции, а также различных технологических линий. И правильный подбор регулирующего клапана для данных систем является важной задачей, так как позволяет получить следующие преимущества:

- Повысить эффективность работы предприятий за счет более точного регулирования технологических процессов.

- Решить проблемы, связанные с высоким уровнем шума и кавитацией, и, как следствие, — с эрозионным износом клапанов и трубопроводов.

- Сократить расходы на техническое обслуживание предприятий.

- Повысить безопасность технологических процессов.

Независимо от поставленной задачи, расчет регулирующего клапана сводится к определению его пропускной способности, при которой на заданном расходе будет дросселирован заданный избыток напора.

Пропускная способность регулирующей арматуры численно характеризуется коэффициентом пропускной способности Kv. Коэффициент Kv равен расходу рабочей среды с плотностью 1000 кг/м3 через клапан при перепаде давления на нем 0,1 МПа.

В зависимости от типа среды применяются различные расчетные формулы для определения значения Kv, но исходные данные остаются неизменными:

- P1 — давление на входе клапана, бар;

- P2 — давление на выходе клапана, бар;

- ∆P — перепад давления на клапане, бар;

- t1 — температура среды на входе, oC;

- Q — расход для жидкости, м3/ч;

- QN — расход для газов при Н.У., нм3/ч;

- G — расход для водяного пара, кг/ч;

- ρ — плотность жидкости, кг/м3;

- pN — плотность газов при Н.У., кг/нм3.

Поскольку при расчете пропускной способности не учитывается ряд факторов, влияющих на работу клапана, для выбора клапана используется коэффициент Kvs, учитывающий запас в 30%.

По рассчитанному значению Kvs подбирается регулирующий клапан с максимально близким бóльшим значением Kvs c учетом рекомендуемого диаметра.

Клапан необходимо выбирать так, чтобы расчетная величина Kvs находилась в интервале между Kvs min и Kvs max клапана. Для клапанов различных производителей значения Kvs min различны. Указанные параметры приведены в технических описаниях оборудования.

Кроме соответствия по пропускной способности, существует ряд параметров, на которые следует обратить внимание при подборе регулирующих клапанов, а именно:

- условный диаметр;

- условное давление;

- вероятность возникновения кавитации;

- уровень шума;

- отношение входного давления к выходному или допустимый перепад давления на клапане.

- w — рекомендуемая скорость потока среды, м/c;

- Q — рабочий объемный расход среды м3/ч;

- d — диаметр трубопровода, м.

- P1 – давление на входе клапана, бар;

- ∆P – перепад давления на клапане, бар.

- w – скорость потока среды, м/c;

- Q – рабочий объемный расход среды м3/ч;

- d – диаметр трубопровода, м.

1. Условный диаметр

Регулирующая арматура никогда не подбирается по диаметру трубопровода. Однако диаметр трубопровода до и после клапана необходимо рассчитывать для подбора обвязки регулирующих клапанов. Так как регулирующий клапан подбирается по величине Kvs, часто условный диаметр клапана оказывается меньше условного диаметра трубопровода, на котором он установлен, особенно при большом перепаде на клапане. В этом случае допускается выбирать клапан с условным диаметром меньше условного диаметра трубопровода на одну-две ступени. При большей разнице рекомендуется использовать клапаны с пониженной пропускной способностью Kvs. Данное решение позволяет снизить стоимость оборудования, а также при таком подборе оборудование оказывается более компактным по габаритам и массе.

2. Условное давление

Условное давление Ру является единственным параметром для изготовляемой арматуры, гарантирующим ее прочность и учитывающим как рабочее давление, так и рабочую температуру. Условное давление соответствует допустимому рабочему давлению для данного вида арматуры при нормальной температуре (20 оС). При повышении температуры механические свойства конструкционных материалов ухудшаются, поэтому для арматуры с высокой рабочей температурой допустимые рабочие давления ниже, чем условные. Это снижение зависит от материала деталей арматуры и температурной зависимости прочностных свойств этого материала. Чем выше рабочая температура, тем ниже максимальное рабочее давление при одном и том же значении условного давления.

Ниже приведены таблицы зависимости максимального рабочего давления в зависимости от температуры для различных материалов исполнения:

3. Вероятность возникновения кавитации

Одной из серьезных проблем, возникающих при применении запорной и регулирующей арматуры, является возникновение кавитации. Особенно сильно этот эффект проявляется при использовании регуляторов, понижающих давление «после себя» — редукционных клапанов.

Кавитация — процесс образования и последующего схлопывания пузырьков вакуума в потоке жидкости, сопровождающийся шумом и гидравлическими ударами, что в свою очередь приводит к преждевременному износу элементов регулирующей арматуры.

Для проверки возможности появлении кавитации при больших перепадах давления на клапане применяется следующая формула:

4. Уровень шума

При выборе регулятора давления необходимо учитывать явления, связанные с шумом работающего регулятора. Возникновение шумов вызвано газодинамическими колебательными процессами у регулирующих органов и стенок регуляторов. При совпадении частоты колебаний амплитуда колебаний клапана может резко возрасти, что приведет к износу и разрушению клапана, а также к сильной вибрации регулятора.

Главной причиной повышенного шума является повышенная скорость среды в выбранном трубопроводе относительно рекомендуемой. Фактическая скорость среды может быть рассчитана по формуле:

Ниже приведены рекомендуемые скорости сред для снижения риска появления критического уровня шума:

Одним из способов снижения уровня шума в системах, помимо использования клапанов специальной конструкции, является применение гибких вставок (виброкомпенсаторов) на участках до и после клапана.

5. Отношение входного давления к выходному или допустимый перепад давления на клапане

Для некоторых редукционных клапанов ограничено отношение входного давления к выходному. Входное давление, воздействуя на плунжер редукционного клапана, стремится его открыть. Выходное давление воздействует на мембрану (или другой управляющий элемент) клапана, стремясь закрыть клапан. При превышении ограничения по отношению входного и выходного давления клапан не сможет закрыться — и выходное давление будет больше давления настройки. Ограничения по указанному параметру также исключают кавитацию в седле регулирующего клапана.

Выполнение данных указаний при подборе регуляторов позволит значительно улучшить показатели технологических процессов и увеличить срок службы регулирующей арматуры. Примеры расчетов приведены в статье. По вопросам подбора оборудования просьба обращаться к инженерам отдела регулирующей арматуры компании АДЛ.

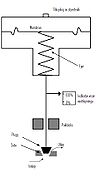

Регулирующий клапан CV

Для точного поддержания заданных параметров газа в выходном коллекторе компрессорного цеха обеспечивается плавное регулирование скорости газотурбинных установок, вращающих нагнетатели. Совмещение и синхронизация системы ССС со штатной системой управления осуществляется как на электрическом, так и на гидравлическом уровнях. В зависимости от конкретного типа имеющейся системы регулирования (гидравлической или пневматической) топливный регулятор SIC воздействует на частоту вращения ГПА через регулирующий клапан CV, врезанный в проточную линию штатной системы регулирования. Клапан устанавливается параллельно существующему гидродинамическому регулятору скорости, который регулирует давление в проточной линии, изменяя тем самым положение топливного клапана.

Таким образом, система ССС, в частности, подсистема регулирования скорости не требует изменений в существующей системе регулирования (рис. 1) газотурбинной установки.

Рис. 1. Гидравлическая система регулирования газоперекачивающего агрегата ГТН-6 с регулирующим клапаном CV

В качестве регулирующих клапанов CV используются клапаны фирмы BAUMANN серии 24000S/SF. Клапан (рис. 2) состоит из стального корпуса, который фланцами соединяется с трубопроводом проточной линии. К корпусу с помощью специального фланца крепится бонка, во внутренней расточке которой перемещается шток с клапаном. По нижнему торцу бонка в корпусе уплотнена прокладкой. Протечки по штоку уплотнены тефлоновыми кольцами, обжатыми сверху колпачковой гайкой. В закрытом положении клапан садится в седло, выполненное в перегородке корпуса. В зависимости от изменения положения клапана относительно седла регулируется слив масла или сброс воздуха из проточной линии.

Приводом клапана BAUMANN является электромеханический привод (рис. 3) фирмы JORDAN CONTROLS. В приводе используется шаговый электродвигатель, создающий вращающий момент, который передается через соединительную муфту на вал с трапециадальной винтовой резьбой. По резьбе вала в осевом направлении перемещается гайка, запрессованная в подвижную втулку. Втулка через пружинную подвеску соеденена с толкателем, который в свою очередь жестко соединен с штоком регулирующего клапана. Гайка изготовлена из специального антифрикционного изностойкого самосмазывающегося материала.

Рис. 2. Регулирующий клапан CV фирмы BAUMANN

1-корпус; 2-прокладка; 3-специальный фланец; 4-колпачковая гайка; 5-индикаторный диск; 6-гайки; 7-шток; 8-бонка; 9-клапан

Таким образом, гайка позволяет преобразовать вращение вала электродвигателя в линейное осевое перемещение втулки, а также предотвращает обратное движение втулки и штока клапана CV в случае обесточивания двигателя.

Подвижная втулка с гайкой защищена от проворачивания плечом указателя, который к тому же является индикатором линейного перемещения клапана.

Все детали механизма привода установлены в литом алюминиевом корпусе, закрытом сверху съемной крышкой. В боковой стенке корпуса имеется смотровое окно индикатора положения, уплотненное прокладкой.

Силовые импульсы для шагового электродвигателя вырабатывает специальный сервоусилитель, смонтированный на плате установленной под крышкой привода. На сервоусилитель поступают управляющий сигнал от регулятора SIC. Усилитель выдает также сигнал обратной связи о положении регулирующего клапана за счет перемещения поводка индикатора положения. Это перемещение регистрируется потенциометром обратной связи расположенным на задней плоскости платы сервоусилителя.

Рис. 3. Электромеханический привод фирмы JORDAN CONTROLS регулирующего клапана CV

1-толкатель; 2-втулка подвижная; 3-винтовая гайка; 4-винтовой вал; 5-подшипник; 6-муфта; 7-шаговый двигатель; 8-крышка; 9-ручной привод; 10-поводок обратной связи; 11-усилитель; 12-корпус;13-индикатор положения

Вверху на крышке привода расположен маховичек ручного позиционирования штока клапана CV при отключении питания или неисправности электромеханического привода. Для ввода ручного привода в действие на маховичек следует надавить, чтобы он вошел в зацепление и смог поворачивать вал шагового электродвигателя.

Из книги М.Ю. Федорченко УГТУ-УПИ 1999г

Прежде чем задать вопрос прочитайте: FAQ