Пластинчатый теплообменник фото — Портал о стройке

Теплообменник пластинчатый — устройство, в котором осуществляется передача теплоты от горячего теплоносителя к холодной (нагреваемой) среде через стальные, медные, графитовые, титановые гофрированные пластины, которые стянуты в пакет. Горячие и холодные слои перемежаются друг с другом.

Пластинчатые теплообменники относятся к классу рекуперативных теплообменников и представляют собой аппараты, теплообменная поверхность которых образована набором тонких штампованных металлических пластин с гофрированной поверхностью. Пластины, собранные в единый пакет, образуют между собой каналы, по которым протекают теплоносители, обменивающиеся тепловой энергией. Каналы с теплоносителями А и В чередуются между собой.

Виды пластинчатых теплообменников

Пластинчатые теплообменники бывают следующих видов:

- разборные пластинчатые теплообменники;

- паяные пластинчатые теплообменники;

- сварные и полусварные пластинчатые теплообменники.

Устройство разборного пластинчатого теплообменника

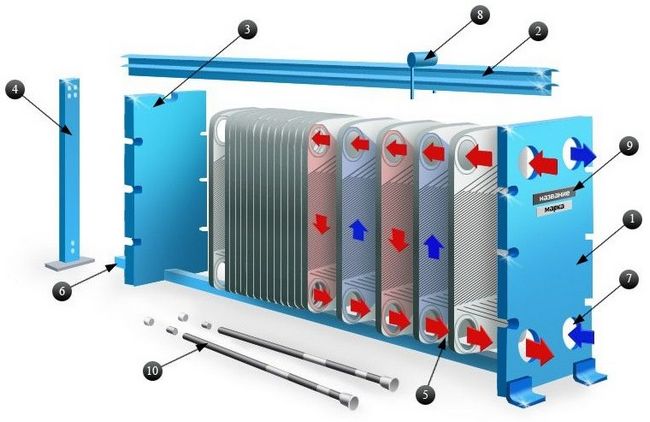

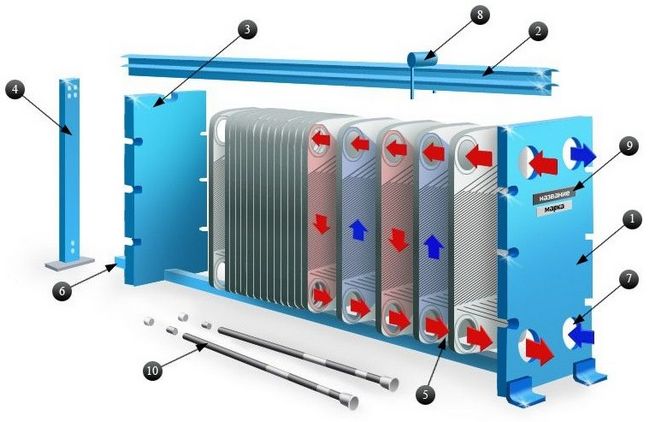

1. Неподвижная плита с присоединительными патрубками.

2. Верхняя направляющая.

3. Задняя прижимная плита.

4. Задняя стойка.

5, 6. Теплообменные пластины с уплотнительными прокладками.

7. Нижняя направляющая.

8. Комплект резьбовых шпилек.

Все пластины в пакете одинаковы и собираются в пакет таким образом, что каждая последующая пластина повернута на 180o в плоскости ее поверхности относительно смежных, поэтому при стягивании пакета пластин образуются каналы, по которым и протекают жидкости, участвующие в теплообмене, а также создает равномерную сетку пересечения взаимных точек опор вершин гофр и обеспечивает жесткость пакета пластин. Такая установка пластин обеспечивает чередование горячих и холодных каналов.

Верхняя и нижняя направляющие крепятся к неподвижной плите и к стойке. На направляющие навешивается подвижная плита и пакет пластин.

Неподвижная и подвижная плиты стягиваются шпильками.

У одноходовых теплообменников все присоединительные штуцера расположены на неподвижной плите.

Каждая пластина снабжена прокладкой (уплотнением) из термостойкой резины, уплотняющей соединение и направляющей различные потоки жидкостей в соответствующие каналы. Необходимое количество пластин, их профиль и размер определяются при расчете, в соответствии с расходами сред и их физико-химическими свойствами, температурной программой и допустимой потерей напора по горячей и холодной сторонам.

Такое конструктивное устройство разборного пластинчатого теплообменника обеспечивает эффективную компоновку теплообменной поверхности и, соответственно, малые габариты самого аппарата.

Варианты исполнения разборных теплообменных аппаратов

одноходовой вариант | двухходовой вариант | трехходовой вариант |

Преимущества разборного пластинчатого теплообменника

Пластинчатый теплообменник легко разобрать и очистить, при этом даже не нужно демонтировать подводящие трубопроводы. При необходимости ремонта может быть заменена только одна пластина или одно уплотнение, а при возрастании тепловой нагрузки поверхность теплообмена легко увеличивается добавлением пластин.

Теплопередающая поверхность пластинчатого агрегата может быть рассчитана идеально точно, без излишних запасов.

Компания «АСТЕРА», реализующая теплообменное оборудование фирмы Sondex на территории России, предлагает приобрести качественные теплообменники. Фирма-производитель давно зарекомендовала себя на мировом рынке как надежный партнер. Поэтому сотрудничество с нами – очевидная выгода для Вас. Воспользуйтесь ею, и Ваш бизнес будет приносить Вам только прибыль. Большое количество филиалов в различных городах Российской Федерации свидетельствует о нашей популярности и востребованности. Звоните, мы обязательно Вам поможем.

Высококвалифицированные специалисты

Source: sondex.su

Читайте также

Паяный неразборный пластинчатый теплообменник — Портал теплообменного оборудования

Паяный пластинчатый теплообменник состоит из набора металлических гофрированных пластин, изготовленных из нержавеющей стали, которые соединены между собой посредством пайки в вакууме с использованием медного или никелевого припоя. На лицевой пластине (в классическом исполнении) расположены патрубки для подключения трубопроводов теплоносителей, выполненные из нержавеющей стали. Конструкция классического пластинчатого паяного теплообменника показана на рисунке:

У соседних пластин углы между гофрами направлены в противоположные стороны. Точки, в которых стенки гофров соприкасаются, играют роль опорных точек для пакета пластин. Несколько таких точек выделены красным цветом на схеме:

Для сопротивления давлению теплоносителей паяные пластинчатые теплообменники, помимо пайки по контуру пластин, дополнительно пропаяны во всех указанных точках. Таким образом, увеличивается рабочий диапазон давлений, который может достигать 40-45 бар.

В отличие от разборных пластинчатых теплообменников, на краях пластин отсутствуют желобки для уплотнителей. Вместо этого край каждой пластины загибается вниз и соприкасается с соседней пластиной. Между пластинами помещается тонкая медная фольга, такого же размера, как и сами пластины. Пакет пластин зажимается между двумя более толстыми гладкими плитами, к которым присоединяются входные патрубки, и затем производится пайка пакета в вакуумной печи.

В большинстве паяных пластинчатых теплообменников в качестве припоя используется медь. Такие теплообменники называют меднопаянными. В случае если один из теплоносителей агрессивен по отношению к меди (например аммиак), используют никельпаяные теплообменники.

Конструкция пластин паяного пластинчатого теплообменника

Канал, образованный двумя пластинами с глубокими остроугольными гофрами, создает небольшой перепад давлений и имеет небольшой коэффициент теплопередачи для данного расхода теплоносителя. С увеличением угла между гофрами и (или) уменьшением их глубины соответственно увеличиваются перепад давлений и коэффициент теплопередачи. Увеличение длины пластин имеет почти такой же эффект, как и уменьшение глубины или увеличение угла между гофрами. Перепад давлений увеличивается из-за большей длины потока. Теплопередача также увеличивается, но не из-за увеличения коэффициента теплопередачи, а из-за большей площади теплообмена.

Пластина с острыми углами – это пластина L-типа (от английского low – низкий, малый).

Пластина с тупыми углами – это пластина Н-типа (от английского high – высокий, большой).

Канал, образованный L-пластиной и Н-пластиной, – это канал М-типа (от английского medium – средний).

М-пластин не существует.

В зависимости от тепловой нагрузки любой из типов пластин может оказаться оптимальным для решаемой задачи. Вообще говоря, для режимов с большими объемными расходами теплоносителей и небольшой теплопередачей (низкая теплоемкость или небольшое изменение температуры) необходимы L-каналы. Хорошим примером такого теплоносителя является воздух при окружающем давлении. Для него необходима такая предельная форма L-каналов, что применение пластинчатого теплообменника теряет практическую ценность.

Для режимов с малыми объемными расходами, но большой теплопередачей (большая теплоемкость, изменение фазового состояния или большой перепад температуры) предпочтительнее Н-каналы. Хорошим примером в данном случае является изменение фазового состояния хладагентов. Поэтому почти всегда, когда в холодильном цикле требуется обеспечить передачу теплоты, используются Н-каналы. Они является стандартным типом пластин в холодильных

Теоретически, можно комбинировать каналы разных типов в одном паяном пластинчатом теплообменнике, т.е. после нескольких Н-каналов расположить М-каналы. В результате мы получим теплообменник с тепловой мощностью, промежуточной между Н и М-каналами. Это очень распространенный метод изменения тепловой мощности паяного пластинчатого теплообменника. Однако в случае теплопередачи с изменением фазового состояния такое комбинирование приведет с серьезным нарушениям в распределении теплоносителей между первым Н-каналом и последним М-каналом. Поэтому в холодильных пластинчатых теплообменниках данный метод не используется.

Области применения

Паяный пластинчатый теплообменник широко применяется в системах теплоснабжения в качестве нагревателя воды, в холодоснабжении и кондиционировании в качестве испарителя и конденсатора, в гидросистемах в качестве охладителя масла.

Преимущества

- Высокая надежность

- Компактная конструкция

- Простота монтажа

- Самоочистка каналов за счет высокой турбулизации потока

- Экономическая эффективность

Недостатки

Непригоден для ремонта. В случае возникновения течи паяный пластинчатый теплообменник необходимо менять.

Фото

Паяный пластинчатый теплообменник. Разрез по патрубкам:

Пластины паяного теплообменника Альфа-Лаваль:

ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК: engineering_ru — LiveJournal

Есть в теплоэнергетике и теплоснабжении такая вещь — ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК. Используется в котельных, тепловых пунктах для передачи тепла. Проще выражаясь для отопления и горячего водоснабжения. Если еще проще, то вода в Вашей системе отопления — вода из ПЛАСТИНЧАТОГО ТЕПЛООБМЕННИКА, вода в кране на кухне и в ванной — вода из ПЛАСТИНЧАТОГО ТЕПЛООБМЕННИКА.Выглядит он так:

Как видно, теплообменник состоит из пакета пластин с уплотнениями, сжатыми с помощью стяжных шпилек между передней неподвижной плитой и задней прижимной плитой.

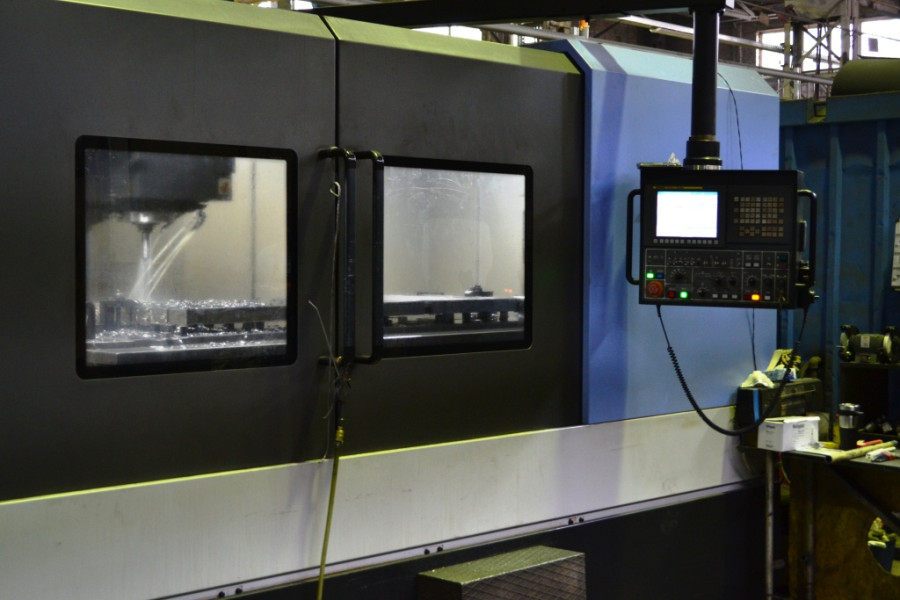

Вот как теплообменник создается на производстве компании «ЭТРА» (где я работаю)

http://www.etrann.com/

Самое начало — это производство передней и задней плиты теплообменника. Они изготавливаются вот из такого листового металла.

Этот металл бывает кривоват малость, поэтому лист выпрямляется при необходимости на гидравлическом прессе.

После этого прямой лист металла попадает на аппарат плазменной резки, где происходит раскрой на плиты. Зрелище очень красивое

После вырезки и прохождения дробеструйной очистки плиты выглядят следующим образом. Находиться в дробеструйной камере опасно для здоровья 🙂 Поэтому без фото процесса 🙂

Далее плита идет в фрезенрный обрабатывающий центр, который может все — сверлить, резать резьбу, вытачивать и пр.

К передним плитам привариваются ножки для крепления в полу и получается вот такое.

Далее идет процесс обезжиривания поверхности перед покраской. Делается это с помощью парогенератора, т.е. ПАРОМ 🙂

Потом покраска в покрасочной камере с вытяжкой и пр.

во время покраски в камере лучше не находится без вот такой космической экипировки 🙂

вот что получается на выходе

Раскладываются и хранятся до процесса сборки

Далее происходит сборка теплообменника. Передняя и задняя плиты скрепляются верхней и нижней направляющей, набивается пакет пластин, стяжка с помощью стяжных шпилек. Пластин — великое множество. Процесс производства пластин — отдельная тема.

После сборки каждый теплообменник попадает в ОТК на гидравлические испытания. Идет проверка на герметичность, отсутствие течи.

После прохождение испытаний — упаковка. Лицевой стороной вниз на поддон, крепеж лентой к поддону, обертывание упаковочной пленкой для защиты от загрязнений в процессе хранения и траспортировки.

Готовы к отгрузке потребителям. Вуаля!

Пластинчатые теплообменники —

Номенклатура пластинчатых теплообменников:

| Тип разборного пластинчатого теплообменника ТММ-ЭТРА | ДУ порта, мм | Поверхность теплообмена, м2 | Масса, кг |

| ТММ-ЭТ-004 | 32 | 0,12 – 5,52 | 23 – 55 |

| ТММ-ЭТ-004c | 32 | 0,12 – 5,5 | 35 – 80 |

| ТММ-ЭТ-005 | 32 | 0,15 – 5,4 | 35 – 60 |

| ТММ-ЭТ-008 | 32 | 0,24 – 11,0 | 40 – 100 |

| ТММ-ЭТ-008с | 32 | 0,24 – 11 | 52 – 120 |

| ТММ-ЭТ-009 | 32 | 0,3 – 9,7 | 55 – 95 |

| ТММ-ЭТ-007с | 50 | 0,21 – 17,4 | 75 – 260 |

| ТММ-ЭТ-010 | 50 | 0,3 – 25 | 85 – 315 |

| ТММ-ЭТ-014с | 50 | 0,4 – 34,7 | 110 – 385 |

| ТММ-ЭТ-016 | 50 | 0,5 – 39,7 | 110 – 405 |

| ТММ-ЭТ-020с | 50 | 0,6 – 49,6 | 130 – 460 |

| ТММ-ЭТ-022 | 50 | 0,66 – 54,6 | 130 – 480 |

| ТММ-ЭТ-019c | 65 | 0,85 – 42,2 | 202 – 520 |

| ТММ-ЭТ-019 | 80 | 0,57 – 96,5 | 245 – 96,5 |

| ТММ-ЭТ-0205 | 100 | 0,63 – 106,7 | 300 – 1305 |

| ТММ-ЭТ-021с | 100 | 0,6 – 106,7 | 295 – 735 |

| ТММ-ЭТ-022с | 100 | 0,7 – 111,8 | 295 – 1150 |

| ТММ-ЭТ-031 | 100 | 0,9 – 157,5 | 355 – 1415 |

| ТММ-ЭТ-040 | 100 | 1,2 – 203,2 | 435 – 1795 |

| ТММ-ЭТ-047с | 100 | 1,4 – 238,8 | 510 – 1715 |

| ТММ-ЭТ-050 | 100 | 1,5 – 254 | 525 – 2025 |

| ТММ-ЭТ-0411 | 150 | 1,2 – 245,2 | 675 – 2620 |

| ТММ-ЭТ-0412 | 150 | 1,3 – 251,2 | 675 – 2600 |

| ТММ-ЭТ-041с | 150 | 1,2 – 245,2 | 565 – 2300 |

| ТММ-ЭТ-042с | 150 | 1,3 – 175,6 | 565 – 1895 |

| ТММ-ЭТ-060 | 150 | 1,8 – 358,8 | 895 – 3395 |

| ТММ-ЭТ-062 | 150 | 1,9 – 370,8 | 855 – 3340 |

| ТММ-ЭТ-062c | 150 | 1,9 – 370,8 | 765 – 3090 |

| ТММ-ЭТ-080 | 150 | 2,4 – 278,4 | 1040 – 4050 |

| ТММ-ЭТ-082 | 150 | 2,5 – 490,4 | 1040 – 4020 |

| ТММ-ЭТ-086c | 150 | 2,6 – 514,3 | 970 – 3810 |

| ТММ-ЭТ-0405 | 200 | 1,2 – 183,7 | 950 – 2480 |

| ТММ-ЭТ-043c | 200 | 1,3 – 192,6 | 945 – 2930 |

| ТММ-ЭТ-065c | 200 | 2,0 – 383,5 | 1215 – 4470 |

| ТММ-ЭТ-070 | 200 | 2,1 – 313,6 | 1215 – 3295 |

| ТММ-ЭТ-100 | 200 | 3 – 448 | 1490 – 4255 |

| ТММ-ЭТ-100с | 200 | 3 – 528 | 1490 — 5400 |

| ТММ-ЭТ-130 | 200 | 3,9 – 582,4 | 1770 – 5110 |

| ТММ-ЭТ-130с | 200 | 3,9 – 582,4 | 1775 – 5830 |

| ТММ-ЭТ-152с | 200 | 4,6 – 861,0 | 1970 – 6500 |

| ТММ-ЭТ-220с | 200 | 6,6 – 985,6 | 2640 – 7785 |

| ТММ-ЭТ-081 | 300 | 2,4 – 484,4 | 2005 – 6290 |

| ТММ-ЭТ-081с | 300 | 2,4 – 484,4 | 2005 – 6140 |

| ТММ-ЭТ-120 | 300 | 3,6 – 717,6 | 2390 – 7660 |

| ТММ-ЭТ-121с | 300 | 3,6 – 717,6 | 2385 – 8285 |

| ТММ-ЭТ-123c | 300 | 7,1 – 426 | 1820 – 5925 |

| ТММ-ЭТ-160 | 300 | 4,8 – 956,8 | 2835 – 9330 |

| ТММ-ЭТ-188с | 300 | 5,7 – 1240,4 | 3110 – 11410 |

| ТММ-ЭТ-190 | 300 | 5,7 – 1136,2 | 3400 – 10720 |

| ТММ-ЭТ-160c | 300 | 25,3 – 759 | 4490 – 10840 |

| ТММ-ЭТ-251с | 300 | 7,5 – 1501 | 3710 – 15050 |

| ТММ-ЭТ-145с | 400 | 4,35 – 867,1 | 3550 – 11525 |

| ТММ-ЭТ-210с | 400 | 6,3 – 1255,8 | 4315 – 14270 |

| ТММ-ЭТ-151 | 450 | 4,5 – 897 | 4850 – 13555 |

| ТММ-ЭТ-201 | 450 | 6 – 1196 | 5735 – 17250 |

| ТММ-ЭТ-301 | 450 | 9 – 1794 | 7370 – 23540 |

| ТММ-ЭТ-150 | 500 | 4,5 – 897 | 4755 – 12675 |

| ТММ-ЭТ-200 | 500 | 6 – 1196 | 5560 – 15220 |

| ТММ-ЭТ-201с | 500 | 6 – 1196 | 5625 – 13700 |

| ТММ-ЭТ-250 | 500 | 7,5 – 1495 | 6475 – 17735 |

| ТММ-ЭТ-300 | 500 | 9 – 1794 | 7270 – 19530 |

Ниже приведены статьи и информационные материалы, которые относятся к данному оборудованию:

Партнерское письмо от компании ЭТРА:

Пластинчатые теплообменники в Воронеже — принцип работы, конструкция, виды

1 – передняя неподвижная плита, 2 – верхняя направляющая, 3 – задняя подвижная плита, 4 – задняя стойка (штатив) , 5 – рабочая пластина с уплотнением, 6 – нижняя направляющая, 7 – патрубки, 8 – ролики для перемещения пластин вдоль направляющих, 9 — шильд с названием и техническими данными, 10 — шпильки

Пластинчатый теплообменник состоит из следующих элементов: двух плит ( одной неподвижной, а другой прижимной), входных и выходных патрубков с различными видами соединений, комплекта жестко и герметично соединенных рабочих пластин, специальных направляющих, резьбовых метизов и подставки для монтажа в системе теплоснабжения.

Главным элементом теплообменника являются пластины, которые предназначены для передачи тепловой энергии одного теплоносителя другому. Они изготавливаются из инертных материалов, стойких к коррозии. В производстве пластин используется операция штамповки. В зависимости от мощности они имеют толщину от 0,4 до 1 миллиметра.

Собранный теплообменный аппарат состоит из плотно прилегающих друг к другу пластин, образующих каналы в виде щелей. Их лицевые стороны имеют углубление по контуру под резиновую прокладку. Благодаря им пластины герметично прилегают друг к другу.

Пластины имеют одинаковую форму и изготавливаются из одного материала, в качестве которого может выступать недорогая нержавеющая сталь (например, марки AISI316), а также дорогостоящие сплавы тугоплавких металлов и титан. Выбор материала для производства пластинчатых теплообменников зависит от характеристик, которыми они должны обладать.

Для изготовления уплотнителей также используются различные материалы. Этот выбор зависит от условий эксплуатации, температуры среды, вида теплоносителя и т. д. В основном прокладки изготавливают из сложных полимеров на основе синтетического каучука. В производстве используются следующие полимерные вещества:

- EPDM — для неагрессивных сред воды и гликоля

- Nitril – для масляных и нефтесодержащих теплоносителей

- Viton – для высокотемпературных сред и пара

Паяные пластинчатые теплообменники. Конструкция, преимущества и недостатки (5 фото)

- Подробности

- Раздел: Теплоснабжение

- Категория: Тепловые пункты

- Создано 07.04.2015 12:33

- Просмотров: 4903

Пластинчатые паяные теплообменники применяют в холодильной технике, климатизационном оборудовании, выступая в качестве конденсатора или испарителя. Также косвенно их можно использовать в пищевой промышленности в роли охладителей или пастеризаторов молочной продукции, пивных напитков и т.д.

Паяные пластинчатые теплообменники зачастую называют сварными пластинчатыми теплообменниками, что в своем роде правильно, потому что процесс пайки нержавеющих пластин схож с процессом сварки.

Конструкция пластинчатого паяного теплообменника:

Паяные пластинчатые теплообменники изготавливают из нержавеющих гофрированных пластин, которые в свою очередь соединяются друг с другом, а в итоге в целый пакет посредством пайки в вакууме, где используется медный или никелевый припой. После того как все пластины спаяли в готовую конструкцию (главное это сделать грамотно), к внешним пластинам крепят патрубки, которые потом уже на объекте, либо каком либо строительстве соединяются с трубопроводными системами дома, коттеджа или промышленного предприятия.

При соединении пластин в пластинчатых паяных теплообменниках, соседние соединяются так что бы гофры у них были направлены в разные стороны. В некоторых точках стенки пластин соединяются, это нужно в качестве опорных точек (точек жесткости) для всего пакета пластин. По всем данным точкам производится дополнительная пайка. Это необходимо для того, чтобы пластинчатый теплообменник смог выдержать высокое давление и не разорваться где-нибудь по шву. Причем давление может достигать 4 и даже 5 МПа.

Паяные пластинчатые теплообменники отличаются многими моментами в изготовлении от разборных пластинчатых. Это связано с тем, что в отличие от разборных в паяных теплообменниках края пластин загибаются друг к другу, в месте загиба между пластинами прокладывается медная пластинка (толщина ее такая же как и сама гофрированная пластина). После чего весь пакет пластин сдавливается более прямыми и толстыми пластинами с одной и другой стороны, к которым впоследствии привариваются патрубки для соединения с трубопроводными системами. В конце всего процесса соединения, сдавливания и приваривания, производится пайка пакета пластин в специальной вакуумной камере.

В паяных пластинчатых теплообменниках в роли припоя используют медь (Меднопаяный пластинчатый теплообменник). Если же в теплообменнике по заказу нужно использовать в качестве рабочей среды какую то агрессивную жидкость, например, аммиак, то припой делаю никелевым, и такие теплообменники называются никелевыми.

Преимущества паяных пластинчатых теплообменников:

Основными преимуществами паяных пластинчатых теплообменников является то, что они малогабаритны и очень экономичны. Это связано с тем, что у паяных нет зажимных плит, поэтому они раз в десять легче разборных теплообменников, а также по цене паяные выигрывают в среднем треть от цены разборных, при одинаковой мощности и характере теплообмена.

Также паяные пластинчатые теплообменники могут выдерживать длительные нагрузки по температуре, даже если греющая рабочая среда температурой выше 150С.

При загрязнении паяных пластинчатых теплообменников процесс чистки и промывки занимает максимум 3 часа, причем очистку модно проводить, не разбирая сам теплообменник. Это можно сделать химической промывкой при использовании специальной химии, которая не будет разрушать поверхность пластин и медный (никелевый) припой. Таким образом, процесс обслуживания не требует больших перерывов в работе всей системы теплоснабжения, и причем не требуется текущего обслуживания.

В процессе монтажа паяные теплообменники очень просто устанавливать. Благодаря турбулентности потока рабочей среды происходит самоочистка каналов между пластин.

Недостатки паяных пластинчатых теплообменников:

Паяные пластинчатые теплообменник имеют один лишь минус, в процессе работы теплообменник может дать течь (в результате гидроудара) и отремонтировать его уже будет нельзя. Придется менять полностью.

- < Назад

- Вперёд >

Пластинчатые теплообменники в Красноярске — принцип работы, конструкция, виды

1 – передняя неподвижная плита, 2 – верхняя направляющая, 3 – задняя подвижная плита, 4 – задняя стойка (штатив) , 5 – рабочая пластина с уплотнением, 6 – нижняя направляющая, 7 – патрубки, 8 – ролики для перемещения пластин вдоль направляющих, 9 — шильд с названием и техническими данными, 10 — шпильки

Пластинчатый теплообменник состоит из следующих элементов: двух плит ( одной неподвижной, а другой прижимной), входных и выходных патрубков с различными видами соединений, комплекта жестко и герметично соединенных рабочих пластин, специальных направляющих, резьбовых метизов и подставки для монтажа в системе теплоснабжения.

Главным элементом теплообменника являются пластины, которые предназначены для передачи тепловой энергии одного теплоносителя другому. Они изготавливаются из инертных материалов, стойких к коррозии. В производстве пластин используется операция штамповки. В зависимости от мощности они имеют толщину от 0,4 до 1 миллиметра.

Собранный теплообменный аппарат состоит из плотно прилегающих друг к другу пластин, образующих каналы в виде щелей. Их лицевые стороны имеют углубление по контуру под резиновую прокладку. Благодаря им пластины герметично прилегают друг к другу.

Пластины имеют одинаковую форму и изготавливаются из одного материала, в качестве которого может выступать недорогая нержавеющая сталь (например, марки AISI316), а также дорогостоящие сплавы тугоплавких металлов и титан. Выбор материала для производства пластинчатых теплообменников зависит от характеристик, которыми они должны обладать.

Для изготовления уплотнителей также используются различные материалы. Этот выбор зависит от условий эксплуатации, температуры среды, вида теплоносителя и т. д. В основном прокладки изготавливают из сложных полимеров на основе синтетического каучука. В производстве используются следующие полимерные вещества:

- EPDM — для неагрессивных сред воды и гликоля

- Nitril – для масляных и нефтесодержащих теплоносителей

- Viton – для высокотемпературных сред и пара