Гидравлические испытания трубопроводов систем отопления

Автор Монтажник На чтение 2 мин Просмотров 8.9к. Обновлено

Гидравлические испытания трубопроводов систем отопления и теплоснабжения должно производиться при отключенных котлах и расширительных сосудах гидростатическим методом давлением, равным 1,5 рабочего давления, но не менее 0,2 МПа (2 кгс/см2) в самой нижней точке системы.

Гидравлические испытания трубопроводов систем отопления признается выдержавшей испытание, если в течение 5 мин нахождения ее под пробным давлением падение давления не превысит 0,02 МПа (0,2 кгс/см2) и отсутствуют течи в сварных швах, трубах, резьбовых соединениях, арматуре, отопительных приборах и оборудовании.

Величина пробного давления при гидростатическом методе испытания для систем отопления и теплоснабжения, присоединенных к теплоцентралям, не должна превышать предельного пробного давления для установленных в системе отопительных приборов и отопительно-вентиляционного оборудования.

Манометрические гидравлические испытания трубопроводов систем отопления и теплоснабжения соответствуют манометрическим испытаниям систем внутреннего холодного и горячего водоснабжения и производятся в той же последовательности.

Системы панельного отопления должны быть испытаны, как правило, гидростатическим методом.

Манометрическое испытание допускается производить при отрицательной температуре наружного воздуха.

Гидростатическое испытание систем панельного отопления должно производиться (до заделки монтажных окон) давлением 1 МПа (10кгс/см2) в течение 15 мин, при этом падение давлении допускается не более 0,01 МПа (0,1 кгс/см2).

Для систем панельного отопления, совмещенных с отопительными приборами, величина пробного давления не должна превышать предельного пробного давления для установленных в системе отопительных приборов.

Величина пробного давления систем панельного отопления, паровых систем отопления и теплоснабжения при манометрических испытаниях должна составлять 0,1 МПа (1 кгс/см2). Гидравлические испытания трубопроводов систем отопления продолжительность испытания -5 мин. Падение давления должно быть не более 0,01 МПа (0,1 кгс/см2).

В качестве насоса для закачки необходимого давления в системе трубопроводов можно использовать ручные или механические гидравлические насосы поставляемые на наш рынок производителями инструмента и сварочного оборудования для полипропиленовых. Как правило, такие насосы рассчитаны на создание в системе контрольного давления до шестидесяти атмосфер. Такие аппараты просты в работе и имеют манометр для контроля накачиваемого давления, а также по манометру можно проследить есть ли падение давления в системе или нет.

Акт гидравлического испытания трубопроводов отопления

Гидравлические испытания трубопроводов

Гидравлические испытания проводятся в соответствии со СНиП. После их окончания составляется акт, указывающий на работоспособность системы.

Они выполняются на разных этапах эксплуатации коммуникаций. Параметры проверки вычисляются для каждой системы отдельно, в зависимости от ее типа.

Cодержание статьи

Зачем и когда проводить гидравлические испытания?

Гидравлические испытания – это вид неразрушающего контроля, который осуществляется для проверки прочности и плотности трубопроводных систем. Им подвергается все работающее оборудование на разных этапах эксплуатации.

В целом, можно выделить три случая, в которых испытания должны проводиться в обязательном порядке, в независимости от назначения трубопровода:

- после завершения производственного процесса по выпуску оборудования или деталей трубопроводной системы;

- после завершения установочных работ трубопровода;

- во время эксплуатации оборудования.

Испытания гидравлическим способом – это важная процедура, которая подтверждает или опровергает надёжность эксплуатируемой системы, работающей под давлением. Это необходимо для предотвращения аварии на магистралях и сохранения здоровья граждан.

Это необходимо для предотвращения аварии на магистралях и сохранения здоровья граждан.

Осуществляется проведение процедуры на гидравлическое испытание трубопроводов в экстремальных условиях. Давление, под которым оно проходит, называют проверочным. Оно превышает обычное, рабочее давление в 1,25-1,5 раза.

Особенности гидравлических испытаний

В систему трубопровода пробное давление подается плавно и медленно, чтобы не спровоцировать гидроударов и образования аварийных происшествий. Величину давления определяют не на глаз, а по специальной формуле, но на практике, как правило, оно на 25% больше рабочего давления.

Гидравлические испытания выявляют ненадежные соединенияСилу подачи воды контролируют на манометрах и каналах измерения. Согласно СНиП, допускаются скачки показателей, так как возможно быстрое измерение температуры жидкости в трубопроводном сосуде. При его наполнении нужно обязательно следить за скоплением газа на разных участках системы.

Такую возможность следует исключить еще на начальном этапе.

После заполнения трубопровода наступает, так называемое, время выдержки – период, во время которого испытуемое оборудование находится под повышенным давлением. Важно следить, чтобы оно находилось на одном уровне во время выдержки. После его окончания давление минимизируют до рабочего состояния.

Пока проходит испытание, возле трубопровода не должно находиться никого.

Обслуживающий его персонал должен ждать в безопасном месте, так как проверка работоспособности системы может быть взрывоопасна. После окончания процесса наступает оценка полученных результатов согласно СНиП. Трубопровод осматривается на наличие течей, взрывов металла, деформаций.

Параметры гидравлических испытаний

При проведении проверки качества трубопровода необходимо определить показатели следующих параметров работ:

- Давления.

- Температуры.

- Времени выдержки.

Нижняя граница проверочного давления вычисляется по следующей формуле: Ph = KhP. Верхняя граница не должна превышать сумму общих мембранных и изгибных напряжений, которая достигнет 1,7 [δ]Th. Формула расшифровывается так:

Верхняя граница не должна превышать сумму общих мембранных и изгибных напряжений, которая достигнет 1,7 [δ]Th. Формула расшифровывается так:

- Р – расчетное давление, параметры которого предоставлены изготовителем, или рабочее давление, если испытания осуществляются после монтажа;

- [δ]Th – номинальное напряжение, которое допускается при температуре испытаний Th;

- [δ]T – допускаемое напряжение при расчетной температуре T;

- Kh – условный коэффициент, принимающий разное значение для разных объектов. При проверке трубопроводов он равен 1,25.

Температура воды не должна опускаться ниже 5˚С и не подыматься выше 40˚С. Исключением являются лишь те случаи, когда температура гидро компонента указана в технических условиях исследуемого объекта. Как бы там ни было, температура воздуха при проведении проверки не должна опускаться ниже тех же 5˚С.

Воздушный компрессор для опрессовки систем водоснабжения или отопленияВремя выдержки должно быть указанно в проектной документации на объект. Оно не должно быть меньше 5 мин. Если точные параметры не предусмотрены, то время выдержки рассчитывается, исходя их толщины стенок трубопровода. Например, при толщине до 50 мм, проверка под давлением длиться не менее 10 мин, при толщине свыше 100 мм – не менее 30 мин.

Оно не должно быть меньше 5 мин. Если точные параметры не предусмотрены, то время выдержки рассчитывается, исходя их толщины стенок трубопровода. Например, при толщине до 50 мм, проверка под давлением длиться не менее 10 мин, при толщине свыше 100 мм – не менее 30 мин.

Испытания пожарных гидрантов и магистралей водоснабжения

Гидрант – оборудование, отвечающее за быстроту устранения пожарных воспламенений, поэтому оно должно всегда находиться в рабочем состоянии. Главная задача пожарных гидрантов – обеспечить оптимальное количество воды для борьбы с пожаром на его начальном этапе.

Гидравлические испытания пожарного оборудования осуществляются на этапе его монтажа, а также два раза в год на протяжении всего срока эксплуатации, преимущественно весной и осенью.

Испытания пожарных гидрантов должны выявить уровень водоотдачи, которую может обеспечить сеть. При этом во внимание берётся расход жидкости, сила напора и рабочий радиус действия. Также они направлены на выявление целостности рукавов тушения.

Также они направлены на выявление целостности рукавов тушения.

Что качается проведения проверки магистралей водоснабжения, то их стоит проверять сразу после монтажа, перед засыпкой траншеи и еще раз после засыпки, но до установки арматуры. Вместо нее можно использовать временные заглушки.

Проверка напорных трубопроводов происходит в соответствии со СНиП В III-3-81.

Трубы, изготовленные из чугуна и асбеста, испытываются при длине трубопровода не более 1 км за один прием. Полиэтиленовые магистрали водопровода проверяются участками по 0.5 км. Все остальные системы водоснабжения проверяются отрезками не более 1 км. Время выдержки для труб водоснабжения из металла и асбеста должно составлять не менее 10 м, для полиэтиленовые – не меньше 30 м.

Испытания систем отопления

Проверка тепловых сетей производится сразу после окончания их монтажа. Заполнение водой систем отопления происходит через обратный трубопровод, то есть снизу вверх.

Гидравлические испытания трубопроводов магистралей центрального отопленияПри таком способе жидкость и воздух идут в одном направлении, что, согласно законам физики, способствует отводу воздушных масс из системы. Отвод происходит одним и способов: через выпускные устройства, бак или вантузы систем отопления.

Отвод происходит одним и способов: через выпускные устройства, бак или вантузы систем отопления.

Если наполнение тепловых сетей происходит слишком быстро, возможно возникновение воздушных мешков из-за заполнения стояков водой быстрее, чем нагревательных приборов систем отопления. Гидравлические испытания тепловых сетей проходят под нижним значением рабочего давления в 100 кило Паскаль и проверочного – 300 кило Паскаль.

Проверка тепловых сетей происходит только при отсоединённом котле и расширительном баке.

Контроль систем отопления не проводится в зимнее время. Если они проработали без поломок до около трех месяцев, то принятие тепловых сетей в эксплуатацию может проводиться без гидравлических испытаний. При проверке закрытых систем отопления, работы по контролю нужно проводить до закрытия борозд. Если планируется изоляция тепловых сетей, то – перед ее установкой.

Согласно СНиП после окончания испытаний систем отопления, их промывают, а в их нижней точке монтируется муфта с сечением от 60 до 80 мм2. Через нее происходит спуск воды. Промывание тепловых сетей осуществляется холодной водой несколько раз, до приобретения ею прозрачности. Одобрение систем отопления наступает в случае, если на протяжении 5 мин проверочное давление в трубопроводе не изменится больше, чем на 20 кило Паскаль.

Через нее происходит спуск воды. Промывание тепловых сетей осуществляется холодной водой несколько раз, до приобретения ею прозрачности. Одобрение систем отопления наступает в случае, если на протяжении 5 мин проверочное давление в трубопроводе не изменится больше, чем на 20 кило Паскаль.

Гидравлическое испытание системы отопления и водоснабжения (видео)

Гидравлические испытания тепловых сетей и систем подачи воды

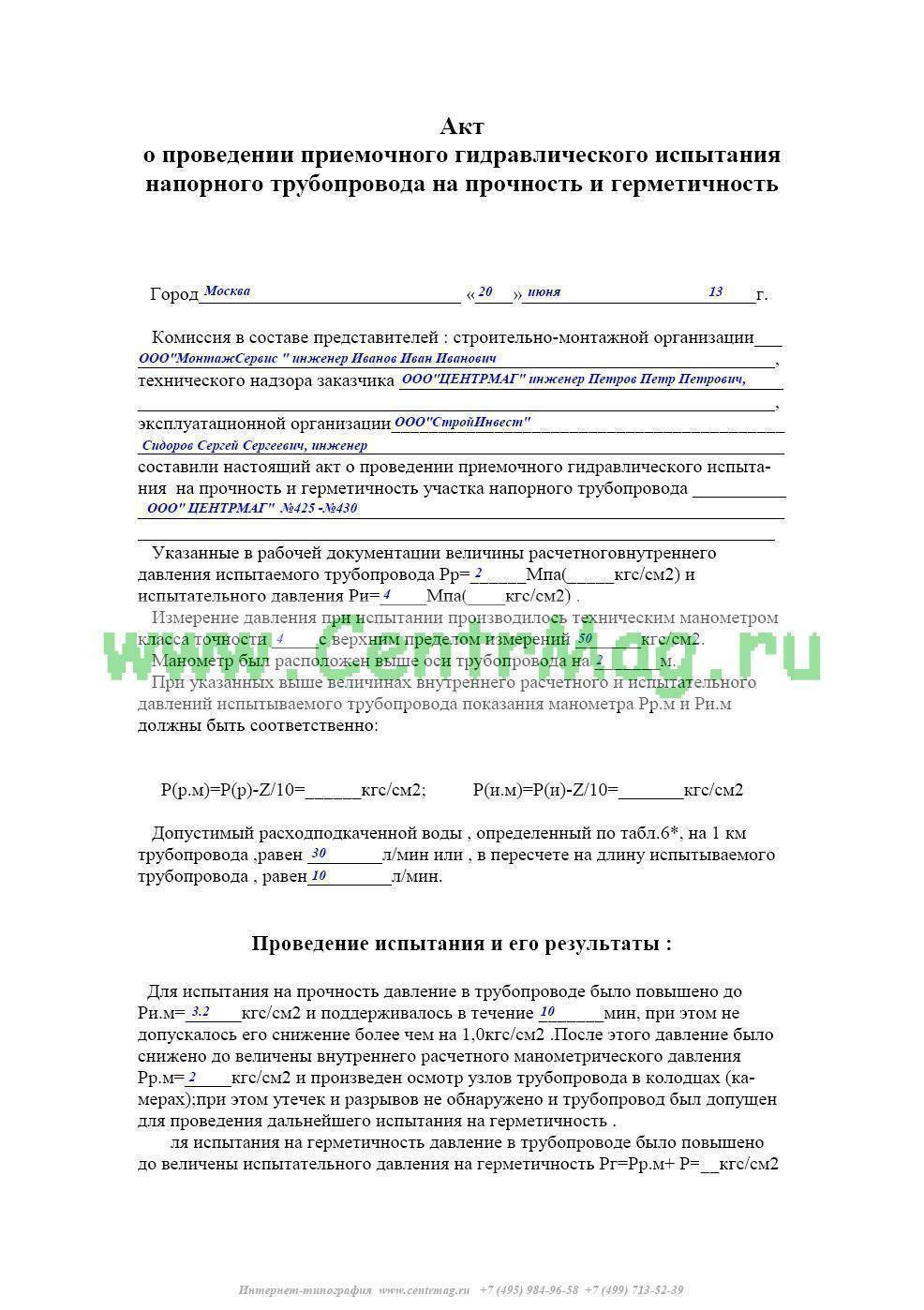

После завершения гидравлических испытаний систем отопления по СНиП, составляется акт гидравлических испытаний тепловых сетей и систем подачи воды, указывающий на соответствие параметров трубопровода.

Согласно СНиП его бланк содержит такую информацию:

- название должности руководителя предприятия, оказывающего обслуживание тепловых сетей;

- его подпись и инициалы, а также дату проверки;

- данные о председателе комиссии, а также ее членах;

- информацию о параметрах тепловых сетей: протяжности, наименования и т.д.;

- выводы о проведении контроля, заключение комиссии.

Регулировка характеристик магистралей отопления осуществляется СНиП 3.05.03-85. Согласно указанному СНиП его правила действуют в отношении всех магистралей, которые транспортируют воду температурой до 220˚С и пара – до 440˚С.

Испытания трубопроводов на герметичность в тепловом пунктеДля документального завершения гидравлических испытаний водопровода составляется акт для наружного водопровода в соответствии со СНиП 3.05.01-85. Согласно СНиП акт содержит следующую информацию:

- наименование системы;

- название организации технического надзора;

- данные о величине проверочного давления и времени испытания;

- данные о падении давления;

- наличии или отсутствии признаков повреждении трубопровода;

- дату проверки;

- вывод комиссии.

Акт заверяется представителем организации надзора.

Гидравлическое испытание системы отопления

Смонтированные системы отопления подлежат наполнению водой и гидравлическому испытанию. Наполнение производят снизу вверх через обратный трубопровод. В этом случае и вода, и воздух перемещаются в одном направлении, наиболее благоприятном для удаления воздуха, — в сторону расширительного бака, вантузов и воздуховыпускных устройств.

При медленном наполнении системы вода поднимается вверх так, что ее уровень в нагревательных приборах и вертикальных трубопроводах в каждый период времени находится в одной плоскости, что способствует равномерному вытеснению воздуха. При быстром подъеме воды стояки могут оказаться заполненными раньше, чем нагревательные приборы, что приведет к образованию в них воздушных мешков.

Системы водяного отопления испытывают гидравлическим Давлением, превышающим рабочее на 100 кПа и составляющим не менее 300 кПа в самой низкой точке. Испытание производится при отключенных котлах и расширительном баке.

Испытание производится при отключенных котлах и расширительном баке.

Гидравлическое испытание систем центрального отопления с открытой прокладкой стояков и подводок в зимнее время не проводится. Если система удовлетворительно проработала три месяца, ее приемка допускается без гидравлического испытания.

Испытание трубопроводов при скрытой прокладке производят до закрытия борозд, а изолируемых труб до нанесения изоляции. При гидравлическом испытании применяют проверенные манометры с ценой деления шкалы через 10 кПа. Испытание производят до начала малярных работ при помощи ручного или приводного гидравлического пресса.

Паровые системы отопления с рабочим давлением до 70 кПа испытывают гидравлическим давлением, равным 250 кПа в нижней точке системы, а свыше 70 кПа — равным рабочему давлению плюс 100 кПа, но не менее 300 кПа в верхней точке системы.

Система водяного или парового отопления признается выдержавшей испытание, если в течение 5 мин нахождения ее под давлением падение его не превысило 20 кПа.

После гидравлического испытания систему парового отопления проверяют на плотность соединений путем впуска пара, имеющего рабочее давление. В этом случае не допускается пропуск пара из системы. После испытания систему промывают. Для этого в наиболее низкой ее точке устанавливают тройник или муфту сечением не менее 65-75 мм, через которые и производят спуск воды. Промывку производят несколько раз холодной водой до максимального ее осветления при спуске из системы.

Гидравлическое испытание систем панельного отопления проводится до заделки монтажных окон давлением 1 МПа в течение 15 мин, при этом допускается падение давления не более 0,01 МПа. При отрицательной температуре наружного воздуха допускается пневматическое испытание этих систем. После гидравлического проводят тепловое испытание системы в течение 7 ч и ее регулирование. При положительной температуре наружного воздуха температура воды в подающих магистралях должна быть не менее 60 °С; при отрицательной — не менее 50 °С.

Таблица 16-07-005 Гидравлическое испытание трубопроводов систем отопления, водопровода и горячего водоснабжения «ГОСУДАРСТВЕННЫЕ ЭЛЕМЕНТНЫЕ СМЕТНЫЕ НОРМЫ НА СТРОИТЕЛЬНЫЕ РАБОТЫ. СБОРНИК N 16. ТРУБОПРОВОДЫ ВНУТРЕННИЕ. ГЭСН-2001-16» (утв. Госстроем РФ 01.01.2002)

действует Редакция от 01.01.1970 Подробная информация| Наименование документ | «ГОСУДАРСТВЕННЫЕ ЭЛЕМЕНТНЫЕ СМЕТНЫЕ НОРМЫ НА СТРОИТЕЛЬНЫЕ РАБОТЫ. СБОРНИК N 16. ТРУБОПРОВОДЫ ВНУТРЕННИЕ. ГЭСН-2001-16» (утв. Госстроем РФ 01.01.2002) |

| Вид документа | нормы |

| Принявший орган | госстрой рф |

| Номер документа | ГЭСН-2001-16 |

| Дата принятия | 01.01.1970 |

| Дата редакции | 01.01.1970 |

| Дата регистрации в Минюсте | 01.01.1970 |

| Статус | действует |

| Публикация |

|

| Навигатор | Примечания |

Таблица 16-07-005 Гидравлическое испытание трубопроводов систем отопления, водопровода и горячего водоснабжения

Состав работ

01.

02. Присоединение водопровода и установки для гидравлического испытания.

03. Установка заглушек и манометра.

04. Наполнение системы водой до заданного давления.

05. Осмотр трубопровода и устранение дефектов.

06. Окончательная проверка и сдача системы.

07. Спуск воды из системы.

08. Снятие заглушек, манометра и отсоединение установки для гидравлического испытания.

Измеритель: 100 м трубопровода

Гидравлическое испытание трубопроводов систем отопления, водопровода и горячего водоснабжения диаметром:

| 16-07-005-01 | до 50 мм |

| 16-07-005-02 | до 100 мм |

| 16-07-005-03 | до 200 мм |

| 16-07-005-04 | до 400 мм |

| Шифр ресурса | Наименование элемента затрат | Ед. измер. измер. | 16-07-005-01 | 16-07-005-02 | 16-07-005-03 | 16-07-005-04 |

| 1 | Затраты труда рабочих-строителей | чел.-ч | 5.01 | 5.01 | 5.01 | 5.01 |

| 1.1 | Средний разряд работы | 5.3 | 5.3 | 5.3 | 5.3 | |

| 3 МАШИНЫ И МЕХАНИЗМЫ | ||||||

| 042900 | Установки для гидравлических испытаний трубопроводов, давление нагнетания, низкое 0,1 (1) МПа (кгс/см2), высокое 10 (100) МПа (кгс/см2) | маш. -ч -ч | 1.5 | 1.5 | 1.5 | 1.5 |

| 4 МАТЕРИАЛЫ | ||||||

| 411 0001 | Вода | м3 | 1 | 3.8 | 16.3 | 62 |

| 101 1669 | Очес льняной | кг | 0.02 | 0.02 | 0.02 | 0.02 |

| 101 0388 | Краски масляные земляные МА-0115: мумия, сурик железный | т | 0. 00005 00005 | 0.00005 | 0.00005 | 0.00005 |

| 101 0628 | Олифа комбинированная К-3 | т | 0.00002 | 0.00002 | 0.00002 | 0.00002 |

что это такое, СНиП, гидропромывка и гидростатическая опрессовка трубопроводов

Гидравлические испытания системы отопления делятся на две категории. Расчёт помогает определить размер коммуникаций, размещаемых в строении для обеспечения постоянного обогрева.

Чистку назначают при обнаружении накопившейся грязи и ржавчины. Это способствует возвращению начальной теплопроводности труб, если они покрылись накипью за время пользования.

Причины и частота проведения расчёта

Расчёт делают в двух случаях: на этапе проектировки здания или после отопительного сезона. В первом — находят внутренний диаметр обвязки, достаточный для комфортного обогрева строящегося дома. Во втором определяют отношение теплопроводности сейчас к начальному при одинаковом расходе топлива.

Гидравлический расчёт системы отопления: что это такое?

Испытаниям должна сопутствовать уличная температура не менее 5 градусов выше 0. Оборудование включают в нижнюю часть обвязки, в обратку. Защитные панели, если есть, временно удаляют.

Процедура:

- Через подающую трубу систему заполняют теплоносителем.

- Элеваторным узлом настраивают показатель давления.

- Сотрудники УК составляют акт результатов проверки.

Каждый собственник вправе потребовать копию документа на руки.

Расход воды для трубопровода

Систему отопления разбивают на участки, каждый из которых заканчивается с радиатором. Чтобы найти количество использующегося теплоносителя применяют формулу: GV = (860*q)/(∆t*3600*ρ), где:

- GV — искомая величина, л/с.

- q — мощность радиатора, кВт;

- Δt — разность температур между прямым и обратным стояками, ° C;

- ρ — плотность воды, кг/дм3.

Циркуляционный насос

Необходим для определения потери давления в системе. Результат — показатель, гарантирующий пропускание воды через обвязку: Z = P — R*L, где:

- P — начальное давление, Па.

- R — удельное сопротивление труб естественному трению жидкости о стенки, Па/м.

- L — длина обвязки между двумя радиаторами, м.

- Z — потери давления, Па.

Для двухтрубной системы используют сумму измерений прямого и обратного теплоносителей.

Расширительный бак

Для вычисления находят длину обвязки в квартире и подсчитывают количество секций радиатора. Вместимость определяется по формуле: V = 0,1*(S*L + N*VR), где:

- V — искомый объем, м3.

- S — площадь поперечного сечения труб, м2.

- L — длина обвязки, м.

- N — количество секций радиатора, а VR — вместимость одной, м3.

VR указывают в паспорте устройства.

Гидропромывка и опрессовка

В течение эксплуатации внутри труб накапливаются вещества, оседающие на стенках. С ростом их числа уменьшается теплопроводность, что отрицательно сказывается на обогреве помещений, хотя расход остаётся аналогичным.

Фото 1. Трубы отопления до и после промывки: на стенках накопилось большое количество нерастворимых веществ.

Налёт ведёт к порче имущества, поскольку появляются свищи, следствием которых становится разрыв.

Важно! Промывку обвязки делают каждый год. Ей предшествует диагностика, описывающая серьёзность и характер загрязнений. После чистки по трубам пускают вещества, создающие антикоррозийное покрытие.

СНиП

Перед началом отопительного сезона коммунальные службы проверяют оборудование на соответствие строительным нормам и правилам 3.05.01—85.

Перед выполнением чистки сотрудники УК рассчитывают:

- Длину обвязки.

- Расход теплоносителя.

- Давление системы.

Процедуру проводят по участкам.

Требования

Обязателен инструктаж по ТБ персоналу, проводящему чистку.

На время промывки запрещается подходить к обвязке людям, не участвующим в процессе. Трубы должны быть закреплены и ограждены, а обратный клапан воздухопровода — притёрт.

Шланги, проводящие сжатый газ, оборудуют хомутиками, затем соединяют со штуцерами. Этот шаг предотвращает сползание при высоком давлении.

Вам также будет интересно:

Подготовка

Работники учитывают особенности каждой части отопительной цепи, что обеспечивает лучшую чистку. Перед началом процесса:

- Исследуют коммуникации.

- Делят обвязку на участки.

- При необходимости, ставят запорную арматуру.

- Производят расчёты, перечисленные выше.

- Проводят гидравлические испытания.

Качественная подготовка обеспечивает результат и защиту системы.

Процесс испытаний

В подающий стояк вставляют патрубок со встроенными запорными арматурами и обратным клапаном. С его помощью в теплоноситель подают сильное давление, для чего используют смесь воды со сжатым воздухом.

Для небольших систем допускается применение только встроенных приспособлений. Лишнюю жидкость удаляют при помощи крана. Если есть элеваторный узел, сначала убирают конус и стакан.

Подачу воздуха обеспечивает компрессор. Для прочистки труб достаточно 0,6 МПа. Обратный клапан используют для защиты прибора от попадания жидкости. Перед пуском давления устанавливают манометры, чтобы контролировать процесс.

Промывку делают двумя методами: проточным или наполнительным.

- При проточном трубы заполняют водой, оставляя открытым кран воздухосборника. Затем вентиль закрывают, включая подачу сжатой смеси газов. Вещества направляют в теплотрассу, начиная чистку. Длительность процесса зависит от степени загрязнённости. Чтобы определить её, специалист наблюдает за патрубком, из которого вытекает вода. Когда она становится прозрачной, процедуру прекращают, а лишнюю жидкость сливают в дренаж.

- Для наполнительного метода придерживаются следующей инструкции:

- К системе подключают два патрубка.

- Через первый обвязку заполняют чистой водой, перекрывают вентиль.

- Через второй подают сжатый воздух в течение трети часа. В зависимости от диаметра и загрязнённости труб длительность разнится.

- Окончив процедуру, жидкость сливают через спускной дренаж.

- Обвязку промывают чистой водой 3—5 раз.

Перед введением отопления в эксплуатацию, трубы заполняют веществом, оставляющим защитный слой. Его задача — предотвратить образование ржавчины и накипи.

Особенности гидростатической процедуры в частном доме

Для проведения гидравлических испытаний в небольших зданиях руководствуются строительными нормами и правилами 3.05.09—62. Для безопасности рекомендуется пригласить специалиста, который поможет провести расчёты и проконтролирует чистку. Оборудование для процедуры необязательно покупать — достаточно взять в аренду.

Полезное видео

Ознакомьтесь с видео, в котором рассказывается и показывается, как производятся гидравлические испытания.

Аппараты для опрессовки

Для проведения гидропневмопромывки используют специальное устройство. Они делятся на два вида: ручные и электрические. Чтобы выполнить опрессовку жилого строения ниже 6 этажей, применяют аппарат, способный развить давление 60 бар. В прочих случаях рекомендовано использование электрических.

Гидравлические испытания трубопроводов в Москве

Стоимость гидравлических испытаний трубопроводов

| Наименование услуги | Цена |

| Гидравлические испытания системы отопления с тепловой нагрузкой 1 гкал/ч | от 15 000 руб |

| Гидравлические испытания системы отопления с тепловой нагрузкой от 1 до 3 гкал/ч | от 20 000 руб |

| Гидравлические испытания системы отопления с тепловой нагрузкой от 3 до 10 гкал/ч | от 25 000 руб |

Гидравлические испытания тепловых сетей

| Наименование услуги | Цена |

| Гидравлические испытания тепловых сетей | от 15 000 руб |

Компания ООО «Тэско» выполняет монтаж и обслуживание любых систем теплоснабжения в Москве и Московской области. Наша команда высококвалифицированных инженеров проверит любые теплосети на возможность разгерметизации и утечки теплоносителя. Мы проводим гидравлические испытания трубопроводов согласно всем существующим нормам безопасности, на современном оборудовании и по доступной цене.

Когда нужно испытывать систему на прочность

Работоспособность линий теплоснабжения, установленного оборудования и отдельных узлов проверяется в таких случаях: При выполнении планового обслуживания магистралей перед стартом отопительного сезона. После ввода в эксплуатации новой системы. После проведения ремонта на отдельных участках теплосети (замены фрагментов труб, батарей, запорной арматуры или других компонентов). Гидравлические испытания трубопроводов – рекомендованная манипуляция, которая позволяет предотвратить неприятные ситуации во время эксплуатации отопительных приборов. Учитывая факт, что функционирование установок под сверхвысоким давлением связано с высокой опасностью для окружающей среды и человека, важно, чтобы процедура по оценке надежности системы проводилась строго по регламенту. Подобное тестирование принято считать безопасным, не влияющим на целостность теплосети, так как по ходу испытаний оборудование и отдельные компоненты системы теплоснабжения остаются невредимыми.

Сколько стоит гидравлическое испытание трубопровода

Процедура предполагает проверку линий на прочность при помощи равномерного повышения давления. Предельно допустимое значение последнего зависит от технических характеристик трубопроводов – обычно показатель не превышает нормальных отметок на более чем 30-50%. Тестирование проходит по следующей схеме: Полностью останавливается работа теплосети. Испытуемый участок разбивается на несколько частей, которые скрупулезно осматриваются на предмет выявления дефектов и механических повреждений. В многоэтажных домах поддающийся проверке контур отсекается от центральной магистрали. Монтируется специальное оборудование. Нагнетается нужное давление, параллельно удаляются воздушные пробки. Повторный осмотр всех элементов линии теплоснабжения. При обнаружении протечки сбрасывается давление, производится ремонт и потом снова проводится испытание. Стоимость испытания трубопровода зависит от площади и этажности здания, сложности разводки, количества радиаторов и многих других факторов. Окончательная цена определяется после тщательного анализа всех нюансов и выезда инженера на объект. Чтобы заказать услугу или получить дополнительную информацию, свяжитесь с нашим менеджером.

Похожие услуги

Производители, продукцию которых мы применяем, являются лидерами в своей области, отлично зарекомендовавшими себя на протяжении длительного времени. Все дистрибьюторы, с которыми мы работаем, являются официальными представителями заводов-производителей и осуществляют дополнительный контроль качества. |

Гидравлические нагревательные испытания. Последовательность гидравлических испытаний системы отопления. Гидравлические испытания систем отопления

В России из-за холодного климата все многоквартирные дома и большинство частных домов имеют систему отопления. Устройство его всегда индивидуально, но есть одно обязательное требование: бесперебойная работа, которая обеспечивается специальными мероприятиями. Для регулярных проверок систем отопления используется такой метод, как опрессовка.

Работа любой системы отопления заключается в перемещении нагретого теплоносителя по замкнутому контуру под рабочим давлением.Требуется, чтобы он оставался герметичным даже при гидравлических ударах, возникающих во время работы.

Метод закрытой опрессовки заключается в нагнетании в контуре давления, превышающего рабочее на 20–30%, с последующим визуальным и приборным контролем в течение определенного промежутка времени. В результате делается вывод о наличии или отсутствии протечек.

Возможны два варианта испытаний: опрессовка системы отопления воздухом или водой. В первом случае для впрыска используется пневматический насос, во втором — гидронасос.

Проверить герметичность всей системы отопления:

- после установки;

- при подготовке к отопительному сезону;

- после установки новых конструктивных элементов системы, например, теплосчетчиков;

- по результатам ремонтных работ;

- в рамках профилактического техобслуживания.

Испытание давлением воздуха рекомендуется проводить только в экстренных случаях, когда заполнение и удаление воды затруднительно или невозможно, так как жидкость будет использоваться во время работы.Гидравлическая проверка работоспособности системы путем опрессовки труб, котлов, теплообменников и других элементов позволяет выявить все дефекты оборудования и обеспечить безотказную работу.

Положения

Рабочее давление и расчетное давление для проведения процедур зависят от высоты подъема воды, то есть от этажности. Анализ проводится специалистом на полигоне. Отличие опрессовочных систем отопления для коттеджей и частных домов в том, что для этого требуется небольшое давление около 2 атмосфер, это позволяет использовать только водопровод.В этом случае жидкость должна заполнить всю конструкцию без пузырьков воздуха. В многоэтажных домах рабочее давление порядка 6-8 атмосфер, поэтому там обязательно применяется гидравлическое испытание насосов.

Для процесса опрессовки существуют документы, определяющие этапы, последовательность работ, с соблюдением техники безопасности, необходимое оборудование, способы активации результата:

№- «Правила технической эксплуатации тепловых электростанций №2.115 от 24.03.2003 », разработанные и утвержденные Минтопэнерго России.

- «Отопление, вентиляция и кондиционирование» СНиП 41–01–2003.

- «Внутренние санитарные системы» СНиП 3.05.01–85.

Исходя из всех норм можно выделить действия при опрессовке:

- Постепенное создание системы давления сверх рабочей.

- Выдержка около получаса объекта испытаний с постоянным контролем давления.

- Активация результата.

- Устранение, при необходимости, дефектов.

Все элементы трубопровода, находящиеся в аварийном состоянии, после испытаний придут в негодность, а исправные продолжат работу.

Гидравлический обжим

Если необходимо проверить работоспособность конструкции, то проверка нагрева проводится только после полного отключения системы и слива теплоносителя. Рекомендуется каждые 5–7 лет проводить дополнительную химическую или гидропневматическую промывку внутри контура для удаления отложений, мешающих нормальному функционированию.Эта процедура требуется после первоначальной установки.

Далее проводится осмотр всей системы с заменой неисправных компонентов. Через шаровой сливной кран начинается постепенное наполнение водой снизу вверх, чтобы избежать образования пузырьков воздуха из водопровода с насосом или без него. Все воздушные краны должны быть открыты. В испытательный шлейф обязательно входит манометр, за показаниями которого следят. Если он показывает падение давления, система не герметична и требуется ремонт.В противном случае делается вывод, что испытания прошли успешно. При отрицательном результате опрессовки обнаруживаются места утечки воды и заменяются аварийные элементы. После этого весь комплекс мероприятий повторяется заново.

Все результаты испытаний активируются проводящим их персоналом и подтверждаются двусторонними подписями заказчика и подрядчика. В акте указывается время проведения работ, использованное давление при расчете и период выдержки, результаты.Для проведения опрессовки в детских, медицинских учреждениях и в многоквартирных домах обязательно участие контролирующих органов.

Опрессовка систем кондиционирования

Также необходимо проверить герметичность систем кондиционирования. Также используют опрессовку, аналогичную гидравлической. Такую процедуру необходимо проводить после любого ремонта, например, после замены радиатора. Для проверки герметичности припоя в систему вводят смесь сухого азота с хладагентом R22 или только сухой азот.Достигается испытательное давление, после чего специальным течеискателем в первом случае и просто мыльной пеной во втором фиксируется отсутствие или наличие дефектов. Система ремонтируется или приводится в рабочее состояние.

Стоимость опрессовки

Обязанность проводить регулярные опрессовки возлагается на владельцев домов или обслуживающих их служб, например, коммунальных. То есть домовладельцам придется прибегнуть к помощи специалистов, которые сделают весь комплекс необходимых процедур.

В каждом регионе есть много компаний, проводящих такие испытания. Желающих воспользоваться их услугами интересует профессионализм сотрудников, соблюдение санитарных и строительных норм. Важным параметром при выборе организации является цена опрессовки отопления. Во всех конкретных случаях он рассчитывается индивидуально, когда после консультации с полевым специалистом составляется полный перечень необходимых мероприятий и смет. Окончательная стоимость будет зависеть от состояния трубопроводов, перечня выполняемых работ и тарифов компании-исполнителя.

При правильной и своевременной опрессовке систем кондиционирования и отопления, а также всех остальных элементов гарантирована их безотказная и безотказная работа в процессе эксплуатации. Необходимое требование — соблюдение регламентов и участие во всех работах квалифицированного персонала.

Любые работы, будь то: прокладка труб в Санкт-Петербурге или участок монтаж инженерных сетей протока ремонт инженерных сетей устройство или ремонт канализации \ отопления \ водоснабжения .Все эти виды работ выполняются специалистами нашей организации ООО «ПетерРем» быстро, качественно, недорого.

Виды укладки труб:- внешний — трубы прокладываются сантехником по стенам, полу, потолку. Устанавливается на зажимы или зажимы

- внутренний — трубы зачищены в стенах, полу и затем оштукатурены

- комбинированный — когда трубы закрыты коробкой

как говорят мастера, PeterRem примерно то же самое; он предполагает нагрев теплоносителя в котле (теплогенераторе), откуда теплоноситель попадает в замкнутую цепочку из труб и отопительных приборов, проложенных по всему дому.В качестве теплоносителя обычно используется вода; гораздо реже для этого используются другие жидкости — так называемые « антифризы », специальные незамерзающие жидкости. Минуя все нагревательные приборы цепи, вода или другой теплоноситель передает тепло каждому из них, после чего оно возвращается в котел, после чего весь процесс повторяется.

Схемы гидравлических систем отопленияотличаются не только своими инженерными особенностями, но и принципами работы.По характеру движения теплоносителя делятся на системы с естественной и принудительной циркуляцией. Первые используются в небольших домах (50–150 м²), вторые — в традиционном строительстве (от 250 м²).

- естественная циркуляция — вода в котле нагревается и поднимается по вертикальной подающей трубе. По мере остывания вода становится тяжелее, ее плотность увеличивается, и, завершая круг, отдавший тепло, тем меньше теплой воды возвращается в котел по возвратной трубе.Такая система способна работать даже без наличия электричества, но в интерьере дома она смотрится « не очень » и « съедает » больше топлива.

- принудительная циркуляция — теплоноситель перемещается с помощью циркуляционного насоса, что позволяет использовать трубы меньшего диаметра и не соблюдать уклоны. Циркуляционный насос только помогает теплоносителю преодолевать сопротивление трубопроводов. Система принудительной циркуляции более удобна, нагрев в такой системе можно контролировать.Качество такой системы отопления выше, но здесь требуется бесперебойное электроснабжение.

- Однотрубные вертикальные системы — это всем известный пример разводки в советских многоквартирных домах. Горизонтальные однотрубные схемы имеют довольно узкую область применения (в основном при обогреве больших помещений, например, кинозалов). Как здесь говорят наши сантехники, подающая однотрубная линия последовательно обходит несколько отопительных приборов, находящихся на одном уровне, с небольшим уклоном в сторону движения воды.Вода остывает в каждом радиаторе и доходит до последнего в цепочке уже существенно охлажденных отопительных приборов. Если вы хотите значительно удешевить трубопроводы и их установку — тогда эта схема для вас. Но если для вас главное — комфорт и эстетика интерьера, то вам нужно сделать выбор в пользу двухтрубной системы по совету наших мастеров, которых можно вызвать в любой конец города для более подробной консультации.

Двухтрубные системы .Два трубопровода, прямой и обратный, подключаются к отопительным приборам с помощью ответвлений. Вода поступает в каждый радиатор с одинаковой температурой, что позволяет использовать радиаторы одинакового размера. Диаметры подающего и обратного патрубков, а также типоразмеры фасонных элементов (стыков) меньше, чем в однотрубных системах.

Возможна прокладка скрытых трубопроводов в бетонной стяжке пола, под штукатуркой или в плинтусе. Эти системы позволяют регулировать теплопередачу в помещении, для чего на каждом радиаторе установлен термостатический вентиль, с помощью которого процесс регулирования осуществляется автоматически.Еще одним преимуществом двухтрубных схем является то, что участки системы отопления можно вводить в эксплуатацию поэтапно по мере возведения полов.

Вертикальные двухтрубные системы также можно использовать в домах с переменным уровнем этажей (то есть, когда этажи расположены вертикально в шахматном порядке).

- варианты с верхней и нижней разводкой.

- Тупиковые двухтрубные системы и системы с попутным движением теплоносителя.

- двухтрубная система с центральной высокотемпературной магистралью и коллекторами, от которых трубы подводятся и отводятся к каждому радиатору отдельно. Это позволяет уменьшить диаметр труб и при прокладке отопительного контура отказаться от большого количества дорогостоящих фасонных элементов (тройников). Кроме того, коллекторный контур также выигрывает от того, что здесь можно легко подключить отдельные нагреватели к давлению. Несмотря на то, что из-за большего расхода труб и стоимости коллектора такая схема несколько дороже традиционных двухтрубных схем, коллекторная система становится все более популярной в индивидуальном строительстве.

- Тройник разводки уменьшает общий метраж трубы, но увеличивается количество фитингов и размеры трубы — это усложняет монтажные работы.

- Коллекторный (балочный) контур увеличивает расход трубы, но все точки соединения труб (на коллекторе и смесителе) остаются доступными — при необходимости (например, при обнаружении утечек или ремонте в помещении), любой из лучей системы можно отключить, а дефекты быстро обнаружить и устранить.Количество арматуры уменьшено. Используются трубы меньшего диаметра, что дает возможность сделать стяжку более тонкой, сохранив при этом живой объем помещения. К тому же в коллекторном контуре нет резких перепадов подачи воды при одновременном использовании нескольких сантехнических приборов, как это бывает с тройниковой разводкой, (напор и температура воды не меняются при других кранах в квартире включены).

Как луч, так и проводка по периметру работают хорошо, но луч предпочтительнее для больших площадей.

Гидростатические и калибровочные испытания систем холодного и горячего водоснабжения должен провести сантехник перед установкой водопроводной арматуры.

Значение испытательного давления при гидростатическом методе испытаний следует принимать равным 1,5 манометрического рабочего давления.

- считаются прошедшими испытание, если в течение 10 минут, находящихся под испытательным давлением, не наблюдается падения давления более 0.05 МПа (0,5 кгс / кв.см) и падения в сварных швах, трубах, резьбовых соединениях, арматуре и утечки воды через промывочные устройства были обнаружены по окончании испытаний

- гидростатический способ, необходимо отвести воду из систем хозяйственно-холодного и горячего водоснабжения

- заполнить систему испытательным давлением 0,15 МПа (1,5 кгс / кв.см)

- при обнаружении дефектов монтажа на слух сантехника должна снизить давление до атмосферного и устранить дефекты

- , затем заполните систему воздухом с давлением 0.1 МПа (1 кгс / кв.см)

- выдерживает испытательное давление в течение 5 мин.

Чтобы запустить отопление, необходимо произвести промывку системы и испытание под давлением. После завершения данной процедуры заполняется акт, подтверждающий, что монтаж тепловой сети произведен правильно. Рабочие, уполномоченные выполнять эту работу, должны выполнить все соответствующие правила.

Правила опрессовки СНиП

Нормы опрессовки системы отопления описаны в таких документах, как СНиП 41–01-2003 и др. 3.05.01–85.

Кондиционирование, вентиляция и отопление — СНиП 41-01-2003

Гидравлические проверки систем водяного отопления можно проводить только при положительной температуре в помещении дома. Кроме того, они должны выдерживать давление воды не менее 0,6 МПа без нарушения герметичности и разрушения.

Во время испытания значение давления не должно быть выше предельного для нагревательных приборов, трубопроводов и арматуры, установленных в системе.

Внутренние санитарные системы — 05.05.01–85

Согласно этому правилу СНиП необходимо проверять системы водяного отопления и отопления с отключенными расширительными баками и котлы гидростатическим давлением равным 1,5 рабочего, но не менее 0,2 МПа в нижней части системы.

Считается, что тепловая сеть выдержала испытание, если она длится 5 минут под испытательным давлением и не упадет более чем на 0.02 МПа. Кроме того, не должно быть протечек в отопительном оборудовании, сварных швах, арматуре, резьбовых соединениях и трубах.

Условия испытаний под давлением

Тестирование проводится правильно при соблюдении всех необходимых требований. Например, на объекте испытаний нельзя проводить сторонние работы, и за испытания должен отвечать начальник смены.

Опрессовка производится только по программе, утвержденной главным инженером компании. Он определяет: порядок работы сотрудников и технологическую последовательность проверки .Они также установили меры безопасности для текущих и текущих работ, проводимых на прилегающих объектах.

При опрессовке системы отопления, включении и выключении испытательных устройств не должно быть посторонних лиц, на месте остаются только работники, участвующие в испытании.

При проведении работ на прилегающих территориях обязательно предусмотреть надежное ограждение и отключение испытательного оборудования.

Осмотр отопительных приборов и трубопроводов разрешается проводить только при значениях рабочего давления.При испытании системы отопления под давлением заполняются акты для подтверждения герметичности.

Порядок опрессовки

Данный метод проверки системы отопления предполагает проведение гидравлических испытаний:

- Теплообменники;

- Котлы;

- Трубы

Таким образом, можно выявить утечки, свидетельствующие о разгерметизации сети.

Перед испытанием системы отопления с заглушками необходимо изолировать систему отопления от водопровода, визуально оценить надежность всех подключений , а также проверить исправность и состояние арматуры.

После этого отключают расширительный бачок и бойлер для промывки радиаторов, трубопроводов от различных отложений, мусора и пыли.

Во время гидравлической проверки система отопления заполняется водой, но во время воздушных испытаний этого не делают, а просто подключают компрессор к сливному клапану. Затем увеличьте давление до необходимого значения и с помощью манометра контролируйте его работоспособность. Если изменений нет, значит герметичность хорошая, значит, систему можно вводить в эксплуатацию.

Когда давление начинает падать выше допустимого значения, означает наличие дефекта . Утечки в залитой системе обнаружить несложно. Но, чтобы при воздушном испытании выявить повреждения, следует нанести мыльный раствор на все суставы и суставы.

Испытание давлением воздуха занимает не менее 20 часов, а гидравлическое испытание — 1 час.

После устранения выявленных дефектов процедура повторяется заново, и это нужно делать до тех пор, пока не будет достигнута хорошая герметичность .После проведения данных работ заполните акты опрессовки систем отопления.

Проверка тепловой сети воздухом, как правило, проводится при невозможности заполнения ее водой, либо при работе при низких температурах, потому что жидкость может просто замерзнуть.

Акт опрессовки системы отопления

В этом документе отображается следующая информация:

- Какой метод опрессовки используется;

- Проект по которому монтаж схемы;

- Дата проверки, адрес ее проведения, а также фамилии граждан, подписывающих акт.В основном это собственник дома, представители организации по ремонту и обслуживанию систем отопления;

- Как устранены выявленные неисправности;

- Результаты испытаний;

- Есть ли признаки негерметичности или надежности резьбовых и сварных соединений? Кроме того, указывается, есть ли капли на поверхности арматуры и труб.

Допустимое испытательное давление при опрессовке водяного отопления

Многие застройщики интересуются, под каким давлением нужно проверять систему отопления.В соответствии с требованиями приведенного выше СНиП при опрессовке допускается давление в 1,5 раза выше рабочего , но не должно быть менее 0,6 МПа.

Есть еще одна цифра, указанная в «Правилах технической эксплуатации тепловых электростанций». Конечно, этот способ «мягче», в нем давление превышает рабочий в 1,25 раза.

В частных домах, оборудованных автономным отоплением, оно не поднимается выше 2 атмосфер, и устанавливается искусственно: при появлении избыточного давления сразу включается предохранительный клапан.А в общественных и многоквартирных домах рабочее давление намного выше этих значений: в пятиэтажках — около 3-6 атмосфер, в многоэтажных домах — около 7-10.

Оборудование для испытания систем отопления

Чаще всего для гидравлической проверки используют обжим. Он подключается к контуру для регулирования давления в трубах.

Огромное количество локальных тепловых сетей в частных домах не нуждается в высоком давлении, поэтому будет достаточно ручной опрессовки .В остальных случаях лучше использовать электронасос.

Только надежное и качественное отопление позволяет чувствовать себя комфортно в любую погоду, когда мы находимся в помещении. Гидравлическое испытание трубопроводов систем отопления обязательно при:

- Подготовительные работы к новому сезону.

- Монтаж котлов и труб.

- Замена отдельных секций.

Основная цель испытаний — выявление протечек и ряда локальных повреждений, стыков без должной герметичности, а также других проблем, из-за которых при дальнейшей эксплуатации теряется работоспособность трубопровода на обогрев.

Если речь идет о многоквартирных домах, то ответственность за тестирование ложится на работников ЖКХ. В частных домах хозяева сами становятся организаторами процесса, но здесь все нужно делать либо самому, либо обращаться к специалистам с соответствующими навыками.

Без гидравлических испытаний невозможно обеспечить комфортные условия проживания в доме. Элементы в системе отопления по истечении определенного времени эксплуатации имеют свойство изнашиваться.Проверки могут помочь предотвратить серьезные повреждения.

Гидравлический расчет в системе отопления выполняется перед установкой отдельных элементов. При этом такие факторы, как внутренний диаметр трубопровода и материал, из которого он изготовлен.

Диаметр фасонных изделий рассчитывается вместе с арматурой. Эффективность нагрева значительно снижается, если хотя бы один из элементов рассчитан неверно. Срок эксплуатации за счет этого сокращается в несколько раз.

Сечение труб отопления рассчитывается по следующей формуле.

D = √354 ∙ (0,86 ∙ Q: Δt): V

В — скорость, с которой движется охлаждающая жидкость.

Δt — разница температур в обратной и падающей трубах.

Q — величина нагрузки на конкретный объект, требующая расчета.

D — обозначение диаметра трубы.

После этого расчета становится возможным определить средний диаметр одной трубы, входящей в трубу отопления. Значительно больше данных, если расчеты проводят настоящие профессионалы.

Размеры не только для каждой отдельной трубы. Сюда входят и другие параметры, такие как расстояние между трубопроводами, диаметр в сечениях с зауженными частями и так далее.

Для чего нужны гидравлические испытания?

Для каждой системы отопления существует определенное рабочее давление.Именно этот параметр определяет степень обогрева в конкретном помещении. То же касается качества теплопотерь, циркуляции теплоносителя. В результате показатели эффективности выбираются в зависимости от множества факторов:

- Дорожное качество.

- этажей.

- Тип дома.

При движении теплоносителя в трубопроводе возникают разнообразные гидравлические процессы. Из-за этого иногда возникают перепады давления, которые называют «гидроударом».

Из-за таких нагрузок происходит износ трубопровода в ускоренном режиме . Поэтому во время гидравлических проверок давление выше нормального рабочего.

Тесты необходимы в следующих случаях.

- Когда дом отключен от общей системы, для чего используют заглушку.

- Восстановление изоляционных слоев трубопроводов, замена изношенных материалов.

- Повышенная герметичность в системе. Например, с помощью дополнительных сальников.

- Проверяет наличие клапанов и фитингов, блокирующих другие элементы.

Завершающие этапы испытаний предполагают использование кранов сливного типа.

Используемая технология опрессовки предполагает подачу жидкости в трубопровод отопления, в результате чего предполагается поддержание умеренного давления, позволяющего полностью заполнить трубопровод. Только необходимо время от времени стравливать лишний воздух.

Технология опрессовки труб отопления

Для выявления проблем проводятся гидравлические проверки, при которых давление на 20-30 процентов превышает рабочие показатели.Для этого используется специальный насос. Манометр позволяет контролировать давление.

Когда он достигает максимума, его уровень должен оставаться неизменным в течение тридцати минут. Если он стал снижаться, значит, есть участки, на которых нарушена пломба.

Запорная арматура и прокладки становятся наиболее частыми причинами нарушения герметичности. Радиаторы отопления и места перегиба также часто являются местом появления дефектов. Трубопровод считается угнетенным только тогда, когда он полностью готов к дальнейшей эксплуатации.

О персонале и оборудовании

Насос для проверки давления в системе отопления — классический пример дополнительного оборудования. Он подключен к основному контуру для контроля повышенного давления внутри труб.

Также используются насосы с ручными приводами или работающие от электричества. Для большинства домашних задач достаточно ручных инструментов.

Ручные насосы развивают усилие 25-50 бар. Этого достаточно, чтобы проверить герметичность в небольшой пятиэтажке.

Есть и другие преимущества, которые отличаются именно ручной установкой.

- Благодаря небольшим габаритам оборудования возможно его эффективное использование в небольших помещениях. Очень удобный вариант не только в эксплуатации личного характера, но и для деятельности профессионалов.

- Доступная цена на оборудование. Ручные прессы всегда славились доступными ценниками.

- Диапазон рабочих параметров соответствует потребностям теплоносителя и малых классов. Обычного насоса достаточно, чтобы достичь давления, в два и более раз превышающего нормальную производительность.

- Простая конструкция, известная своей высокой надежностью и длительным сроком службы. Насос имеет простую конструкцию, в которой ломаться просто нечего.

Электронасосы используются для гидравлических проверок больших контуров с большим количеством ответвлений.

Такие механизмы позволяют поддерживать давление, недоступное при работе с другими ручными установками. В этом оборудовании всегда присутствуют самовсасывающие насосы, которые могут перекачивать большое давление.

Электроустановки имеют широкие возможности для подключения к трубопроводу отопления. Либо через сливной вентиль через шланг, либо для этого используют вентиль, через который труба заполняется жидкостью. В таких соединениях также может использоваться соединитель для крана Маевского.

Электрические машины имеют специальные блоки управления. У них есть дополнительная защита от перегрева. Пользователи сами устанавливают предел рабочих температур.

Если температура поднимается выше этого уровня, то происходит сброс избыточного давления, после чего установка некоторое время не включается, пока необходимые параметры не вернутся в норму.

Виды испытаний, дополнительная информация

В большинстве случаев проводятся гидравлические проверки трубопроводов следующих типов.

- Сантехника.

- Канализация.

- Отопление.

Для проверки внутренних сетей в системах отопления используют давление выше рабочего на 0,1 МПа. Для самой низкой точки давление в системе должно быть не более 0,3 МПа. Перед началом работы все котлы необходимо выключить. Обязательно приостановить работу расширительных насосов вместе с тепловыми пунктами.

Пока трубопровод заполнен водой, из него необходимо удалить весь воздух , имеющийся внутри.

Уровень давления необходимо согласовать с администрацией ТЭЦ, если именно от него работает конструкция, требующая проверки. Заключительный этап — проверка элементов на выработку тепловой энергии. На этом этапе окончательно регулируется каждое из устройств, включенных в ту или иную магистраль.

Если испытания сети проводятся в холодное время года, требуется дополнительная изоляция.

Информация о стандартах гидравлических испытаний

- При проведении испытаний необходимо руководствоваться такими действующими стандартами, как НиТУХП-62, а также СНиП III-G.9-62.

- Процедуру должен контролировать руководитель, если это не происходит в частном доме. Обычно такая функция передается уполномоченному представителю руководителя или мастеру. Обязательно соблюдение требований, которые предъявляет Госгортехнадзор, техники безопасности.Не обойтись без учета технической документации на тот или иной объект.

- Предварительная проверка обязательна для средств измерений, используемых при испытаниях. Допускается использование только манометров класса точности от 1,5 и выше, опломбированных.

Работа с альтернативными системами отопления

Рабочее давление в пределах 70 кПа характерно для работы паровых систем отопления и тепловых сетей. Для проведения теста нужно довести показатель до отметки 250 кПа.Измерение допустимо проводить в зоне установки, которая находится ниже всех.

Но есть паровые коммуникации, в которых давление выше. В этом случае при испытании он должен быть на 100 кПа больше рабочего. Важно знать, что эффективность теста снизится, если характеристика не достигнет как минимум 300 кПа в нижней точке.

Другие функции теста

Главное, что гидравлическое испытание установки затрагивает буквально каждый элемент, входящий в систему.Если трубопроводы ранее тестировались ультразвуком — дополнительной проверки не требуется.

Испытательное давление увеличивается не сразу, а постепенно. В нормативной документации описана скорость, которой необходимо придерживаться, меняя показатель.

Категорически запрещается использование сжатого воздуха в установках. Испытательное давление должно действовать на элементы в комплексе не менее 10 минут. По всему периметру трубопровода проводится тщательный осмотр, когда характеристики возвращаются к исходному уровню.

При гидравлических проверках систем отопления на поверхности трубопровода не должна образовываться влага. Также необходимо следить за тем, чтобы из-за давления воды не происходила деформация системы отопления.

После окончания отопительного сезона необходимо произвести обжатие. При проведении работ обязательно соблюдать требования охраны труда и промышленной безопасности.

Гидропневматический способ мойки. Для решения этой проблемы можно использовать питьевую воду.После промывки отопительную систему нужно сразу же залить водой.

По результатам проверки составляется акт в упрощенной письменной форме. Для корректного отображения всей необходимой информации необходимо заполнить установленные законом формы.

Или нагрев прошел успешно.

Испытания системы отопления производим после установки. Но сначала необходимо промыть все трубопроводы сантехнических систем.

Перед проведением испытаний на соответствие требованиям испытаний Системы отопления по проекту проводится внешний осмотр трубопроводов, соединений, оборудования, приборов, арматуры.

Испытанию подвергаются системы отопления, в целом, отдельные виды оборудования, а также их регулирование. По результатам испытаний составляют акты.

Испытания систем отопления, теплоснабжения выполнять гидростатическим и манометрическим (пневматическим) методами.

Испытания гидростатической системы отопления производятся путем заполнения всех элементов системы водой (с полным удалением воздуха), увеличения давления для испытаний, выдерживания системы под испытательным давлением в течение определенного времени, снижения давления и, при необходимости, опорожнение системы.Гидростатические испытания безопасны: система будет испытана в условиях, наиболее близких к рабочим. Однако такой тест требует подачи воды в здание для заполнения санитарной системы, что недопустимо. В случае протечки возможно затопление помещений, намокание строительных конструкций; зимой возможно замерзание воды в трубах и их «оттаивание».

следовательно, гидростатические испытания систем отопления , теплоснабжения, котлов, водонагревателей проводятся при положительной температуре в помещениях здания.Температура воды, используемой для заполнения системы, не должна быть ниже 278 ° K (5 ° C).

Испытания на гидростатическое нагревание перед отделкой.

Опрессовка системы отопления Во многом лишены недостатков гидростатических испытаний, но они более опасны, так как при случайном разрушении трубопроводов или элементов системы под действием сжатого воздуха их части могут упасть. в людей, проводящих тесты.

Испытательный обогрев проводят заправку системы обогрева сжатым воздухом под давлением, равным испытательному, и выдержку его под этим давлением в течение определенного периода, затем давление снижают до атмосферного.

Для испытаний используется пневмогидроагрегат CSTM-10 в виде двухосного прицепа, на котором смонтированы объемы 2,5 м3 и все испытательное оборудование.

Тестирование систем отопления . Приемка отопительных котельных производится по результатам гидростатических или манометрических испытаний, а отопительных систем, — по результатам гидростатических и тепловых испытаний, а также внешнего осмотра смонтированных устройств и оборудования. Системы отопления испытывают на герметичность (но не на прочность) манометрическим методом при избыточном давлении воздуха 0,15 МПа для выявления дефектов монтажа на слух, а затем давлением 0,1 МПа в течение 5 минут (давление не должно снижаться. более чем на 0,01 МПа)

Гидростатическая система водяного отопления Испытания после ее монтажа и проверки. Для этого заполните систему водой и полностью удалите из нее воздух, открыв все воздухосборники, краны на стояках и на радиаторах.Заполните систему через обратную линию, подключив ее к постоянному или временному водопроводу. После заполнения системы закройте все воздухосборники и включите пресс с ручным или гидравлическим приводом, который создает необходимое давление.

Системы водяного отопления , испытывающие гидростатическое давление, равное 1,5 рабочего давления, но не менее 0,2 МПа в самой низкой точке. Во время испытания котлы и расширительный бак отключаются от системы. Падение давления во время испытания не должно превышать 0.02 МПа в течение 5 минут. Давление контролируется опломбированным манометром с делениями по шкале до 0,01 МПа. Обнаруженные незначительные неисправности, не мешающие гидростатическому испытанию, помечаются мелом и затем исправляются.

Установка и дачный домик.

Гидростатические испытания | Инспекционная

Гидростатические (гидро) испытания — это процесс, при котором компоненты, такие как трубопроводы , системы , газовые баллоны, котлы и сосуды под давлением , проверяются на прочность и герметичность.Гидравлические испытания часто требуются после остановов и ремонтов, чтобы подтвердить, что оборудование будет работать в желаемых условиях после возвращения в эксплуатацию.

Кроме того, гидростатическое испытание не может быть выполнено во время нормальной работы и не может контролировать оборудование на предмет утечек после того, как испытание было выполнено. Целостность оборудования в процессе эксплуатации лучше всего контролируется с помощью эффективной программы для обеспечения механической целостности фиксированного оборудования .

Хотя гидростатические испытания считаются методом неразрушающего контроля , оборудование может сломаться и выйти из строя, если при проверке будет превышено заданное испытательное давление или если небольшая трещина быстро распространяется.

Как это работает?Гидростатическое испытание — это тип испытания под давлением, при котором компонент полностью заполняется водой, удаляется воздух, содержащийся внутри агрегата, и повышается давление в системе до 1,5-кратного предельного расчетного давления агрегата. Затем давление поддерживается в течение определенного времени для визуального осмотра системы на предмет утечек. Визуальный осмотр можно улучшить, нанеся на жидкость индикаторные или флуоресцентные красители, чтобы определить, где возникают трещины и утечки.

Общие методыСуществует три распространенных метода гидростатических испытаний, которые используются для испытаний небольших сосудов и цилиндров под давлением: метод водяной рубашки, метод прямого расширения и метод контрольных испытаний.

Метод водяной рубашкиДля проведения этого метода сосуд наполняется водой и помещается в герметичную камеру (называемую испытательной рубашкой), которая также заполнена водой. Затем сосуд находится под давлением внутри испытательной рубашки в течение определенного времени.Это приводит к расширению емкости внутри испытательной рубашки, в результате чего вода выталкивается в стеклянную трубку, измеряющую полное расширение. После регистрации полного расширения в сосуде сбрасывается давление, и он сжимается до своего приблизительного первоначального размера. Когда сосуд сдувается, вода течет обратно в испытательную рубашку.

Иногда судно не возвращается к своему первоначальному размеру. Это второе значение размера называется постоянным расширением. Разница между полным и постоянным расширением определяет, пригоден ли резервуар к эксплуатации.Обычно чем выше процент расширения, тем больше вероятность вывода судна из эксплуатации.

Метод прямого расширенияМетод прямого расширения включает наполнение сосуда или цилиндра определенным количеством воды, создание давления в системе и измерение количества воды, которое вытесняется после сброса давления. Значения постоянного и полного расширения определяются путем регистрации количества воды, нагнетаемой в сосуд, испытательного давления и количества воды, вытесненной из сосуда.

Испытательный метод давленияВ ходе контрольного испытания под давлением применяется внутреннее давление и определяется, есть ли в емкости какие-либо утечки или другие слабые места, такие как утончение стенок, которые могут привести к отказу. 1 В США этот метод разрешен только в том случае, если Свод федеральных правил США не требует регистрации постоянных и общих значений расширения.

Альтернативные методыНекоторое оборудование может быть не спроектировано для выдерживания нагрузок, необходимых для испытания под давлением.В этих случаях следует использовать альтернативные методы, такие как пневматические испытания. Пневматические испытания — это еще один тип испытаний под давлением, который включает в себя создание давления в сосуде с помощью газа, такого как воздух или азот, вместо воды. Однако следует проявлять особую осторожность при проведении пневматических испытаний, поскольку газообразные среды могут сжиматься и содержаться в больших количествах по сравнению с гидростатическими испытаниями.

Примечания к гидроиспытаниямПо трубопроводу гидроиспытания проводятся при неработающем трубопроводе.Вся нефть и / или природный газ обычно сбрасываются, а перед испытанием линия механически очищается.

В любом случае операторы и инспекторы должны учитывать свойства текучей среды для гидроиспытаний и то, как среда может влиять на оборудование. Например, вода является хорошей средой для возникновения коррозии. Поэтому перед началом работы оборудование следует тщательно высушить и очистить от загрязнений.

Список литературы- Справочник по сжатым газам , Compressed Gas Association, Inc.изд. 3. С. 184, 1990. .

Это определение неполное? Вы можете помочь, внося в него свой вклад.

Связанные темы

Инструменты для тем

Поделиться темой

Внести вклад в определение

Мы приветствуем обновления этого определения Integripedia от сообщества Inspectioneering.Щелкните значок ссылку ниже, чтобы открыть форму, которая позволит вам внести изменения в определение и отправить их Инспекционному персоналу.

Способствовать определениюТребования к гидростатическим и пневматическим испытаниям

Испытания под давлением — это неразрушающий способ гарантировать целостность оборудования, такого как сосуды под давлением, трубопроводы, водопроводные линии, газовые баллоны, котлы и топливные баки.Нормы трубопроводов требуют подтверждения того, что система трубопроводов способна выдерживать номинальное давление и не имеет утечек. Наиболее широко используемый код для проверки давления и герметичности — это ASME B31, код для напорных трубопроводов. Среди нескольких его разделов требованиям и процедурам, перечисленным в кодах ниже, следует ARANER:

.- ASME B31.1 Трубопроводы питания

- ASME B31.3 Технологические трубопроводы

- ASME B31.5 Холодильный трубопровод

Испытания под давлением могут проводиться либо с жидкостью , обычно с водой (гидростатическая), , либо с газом , обычно с сухим азотом (пневматическим).

Общие требования к испытаниям под давлением

- Напряжение, превышающее предел текучести: испытательное давление может быть уменьшено до максимального давления, которое не превышает предела текучести при температуре испытания.

- Расширение испытательной жидкости: Если испытательное давление должно поддерживаться в течение определенного периода времени и жидкость в системе подвержена тепловому расширению, необходимо принять меры, чтобы избежать чрезмерного давления.

- Предварительное пневматическое испытание: предварительное испытание с использованием воздуха при избыточном давлении не более 170 кПа (25 фунтов на кв. Дюйм) может быть выполнено перед гидростатическим или пневматическим испытанием для определения основных утечек.

- Проверка на утечки: проверка на герметичность должна проводиться не менее 10 минут, и все соединения и соединения должны быть проверены на утечки.

- Термическая обработка: Испытания на герметичность должны проводиться после завершения любой термообработки.

- Низкая температура испытания: При проведении испытаний на герметичность при температурах металла, близких к температуре вязко-хрупкого перехода, необходимо учитывать возможность хрупкого разрушения.

- Защита персонала: Необходимо принять соответствующие меры предосторожности в случае разрыва системы трубопроводов, чтобы исключить опасность для персонала вблизи испытываемых линий.

- Ремонт или дополнения после испытания на герметичность: Если после испытания на герметичность были произведены ремонтные работы или дополнения, затронутые трубопроводы должны быть протестированы повторно.

- Протоколы испытаний: Записи должны вестись по каждой системе трубопроводов во время испытаний, включая:

- Дата испытания

- Обозначение испытанной системы трубопроводов

- Испытательная жидкость

- Испытательное давление

- Заверение результатов экзаменатором

Подготовка к испытаниям

- Открытие стыков: все стыки, включая сварные швы, ранее не испытанные давлением, должны оставаться неизолированными и открытыми для проверки во время испытания.

- Добавление временных опор: трубопроводные системы , предназначенные для пара или газа, должны быть снабжены дополнительными временными опорами, если необходимо, чтобы выдержать вес испытательной жидкости.

- Ограничение или изоляция компенсаторов: компенсаторы должны быть снабжены временными ограничителями, если это требуется для дополнительной нагрузки давления при испытании.

Изоляция оборудования и трубопроводов, не подвергнутых испытанию под давлением: Оборудование, которое не должно подвергаться испытанию под давлением, должно быть либо отсоединено от системы, либо изолировано заглушкой или аналогичными средствами.

Рисунок 1: Изоляция трубопровода

Гидростатические испытания

- Испытательная жидкость: Жидкость должна быть водой, если нет возможности повреждения из-за замерзания или неблагоприятного воздействия воды на трубопровод или технологический процесс. В этом случае можно использовать другую нетоксичную жидкость.

- Обеспечение вентиляционных отверстий в высоких точках : Вентиляционные отверстия должны быть предусмотрены в высоких точках системы трубопроводов для продувки воздушных карманов во время заполнения системы.

- Давление и процедура: Пределы давления различны для ASME B31.1 и ASME B31.3.

ASME B31.1

Гидростатическое испытательное давление в любой точке трубопроводной системы не должно быть меньше, чем в 1,5 раза проектного давления, но не должно превышать максимально допустимое испытательное давление любого неизолированного компонента, а также не должно превышать пределов расчетных напряжений из-за случайные нагрузки.

ASME B31.3

Испытательное давление должно быть не менее 1.5-кратное расчетное давление. Когда расчетная температура выше, чем температура испытания, минимальное давление должно быть рассчитано по формуле. P T = 1,5 P S T / S, где = допустимое напряжение при температуре испытания, S = допустимое напряжение при расчетной температуре компонента, P = расчетное избыточное давление. Испытательное давление может быть уменьшено до максимального давления, которое не будет превышать нижнего из пределов текучести или 1,5-кратного номинального значения компонента при температуре испытания. Давление должно непрерывно поддерживаться в течение минимального времени 10 минут , а затем может быть снижено до расчетного давления и удерживаться в течение времени, которое может потребоваться для проведения проверок на утечку.Все соединения и соединения должны быть проверены на герметичность.

Пневматическое испытание

- Меры предосторожности: Пневматические испытания связаны с опасностью высвобождения энергии, накопленной в сжатом газе. Необходимо соблюдать особую осторожность. Его рекомендуется использовать только в том случае, если трубопроводные системы спроектированы таким образом, что они не могут быть заполнены водой, то есть системы хладагента; или когда трубопроводные системы должны использоваться в тех службах, где недопустимы следы испытательной среды.

- Испытательная жидкость: Газ, используемый в качестве испытательной жидкости, если не воздух, должен быть негорючим и нетоксичным, например азот.

- Давление и процедура: пределы давления и методология отличаются для кодов, упомянутых выше.

ASME B3.1

Пневматическое испытательное давление должно быть не менее 1,2 и не более чем в 1,5 раза больше расчетного давления в трубопроводной системе. Оно не должно превышать максимально допустимое испытательное давление любого неизолированного компонента.Давление в системе должно постепенно увеличиваться не более чем до 1/2 испытательного давления, после чего давление должно увеличиваться с шагом примерно 1/10 испытательного давления до тех пор, пока не будет достигнуто требуемое испытательное давление. Давление должно поддерживаться непрерывно в течение минимум 10 мин. Затем оно должно быть уменьшено с до нижнего значения расчетного давления или 100 фунтов на квадратный дюйм [700 кПа (манометрическое)] и удерживаться в течение времени, которое может потребоваться для проведения проверки на утечку.Все стыки и соединения следует проверить на предмет утечки мыльным пузырем или аналогичным методом.

ASME B31.3

Давление испытания не должно быть менее 1,1 проектного давления и не должно превышать нижнее значение из 1,33 расчетного давления или давления, которое могло бы вызвать номинальное напряжение давления или продольное напряжение, превышающее 90% предела текучести. любого компонента при температуре испытания. Давление должно увеличиваться на до манометрического давления , которое меньше нуля.5-кратное испытательное давление или 170 кПа (25 фунтов на кв. Дюйм), при этом должна быть проведена предварительная проверка. После этого давление должно постепенно увеличиваться ступенчато, пока давление не будет достигнуто, поддерживая давление на каждом этапе до тех пор, пока деформации трубопроводов не уравняются. Затем давление должно быть снижено до расчетного до проверки на утечку. Во время испытания должно быть предусмотрено устройство сброса давления с установленным давлением не выше испытательного давления плюс меньшее из 345 кПа (50 фунтов на кв. Дюйм) или 10% испытательного давления.

ASME B31.5

Давление испытания должно быть не менее 1,1 и не должно превышать в 1,3 раза расчетное давление любого компонента системы . Давление в системе должно постепенно увеличиваться до 0,5 от испытательного давления, после чего давление должно увеличиваться с шагом примерно 1/10 испытательного давления до тех пор, пока не будет достигнуто требуемое испытательное давление. Испытательное давление должно поддерживаться не менее 10 минут. Затем его можно снизить до расчетного давления и провести проверку на утечку.Во время испытания должно быть предусмотрено устройство сброса давления с установленным давлением выше испытательного, но достаточно низким, чтобы предотвратить остаточную деформацию любого из компонентов системы.

ARANER, эксперты в области промышленного охлаждения

Мы являемся экспертами в области проектирования, производства и установки индивидуальных промышленных систем охлаждения с положительным экономическим эффектом. Мы работали по всему миру в разработке систем охлаждения воздуха на входе в турбину, централизованного охлаждения и накопления тепловой энергии.Свяжитесь с нашими специалистами, если вас интересует какое-либо из наших решений или вам нужна техническая консультация. Мы будем рады помочь!

Руководство для начинающих по гидростатическим испытаниям в промышленных приложениях

Промышленные фирмы сталкиваются со многими неопределенностями при обращении за услугами по испытаниям под давлением. Испытания под давлением необходимы для безопасного и эффективного производства, переработки, хранения и транспортировки промышленных товаров. Несоответствующие методы создают огромный риск для производительности и финансовой платежеспособности фирм.Гидростатические испытания снижают многие угрозы безопасности и риски отказов при испытаниях, связанные с другими методами испытания под давлением [1]. В этой статье мы рассмотрим процесс, приложения и ограничения гидростатических испытаний в промышленных приложениях.

Что такое гидростатические испытания?

Гидростатические («гидро») испытания — это наиболее часто используемый метод проверки герметичности трубопроводных систем, котлов, газовых баллонов, топливных баков и других сосудов под давлением [2].Существуют разные методы проведения гидростатических испытаний. Все методы включают продувку содержимого системы и заполнение системы водой для создания статического давления, равного или превышающего стандартное рабочее давление. Затем система проверяется на наличие видимых и / или измеримых утечек или деформации [3]. Некоторые услуги гидростатических испытаний повышают точность визуального контроля во время этого процесса, добавляя флуоресцентные или индикаторные красители в воду в системе [4]. Этот процесс позволяет техническим специалистам идентифицировать несколько типов недостатков.Это, прежде всего, существующие дефекты шва в материале, коррозионное растрескивание под напряжением (SCC), линейные трещиноподобные аномалии, активные коррозионные ячейки и плохая целостность сварного шва и / или фланцевого соединения [2]. Поскольку гидростатические испытания почти всегда включают в себя повышение давления в трубопроводе или резервуаре выше стандартного рабочего давления, его преимущество заключается в обеспечении высокой степени уверенности в исправности системы [5]. Перед проведением гидростатических испытаний трубопроводы и другие системы должны по возможности пройти инспекцию на линии, чтобы снизить риск отказа при испытании [5].