Википедия — свободная энциклопедия

Избранная статья

Первое сражение при реке Булл-Ран (англ. First Battle of Bull Run), также Первое сражение при Манассасе) — первое крупное сухопутное сражение Гражданской войны в США. Состоялось 21 июля 1861 года возле Манассаса (штат Виргиния). Федеральная армия под командованием генерала Ирвина Макдауэлла атаковала армию Конфедерации под командованием генералов Джонстона и Борегара, но была остановлена, а затем обращена в бегство. Федеральная армия ставила своей целью захват важного транспортного узла — Манассаса, а армия Борегара заняла оборону на рубеже небольшой реки Булл-Ран. 21 июля Макдауэлл отправил три дивизии в обход левого фланга противника; им удалось атаковать и отбросить несколько бригад конфедератов. Через несколько часов Макдауэлл отправил вперёд две артиллерийские батареи и несколько пехотных полков, но южане встретили их на холме Генри и отбили все атаки. Федеральная армия потеряла в этих боях 11 орудий, и, надеясь их отбить, командование посылало в бой полк за полком, пока не были израсходованы все резервы. Между тем на поле боя подошли свежие бригады армии Юга и заставили отступить последний резерв северян — бригаду Ховарда. Отступление Ховарда инициировало общий отход всей федеральной армии, который превратился в беспорядочное бегство. Южане смогли выделить для преследования всего несколько полков, поэтому им не удалось нанести противнику существенного урона.

Хорошая статья

«Хлеб» (укр. «Хліб») — одна из наиболее известных картин украинской советской художницы Татьяны Яблонской, созданная в 1949 году, за которую ей в 1950 году была присуждена Сталинская премия II степени. Картина также была награждена бронзовой медалью Всемирной выставки 1958 года в Брюсселе, она экспонировалась на многих крупных международных выставках.

В работе над полотном художница использовала наброски, сделанные летом 1948 года в одном из наиболее благополучных колхозов Советской Украины — колхозе имени В. И. Ленина Чемеровецкого района Каменец-Подольской области, в котором в то время было одиннадцать Героев Социалистического Труда. Яблонская была восхищена масштабами сельскохозяйственных работ и людьми, которые там трудились. Советские искусствоведы отмечали, что Яблонская изобразила на своей картине «новых людей», которые могут существовать только в социалистическом государстве. Это настоящие хозяева своей жизни, которые по-новому воспринимают свою жизнь и деятельность. Произведение было задумано и создано художницей как «обобщённый образ радостной, свободной творческой работы». По мнению французского искусствоведа Марка Дюпети, эта картина стала для своего времени программным произведением и образцом украинской реалистической живописи XX столетия.

Изображение дня

Рассвет в деревне Бёрнсте в окрестностях Дюльмена, Северный Рейн-Вестфалия

Задувка доменной печи — Википедия

Материал из Википедии — свободной энциклопедии

Заду́вка до́менной печи́ — начальная операция в кампании доменной печи (новой печи или печи после капитального ремонта 1-го разряда).

Сушка воздухонагревателей и печи[править | править код]

Сушка доменной печи и блока воздухонагревателей производится после испытания их на плотность и после установки всей аппаратуры. Для удаления влаги из огнеупорной кладки её нагревают до температур 100—165 °С. Обычно продолжительность сушки и разогрева воздухонагревателей составляет около 7 суток.

Огнеупорная кладка доменной печи содержит значительное количество влаги. При сушке печи влага удаляется через колошник. Для облегчения удаления влаги из лещади сушка ее производится по мере кладки каждого ряда с помощью электронагревательных устройств. Наиболее удобным, безопасным и дешевым способом сушки доменной печи является сушка горячим воздухом. Поэтому сушку воздухонагревателей как правило заканчивают до сушки печи. Сушка доменной печи осуществляется по следующему графику: постепенный разогрев до 600 °С в течение 2 суток, выдержка при этой температуре в течение 1,5 суток и естественное охлаждение (обычно около 1,5 суток)

Загрузка задувочной шихты[править | править код]

К задувочной шихте предъявляются следующие требования.

- Железорудные материалы, входящие в состав задувочных шихт, должны быть легковосстановимы для снижения степени прямого восстановления в процессе задувки печи и снижения удельного расхода кокса.

- Шихтовые материалы должны быть прочными, поскольку загрузка материалов в печь осуществляется с большой высоты.

- Количество мелочи (фракции менее 5 мм) в железорудном материале должно быть минимальным.

- Кокс, входящий в состав задувочной шихты, должен быть малосернистым. Это связано с большим расходом кокса в задувочной шихте, что делает проблематичным получение чугуна, кондиционного по содержанию серы.

- Шихтовые материалы должны содержать минимальное количество гигроскопической влаги. Это связано с тем, что испарение влаги из шихты в процессе задувки в отличие от обычного режима доменной плавки происходит с дополнительными затратами тепла и возрастанием расхода кокса.

Задувочную шихту характеризует прежде всего высокий удельный расход кокса. Это диктуется необходимостью разогрева как столба шихты, так и огнеупорной кладки до рабочих температур

Задувочная шихта рассчитывается на получение литейных чугунов с содержанием кремния 1,5—2,0 %. В этом случае происходят графитизация огнеупорной кладки и образование устойчивого гарнисажа. Задувочная шихта рассчитывается на основность шлака CaO/SiO2 = 0,9—1,1. Несмотря на высокое содержание серы в задувочной шихте, увеличение основности шлака сверх указанной считается нецелесообразным из-за возрастания температур их плавления, а также из-за того, что основные шлаки относятся к типу «коротких»; это может способствовать образованию настылей в начальный период работы доменной печи. Задувочная шихта часто состоит из 4—5 шихт, каждая из которых включает 5—7 подач

Задача первоначального момента задувки доменной печи заключается в обеспечении быстрого воспламенения горючего на всех воздушных фурмах, в «срабатывании» шихты в первые же часы после задувки и предупреждении загромождения горна, осложняющего отработку продуктов плавки. Загруженный горн должен иметь хорошую газопроницаемость, обеспечивать дренаж расплавов чугуна и шлака, а также возможность быстрого открывания чугунной лётки.

При загрузке низ печи, в том числе и горн, специально подготавливают к приему задувочной шихты. Основные подготовительные операции следующие.

- Торкретирование стен горна и поверхности лещади жароупорным бетоном или футеровка шамотным кирпичом стен металлоприемника и заплечиков.

- Обшивка заплечиков шпалами.

- Проверка герметичности установки воздушных фурм.

- Установка шлаковых приборов.

- Укладка на лещадь печи до порога чугунной летки (зумпфа печи) гранулированного доменного шлака для создания защитного слоя на лещади и ошлакования швов ее поверхности.

- В чугунные лётки (если их несколько) вводятся стальные трубы диаметром 4 дюйма, доходящие до центра горна. По длине трубы (внутри печи) делаются отверстия 7—10 мм, располагаемые в шахматном порядке по ее поверхности. Это необходимо для направления потока нагретых газов к лещади печи и разогрева горна печи.

После подготовительных операций производится собственно загрузка печи[5].

Раздувочный период[править | править код]

В раздувочный период происходит прогрев шихты и огнеупорной кладки. Обычно первоначально задаваемое количество дутья составляет 50—70 % от номинального. Скорости подачи дутья доходят до 230 м/с, а в японской практике задувки печей до 260—300 м/с.

На окончание прогрева кладки печи и начало расходования тепла на собственно технологический процесс указывает подъём температуры кладки шахты на горизонте колошника[5].

Первый выпуск чугуна и шлака[править | править код]

Время первого выпуска зависит от числа подач шихты. Ориентировочно это время составляет от 16 до 24 часов[6][7].

Загрузка печи начинается после подвижки шихты при давлении колошникового газа не ниже 6—7 кПа (600—700 мм вод. ст.). После раздувочного периода наступает нормальная работа доменной печи[8].

- ↑ Дмитриев, 2005, с. 437—438.

- ↑ Вегман, 2004, с. 741—742.

- ↑ Дмитриев, 2005, с. 438—439.

- ↑ Вегман, 2004, с. 743.

- ↑ 1 2 Дмитриев, 2005, с. 440—443.

- ↑ Дмитриев, 2005, с. 449.

- ↑ Вегман, 2004, с. 747.

- ↑ Дмитриев, 2005, с. 450.

- Вегман Е. Ф., Жеребин Б. Н., Похвиснев А. Н. и др. Металлургия чугуна. — Москва: Академкнига, 2004. — 774 с. — ISBN 5-94628-120-8.

- Рамм А. Н.

- Бабарыкин Н. Н. Теория и технология доменного процесса. — Магнитогорск: ГОУ ВПО «МГТУ», 2009. — С. 15. — 257 с.

- Дмитриев А. Н. и др. Основы теории и технологии доменной плавки. — Екатеринбург: Институт металлургии УрО РАН, 2005. — 541 с. — ISBN 5-7691-1588-2.

Обсуждение:Доменная печь — Википедия

Материал из Википедии — свободной энциклопедии

Не понимаю что такое металлическая вода. Вода это вода. Жидкий металл — это металл. Расплав. Но не вода. PavelSI 09:40, 31 января 2011 (UTC)

На сколько я понял из литераторы, сейчас так или иначе чугун обязательно попадает в миксеры. Это могут либо миксеры, либо «ковши миксерного типа», либо еще какие-то варианты. Но миксер (в том или ином виде), как часть технологического процесса пр-ва чугуна — сейчас применяется везде. Или все же бывают доменные процессы вообще без миксеров? Хорошо бы, чтоб кто-то из специалистов уточнил это место. —Samal 22:40, 11 марта 2011 (UTC)

может использоваться миксер, можно и без миксера, сразу в сталеплавильный агрегат, но это будет не так серьезно. Когда применяют ковш миксер, отпадает необходимость применять стационарный миксер. однако я не очень большой специалист в этом вопросе, может я ошибаюсь (студент 3 курса каф. прокатки) — Эта реплика добавлена с IP 46.147.201.44 (о)

- А что значит «не так серьезно»? Просто я совсем не спец в теме. И еще вот это: «Когда применяют ковш миксер, отпадает необходимость применять стационарный миксер» — т.е. может быть ковш-миксер, или стационарный миксер, но в том или ином виде миксер есть всегда? Samal 17:56, 2 октября 2011 (UTC)

можно без миксера, но чугун будет не того качества. В сталеплавильных цехах будет труднее работать. — Эта реплика добавлена с IP 94.181.61.2 (о)

- Ага, понял.. а «без миксера» сейчас где-то используется? или «это науке не известно»?. Кста, не забывайте подписываться в обсуждениях. Samal 21:53, 7 октября 2011 (UTC)

А что иллюстрации опасны для зрения? Смотреть только с солнечным фильтром? 213.164.108.196 23:27, 29 апреля 2012 (UTC)

Сделал исправление слова «шахта» на слово «шихта». Источник: http://www.e-reading-lib.org/chapter.php/88408/69/Makarova_-_Shpargalka_po_neorganicheskoii_himii.html Также следует убрать ссылку на статью «шахта» в описании доменной печи. В той же статье написано, что шахты никаким образом не являются частью доменной печи. А в источнике пишут, что шихта — это особая область доменной печи, где происходят некоторые основные процессы. Mr.Freud 05:06, 12 апреля 2013 (UTC)

- Пожалуйста, используйте АИ, а не шпаргалки (уверяю, там не только в первом предложении ошибка). Структуру доменной печи можно посмотреть здесь [1]. SkazochNik97 7:06 12 апреля 2013 (UTC)

Домна Википедия

До́менная печь, до́мна — большая металлургическая вертикально расположенная печь шахтного типа для выплавки чугуна и ферросплавов из железорудного сырья. Важнейшей особенностью доменного процесса является его непрерывность в течение всей кампании печи (от строительства печи до её капитального ремонта) и противоток поднимающихся вверх фурменных газов с непрерывно опускающимся и наращиваемым сверху новыми порциями шихты столбом материалов.

Этимология[ | ]

Слово «домна» образовано от старославянского «дмение» — дутьё. На других языках: англ. blast furnace — дутьевая печь, нем. Hochofen — высокая печь, фр. haut fourneau — высокая печь. кит. 高炉 (gāolú) — высокая печь, хорв. Visoka peć — высокая печь.

Следует иметь в виду коренное отличие в значении слов «домница» и «доменная печь»: в домнице получали (в виде кусков или криц) штуки восстановленного сыродутного (от слова «сырое», то есть неподогретое дутьё) железа, а в доменной печи — жидкий чугун.

История[ | ]

Выплавка чугуна. Иллюстрация из китайской энциклопедии 1637 года

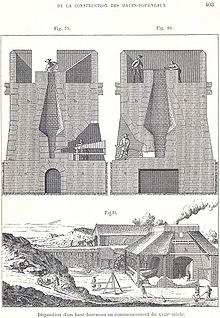

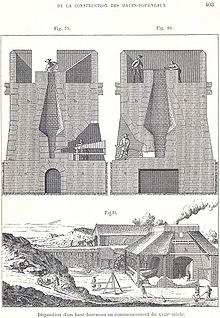

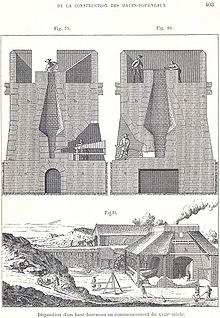

Выплавка чугуна. Иллюстрация из китайской энциклопедии 1637 года  Доменная печь 17 века

Доменная печь 17 векаПервые доменные печи появились в Китае к IV веку[1]. В эпоху Средневековья в Европе применялся т. н. каталонский горн, который позволил механизировать кузнечные меха за счёт гидравлического привода, что способствовало увеличению температуры плавки. Однако его ещё нельзя было назвать доменной печью ввиду особых габаритов (кубический метр).

Непосредственным предшественником доменной печи был штюкофен (кричные печи)[2]

Доменная печь Википедия

Слово «домна» образовано от старославянского «дмение» — дутьё. На других языках: англ. blast furnace — дутьевая печь, нем. Hochofen — высокая печь, фр. haut fourneau — высокая печь. кит. 高炉 (gāolú) — высокая печь, хорв. Visoka peć — высокая печь.

Следует иметь в виду коренное отличие в значении слов «домница» и «доменная печь»: в домнице получали (в виде кусков или криц) штуки восстановленного сыродутного (от слова «сырое», то есть неподогретое дутьё) железа, а в доменной печи — жидкий чугун.

Выплавка чугуна. Иллюстрация из китайской энциклопедии 1637 года

Выплавка чугуна. Иллюстрация из китайской энциклопедии 1637 года  Доменная печь 17 века

Доменная печь 17 векаПервые доменные печи появились в Китае к IV веку[1]. В эпоху Средневековья в Европе применялся т. н. каталонский горн, который позволил механизировать кузнечные меха за счёт гидравлического привода, что способствовало увеличению температуры плавки. Однако его ещё нельзя было назвать доменной печью ввиду особых габаритов (кубический метр).

Непосредственным предшественником доменной печи был штюкофен (кричные печи)[2], которые появились в XIII веке в Штирии. Штукофен имел форму конуса высотой 3,5 метра и имел два отверстия: для нагнетания воздуха (фурма) и вытаскивания крицы[3].

В Европе доменные печи появились в Вестфалии во второй половине XV века[4], в Англии доменные печи начали строить в 1490-х годах, в будущих США — в 1619 г[5]. Это стало возможным благодаря механизации. Высота домны достигала 5 метров. В России первая доменная печь появилась в 1630 году (Тула, Виниус). В 1730-х гг. на заводах Урала доменные печи сооружали вблизи основания плотины и на одном фундаменте часто помещали два агрегата, сокращая расходы на строительство и обслуживание.

Дутьё в большинстве случаев подавали двумя работавшими по очереди клинчатыми мехами, изготовленными из дерева и кожи и приводимыми в действие водоналивным колесом. Концы сопел обоих мехов помещали в неохлаждаемую чугунную фурму прямоугольного сечения, носок которой не выходил за пределы кладки. Между соплами и фурмой оставляли зазор для наблюдения за горением угля. Расход воздуха достигал 12—15 м3/мин при избыточном давлении не более 1,0 кПа, что было обусловлено малой прочностью кожи мехов. Низкие параметры дутья ограничивали интенсивность плавки, объём и высоту печей, суточная производительность которых длительное время не превышала 2 т, а время пребывания шихты в печи от момента загрузки до образования чугуна составляло 60-70 ч. В 1760 г. Дж. Сметон изобрел цилиндрическую воздуходувку с чугунными цилиндрами, повысившими количество дутья. В России эти машины появились впервые в 1788 г. на

Доменная печь Википедия

Слово «домна» образовано от старославянского «дмение» — дутьё. На других языках: англ. blast furnace — дутьевая печь, нем. Hochofen — высокая печь, фр. haut fourneau — высокая печь. кит. 高炉 (gāolú) — высокая печь, хорв. Visoka peć — высокая печь.

Следует иметь в виду коренное отличие в значении слов «домница» и «доменная печь»: в домнице получали (в виде кусков или криц) штуки восстановленного сыродутного (от слова «сырое», то есть неподогретое дутьё) железа, а в доменной печи — жидкий чугун.

Выплавка чугуна. Иллюстрация из китайской энциклопедии 1637 года

Выплавка чугуна. Иллюстрация из китайской энциклопедии 1637 года  Доменная печь 17 века

Доменная печь 17 векаПервые доменные печи появились в Китае к IV веку[1]. В эпоху Средневековья в Европе применялся т. н. каталонский горн, который позволил механизировать кузнечные меха за счёт гидравлического привода, что способствовало увеличению температуры плавки. Однако его ещё нельзя было назвать доменной печью ввиду особых габаритов (кубический метр).

Непосредственным предшественником доменной печи был штюкофен (кричные печи)[2], которые появились в XIII веке в Штирии. Штукофен имел форму конуса высотой 3,5 метра и имел два отверстия: для нагнетания воздуха (фурма) и вытаскивания крицы[3].

В Европе доменные печи появились в Вестфалии во второй половине XV века[4], в Англии доменные печи начали строить в 1490-х годах, в будущих США — в 1619 г[5]. Это стало возможным благодаря механизации. Высота домны достигала 5 метров. В России первая доменная печь появилась в 1630 году (Тула, Виниус). В 1730-х гг. на заводах Урала доменные печи сооружали вблизи основания плотины и на одном фундаменте часто помещали два агрегата, сокращая расходы на строительство и обслуживание.

Дутьё в большинстве случаев подавали двумя работавшими по очереди клинчатыми мехами, изготовленными из дерева и кожи и приводимыми в действие водоналивным колесом. Концы сопел обоих мехов помещали в неохлаждаемую чугунную фурму прямоугольного сечения, носок которой не выходил за пределы кладки. Между соплами и фурмой оставляли зазор для наблюдения за горением угля. Расход воздуха достигал 12—15 м3/мин при избыточном давлении не более 1,0 кПа, что было обусловлено малой прочностью кожи мехов. Низкие параметры дутья ограничивали интенсивность плавки, объём и высоту печей, суточная производительность которых длительное время не превышала 2 т, а время пребывания шихты в печи от момента загрузки до образования чугуна составляло 60-70 ч. В 1760 г. Дж. Сметон изобрел цилиндрическую воздуходувку с чугунными цилиндрами, повысившими количество дутья. В России эти машины появились впервые в 1788 г. на Александровском пушечном заводе в Петрозаводске. На каждую печь действовало 3—4 воздушных цилиндра, соединённых с водяным колесом посредством кривошипа и зубчатой передачи. Количество дутья возросло до 60-70 м3/мин[6].

Высокий расход

Горячее дутьё — Википедия

Материал из Википедии — свободной энциклопедии

Схема горячего дутья: горячие газы из домны (в разрезе) отводятся в теплообменники-кауперы (на заднем плане), где используются для подогрева воздуха для дутьяГоря́чее дутьё — в металлургическом производстве, подача в промышленный теплотехнический агрегат (печь) подогретого воздуха с целью уменьшения расхода топлива и увеличения пропускной способности. Горячее дутьё стало одним из самых важных изобретений промышленной революции[1], его внедрение позволило в течение короткого времени сократить расход топлива на единицу выплавленной стали втрое[2].

Согласно А. Г. Романенко[3], подогрев воздуха, вдуваемого в домну, был предложен Седдегером в 1799 году, последующие эксперименты проводил Лейкс в 1812—1822 годах — однако эти исследования не получили поддержки у металлургов-практиков.

11 сентября 1828 г. Джеймс Бомон Нилсон получил патент на использование горячего дутья (британский патент № 5701)[4] и в 1829 г. осуществил нагрев дутья на заводе Клайд в Шотландии. Использование в доменной печи нагретого только до 150 °С дутья вместо холодного привело к снижению удельного расхода коксующегося угля, применяемого в доменной плавке, на 36 %. Нилсон подогревал воздух в отдельной внешней печи, где топливом служил более дешёвый каменный уголь. Однако, кованые короба, которые он использовал для подогрева воздуха, быстро прогорели[5].

К 1831 году температура воздуха была доведена до 300—400 °С (на заводе англ. Calder Ironworks), что позволило использовать антрацит вместо коксующегося угля в самой домне[3]. Воздух теперь подогревался в чугунных трубах, проходивших внутри отдельной печи.

В 1834 году Вильям Фабер дю Фаур предложил использовать тепло от дожигания отходящих доменных газов. Тогда же английские металлурги впервые попробовали подогревать воздух, используя тепло самой домны[6]. В 1845 году Джеймс П. Бадд создал более практичный способ использования отходящих газов, разместив теплообменник наверху домны[7].

19 мая 1857 года Э. А. Каупер запатентовал воздухонагреватели (британский патент № 1404)[8], также называемые регенераторами или кауперами, для доменного производства, позволяющие сэкономить значительные количества кокса.

- ↑ Landes, David. S. (англ.)русск.. The Unbound Prometheus: Technological Change and Industrial Development in Western Europe from 1750 to the Present (англ.). — Cambridge, New York: Press Syndicate of the University of Cambridge, 1969. — P. 92. — ISBN 0-521-09418-6. (англ.)

- ↑ Ayres, Robert. Technological Transformations and Long Waves (неопр.). — 1989. — С. 21. Архивировано 7 июля 2012 года. (англ.)

- ↑ 1 2 A. G. Romanenko. Hot-blast stoves — 120 years Архивная копия от 1 августа 2016 на Wayback Machine. // Metallurgist. February 1978, Volume 22, Issue 2. С. 134—136. (англ.) (перевод статьи на русском языке из журнала «Металлург», № 2, с. 44-45, февраль 1978 года)

- ↑ Woodcroft B. Subject-matter index (made from titles only) of patents of invention, from March 2, 1617 (14 James I.), to October 1, 1852 (16 Victoriae) (англ.). — London, 1857. — P. 347.

- ↑ Robert B. Gordon. American Iron, 1607—1900. JHU Press, 2001. С. 109. (англ.)

- ↑ Robert B. Gordon. American Iron, 1607—1900. JHU Press, 2001. С. 110. (англ.)

- ↑ Robert B. Gordon. American Iron, 1607—1900. JHU Press, 2001. С. 111. (англ.)

- ↑ Woodcroft B. Chronological Index of Patents Applied for and Patents Granted, For the Year 1857 (англ.). — London: Great Seal Patent Office, 1858. — P. 86.

- Дутьё — статья из Большой советской энциклопедии.

- A. G. Romanenko. Hot-blast stoves — 120 years. // Metallurgist. February 1978, Volume 22, Issue 2. С. 134—136. (англ.) (перевод статьи на русском языке из журнала «Металлург», № 2, с. 44-45, февраль 1978 года).

- Paul Belford. Hot blast iron smelting in the early 19th century: a re-appraisal. // Historical Metallurgy 46(1) 2012 32-44. (англ.)