§ 3. Устройство доменной печи

Современная доменная печь имеет большие размеры, (общая высота достигает 70 м) и высокую производительность (до 5000 т чугуна в сутки для печей объемом 2700 м3). Они работают на коксе с применением воздушного дутья.

Доменная печь – это вертикальная печь шахтного типа. В стальном кожухом кожухе стенки печи выложены из огнеупорного шамотного кирпича. Рабочее пространство печи имеет 5 частей: колошник, шахта, распар, заплечики и горн.

Колошник – верхняя цилиндрическая часть в сочетании с засыпным аппаратом обеспечивает распределение материалов, что определяет характер распределения газового потока.

Шахта – усеченный конус с большим основанием внизу. Коническая форма шахты обеспечивает плавный сход шихтовых материалов. В шахте происходят основные процессы восстановления окислов.

Распар – средняя цилиндрическая часть печи, соединяющая шахту и заплечики.

Заплечики – усеченный конус с большим основанием вверху. В заплечиках происходят процессы плавления и шлакообразования, горения кокса, получение чугуна. Это наиболее ответственная часть доменной печи.

Горн состоит из 3 частей: лещадь, металлоприемник и фурменная зона.

Нижнее основание, которым доменная печь опирается, называется лещадью. В верхней части горна расположены воздухоохлаждаемые медные фурмы для подачи горячего воздуха в доменную печь. В лещади накапливается чугун и шлак, которые затем выпускаются через

Выше лещади, до уровня шлаковых леток, располагается металлоприемник. Лещадь, фурменная зона и металлоприемник заключены в броню и охлаждаются плитовыми холодильниками.

Чугунная летка расположена на 400 – 500 мм выше лещади, потому на лещади всегда остается слой жидкого чугуна, предохраняющий его от разрушения. Чугунная летка между выпусками чугуна забивается огнеупорной массой. Шлаковая летка приподнята над лещадью на 1,5 – 1,6 м. Она представляет собой латунную или медную коническую водоохлаждаемую круглую коробку.

Рис. Устройство доменной печи

§ 4. Работа доменной печи

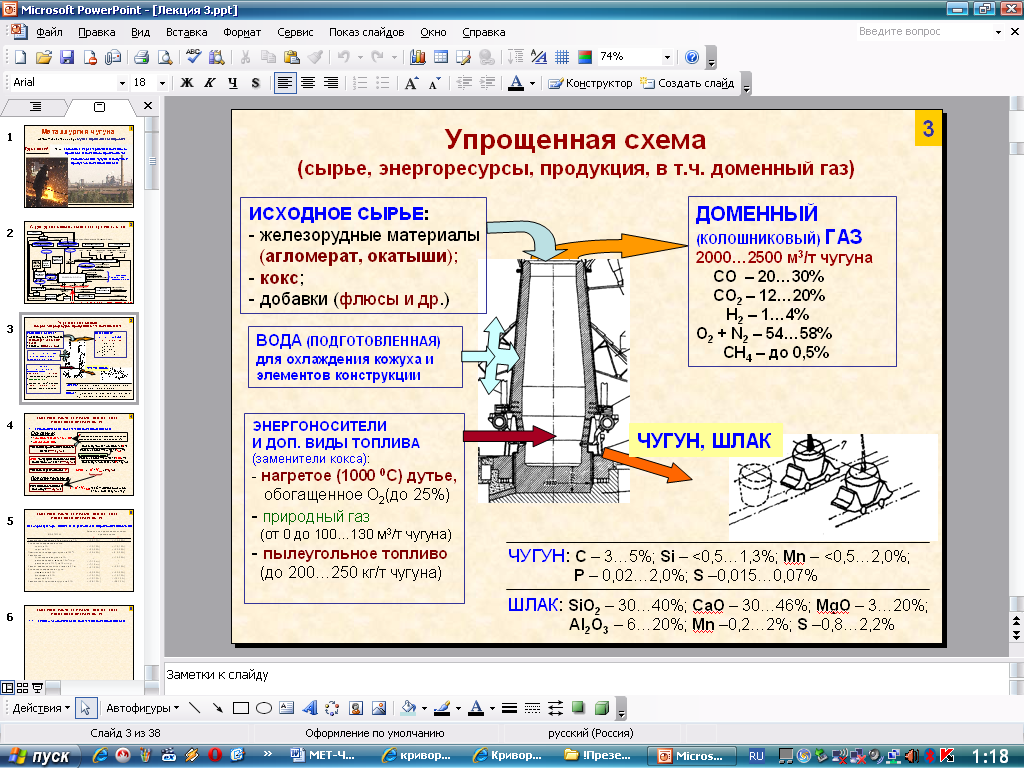

В доменную печь загружают большое количество шихты. Так для производства 1 тонны передельного чугуна требуется 1900 кг агломерата офлюсованного и руды, примерно 700 кг кокса, 2200 м3/мин воздуха. При этом кроме чугуна, получается примерно 700 кг шлака и 3000 м3 доменного газа.

Для обеспечения

современных доменных печей необходимым

количеством горячего воздуха строят

крупные воздухонагреватели (кауперы)

и применяют мощные турбовоздуходувки,

производительностью 5000 м

Воздухонагреватель заключен в стальной сварной кожух. Стенки и купол его выкладывают шамотным кирпичом. Внутри воздухонагревателя имеется камера горения и огнеупорная насадка, выполненная из шамотного кирпича с просветами (ячейками) между кирпичами.

Холодный воздух, подаваемый воздуходувной машиной, проходит через нагретую огнеупорную насадку каупера, где подогревается до 800 – 1200°С и поступает через фурмы в горн печи.

Обычно воздухонагреватель работает при нагреве воздуха не менее 1 ч. Для бесперебойной работы доменной печи необходимо иметь 3 каупера: из них один нагревается, другой отдает тепло холодному воздуху, а третий – в резерве.

Рис.

приемная воронка малого конуса;

малый конус;

приемная воронка большого конуса;

большой конус;

колошниковая фурма;

колошник;

шахта;

распар;

заплечики;

горн;

лещадь;

фурмы;

чугунная летка;

шлаковая летка;

металлоприемник;

шлаковоз;

чугуновоз;

скиповая яма;

скип;

кауперы

studfile.net

9. Конструкция доменной печи и технология выплавки чугуна

Устройство и работа доменной печи. Рабочее пространство печи включает колошник 6, шахту 5, распар 4, заплечики 3, горн 1, лещадь. В верхней части колошника находится засыпной аппарат 8, через который в печь загружают шихту (офлюсованный агломерат и окатыши).

Стенки

печи выкладывают из огнеупорных

материалов — в основном из шамота.

Нижнюю часть горна и его основание

(лещадь) выполняют из особо огнеупорных

материалов — углеродистых (графитизированных)

блоков. Для повышения стойкости

огнеупорной кладки в ней устанавливают

(примерно на

Кладка печи снаружи заключена в стальной кожух толщиной до 40 мм. Для уменьшения нагрузки на нижнюю часть печи ее верхнюю часть (шахту) сооружают на стальном кольце, опирающемся на колонны. Доменная печь (рис. 4) имеет стальной кожух, выложенный изнутри огнеупорным шамотным кирпичом.

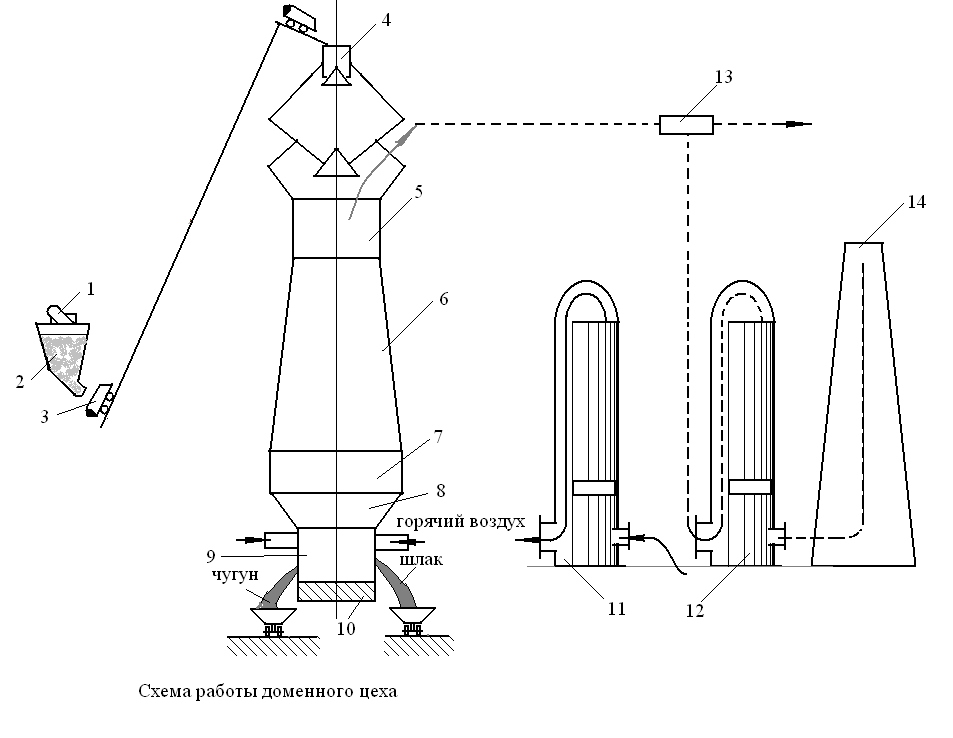

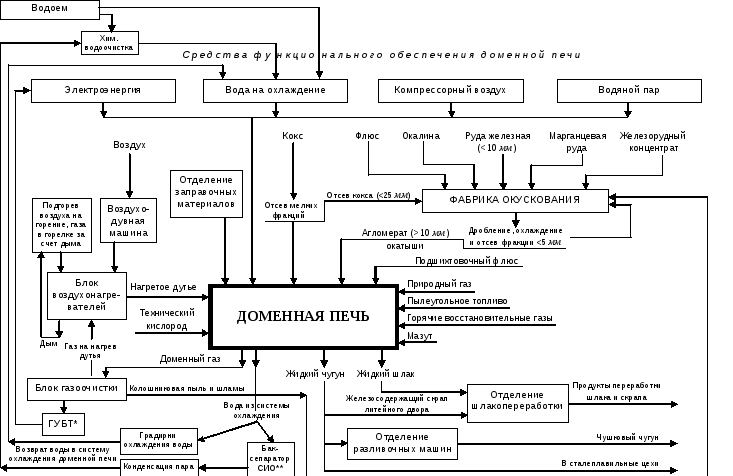

Схема работы доменного цеха современного металлургического завода приведена на рис. 5.

Шихтовые материалы поступают в бункера, расположенные на рудном дворе: офлюсованный агломерат- с агломерационной фабрики, а кокс — от коксовых батарей коксохимического завода. Из бункеров шихтовые материалы подаются в вагон-весы 1, на которых взвешивают определенные порции шихты. Из вагона-весов кокс и агломерат передаются в вагонетку 3 скипового подъемника. Скиповой подъемник представляет собой наклонный рельсовый мост, по которому движутся две вагонетки. Скип поднимается стальным канатом до верхней точки рельсового моста и опрокидывается. Через загрузочное устройство (засыпной аппарат)

Рис. 4. Схема конструкций доменной печи и воздухонагревателя

Две скиповые вагонетки с помощью лебедки передвигаются по наклонному мосту 12 (см. рис. 4) к засыпному аппарату 8 и, опрокидываясь, высыпают шихту в приемную воронку 7 распределителя шихты. При опускании малого конуса 10 засыпного аппарата шихта попадает в чашу 11 а при опускании большого конуса 13 — в доменную печь. Такая последовательность работы механизмов засыпного аппарата необходима для предотвращения выхода газов из доменной печи в атмосферу.

Для равномерного распределения шихты в доменной печи малый конус и приемная воронка после загрузки очередной порции материалов поворачиваются на угол, кратный 60°. Все механизмы засыпного аппарата и скипового подъемника Агломерат, руду, флюс и кокс, поступающие в печь в определенном соотношении, называют шихтой.

Доменные печи, как и все шахтные печи, работают по принципу противотока. Сверху опускаются шихтовые материалы, а снизу им навстречу движутся газы, образующиеся в процессе горения топлива.

В процессе работы печи шихтовые материалы постепенно опускаются вниз, а через загрузочное устройство в печь подаются новые порции шихтовых материалов в таком количестве, чтобы весь полезный объем печи был заполнен.

Полезный

объем печи — это

объем, занимаемый шихтой от лещади до

нижней кромки большого конуса засыпного

аппарата в опущенном состоянии (или до

кончика загрузочного лотка в вертикальном

его положении – при лотковом загрузочном

устройстве). Современные доменные печи

имеют полезный объем 1600…5000 м

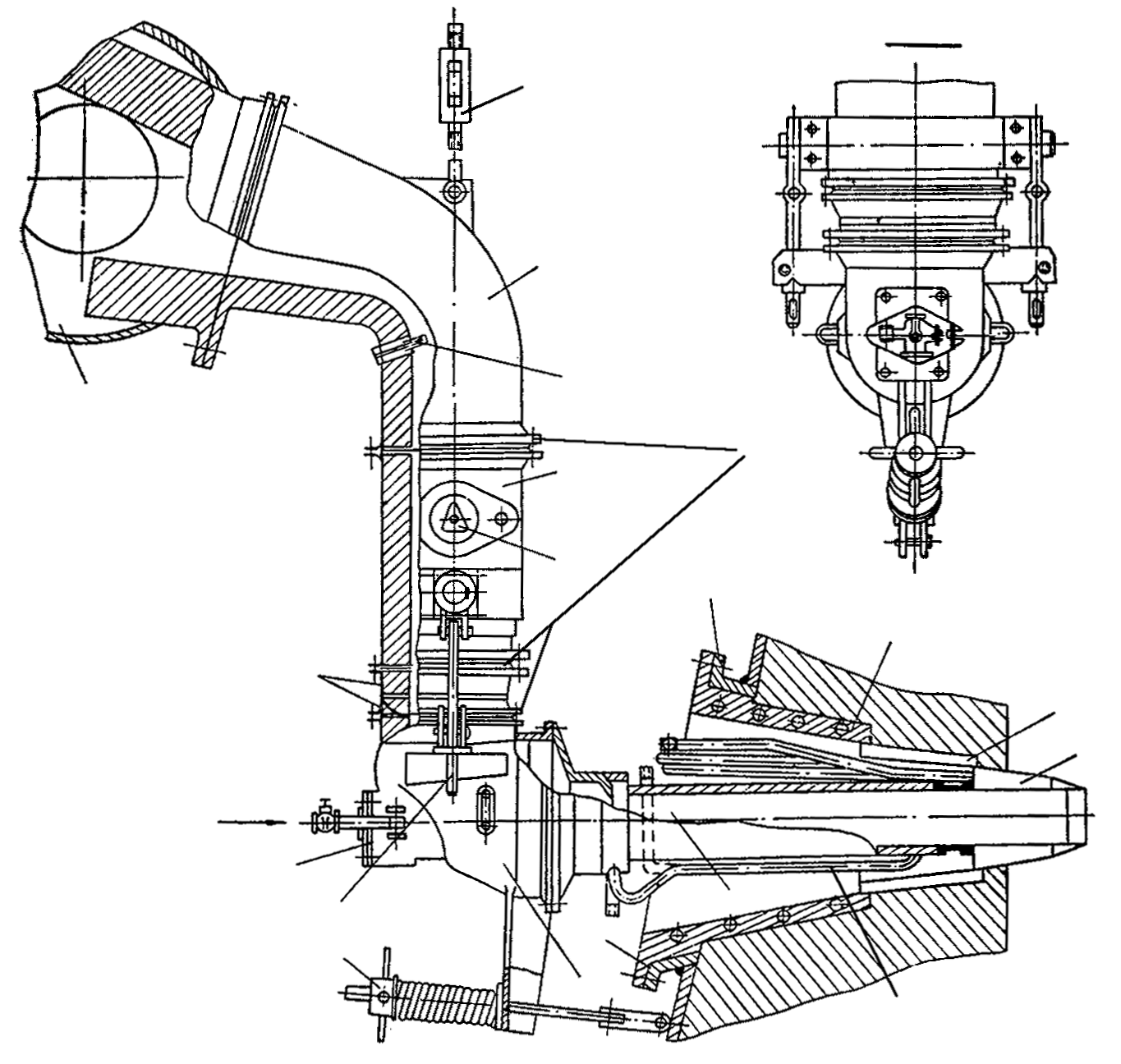

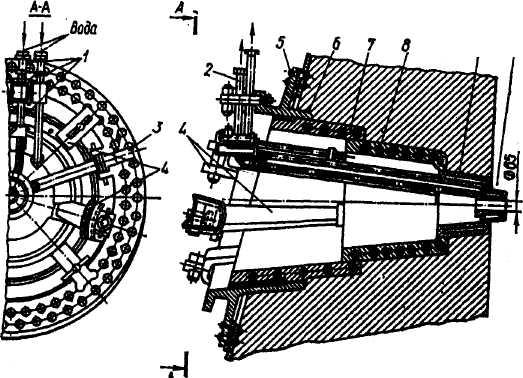

В верхней части горна находятся фурменные устройства 14, через которые (воздушные фурмы) в печь поступают нагретый воздух, необходимый для горения кокса, и газообразное топливо, а также (в последние годы) — пылеугольное топливо.

1

2

3

Фурменный прибор ДП:

1 – кольцевой воздухопровод горячего дутья; 2 – сопло; 3 – воздушная фурма

Предварительный нагрев воздуха необходим для уменьшения потерь теплоты в печи. Воздух поступает в доменную печь из воздухонагревателей. Для нагрева воздуха применяют воздухонагреватели регенеративного типа. Внутри воздухонагревателя (рис. 4, справа) имеется камера сгорания 2 и насадка 4 занимающая основной объем воздухонагревателя. Насадка выложена из огнеупорных кирпичей 3 так, что между ними образуются вертикальные каналы. В нижнюю часть камеры сгорания к горелке 1 подается очищенный от пыли колошниковый газ, который сгорает и образует горячие газы. Горячие газы, проходя через насадку, нагревают ее и удаляются из воздухонагревателя через дымовую трубу. Затем подача газа к горелке прекращается, и по трубопроводу через насадку пропускается холодный воздух, подаваемый турбовоздуходувной машиной. Доменная печь имеет несколько воздухонагревателей: в то время как в одних насадка нагревается горячими газами, в других она отдает теплоту холодному воздуху, нагревая его. По охлаждении нагретой насадки воздухом нагреватели переключаются. Воздух, проходя через насадку воздухонагревателя, нагревается до 1000…1200 °С и поступает к фурменному устройству 14 доменной печи (см. рис. II.2), а оттуда в ее рабочее пространство.

Горение топлива. Вблизи фурм 3 (см. рис.) углерод кокса, взаимодействуя с кислородом воздуха, сгорает:

С + О2 = СО2 + 393,51 кДж.

При высоких температурах и в присутствии твердого углерода кокса двуокись углерода неустойчива и переходит, в основном, в окись углерода:

СО2 + С = 2СО — 171,88 кДж.

Одновременно, на некотором расстоянии от фурм, идет реакция неполного горения (газификации) углерода кокса:

С — 1/2О2 = СО + 110,5 к Дж.

В результате горения кокса в доменной печи выделяется тепло и образуется газовый поток, содержащий СО, СО2 и другие газы. При этом в печи немного выше уровня фурм температура достигает 2000° С и даже более. Горячие газы, поднимаясь вверх, отдают свою теплоту шихтовым материалам и нагревают их, охлаждаясь до 400…300 °С у колошника. В зоне печи, где температура газов достигает 700 … 450 °С, часть окиси углерода разлагается с образованием сажистого углерода, оседающего на шихтовых материалах:

2СО = СО2 + С ↓

Остальная часть газа, состоящего в основном из СО, СО2, N2, Н2, СН4 (колошниковый газ), отводится из печи по трубам и после очистки используется как топливо для воздухонагревателей.

Выход колошникового (доменного) газа составляет обычно 2000…2500 м3/т чугуна. Газ имеет следующий состав:

СО – 20…30%

СО2 – 12…20%

Н2 – 1…4%

О2 + N2 – 54…58%

СН4 – до 0,5%

Шихтовые материалы (агломерат, кокс) опускаются навстречу потоку газов и нагреваются. В результате в них происходит целый ряд химических превращений: удаляется влага, из топлива выделяются летучие вещества, а при прогреве шихты до температуры ~ 570 °С начинается основной процесс — восстановление окислов железа, содержащихся в агломерате и окатышах.

Восстановление окислов железа в доменной печи. Этот процесс протекает в результате взаимодействия окислов железа с окисью углерода и твердым углеродом кокса, а также водородом. Восстановление твердым углеродом называют прямым, а газами — косвенным.

При температурах до 570 °С восстановление окиси железа протекает по реакциям

3Fe2О3 + СО = 2Fе3О4 + СО2;

Fе3О4 + 4СО = 3Fе + 4СО2.

При более высоких температурах (750…900 °С) окислы железа восстанавливаются наиболее интенсивно:

3Fе2О3 + СО = 2Fе3О4 + СО2;

Fе3О4 + СО = 3FеО + СО2;

FeО+СО = Fе + СО2.

При этих температурах из руды, находящейся в нижней зоне шахты доменной печи, образуется твердое губчатое железо. Некоторая часть закиси железа опускается до уровня распара и заплечиков, где восстанавливается твердым углеродом кокса в результате двух одновременно протекающих реакций:

СО2 + С = 2СО;

FеО + СО = Fе + СО2

FеО + C = Fe + CO

В реакциях восстановления железа участвуют также сажистый углерод и водород, особенно при введении в доменную печь природного газа.

По мере опускания шихта достигает зоны в печи, где температура составляет 1000 … 1100 °С. При этих температурах восстановленное из руды твердое железо, взаимодействуя с окисью углерода, коксом и сажистым углеродом, интенсивно науглероживается благодаря способности железа в твердом состоянии растворять углерод:

3Fе + 2СО = Fе3С + СО2;

3Fe + С = Fе3С.

При насыщении углеродом температура плавления железа понижается и на уровне распара и заплечиков оно расплавляется. Капли железоуглеродистого сплава, протекая по кускам кокса, дополнительно насыщаются углеродом (до 4 % и более), марганцем, кремнием, фосфором, которые восстанавливаются из руды, а также серой, содержащейся в коксе. Эти процессы протекают следующим образом.

Марганец содержится в руде в виде МnО2, Мn2О3, Мп3О4. Эти соединения легко восстанавливаются до МnО. При температуре более 1000 °С часть МnО восстанавливается твердым углеродом по реакциям

МnО + СО = Мn + СО2;

СО2 + С=2СО

МnО + С = Мn + СО

Одновременно марганец взаимодействует с твердым углеродом и образует карбид Мn3С, повышая содержание углерода в сплаве. Другая часть МnО входит в состав шлака.

Кремний, содержащийся в пустой породе руды в виде SiO2, при температуре выше 1100 0С также частично восстанавливается твердым углеродом:

SiO2 + С = SiO + СО;

SiO + С = Si + СО

SiO2 + 2С = Si + 2СО

Образовавшийся кремний растворяется в железе. Другая часть SiO2 также входит в состав шлака.

Фосфор содержится в рудо в виде соединений (FеО)3Р2О5 и (СаО)3Р2О5. Частично фосфат железа восстанавливается окисью углерода:

2Fе3 (РО4)2 + 16СО = 2Fе3Р + 2Р + 16СО2.

При температурах более 1000° С восстановление идет за счет твердого углерода:

2Fе3(РО4)2 + 16С = 3Fе3Р + 2Р + 16СО.

При температурах выше 1300 °С фосфор восстанавливается из фосфата кальция:

(СаО)3Р2О5 + 5С = ЗСаО + 2Р + 5СО.

Образовавшийся фосфид железа (Fе3Р) и фосфор полностью растворяются в железе и входят в состав чугуна.

Сера присутствует в коксе и руде в виде органической серы и соединений FeS2, FеS, СаSО4. Сера летуча и поэтому часть ее удаляется с газом при нагреве шихты в печи. Сера из кокса окисляется у фурм кислородом дутья до SО2 и, поднимаясь с газами, восстанавливается твердым углеродом:

SО2 + 2С = S + 2СО.

При этом часть серы в виде S и FеS растворяется в чугуне. Сера является вредной примесью и ухудшает качество чугуна. Для удаления серы стремятся повысить содержание СаО в шлаке. При этом часть серы в виде СаS удаляется в шлак по реакциям

FеS + СаО = СаS + FеО,

FеО + С = Fе + СО.

Таким образом, в результате процессов восстановления окислов железа, части окислов марганца и кремния, фосфатов и сернистых соединений, растворения в железе С, Мn, Si, Р, S в печи образуется чугун. В нижней части печи образуется шлак в результате плавления окислов пустой породы руды, флюсов и золы топлива. В условиях доменного процесса окислы Аl2О3, СаО, МgО, содержащиеся в пустой породе руды, полностью переходят в шлак. В шлаке содержится также часть невосстановившихся окислов SiO2, МnО, FеО и СаS. Шлак образуется постепенно, его состав изменяется по мере cтекания в горн; где он скапливается, находясь над жидким чугуном, т.к. имеет меньшую плотность. Состав шлака, его температура плавления и жидкотекучесть зависят от состава применяющихся шихтовых материалов (в первую очередь — основности) и марки выплавляемого чугуна.

По мере скопления чугуна и шлака их выпускают из печи с периодичностью каждые 2 … 3 … 4 ч (зависит от объема/производительности печи). Выпуск производят через чугунную летку (см. рис., отверстие в кладке, расположенное выше лещади). Летку открывают бурильной машиной, а после выпуска чугуна закрывают огнеупорной массой с помощью гидравлической «пушки».

Образцы доменного шлака («основной» /с повышенным содержанием СаО / – слева; и кислый, с повышенным содержанием SiO2 – справа)

Чугун и шлак сливают по желобам, проложенным по литейному двору, в чугуновозные ковши и шлаковозные чаши, установленные на железнодорожных платформах. Емкость чугуновозных ковшей 90…140 т. В них чугун транспортируют в миксерное отделение (миксер для усреднения), в кислородно-конвертерные или мартеновские цехи для передела в сталь. Чугун, не используемый в жидком виде, поступает на разливеочные машины. Из ковша чугун через передаточный желоб заполняет металлические формы-изложницы разливочной машины и затвердевает в них в виде чушек-слитков массой до 50 кг.

Часто жидкий шлак из доменной печи не сливают в шлаковозные чаши, а для удобства дальнейшего использования подвергают мокрой грануляции: на него направляют струю воды, сод действием которой он рассыпается на мелкие гранулы.

Структурная схема доменного процесса

studfile.net

Работа доменной печи — Знаешь как

Содержание статьи

Устройство доменной печи дано на рис. 1-2-3. Основанием печи служит фундамент. Различают собственно фундамент — подземный железобетонный массив и пень — ту часть его, которая возвышается над землей. В углублении пня выкладывают из нескольких рядов высокоогнеупорного кирпича или углеродистых блоков лещадь высотой 4—5 м.

Устройство доменной печи дано на рис. 1-2-3. Основанием печи служит фундамент. Различают собственно фундамент — подземный железобетонный массив и пень — ту часть его, которая возвышается над землей. В углублении пня выкладывают из нескольких рядов высокоогнеупорного кирпича или углеродистых блоков лещадь высотой 4—5 м.

Горн состоит из металлоприемника, где накапливается чугун и шлак, и фурменной зоны, где сгорает кокс. Кладка металлоприемника имеет толщину до 1,5 м и охлаждается так же как и боковая поверхность лещади плитовыми чугунными холодильниками. Снаружи горн заключен в броню из стальных листов толщиной 30—36 мм. Стены горна выкладывают из высококачественного шамотного кирпича, применяют также графитовые блоки.

Чугунная летка служит для выпуска чугуна. Она расположена на 500 мм выше лещади, ниже ее находится «мертвый» слой жидкого чугуна, предохраняющий! лещадь от разрушения каплями й струями чугуна. Для упрочнения кладки у летки ставят холодильники, укрепленные специальной рамой.

Шлаковые летки расположены на высоте 1,4—1,9 м от лещади. Каждая из леток имеет медную коническую водоохлаждаемую фурму с отверстием диаметром 60—80 мм. В промежутках между выпусками шлака летки закрывают стопорами — железными пробками.

Нагретый воздух подается по воздухопроводу горячего дутья в кольцевую трубу, а от нее — к фурмам их по футерованным

рукавам. Диаметр фурмы у больших печей составляет 175— 200 мм, каждая из фурм вставлена в бронзовый литой холодильник, а последний —в чугунный холодильник (амбразуру).

Рис. Горн и заплечики современной доменной печи:

1 — фундамент; 2 — лещадь; 3 — кладка горна; 4— чугунный холодильник; 5—бронзовый холодильник; 6 — воздушная фурма; 7 — подвижное колено фурменного прибора; 8 — сопло; 9 — фурменное колено; 10—плитовые холодильники; 11— кладка заплечиков; 12— трубопровод горячего дутья; 13 — кладка распара; 14 — опорное кольцо; 15 — кладка шахты

Заплечики, выложенные в один кирпич, снаружи охлаждаются плитовыми холодильниками с залитыми внутри трубками и заключаются в броню. Благодаря интенсивному охлаждению тонкостенных заплечиков на их рабочей поверхности образуется гарниссаж, защищающий кладку от действия жидких продуктов плавки.

На 2/3 высоты от низа шахта охлаждается коробчатыми холодильниками. Давление кладки кожуха и надколошниковых устройств воспринимается опорным кольцом (мораторное кольцо), лежащим на колоннах.

Рис. 2. Колошниковое устройство современной доменной печи.

Колошниковые устройства (рис. 2) служат для загрузки шихты и отвода газов. Засыпной аппарат имеет малый конус, укрепленный на полой штанге и плотно прижатый к приемной воронке. Большой конус укреплен также на штанге, проходящей внутри штанги малого конуса.

Рис. 3. Поперечный разрез доменного цеха:1— скиповый подъемник; 2 — здание скипового подъемника; 3—козловый кран для подачи руды; 4 — бункерная эстакада; 5 — бункер для руды и флюса; 6 — вагон-весы; 7 — бункер для кокса; 8 — скиповая яма; 9 — скип; 10 — доменная печь; 11—литейный двор; 12 — газоотвод; 13—первый пылеуловитель грубой газоочистки; 14 — второй пылеуловитель грубой газоочистки

Чаша большого конуса крепится на фланце опорного колошникового кольца. Приемная воронка состоит из неподвижной и вращающейся частей. Последняя поворачивается вместе с малым конусом на заданный угол после загрузки очередной шихты, после чего малый конус опускается, и шихта падает на большой конус. Большой конус опускается, когда на нем сосредоточится вся шихта подачи (обычно подача состоит из шести скипов).

Периодические повороты приемной воронки и малого конуса на 60, 120, 180, 240 и 300° обеспечивают более равномерное распределение шихтовых материалов по окружности печи.

Колошниковый газ отводится по четырем симметрично расположенным газоотводам (рис. 3), высота восходящей части которых (более 20 м) способствует возврату в печь крупных частиц шихты, вынесенных газами. Восходящие газоотводы переходят в два нисходящих, объединяющихся в один общий трубопровод, который отводит газ в пылеуловители.

Воздуходувки и воздухонагреватели доменной печи

В настоящее время для подачи дутья в доменные печи применяют турбовоздуходувки.

Турбовоздуходувка — это многоступенчатый центробежный вентилятор. Ее ротор имеет ряд насаженных на общий вал лопаток, которые при вращении направляют воздух к периферии, сжимая и перегоняя его в следующую ступень сжатия. Расход дутья на 1 м3 полезного объема доменной печи составляет от 2,2 до 2,6 м3/мин. Производительность воздуходувок достигает 4000—4300 м3/мин. На сжигание 1 т кокса расходуется около 2880 м3 дутья.

Воздухонагреватель (рис. 4) — цилиндрическая башня высотой 30—50 м и диаметром до 8—10 м. Кожух ее сварен из листовой стали толщиной 10—14 мм, стены выложены из шамотного кирпича в два ряда, кладку насадки делают из высокоглиноземистого кирпича. Внутреннее пространство башни делится на две части: камеру горения и насадочное пространство. Последнее заполнено насадкой — огнеупорной кладкой, образующей пространственную решетку со сквозными каналами, лежащую на массивной чугунной решетке, поддерживаемой чугунными колоннами.

Рис. 4. Высокотемпературный воздухоподогреватель:

1— подкупольное пространство; 2 — насадки; 3 — камера горения; 4 — поднасадочная решетка; 6 — ось штуцера клапана холодного дутья; 6 — ось горелки; 7 — ось люка для зажигания; 8 — ось штуцера клапана горячего дутья; 9 — ось штуцера спускного клапана; 10 — ось штуцера дымового клапана

Очищенный доменный газ смешивается с необходимым количеством воздуха и сжигается горелкой в камере горения. Продукты горения поднимаются вверх, меняют направление в подкупольном пространстве и опускаются вниз сквозь насадку. Пройдя по каналам, они нагревают насадку и, охладившись до 150—200° С, отводятся в борова и дымовую трубу. После нагревания купола до 1200—1400° сжигание газа прекращают и через насадку снизу вверх пропускают холодное дутье.

Воздух при движении забирает тепло насадки, нагреваясь до 1000—1200° С и по трубопроводу горячего дутья вводится в кольцевую трубу доменной печи, а из нее распределяется по фурмам. Насадка имеет ячейки размером 60X60 мм при толщине кирпича 50 мм; поверхность нагрева воздухонагревателя, необходимая для печи объемом 1515 м3, равна 30000 м2.

Загрузочные устройства доменной печи

Доменные печи полезным объемом 1513 и 3200 м3 имеют суточную производительность соответственно 3000 и 6000 т чугуна и потребляют 6000 или 13000 т шихтовых материалов в сутки. Бесперебойная работа в таких масштабах возможна лишь при полной механизации загрузки.

Загрузочные и подъемные механизмы связаны между собой автоматической блокировкой, позволяющей управлять загрузкой одному человеку — машинисту вагона весов. Скиповая система (см. рис. 3) доставки шихты на колошник не позволяет достигнуть полной автоматизации, поэтому в настоящее время необходим переход на транспортерную систему, позволяющую загружать печь полностью автоматически по заданной программе.

Уборка чугуна и шлака доменной печи

После выпуска чугуна летку закрывают огнеупорной массой нагнетаемой в канал летки поршневой машиной (пушкой) с электрическим или пневматическим приводом. Чугун отвозят ковшами емкостью 80—100 т, футерованными шамотным кирпичом.

Передельный чугун направляют в сталеплавильный цех и заливают там в миксер — цилиндрический футерованный сборник емкостью от 600 до 2000 т, предназначенный для усреднения химического состава и хранения запаса жидкого чугуна.

Литейный чугун поступает на разливочную машину, которая представляет собой бесконечный конвейер из чугунных изложниц, шарнирно скрепленных роликами, движущимися по направляющим. Жидкий чугун из ковша сливается в желоб, а с него — в изложницы. Зубцы ведущего колеса конвейера последовательно захватывают ролики и весь конвейер приводится в движение. Когда изложницы огибают верхнее направляющее зубчатое колесо, чушки чугуна массой около 50 кг выпадают из них и по желобу сбрасываются на железнодорожную платформу.

Шлак ковшами отвозят в отвал или гранулируют и используют для производства кирпича, цемента в строительстве й для других нужд.

Пылеулавливание и очистка доменных газов

Колошниковый газ при работе на руде выносит до 170 кг пыли на 1 т чугуна. При работе на агломерате и повышенном давлении на колошнике вынос пыли уменьшается в 3—5 раз. Для эффективного сжигания и в целях предупреждения засорения топочных устройств газ очищают от пыли. Чем сложнее устройства для сжигания газа, тем тщательнее должна быть очистка.

Очистку обычно производят в три стадии: грубую — до содержания пыли 4—1 г/м3, полутонкую 0,8—0,1 г/м2 и тонкую —

до 0,05—0,01 г/м3.

Грубая очистка в двух последовательно расположенных сухих пылеулавливателях (см. рис. 3) удаляет около 80% пыли. После этого газ поступает в скруббер (рис. 5) мокрой полутонкой -очистки, а из него с содержанием 0,8—0,2 г/м3 пыли — в мокрые динамические газоочистители (дезинтеграторы) или электрофильтры.

Дезинтегратор (рис. 6) —мощный вентилятор, засасывающий газ из скруббера. На его валу укреплен диск с лопастями и консольными стержнями — бичами. Последние при вращении диска входят в промежутки между неподвижными бичами, укрепленными на корпусе машины. Лопасти захватывают газ из двух боковых подводов, бичи перемешивают его с водой, непрерывно подаваемой по сифонным трубам. Влажная пыль отбрасывается в сливной канал, а газ вместе с водяным туманом подается лопастями вентилятора в выходное отверстие средней камеры. Капли воды отбрасываются на стенки и стекают вниз, в сливную трубу, а очищенный газ выходит по газоотводу. Производительность дезинтегратора 80000 м3/ч. Содержание пыли на выходе составляет около 0,1—0,02 г/м3 при расходе воды 0,5—0,6 л/м3 газа.

Для тонкой газоочистки применяют также трубчатые электрофильтры, обычно совмещенные со скруббером мокрой полутонкой газоочистки. Осадительными электродами служат круглые или шестигранного сечения трубы диаметром 150—300 мм и длиной 3000— 4000 мм. Вода, орошающая насадки скруббера, стекает в отстойник. Производительность каждого такого агрегата составляет 40000 м3/ч; содержание пыли снижается от 0,07—0,2 г/м3 при расходе воды 4— 3,5 л/м3 и электроэнергии 0,55 кВтХч на 1000 м3 газа.

Управление доменной печью

Для контроля и управления плавкой служат приборы, показывающие и регистрирующие температуру, состав, давление дутья и колошникового газа, температуру стен печи в различных участках, подачу шихты и уровень ее в печи.

Разработаны схемы автоматизации на основе непрерывного контроля качества и количества поступающих шихтовых материалов и получаемых продуктов, а также показателей теплового баланса. Все это обобщают уравнениями, на основе решения которых счетно-решающая машина управляет ходом плавки.

Основные технико-экономические показатели доменной плавки

Суточная производительность и расход кокса на тонну выдавленного чугуна зависят от размеров печи.

Рис. 5. Скруббер тонкой газоочистки; полутонкая очистка и электрофильтры:

1 — вход грязного газа; 2— насадки мокрой газоочистки; 3 — секции электрофильтров; 4 — отвод очищенного газа

Рис. 6 . Дезинтегратор:

1 — сифонные трубы; 2 — лопасти для нагнетания газа; 3 — распределительный конус; 4 — корпус; 5 — кольца, скрепляющие бичи; 6 — вал; 7 — распределительный конус; 5 — неподвижные бичи; 9 — трубы для отвода грязной воды; 10 —выход чистого газа; 11 — боковые подводы; 12 — подвижные бичи; 13 — диск; 14 — сливной канал

Сравнение работы различных доменных печей возможно по коэффициенту использования полезного объема, являющемуся частным от деления полезного объема печи на ее суточную производительность :

К. и. п. о = ((Vполез):Р) м3/(т•сут).

Для печей, выплавляющих передельный чугун, данный коэффициент находится в пределах от 0,50 до 0,70 м3/т.

Удельный расход кокса колеблется в пределах от 0,5 до 0,7 т на 1 т чугуна и зависит от качества сырья, его подготовки и управления плавкой.

Интенсивность работы печи, характеризуемая временем пребывания в ней шихты, составляет обычно 5—6 ч.

Длительность кампании зависит от качества огнеупоров, совершенства конструкций печи и культуры работы. Обычно она составляет около 4—5 лет, а иногда достигает 10—11 лет.

Внедрение новых методов плавки позволяет постоянно повышать производительность печей и улучшать технико-экономические показатели их работы. Примером этому служит работа доменных печей с повышенным давлением колошниковых газов.

Очень перспективно также внедоменное обессеривание чугуна десульфураторами, проводимое при его выпуске в желобе или ковше. Оно позволяет работать на более кислых шлаках, снижая при этом расход кокса.

Большое значение имеет обескремнивание чугуна в ковше путем обдува поверхности расплава, а также путем продувки воздухом, обогащенным кислородом или техническим кислородом. Уменьшение при этом содержания примесей облегчает последующий передел чугуна в сталь.

Интенсификации доменного производства способствует обогащение дутья кислородом до 25% при выплавке рядового передельного чугуна. При использовании в качестве добавочного топлива природного газа содержание кислорода в дутье можно значительно повысить. Применение природного газа существенно улучшает тепловой баланс печи и увеличивает ее производительность.

Статья на тему Работа доменной печи

znaesh-kak.com

Устройство доменной печи и ее работа — КиберПедия

Рис.6 Устройство доменной печи

Доменная печь имеет стальной кожух, выложенный внутри огнеупорным шамотным кирпичом. Рабочее пространство печи включает колошник 6, шахту 5, распар 4, заплечики 3, горн 1, лещадь 15. В верхней части колошника находится засыпной аппарат 8, через который в печь загружают шихту (офлюсованный агломерат и окатыши). Шихту взвешивают, подают в вагонетки 9 подъемника, которые передвигаются по мосту 12 к засыпному аппарату 8 и, опрокидываясь, высыпают шихту в приемную воронку 7 распределителя шихты. При опускании малого конуса 10 засыпного аппарата шихта попадает в чашу 11, а при опускании большого конуса 13 — в доменную печь, что предотвращает выход газов из доменной печи в атмосферу. Для равномерного распределения шихты в доменной печи малый конус и приемная воронка после очередной загрузки поворачиваются на угол, кратный 60°.

При работе печи шихтовые материалы, проплавляясь, опускаются, а через загрузочное устройство в печь подаются новые порции шихты в таком количестве, чтобы весь полезный объем печи был заполнен. Полезный объем печи — это объем, занимаемый шихтой от лещади до нижней кромки большого конуса засыпного аппарата при его опускании. Современные доменные печи имеют полезный объем 2000-5000 м3. Полезная высота доменной печи достигает 35 м.

В верхней части горна находятся фурменные устройства 14, через которые в печь поступает нагретый воздух, необходимый для горения топлива. Воздух нагревают для уменьшения потерь теплоты и снижения расхода кокса. Воздух поступает в доменную печь из воздухонагревателя, внутри которого имеются камера сгорания и насадка. Насадка выложена из огнеупорных кирпичей, так что между ними образуются вертикальные каналы. В камеру сгорания к горелке подается очищенный от пыли доменный газ, который сгорает и образует горячие газы.

Газы, проходя через насадку, нагревают ее и удаляются через дымовую трубу. Затем подача газа к горелке прекращается, и через насадку пропускается воздух, подаваемый турбовоздуходувной машиной. Воздух, проходя через насадку, нагревается до температуры 1000-1200° С и поступает к фурменному устройству 14, а оттуда через фурмы 2 — в рабочее пространство. Доменная печь имеет несколько воздухе нагревателей: в то время как в одни насадках нагревается, в других насадках отдает теплоту холодному воздуху, нагревая его. После охлаждения насадки воздухом нагреватели переключаются

В результате сплавления оксидов Аl2Оз, CaO, MgO, пустой породы руды, флюсов и золы топлива образуется шлак. Шлак стекает в горн и скапливается на поверхности жидкого чугуна благодаря меньшей плотности.

Чугун выпускают из печи каждые 3-4 ч, а шлак — через 1-1,5 ч. Чугун выпускают через чугунную летку 16 — отверстие в кладке, расположенное несколько выше лещади, а шлак — через шлаковую летку 17. Чугунную летку открывают бурильной машиной, после выпуска чугуна ее закрывают огнеупорной массой. Чугун и шлак сливают в чугуновозные ковши и шлаковозные чаши. Чугун транспортируют в кислородно-конвертерные или мартеновские цехи для передела в сталь. Чугун, не используемый в жидком виде, разливают в изложницы разливочной машины, где он затвердевает в виде чушек-слитков массой 45 кг.

Процесс выплаки стали

Основными материалами для производства стали являются передельный чугун и стальной лом (скрап). Содержание углерода и примесей в стали значительно ниже, чем в чугуне (табл.).

Состав чугуна и стали, %

| Материал | С | Si | Mn | Р | S |

| Чугун Сталь | 2,14-6,67 ≤2,14 | ≤3 ≤0,37 | ≤5 ≤0,8 | ≤0,5 ≤0,07 | ≤0,5 ≤0,07 |

Поэтому сущностью любого металлургического передела чугуна в сталь является снижение содержания углерода и примесей путем их избирательного окисления и перевода в шлак и газы в процессе плавки.

Примеси отличаются по своим физико-химическим свойствам, поэтому для удаления каждой из них в плавильном агрегате создают определенные условия, используя основные законы физической химии.

Процессы выплавки стали осуществляют в несколько этапов.

Первый этап — расплавление шихты и нагрев ванны жидкого металла. На этом этапе температура металла невысока; интенсивно происходят окисление железа, образование оксида железа и окисление примесей Si, P, Mn. Наиболее важная задача этого процесса — удаление фосфора (одной из вредных примесей в стали). Для этого необходимо проведение плавки в основной печи, в которой можно использовать основной шлак, содержащий СаО. Выделяющийся фосфорный ангидрид образует с оксидом железа нестойкое соединение (FеO)3xР2О5. Оксид кальция СаО—более сильное основание, чем оксид железа, поэтому при невысоких температурах связывает ангидрид Р2О5, переводя его в шлак:

Реакция образования фосфорного ангидрида протекает с выделением теплоты, поэтому для удаления фосфора из металла необходимы невысокие температуры ванны металла и шлака. По мере удаления фосфора из металла в шлак содержание фосфора в шлаке возрастает. В соответствии с законом распределения удаление фосфора из металла замедляется. Поэтому для более полного удаления фосфора из металла с его зеркала убирают шлак, содержащий фосфор, и наводят новый со свежими добавками СаО.

Второй этап — «кипение» металлической ванны — начинается по мере ее прогрева до более высоких, чем на первом этапе, температур. При повышении температуры металла более интенсивно протекает реакция окисления углерода, происходящая с поглощением теплоты.

Образующийся в металле оксид железа реагирует с углеродом, а пузырьки оксида углерода СО выделяются из жидкого металла, вызывая «кипение» ванны. При «кипении» уменьшается содержание углерода в металле до требуемого, выравнивается температура по объему ванны, частично удаляются неметаллические включения, прилипающие к всплывающим пузырькам СО, а также газы, проникающие в пузырьки СО. Все это способствует повышению качества металла. Поэтому этап «кипения» ванны является основным в процессе выплавки стали.

В этот же период создаются условия для удаления серы из металла. Сера в стали находится в виде сульфида [FeS], который растворяется также в основном шлаке (FeS). Чем выше температура, тем большее количество FeS растворяется в шлаке, т. е. больше серы переходит из металла в шлак. Сульфид железа, растворенный в шлаке, взаимодействует с оксидом кальция, также растворенным в шлаке: (FeS)+(CaO)=(CaS)+(FeO)

Эта же реакция протекает на границе металл-шлак между сульфидом железа в стали [FeS] и (СаО) в шлаке: [FeS] + (СаО) = (CaS) + (FeO)

Образующееся соединение (CaS) растворимо в шлаке, но не растворяется в железе, поэтому сера удаляется в шлак.

Третий этап (завершающий) — раскисление стали заключается в восстановлении оксида железа, растворенного в жидком металле. При плавке повышение содержания кислорода в металле необходимо для окисления примесей, но в готовой стали кислород — вредная примесь, так как понижает механические свойства стали, особенно при высоких температурах. Сталь раскисляют двумя способами: осаждающим и диффузионным.

Осаждающее раскисление осуществляют введением в жидкую сталь растворимых раскислителей (ферромарганца, ферросилиция, алюминия), содержащих элементы Mn, Si, A1 и др., которые в данных условиях обладают большим сродством к кислороду, чем железо. В результате раскисления восстанавливается железо и образуются оксиды MnO, SiO2, Аl2О3 и другие, которые имеют меньшую плотность, чем сталь, и удаляются в шлак. Однако часть их может остаться в стали, что понижает ее свойства.

Диффузионное раскисление осуществляют раскислением шлака. Ферромарганец, ферросилиций и другие раскислители в мелкоразмельченном виде загружают на поверхность шлака. Раскислители, восстанавливая оксид железа, уменьшают его содержание в шлаке. В соответствии с законом распределения оксид железа, растворенный в стали, начнет переходить в шлак. Образующиеся при таком способе раскисления оксиды остаются в шлаке, а восстановленное железо переходит в сталь, что уменьшает содержание в ней неметаллических включений и повышает ее качество.

В зависимости от степени раскисленности выплавляют спокойные, кипящие и полуспокойные стали.

Спокойная сталь получается при полном раскислении в печи и ковше.

Кипящая сталь раскислена в печи неполностью. Ее раскисление продолжается в изложнице при затвердевании слитка благодаря взаимодействию FeO и углерода, содержащихся в металле. Образующийся при реакции FeO+C=Fe+CO оксид углерода выделяется из стали, способствуя удалению из стали азота и водорода. Газы выделяются в виде пузырьков, вызывая ее «кипение». Кипящая сталь не содержит неметаллических включений -продуктов раскисления, поэтому обладает хорошей пластичностью.

Полуспокойная сталь имеет промежуточную раскисленность между спокойной и кипящей. Частично она раскисляется в печи и в ковше, а частично в изложнице благодаря взаимодействию оксида железа и углерода, содержащихся в стали.

Легирование стали осуществляют введением ферросплавов или чистых металлов в необходимом количестве в расплав. Легирующие элементы, сродство к кислороду которых меньше, чем у железа (Ni, Co, Мо, Си), при плавке и разливке практически не окисляются, и поэтому их вводят в печь в любое время плавки (обычно вместе с остальной шихтой). Легирующие элементы, у которых сродство к кислороду больше, чем у железа (Si, Mn, A1,Cr,V, Ti и др.), вводят в металл после раскисления или одновременно с ним в конце плавки, а иногда непосредственно в ковш.

Основной способ выплавки стали из чугуна – кислородно-конверторныйспособ. Это выплавка стали из жидкого чугуна в конвертере с основной футеровкой и продувкой кислородом через водоохлаждаемую фурму. Этим способом производится порядка 40% выплавляемой стали в стране.

Кислородный конвертер — это сосуд грушевидной формы из стального листа, футерованный основным кирпичом. Вместимость конвертера 130-350 т жидкого чугуна. В процессе работы конвертер может поворачиваться на цапфах вокруг горизонтальной оси на 360° для заливки скрапа, заливки чугуна, слива стали и шлака.

Шихтовыми материалами кислородно-конвертерного процесса являются жидкий передельный чугун, стальной лом (не более 30%), известь для наведения шлака, железная руда, а также боксит (Аl2О3), плавиковый шпат (CaF2), которые применяют для разжижения шлака.

Перед плавкой конвертер наклоняют, через горловину с помощью завалочных машин загружают скрап, заливают чугун при температуре 1250-1400° С. После этого конвертер поворачивают в вертикальное рабочее положение, внутрь его вводят водоохлаждаемую фурму и через нее подают кислород под давлением 0,9-1,4 МПа и расход 4 м3/мин. Одновременно с началом продувки в конвертер загружают известь, боксит, железную руду. Струи кислорода проникают в металл, вызывают его циркуляцию в конвертере и перемешивание со шлаком. Благодаря интенсивному окислению примесей чугуна при взаимодействии с кислородом в зоне под фурмой развивается температура до 2400° С.

В зоне контакта кислородной струи с чугуном в первую очередь окисляется железо, так как его концентрация во много раз выше, чем примесей. Образующийся оксид железа растворяется в шлаке и металле, обогащая металл кислородом. Кислород, растворенный в металле, окисляет кремний, марганец, углерод в металле, и содержание их понижается. При этом происходит разогрев ванны металла теплотой, выделяющейся при окислении примесей, поддержание его в жидком состоянии.

Si + O2 ® SiO2

Mn + O2 ® MnO2 шлак

P + O2 ® P2O5

S + O2 ® SO2;C + O2 ® CO2

Подачу кислорода заканчивают, когда содержание углерода в металле соответствует заданному. После этого конвертер поворачивают и выпускают сталь в ковш.

При выпуске стали из конвертера ее раскисляют в ковше осаждающим методом ферромарганцем, ферросилицием и алюминием; затем из конвертера сливают шлак.

Рис.7 Последовательность технологических операций при выплавке стали в кислородных конвертерах

В кислородных конвертерах выплавляют конструкционные стали с различным содержанием углерода, кипящие и спокойные.

В кислородных конвертерах трудно выплавлять стали, содержащие легко-окисляющиеся легирующие элементы, поэтому в них выплавляют низколегируемые (до 2-3% легирующих элементов) стали. Легирующие элементы водят в ковш, расплавив их в электропечи, или твердые ферросплавы вводят в ковш перед выпуском в него стали. Плавка в конвертерах вместимостью 130-300 т заканчивается через 25-30 мин. Кислородно-конвертерный процесс более производительный, чем плавка стали в мартеновских печах.

cyberpedia.su

2. Конструкция доменной печи.

Рис. 1. Разрез (а) и профиль рабочего пространства доменной печи (б):

1 – чугунная летка; 2 – горн; 3 – заплечики; 4 – распар; 5 – шахта; 6 – колошник; 7 – запасной аппарат;

8 – горизонт образования чугуна; 9 – горизонт образования шлака;

10 – зона горения кокса; 11 – слой шлака; 12 – шлаковая летка; 13 – расплавленный чугун.

Доменные печи №5,6 и 7 построены по одному типовому проекту, поэтому имеют одинаковые размеры профиля печи. Полезный объём 2000м3; проектную мощность 1300 тыс.т/год чугуна; среднесуточное производство 3640 т\ высота печи составляет 29,4м; диаметр распара 10900мм; высота горна составляет 3600мм; высота мёртвого слоя 101,2мм; высота распара 1700мм; высота заплечиков 3000мм; объём горна равен 268,8м3; объём заплечиков 251,4м3; объём распара 158,7м3; объём шахты 1199,2м3; объём колошника 121,9м3.

Рис. 2 Профиль доменной печи

Нп— полная высота; Н™- полезная высота; hr высота горна; ha— высота заплечиков; пр-высота распара; Ьш— высота шахты; Iv высота колошника; dr диаметр горна; Dp— диаметр распара; dr диаметр колошника; а- угол наклона шахты; (3- угол наклона заплечиков-

Вес всех конструкциях доменной печи, шихты и продуктов доменной плавки передаётся на фундамент, который равномерно передаёт всю нагрузку на грунт и является весьма ответственным сооружением.

Фундамент разделяют на две части: верхнюю (пень), состоянию из сплошного массива жароупорного бетона, который не разрушается, нагреваясь до 1250°С, и нижнюю часть (подошву), выполненную в виде железобетонной плиты.

Огнеупорная кладка доменной печи снаружи заключена в сплошной металлический кожух — броню, выполненную из листовой стали, толщина которой в нижней части горна составляет 36-40мм, а в верхней части шахты 28мм.

Нижняя часть кожуха в районе лещади, горна и заплечиков опирается на фундамент. Верхняя часть кожуха (от распара до колошника) опирается на мараторное кольцо, которое лежит на колоннах. Мараторное кольцо представляет собой сварную конструкцию из толстых листов стали, выполненную в виде плоского кольца, к внутренней части которого приварена нижняя кромка кожуха шихты; наружная часть мараторного кольца прикреплена болтами к колоннам.

Огнеупорная кладка печи предназначена для уменьшения тепловых потерь и предохранения кожуха печи от тепловых и других вредных воздействий. Кладка печи претерпевает многообразные воздействия: температурные напряжения, давление газов, шихты и жидких продуктов плавки, химическое воздействие, абразивное воздействие опускающихся шихтовых материалов и восходящего потока газа, несущего большое количество пыли и т.д.

В различных частях печи воздействия на огнеупорную кладку различны, поэтому материал футеровки и конструкцию отдельных частей печи необходимо выбирать с учётом этих воздействий.

Кладка лещади постоянно омывается жидким чугуном, испытывает большое гидростатическое давление и температурные напряжения. Благодаря этим воздействиям чугун проникает в швы кладки. При неустойчивом режиме печи, связанном с колебаниями температуры, проникший в швы чугун может застывать, а затем снова расплавляться. При застывании чугун расширяется и расклинивает кладку, при этом отдельные кирпичи теряют связь с кладкой и всплывают на поверхность чугуна.

Кладка нижней части горна — металлоприёмника — также испытывает расклинивающее действие застывающего чугуна, но в меньшей степени, так как чугун оказывает меньшее гидростатическое давление на кольцевую кладку металлоприёмника. Кладка металлоприёмника омывается шлаком, который взаимодействует с материалом кладки, разрушая её.

Служба кладки верхней части горна — фурменной зоны — значительно отличается от службы её в металлоприёмнике. Гидростатическое давление чугуна и шлака на стены фурменной зоны сравнительно невелико. Однако в этой зоне развивается самые высокие в доменной печи температуры (здесь происходит горение топлива), воздействующие на огнеупорную кладку.

В заплечиках, расположенных в непосредственной близости от очагов горения, развиваются высокие температуры. Рудная часть шихты находится в жидком состоянии и, стекая в виде капель и струек

чугуна и шлака между кусками кокса, частично попадает на огнеупорную кладку. Кроме того, огнеупорная кладка интенсивно омывается газами. Таким образом, кладка заплечиков находится в тяжёлых условиях, испытывая, помимо термических напряжений, химическое воздействие газов, жидкого шлака и чугуна.

Стенки шахты в нижней её части испытывают довольно сильное тепловое напряжение и химическое воздействие шлака, в меньшей степени они истираются кусками шихты и частицами пыли, увлекаемыми восходящим потоком газа. В верхней же части, наоборот, тепловое напряжение невелико, химическое воздействие шлака отсутствует, а абразивное воздействие материалов и газового потока более сильное.

До цього

Для того чтобы продлить срок службы огнеупорной кладки и снизить влияние температуры на кожух во избежание его разрушения, а также способствовать образованию гарниссажа, применяется водяное или пароиспарительное охлаждение.

При водяном охлаждении на 1м3 полезного объёма доменной печи расход воды составляет 1,0-1,Зм3/ч. Расход воды при пароиспарительном охлаждении в несколько раз меньше.

Применяют три способа охлаждения доменных печей водой:

наружную поливку кожуха печи из кольцевых брызгал — применяется как резервное охлаждение в случае прогара холодильников или износа кладки;

установку чугунных плит между кожухом и футеровкой печи (периферийные холодильники) с залитыми в них цельнотянутыми стальными трубами, по которым циркулирует вода — обеспечивает равномерное охлаждение футеровки и более надёжную защиту от прогара металлического кожуха печи.

3) установку холодильников внутри кладки (внутренние холодильники), отлитых из стали с внутренними каналами или из чугуна с залитыми цельнотянутыми трубами для циркуляции воды — охлаждают футеровку шахты на значительную толщину.

Охладительные устройства предохраняют кладку от сильного разгара, но не предупреждают его полностью.

Воздух, необходимый для горения топлива, подаётся в доменную печь через отверстия, расположенные, -расподоженнмег в верхней части горна — фурменной зоне. В отверстие в огнеупорной кладке вставляется фурменный прибор, состоящий из трёх деталей: амбразуры, холодильника и фурмы.

Амбразура 11 представляет собой чугунную отливку «конической формы, охлаждаемую водой, циркулирующей по водопроводной трубке, залитой в её теле. Чтобы обеспечить хррошее уплотнение, амбразуры крепятся болтами к стальному литому сланцу 10, привариваемому к кожуху горна. Место сопряжения фланца с амбразурой обрабатывается так, чтобы образовалась плоская того, наличие холодильника обеспечивает плотную установку фурмы, что устраняет выбивание газа из горна.

В коническую заточку холодильника вставляется воздушная фурма, выступающая в глубь горна на 200-ЗООмм. Воздушная фурма 13 представляет собой полую медную литую или сварную коробку, заполненную водой. Подвод и отвод воды осуществляется так же, как и в фурменном холодильнике. Внутренний диаметр воздушных фурм колеблется от 150 до 200мм и определяется необходимостью получения оптимальной скорости истечения дутья из фурм.

Дутьё подводится к фурмам по кольцевому воздухопроводу 5 с внутренним диаметром до 1400мм, опоясывающему доменную печь и подвешенному к колоннам печи. Кольцевой воздухопровод соединён трубопроводом горячего дутья с воздухонагревателями. Кольцевой воздухопровод и трубопроводы горячего дутья свариваются из стальных листов толщиной 8-12мм и внутри футеруются высокоглинозёмистым кирпичом. Между кирпичом и кожухом укладывается асбестовый картон или глинисто-асбестовая набойка. Кольцевой воздухопровод сообщается с фурмами через неподвижное колено 8, подвижное колено 16 и сопло 14. Такое сложное устройство вызвано необходимостью быстрой смены сгоревших деталей фурменного прибора. Воздушная фурма, сопло, подвижное и неподвижное колена сочленяются шлифованными шаровыми заточками. Шаровые заточки подвижного и неподвижного колен выполняются в виде фланцев 4, которые крепятся болтами. Подвижное и неподвижное колена внутри футеруются шамотным кирпичом. Подвижное колено имеет патрубок 3 для чистки сопла и фурмы при попадании в них шлака. Патрубок закрывается крышкой, имеющей смотровое стекло для наблюдения за ходом процессов в печи. Неподвижное колено с помощью болтового соединения крепится к штуцерам 6 кольцевого воздухопровода 5. подвижное колено подвешивается к неподвижному колену на двух шарнирных подвесках 2 с клиньями. Затягивая клинья, можно обеспечить плотное соединение шарнирных поверхностей в рабочем положении, а ослабляя — поворот подвижного колена на подвесках.

Сопло представляет собой стальную отливку со стенкой толщиной 12-16мм. Для увеличения стойкости сопел и уменьшения потерь тепла через них при работе на высоконагретом дутье их внутренняя поверхность футеруется легковесным огнеупорным кирпичом.

Сопло прижимается к фурме, а подвижное колено к соплу с помощью натяжного устройства 1; пружина натяжного «устройства обеспечивает постоянное усилие прижатия. Натяжное устройство крепится к кожуху печи при помощи скобы, заделываемой в кожух.

вив»

вив»

Рис. 4. Чугунная лётка:

1- огнеупорная масса; 2- огнеупорная футеровка; 3- рама; 4- холодильник.

Чугунной лёткой называется отверстие (канал) в стенке нижней части горна — металлоприёмника, предназначенного для периодического выпуска чугуна.

Лёточное отверстие в горне ослабляет кожух печи, поэтому в этом месте устанавливается металлическая литая рама, прикреплённая к кожуху печи и стыкующаяся с желобом для чугуна. В раме сделано внутреннее отверстие, футерованное огнеупорным

высокоглинозёмистым кирпичом так/ что оставлен сквозной канал шириной 200-ЗООмм и высотой 400-500лш, который забивается огнеупорной массой. Для увеличения стойкости чугунной лётки она обрамлена плитовыми холодильниками горна, толщина которых доведена до 255мм, с отверстием для рамы.

9 Ю

Рис. 5. Арматура шлаковом летки

Шлаковой лёткой называется отверстие (канал) в стенке горна, предназначенное для периодического выпуска шлака из доменной печи.

Шлаковые лётки снабжены арматурой, которая называется шлаковым прибором. Шлаковый прибор состоит из ряда телескопически соединённых частей: медной штампованной или литой полой охлаждаемой водой фурмы 10, имеющей отверстие для выпуска шлака 05О-65лш, литого медного охлаждаемого полого холодильника

studfile.net

Принцип работы доменной печи | Железная лаборатория

Принцип работы доменной печи

Автор Сварщик | 2 августа 2010Чугун выплавляется из железных руд в специальных печах, называемых доменными. Отсюда процесс получения чугуна из железных руд называется доменным процессом.

Доменная печь имеет большое количество специальных устройств и механизмов, обеспечивающих беспрерывность процесса. Большинство механизмов работает автоматически.

1-скип; 2-засыпной аппарат; 3-доменная печь; 4-фурменные отверстия; 5- чугунная летка; шлаковая летка; 7-воздухонагреватели; 8-газоочистительные устройства; 9-дымовая труба

Смесь из руды, кокса и флюса подготовляется в определенной пропорции для загрузки в доменную печь. Такая смесь называется шихтой. Специальный подъемник — скип 1 перемещающийся по наклонным путям, доставляет шихту к верхней части доменной печи, откуда она через засыпной аппарат 2 поступает в печь 3.

Для поддержания интенсивного горения загружаемого кокса необходимо большое количество воздуха. Воздух подается в печь через специальные отверстия 4 в нижней части печи, которые называются фурменными отверстиями. Чтобы воздух пробил высокий столб шихты и проник во все части печи, а также чтобы имелось достаточное количество кислорода для сгорания всего топлива, воздух вдувают в печь под давлением в 1—2 ати. Воздух подогревается до температуры 600—800°, так как вдувание большого количества холодного воздуха снижает температуру внутри печи, в результате чего процесс плавки руды замедляется.

Подогрев воздуха осуществляется в воздухонагревателях 7, которые строятся рядом с доменной печью. Воздухонагреватели отапливаются доменным (колошниковым) газом, получающимся при выплавке чугуна. Доменный газ предварительно очищается от пыли в специальных газоочистительных устройствах 8. Продукты сгорания из воздухонагревателей удаляются через дымовую трубу 9.

Полученный в печи жидкий чугун опускается в нижнюю ее часть, откуда периодически выпускается через отверстие 5, называемое чугунной леткой. В специальных ковшах большой емкости чугун от доменной печи отвозится в сталеплавильные цехи для переработки в сталь или к разливочной машине для получения чугунных чушек.

Пустая порода, флюсы и зола топлива образуют в печи жидкий шлак, который имеет меньший удельный вес, чем чугун, и поэтому располагается над жидким чугуном. Шлак выпускается из печи через шлаковую летку 6 и направляется для переработки и дальнейшего использования в качестве строительного материала или в шлаковый отвал.

Доменная печь работает беспрерывно по принципу противотока: исходные материалы загружаются сверху, постепенно опускаются вниз, превращаясь в чугун и шлак, а газы, нагревшиеся в нижней зоне печи, поднимаются кверху навстречу исходным материалам.

Печь имеет наружную стальную оболочку, которая называется кожухом, и внутреннюю кладку, или футеровку. Футеровка должна устойчиво сопротивляться износу от трения беспрерывно опускающихся столбом исходных материалов, выдерживать действие высоких температур, не расплавляясь и не давая деформаций. Поэтому для футеровки применяется высококачественный огнеупорный (шамотный) кирпич.

загрузка…

Похожие сообщения

- Нет связанных записей.

iron-lab.ru

Вспомогательные устройства доменных печей

К вспомогательным устройствам доменной печи относятся:

шихтовый двор, где хранятся, подготавливаются, взвешиваются, загружаемые шихтовые материалы,

литейные дворы, которые обеспечивают печи чугуновозами и шлаковозами;

нагревательные устройства, позволяющие нагревать подаваемый воздух до определенной температуры;

газоуловители и газоочистители – улавливают доменный (колошниковый) газ и очищают его от пыли;

воздуходувные машины, которые через фурмы выдувают в горн доменной печи горячий воздух;

две водопроводные магистрали, подающие воду для охлаждения горна и лещади.

Нагревательные устройства (рис. 2) представляет собой камеру сгорания и насадку. Насадка выполнена шестигранными, огнеупорными блоками с круглыми ячейками; поверхность нагрева насадки составляет примерно около 30 м2 на 1 м3 объема насадки.

К горелке 1 в камеру сгорания подается очищенный от пыли доменный газ, который сгорая нагревает насадку и удаляется через дымовую трубу 4. Затем подача газа к горелке прекращается и через насадку пропускается воздух, подаваемый турбовоздуходувной машиной, который проходя, через насадку, нагревается до необходимой температуры и подается к фурменному устройству и оттуда через фурмы в рабочее пространство со скоростью 100 — 150 м/с. Доменная печь имеет четыре воздухонагревателя в то время как в одних насадка нагревается, в других отдает теплоту холодному воздуху, нагревая его. После охлаждения насадки воздухом нагреватели переключаются.

Доменная печь снаружи имеет стальной целесварной конус толщиной 20-25 мм, В верхней части и 35-40 мм в нижней. С внутренней стороны кожуха находятся огнеупорная футеровка, охлаждаемая футеровка, охлаждаемая холодильниками.

Огнеупорные материалы.

Основными огнеупорными материалами, применяемые для футеровки плавильных печей, являются:

1. Основные огнеупорные материалы – обожженный доломит и обожженный или сплавленный магнезит, содержащий основные оксиды (CaO, MgO) и магнезитохромит, огнеупорность которого 2000 ºС;

2. Нейтральные огнеупорные материалы, содержащие большое количество Al2O3 и Cr2O3 (хромомагнезитовые, высокоглиноземистые, шамотные).

3. Шамотный кирпич, например, содержит 50…60 % SiO2 и 30…40 % Al2O3.

4. Кислые огнеупорные материалы (динасовые, кварцеглинистые), содержащие большое количество кремнезема SiO2. Динасовый кирпич имеет огнеупорность 1690 – 1700 ºС.

5. Для кладки лещади доменных печей используют углеродистый кирпич и блоки, которые содержат до 92 % С в виде графита.

Шихтовые материалы.

Для выплавки чугуна в доменных печах используются железные руды, марганцевые руды, топливо, флюсы.

Железные руды.

1. Бурый железняк (2Fe2O3 · 3H2O и Fe2O3 · H2O) – содержащий железа 37…55 %,

2. Красный железняк (Fe2O3) – содержащий железа 55…60 %.

3. Магнитный железняк (Fe3O4) – содержащий 55…60 % железа.

Шпатовые железняки (FeCO3) содержит железа 30…40 % .

Марганцевые руды.

Марганцевые руды содержат марганец в виде оксидов: MnO2 , Mn2O3 , в виде карбонатов: MnCO3 и др. Марганцевые руды используются для выплавки ферромарганца с содержанием марганца 60-80 %, зеркального чугуна с содержанием марганца 10-25 %, при выплавке предельных чугунов, содержащих 1 % марганца.

Флюсы.Флюсы загружают в печь для удаления пустой породы руды и золы топлива, которые удаляются с выпускаемым из печи шлаком.

В качестве флюсов в доменной печи используется известняк (CaCO3), доломатизированный известняк (CaCO3и MgCO3), известь (85…90 % CaO).

Топливо. В доменных печах в качестве топлива используется кокс, пылевидный каменный уголь, природный газ.

Основным видом топлива является кокс, содержащий 80…88 % углерода, 8…12 % золы, 2…5 % влаги, 0,5…2 % серы, 0,02…0,2 % фосфора. Куски кокса должны иметь размеры 25…60 мм. Теплотворная способность 27300 — 29400 кДж/кГ.

Природный газ содержит 90…98 % углеводородов ( CH4, C2H6, C3H8) и 1% азота. Теплотворность газа 33600…39600 кДж/м3.

Кокс – искусственный вид топлива, получают на коксохимических заводах сухой перегонкой при 1000 оС без доступа воздуха особых сортов каменного угля, содержащих битумы.

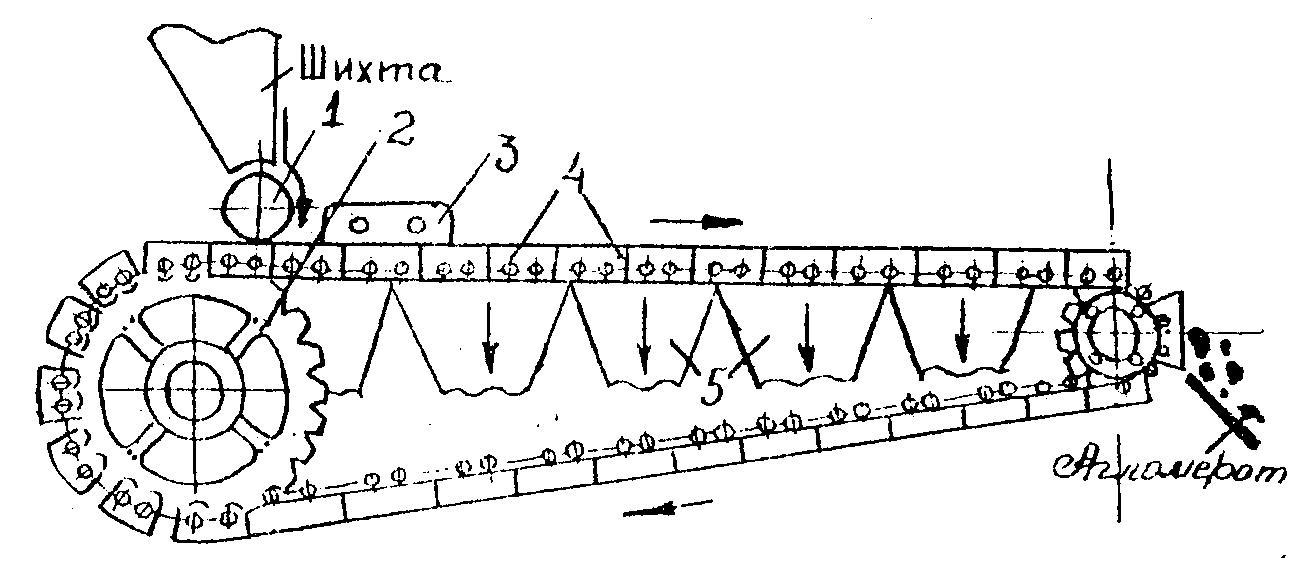

Рис.3. Схема агломерационной машины: 1 – питатель ленты шахтой; 2 – ведущая звездочка привода ленты; 3 – газовый зажигательный горн; 4 – спекательные тележки-налетты;

5 – вакуум-камеры.

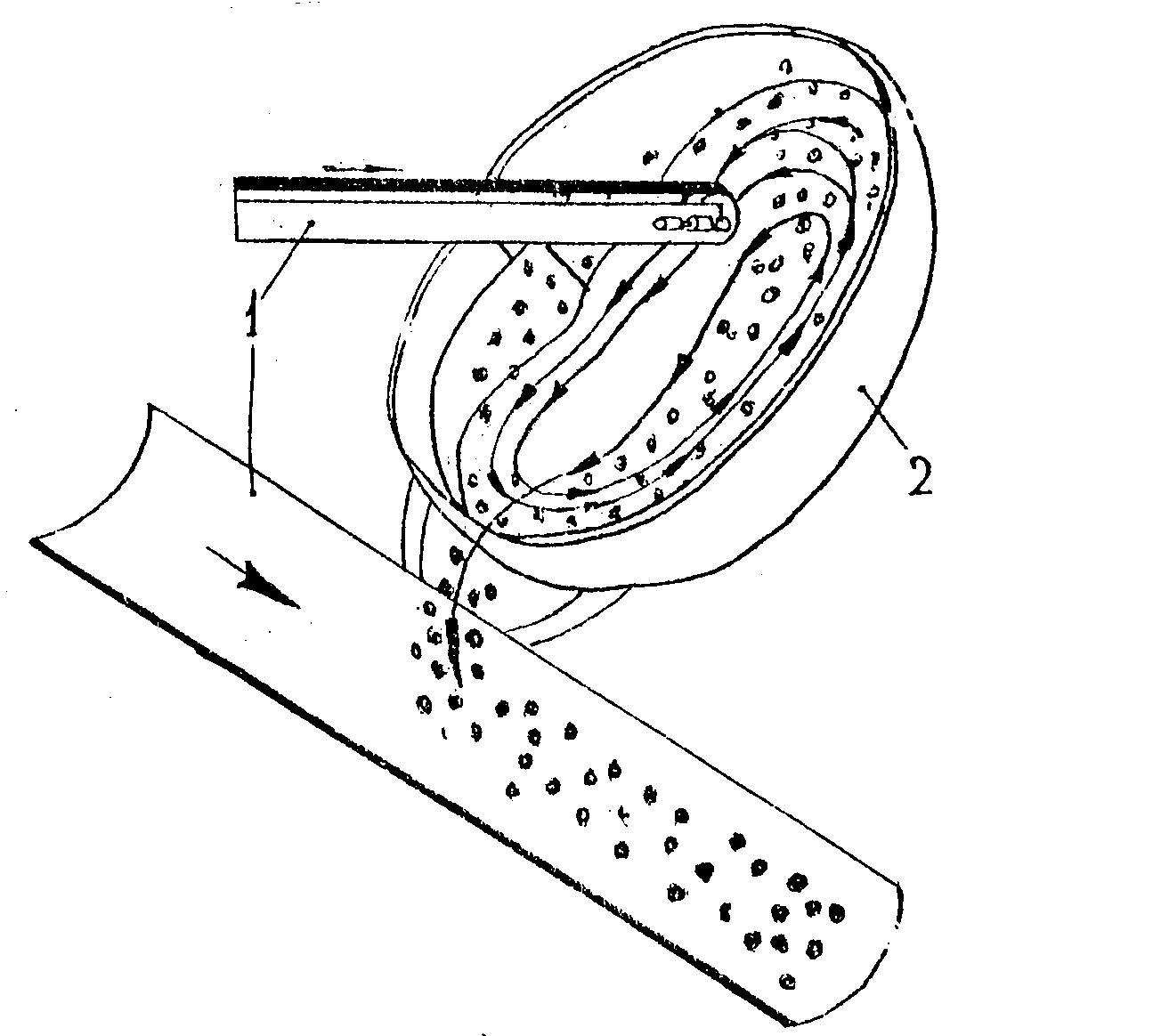

Рис.4 Схема тарельчатого гранулятора: 1 – транспортеры; 2 – чаша.

studfile.net