Крепление стальной трубы к стене, монтаж трубопровода из стальных труб

При устройстве любого трубопровода важно правильно его закрепить. От качества этой операции прямо зависит надежность любой будущей системы. При креплении стальных труб к стене нужно следовать правилам выполнения этой работы, выбирать качественные крепления, предварительно все рассчитать схему конструкции. Это позволит создать надежную систему коммуникаций, которая прослужит долго.

Виды крепежей

Стальные трубы крепят к стене, с помощью нескольких видов креплений:

- Специальных скоб.

- Кронштейнов.

- Хомутов необходимой конфигурации.

Все элементы подбирают обязательно с учетом наружного диаметра устанавливаемой системы, требованиям к внешнему виду магистрали, и возможно, частоты монтажа и демонтажа соединений, стыковки фланцев и всей конструкции.

Без надежных креплений нельзя проложить трубопровод. Сначала нужно выбрать подходящий для ваших условий элемент, и правильно выполнить сборку системы.

Металлические хомуты

Конструкция одинакова у крупных и самых маленьких хомутов, в комплекте есть:

| Полукольца | Позволяют надежно зажать трубу. Два полукольца соединяются вместе болтами, они позволяют регулировать усилие сжатия. |

| Резиновые прокладки | Одевают на полукольца, служат, чтобы хомут плотно обжал трубу, снижают вибрацию, возникающую при перекачке жидкости. |

| Шпилька крепления | Приварена к полукольцу, на ней резьбы диаметром 8-10 мм, служит для монтажа трубопроводов. Длина может быть разной 80-180 мм. Приобретая хомуты нужно рассчитать требуемую длину этого элемента с учетом конструкции трубопровода. |

Плюс этих изделий в длительном сроке службы и надежности, минус – неудобно скрыть с глаз внутри помещений.

Металлический хомут

Металлический хомутКлипсы

Такие элементы знают множество людей, с их помощью монтируют в основном тонкие трубопроводы, отличаются тем что:

- При производстве используют полистирол – надежный и прочный материал, служащий долго, успешно противостоит внешним воздействиям.

- Изделия могут быть одинарными и двойными, конструкция ускоряет прокладку системы.

- Можно собрать требуемую конструкцию из нескольких элементов для прокладки разных веток (к примеру, трубопроводов с холодной и горячей водой) благодаря пазам на изделиях.

- Специальные клипсы способны удерживать трубы диаметром 15-50 мм.

- Устанавливают с помощью саморезов или дюбелей, что упрощает монтаж.

Зажимы для труб

Похожи на клипсы, у этих изделий есть свои особенности:

- Основное отличие – закрытый крепежный элемент, с его помощью вы фиксируете трубу, а не просто ее защелкиваете. Это увеличивает надежность, что важно на системах, расположенных вертикально.

- Производят 2 вида изделий, в первой саморез удерживает зажим удерживающий трубопровод и фиксирует крепление в стене. Во втором варианте защелкивающаяся часть отделена от самореза и, для демонтажа установленных стальных труб не требуется выкручивать винты.

- Существуют изделия, в которых дюбеля покупаются отдельно, они привлекают своей дешевизной.

Они дают возможность надежно фиксировать проложенный трубопровод.

Скобы

Изготавливают из оцинкованной стали, благодаря этому получаются долговечные изделия. Их применяют в тех местах, где важен срок службы и надежность. Обратите внимание на толщину скобы, толстый металл способен выдержать большие нагрузки:

- Классическая конструкция – выгнутая скоба с двумя лапками, с двух ее сторон сделаны проушины для установки на место. Самое важное – выбрать подходящий диаметр изделий.

Стальная скоба

Стальная скоба- Второй вариант – скоба в виде Р-образного изделия, в нем 2 планки соединяются вместе и имеют одно отверстие для установки изделий. Они хорошо подходят для монтируемых водопроводов, гофр и так далее. Могут зажимать трубы диаметром 10-120 мм.

- Скобы с одной лапкой используются при незначительных нагрузках.

Изделия могут использоваться вместе с резиновой прокладкой для надежной фиксации и снижения возможных вибраций.

Выбор крепления трубопроводов

Проще и дешевле всего закрепить трубы неразборными скобами. Хомуты с установленной в них резиновой прокладкой будут стоить немного дороже, но их удобно ставить и в будущем можно демонтировать требуемую часть трубопровода, к примеру, для замены стальных труб, а после этого заново собрать систему. Кронштейны используют нечасто, в основном при устройстве сложных трубопроводов.

Укладывая стальные конструкции, не забывайте, что когда они наполнены водой, то весят много. Поэтому нужно выбирать приспособления, которые смогут выдержать общую массу магистрали. Важно правильно подобрать элемент, жестко соединяющий его со стеной, это может быть анкер или дюбель. Нужно учитывать общий вес системы и жидкости, перемещающейся по ней, и после этого разделить эту массу на число точек крепления. В результате вы получите вес, воздействующий на один анкер (дюбель).

Хомуты разного размера

Хомуты разного размераНужно принимать в расчет несущие качества материала стен. При монтаже трубопровода из стальных труб на стены из бетона, с надежностью проблем не возникнет. При креплении конструкции на стены сложенные из древесины, газоблока и подобных материалов, с низким усилием на срез или отрыв, придется покупать более мощные крепления. На таком материале желательно делать больше точек крепления системы для надежного крепления.

Советы по монтажу стальных труб

Установку трубопровода проводят, выполняя несколько обязательных правил:

- Вертикальную установку прокладываемой линии выполняют, используя больше крепежных элементов, по сравнению с установкой в горизонтальном положении.

Монтаж трубопровода

Монтаж трубопровода- При монтаже стальных труб небольшой толщины нужно делать больше точек фиксации, чем при установке больших изделий.

- На изгибе в нижней части закрепленной вертикально трубы, на участке где она переходит в горизонтальную, нужно закрепить дополнительный хомут. Недопустимо чтобы деформирующая нагрузка от вертикальной ветки системы, напрямую передавалась «лежаку».

- При установке стояка не превышающей 3м, крепления можно не ставить. Если система получиться длиннее 3 м, то по центру этажа нужно установить крепление.

- Трубы, идущие к отопительным приборам, нужно проводить, устанавливая крепежные элементы через 1,5м.

Выбрать подходящий шаг между отдельными креплениями на горизонтальных участках позволит простая таблица:

Сечение мм | Максимальное расстояние между опорами стальных трубопроводов в метрах | |

| Неизолированные | Изолированные | |

| 15 | 2.5 | 1.5 |

| 20 | 3 | 2 |

| 25 | 3.5 | 2 |

| 32 | 4 | 2.5 |

| 40 | 4.5 | 3 |

| 50 | 5 | 3 |

| 70.8 | 6 | 4 |

| 100 | 6 | 4.5 |

| 125 | 7 | 5 |

| 150 | 8 | 6 |

Эти данные позволят определить необходимое расстояние между отдельными крепежными элементами для труб разного диаметра.

Любые системы должны монтироваться с учетом температурного режима. При нагреве воздуха или при высокой температуре теплоносителя, металл неминуемо расширяется, от этого полностью не удастся избавиться, уложив армированные трубы. Сборка отопительной системы лучше выполнять с помощью скользящего соединения или пластиковых кронштейнов.

Требуемое пространство между точками опоры по данным СНИП

Подходящее расстояние между точками опоры трубопровода является важной характеристикой для эксплуатации системы. Точки, где установлены крепления, дают возможность равномерно распределить имеющуюся нагрузку, максимально снизить возможное напряжение. При прокладке тепломагистралей, удачно распределить температурную нагрузку.

Характеристики, приведенные в таблицах СНиП, содержат требования по допустимому свободному пространству между неподвижными опорами, с учетом предназначения системы. Эти данные обязательно есть в таблицах, которые существенно упрощают расчет системы. Не забывайте, что в таблице находятся не рекомендуемые данные, а конкретное расстояние соответствующие СНиП, на каком расстоянии, каких креплений и сколько должно быть установлено.

Данные СНИП

Данные СНИПВыбор подходящих держателей прямо зависит от особенностей монтируемой системы и уровня будущей нагрузки на используемые элементы. Свободное расположение трубопровода требуется там, где возможен эффект расширения под воздействием высокой температуры. Подходящие крепления позволяют расширяющимся элементам свободно перемещаться при нагреве, но хорошо удерживать систему на поверхности стены.

znatoktepla.ru

Монтаж стальных труб отопления и водопровода своими руками: видео инструкция

Сталь – прекрасный и распространенный материал, в частности в качестве изделий для построения систем водоснабжения и отопления. И пусть сейчас появляется все больше новых материалов, дарящих повышенные эксплуатационных характеристики и простоту монтажа, стальные изделия остаются очень востребованными.

Стальные отопительные трубы

И пусть есть мнение, что такие детали имеют не очень большой срок службы, трубы, установленные еще во времена Союза, уверенно служат во многих домах, опровергая такое суждение.

Поэтому рассмотрим этот материал для труб отопления и водоснабжения, учитывая особенности монтажа.

Стальные отопительные трубы

Сталь широко используется для отопления уже давно. Они особенны тем, что могут выдержать значительные нагрузки при давлении и воздействии внешних факторов. При этом важно и то, что стоят они недорого.

При этом через металлические изделия можно пропускать жидкость, температура которой превышает сто градусов. Если же они замерзнут, то отогреть их нельзя даже открытым пламенем.

Конечно, не лишен этот материал и недостатков:

- Средний срок службы (в зависимости от условий эксплуатации) – пятнадцать лет.

Коррозия труб

- Нестойкий к коррозии.

- Нужна дополнительная теплоизоляция.

- Сложность придания нужной геометрической фигуры и установки.

В некоторых случаях имеет смысл исправить определенные недостатки, если это имеет значение. К примеру, если от прибора отопления до радиатора расстояние значительное. Теплоизоляция помогает сохранить тепло, сделав систему более эффективной.

В некоторых случаях спасает оцинковка, которая поможет избежать коррозии. Однако в таком случае исключается применение антифриза.

Рассмотрим эти изделия подробнее

Свойства оцинкованных труб

Это стальные трубы, покрытые цинком для стойкости к коррозии. Это позволяет существенно увеличить срок службы системы.

Оцинкованные трубы для систем отопления

Нужно отметить, что покрыть цинком можно не только сталь, а и, скажем, чугун.

Монтаж стальных труб отопления

Соединение таких изделий может быть выполнено двумя способами:

- Скруткой резьбой.

- Сваркой.

И тут нужно отметить, что в каждой методе есть свои тонкости и сложности, поэтому все процессы лучше доверить специалистам, которые умеют это делать.

Схема монтажа труб отопления

Если же монтаж нужно выполнить своими руками, тогда начинать нужно с проведения устройства стояков и укладки изделий. Если установка выполняется в квартире, то зачастую требуется замена этих элементов. Поэтому, если раньше была установлена отопительная система, потребуется лишь выполнить сварку.

В случае с оцинкованной сталью, применяется самозащитная проволока диаметром от 0,8 до 1,2 мм. В некоторых случаях используются электроды диаметром до 3 мм.

Сварка стальных труб выполняется внахлест, если их диаметр составляет до 2,5 см. В противном случае используется метод встык.

При этом большое значение имеет качество сварного шва. В этом основная сложность монтажа таких отопительных деталей. Особенно, если они находятся под давлением.

Сварка начинается с центра, с нижнего участка. Электрод нужно держать перпендикулярно месту сварки. Если шов выполняется в вертикальном положении, электрод должен находиться под углом вверх.

Горизонтальные участки соединяется проще всего.

Сварку нужно выполнять, проваривая металл, однако не прожигая его. Для этого нужно правильно выбрать марку (состав должен быть идентичным основному металлу, а также содержать примеси, которые улучшат характеристики шва), диаметр электрода, а также режим процесса. После окончания сварки шов нужно очистить от шлака.

Зачастую достаточно одного шва для труб, которые применяются в отопительных системах. Хотя можно сделать и два.

Сварка оцинкованных труб выполняется в среде защитных газов, поскольку в противном случае покрытие будет уничтожено, а значит, не будет защиты от коррозии.

Стальные изделия из нержавеющей стали можно соединить резьбовым способом, используя муфты, сгоны, угольники и прочие элементы.

Монтаж водопроводных труб

Первым делом нужно поменять вентиля. Следует отключить и сбросить стояки, открутить старые вентили.

Для обеспечения должной проходимости стояка водопровода в его направлении нужно осуществить прочистку тросиком. Дальше металлической щеткой защищаем резьбу, ее подматываем льном с применением олифы или эмали.

Безусловно, можно использовать и ленту ФУМ. Однако в этом варианте кроется опасность. Если будет малейший обратный ход, соединение будет течь. Приведенный выше способ проверенный и не имеет такого недостатка.

Лента ФУМ

Далее накручиваем вентиль и затягиваем разводным ключом очень аккуратно.

Если водопровод выполняется на несколько комнат, следует убедиться в достаточности диаметра отверстий в стене. Если нужно, их лучше сразу расширить.

Если прокладка водопровода будет выполняться под кафелем, нужно сделать штробы.

Фильтры

Чтобы все приборы, связанные с водопроводом, работали долго и надежно, рекомендуется устанавливать фильтры грубой очистки. Это особенно важно, если в доме есть водонагреватель. Это обязательное требование изготовителей.

Фильтр грубой и тонкой очистки

Подготовка труб и сборка

Полипропилен или металлопластик лучше отрезать по месту. Оцинкованную сталь подготавливать стоит заранее: отрезать и нарезать резьбы.

Соединять можно через обычный тройник или же через коллектор – разводка на отдельные приборы с запорной арматурой.

Варианты установки

Соединять, как уже отмечалось, своими руками можно при помощи сварки или резьбовых соединений.

Для сварки все же лучше обратить к сварщику, а резьбу можно нарезать вручную или же с применением токарного станка (если есть).

Заключение

Стальные трубы – прекрасный распространенный материал для создания систем отопления и водоснабжения. Однако стоит позаботиться о коррозийной стойкости, например, применив оцинкованную сталь.

Это увеличит срок службы, как и качественный монтаж. Если нужно выполнить все своими руками, дополнительно можно посмотреть видео инструкции. Тогда водопровод и отопление будет работать надежно долгие годы.

trubygid.ru

Монтаж стальных труб в срок от 10 дней. Монтаж труб из нержавеющей стали в Москве

Монтаж стальных труб различного диаметра выполняют в процессе строительства, капитального ремонта и реконструкции объектов промышленного и гражданского назначения. Стальные трубы сегодня могут использоваться в строительстве различным способом, но основной сферой их применения является строительство трубопроводов для перемещения веществ, находящихся в жидком или газообразном состоянии.

Таким образом, монтаж трубопроводов из стальных труб ведется с учетом будущего назначения системы и имеет свои особенности в каждом конкретном случае. Монтаж стальных труб это трудоемкий процесс, требующий от исполнителя наличия ресурсов и работников, обладающих определенной классификацией и опытом, сварщиков, монтажников, инженеров.

В частности, стальные трубы используются для строительства:

- Водопроводов;

- Теплотрасс;

- Газопроводов;

- Бензопороводов;

- Мазутопроводов;

- Маслопроводов;

- Крахмалопроводы;

- Клеепроводы;

- Молокопроводы;

- Нефтепроводов и других сооружений.

Компания «Синтез ТМК» специализируется на монтаже стальных труб диаметром от 100 миллиметров, которые активно используются в строительстве систем технологических трубопроводов, отопления, водоснабжения и ливневой канализации. Помимо этого, компания «Синтез ТМК» оказывает услуги по монтажу трубопроводов из нержавеющей стали, которые активно применяется в пищевой, химической, нефтяной, промышленности.

- Сроки выполнения работ от 10 (десяти) рабочих дней.

- Сокращаем расходы на монтаж стальных трубопроводов до 20%.

- Обращайтесь по телефону или направляйте заявку по электронной почте.

Промышленные или технологические трубопроводы отличаются от бытовых использованием различных материалов, а также разницей среды (давление, температура, перемещаемые вещества), в которых работают трубопроводы.

ПРОЕКТИРОВАНИЕ И МОНТАЖ ТРУБОПРОВОДОВ

Монтаж промышленных и технологических трубопроводов начинается с составления проекта на стадии рабочая документация, затем разработка проекта производства работ (ППР), без которого изготовление и монтаж почти невозможны. При работе над данным документом специалисты компании

Также инженеры компании детально изучают поступившие от заказчика паспорта на оборудование, что позволяет впоследствии избежать возникновения проблем при монтаже технологического оборудования и трубопроводов. Уже на этом этапе, с учетом давления и температуры будущего трубопровода, рассчитываются тепловые удлинения и предусматриваются компенсирующие мероприятия, которые позволят системе исправно функционировать.

При проектировании и монтаже мы учитываем особенности рабочей среды будущих трубопроводов, что гарантирует их долгую службу без поломок.

ИЗГОТОВЛЕНИЕ ТЕХНОЛОГИЧЕСКИХ ТРУБОПРОВОДОВ

После составления ППР и его согласования, специалисты компании приступают к непосредственному монтажу трубопровода. Сами детали (трубы, задвижки, фланцы, крепежи) доставляются на площадку в готовом виде, а на месте осуществляются такие работы, как резка стальной трубы, сварочные работы, крупно узловая сборка. Во время установки системы используются уже готовые отводы по 45 или 90 градусов. При установке горизонтальных трубопроводов учитывается наличие уклонов, благодаря которым можно будет из системы полностью выводить жидкость или конденсат, для этого в разных концах конструкции устанавливаются манометры и спусковые краны.

- Земляные работы при монтаже наружных трубопроводов;

- Установка и монтаж стальных и нержавеющих труб;

- Установка монтаж запорной арматуры и предохранительных клапанов;

- Установка и монтаж фасонных частей в местах соединений;

- Проведение сварочных работ;

- Установка отводов к оборудованию;

- Проведение антикоррозийной обработки;

- Подключение трубопровода к инженерным сетям;

- Монтаж смежного с трубопроводом оборудования;

- Монтаж подвижных и неподвижных опор;

- Изготовление и монтаж компенсаторов;

- Настройка опорно-подвесной системы трубопроводов;

- Проведение испытаний.

Установка технологических трубопроводов производится в соответствии с требованиями СНиП, СП, ПБ, ВСН, ГОСТ и других нормативных документов.

Как правило, работы по проектированию и монтажу трубопроводов проводятся во время строительных работ на объекте, а расценки на монтаж стальных труб определяются совокупностью необходимых работ, а также сложностью проводимой работы. Цена всегда рассчитывается индивидуально. Также при монтаже трубопроводов часто используются готовые схемы, что позволяет выполнить работы быстрее.

ПРОВЕДЕНИЕ ИСПЫТАНИЙ

После того, как трубопровод подключается к оборудованию, монтажная организация проводит испытания. Система запускается с показателями давления 1,5 от рабочего показателя, что позволяет выявить возможные утечки и иные проблемы. Если в процессе испытаний все работает штатно, уровень давления не изменился со временем, подписывается акт приемки испытаний. Часто организации по монтажу и ремонту трубопроводов пренебрегают проведением испытаний, что может привести к непредвиденным ситуациям и даже к трагедии.

Компания «Синтез ТМК» обладает огромным опытом работ по монтажу стальных труб, наши специалисты имеют все необходимые документы, подтверждающие их высокую квалификацию, а качество услуг мы подтверждаем, предоставляя установленную законом гарантию на все выполненные работы.

НОРМАТИВНЫЕ ДОКУМЕНТЫ

- СНиП 3.05.04-85 «Монтаж трубопроводов»

- СНиП 3.05.01-85 «Внутренние санитарно-технические системы»

- ПБ 10-573-03 Правила устройства и безопасной эксплуатации трубопроводов пара и горячей воды

- ПБ 03-585-03 Правила устройства и безопасной эксплуатации технологических трубопроводов

- ВСН 005-88 «Строительство стальных трубопроводов. Технология и организация»

- ВСН 2-149-82 «Инструкция по производству работ при сооружении магистральных стальных трубопроводов»

- ГОСТ 14911-82 «Детали стальных трубопроводов. Опоры подвижные. Типы и основные размеры»

- ГОСТ 16127-70 «Детали стальных трубопроводов. Подвески. Типы и основные размеры»

- ГОСТ 22130-86 «Детали стальных трубопроводов. Опоры подвижные и подвески. Технические условия»

- ГОСТ 16037-80 «Соединения сварные стальных трубопроводов. Основные типы, конструктивные элементы и размеры»

- СНиП 2.04.12-86 «Расчет на прочность стальных трубопроводов»

- СНиП I-Д.4-62 «Магистральные стальные трубопроводы. Материалы и изделия»

Поделиться:

sinteztmk.ru

Технология монтажа стальных трубопроводов

Технология монтажа стальных трубопроводов

Монтаж технологических трубопроводов следует выполнять в соответствии со строительными нормами и правилами (СНиП Ш-Г.9—62), в которых указаны основные положения производства и приемки работ по монтажу постоянных технологических трубопроводов из углеродистых и легированных сталей, цветных металлов и сплавов, чугуна, пластических масс и стекла, работающих при абсолютном давлении от 35

Объем работ по их монтажу составляет обычно около 50% общего объема монтажных работ. Прокладка большинства трубопроводов ведется в стесненных условиях, на различной высоте в многоэтажных зданиях и на открытых площадках, эстакадах, в лотках, туннелях. Внутрицеховые технологические трубопроводы отличаются большим количеством применяемых типоразмеров, деталей трубопроводов, запорно-регулирующей арматуры, средств крепления (табл. 18).

| Таблица 18 | ||

| Примерное количество деталей и запорно-регулирующей арматуры, входящих в состав внутрицеховых технологических трубопроводов | ||

| Наименование | % к весу труб | Количество, шт., на 100 м трубопровода |

| Фланцы | 5,47 | 25 |

| Отводы | 3,72 | 23 |

| Тройники | 1,84 | 8 |

| Переходы | 0,34 | 0,6 |

| Заглушки | 0,15 | 0,3 |

| Опоры и подвески | 2,41 | 12 |

| Запорно-регулирующая арматура | 27 | 10 |

Так, например, чтобы укомплектовать внутрицеховой технологический трубопровод, необходимо добавить до 42% от веса труб различных деталей трубопроводов и арматуры. Сложная конфигурация таких трубопроводов вызывает большое количество соединений труб, деталей и арматуры между собой. На каждые 100 м протяженности трубопровода в среднем приходится выполнять до 80 сварных стыков.

Применение при монтаже готовых узлов, элементов и секций, централизованно изготовленных с применением заводских деталей в трубозаготовительных цехах, позволяет в значительной степени упростить технологию и организацию монтажа трубопроводов и превратить строительно-монтажную площадку в сборочную. Это в 5—6 раз снижает объем сварочных работ, выполняемых ранее непосредственно на монтажной площадке. При этом сроки монтажа трубопроводов сокращаются в 3—4 раза (учитывая, что их изготовляют параллельно с ведением строительных работ). При надлежащей организации работ узлы трубопроводов уже должны быть изготовлены в цехах и в готовом виде поступать на строительную площадку для монтажа к моменту готовности строительной части объекта. До начала монтажа трубопроводов должны быть выполнены следующие подготовительные работы:

— детально изучены проект и ППР инженерно-техническими работниками (мастером, производителем работ, бригадиром) и согласованы с соответствующими организациями все неясные вопросы;

— приняты узлы, элементы и детали трубопроводов, арматура, не входящая в узлы, опоры и подвески; проверено их соответствие требованиям проекта или техническим условиям;

— проверена степень строительной готовности зданий, сооружений и конструкций под монтаж, и составлены соответствующие акты. Особое внимание должно быть обращено на соблюдение проектных отметок мест крепления трубопроводов;

— принято оборудование под монтаж трубопроводов: проверены правильность установки аппаратов и оборудования и соответствие чертежам, расположение, тип и размеры присоединительных штуцеров на оборудовании. Все отступления от проекта должны быть зафиксированы в акте;

— укомплектованы линии трубопроводов узлами, элементами и деталями, арматурой, вспомогательными материалами; линии трубопроводов должны быть доставлены к месту монтажа;

— устроены и подготовлены: площадки для укрупнительной сборки, подмости и приспособления при работе на высоте; подведена электроэнергия для питания сварочных постов, электроинструментов, электролебедок и освещения отдельных мест монтажа;

— укомплектованы специализированные рабочие бригады и обеспечены необходимыми инструментами, приспособлениями и монтажными механизмами;

— выданы бригадам наряды на предстоящие объемы работ;

— обеспечены необходимые условия работы в соответствии с правилами техники безопасности и охраны труда; проведен инструктаж рабочих.

Технология собственно монтажа стальных трубопроводов включает следующие операции: разбивку трассы трубопровода; установку опор и подвесок; укрупнительную сборку узлов и блоков; укладку, сборку и сварку трубопровода; монтаж компенсаторов, арматуры, дренажных устройств, приборов контроля и автоматики; испытание готовых линий, сдачу их заказчику.

1. Какие подготовительные работы следует выполнить до начала монтажа трубопроводов?

2. В чем заключаются особенности внутренних технологических трубопроводов?

3. Перечислите основные операции, выполняемые при монтаже трубопроводов.

Все материалы раздела «Монтаж трубопроводов» :

● Такелажная оснастка и грузоподъемные механизмы

● Производство такелажных работ

● Монтажный инструмент, применяемый при изготовлении и монтаже трубопроводов

● Технология монтажа стальных трубопроводов

● Разбивка трассы трубопровода

● Установка опор, подвесок и опорных конструкций

● Укрупнительная сборка узлов трубопроводов, монтаж компенсаторов

● Установка арматуры, дренажей, воздушников и приборов контроля

● Врезка трубопроводов в действующие трубопроводы, промывка и продувка трубопровода

● Гидравлическое испытание трубопровода

● Пневматическое испытание трубопровода

● Сдача и приемка трубопроводов в эксплуатацию, организация труда

● Правила техники безопасности при монтаже трубопроводов

● Монтаж внутрицеховых трубопроводов

● Монтаж межцеховых трубопроводов

● Монтаж трубопроводов высокого давления

● Монтаж трубопроводов из легированных сталей, а также с внутренним покрытием

● Монтаж трубопроводов из цветных металлов и чугуна

● Монтаж неметаллических трубопроводов

shkval-antikor.ru

Глава 11. технология монтажа трубопроводов

Глава 11. ТЕХНОЛОГИЯ МОНТАЖА ТРУБОПРОВОДОВ

Монтаж трубопроводов следует выполнять в соответствии с проектом, деталировочными чертежами (КТД), проектом производства работ (ППР) и правилами техники безопасности. Монтаж трубопроводов производят преимущественно готовыми узлами, изготовленными в трубозаготовительных цехах в комплекте с арматурой, а также собираемыми на месте монтажа блоками трубопроводов, с максимальной механизацией монтажных работ. Монтировать трубопроводы «по месту» из отдельных труб и деталей допускается лишь в исключительных случаях.

§ 1. ПОДГОТОВИТЕЛЬНЫЕ РАБОТЫ

Перед началом работ по монтажу трубопроводов бригадир слесарей-монтажников изучает рабочие чертежи, спецификации, ППР и другую техническую документацию по подготавливаемому к монтажу объекту. Получив задание на монтаж, рабочие должны подробно ознакомиться с технической документацией и правилами техники безопасности. При этом они изучают схему прокладки трубопроводов, планы и размеры здания, чертежи обвязок аппаратов и оборудования, крепления трубопроводов и опорных конструкций, спецификации на изделия и арматуру.

До начала монтажа трубопроводов должны быть выполнены следующие подготовительные работы:

проверено соответствие проекту установки опорных конструкций для трубопроводов, установка закладных деталей для крепления трубопроводов, наличие отверстий для трубопроводов в строительных конструкциях, закрепление неподвижных опор отдельно стоящих опорных конструкций и эстакад. Установка и заделка закладных конструкций и отверстий под трубопроводы предусматриваются в строительной части проекта и должны быть выполнены строительной организацией.

приняты по акту от строительных организаций здания, строительные конструкции, эстакады, лотки, траншеи с проверкой их строительной готовности под монтаж трубопроводов и соответствия проекту отметок, к которым привязаны трубопроводы в монтажных чертежах. При приемке траншей должны быть проверены соответствие их размеров и отметок проектным, правильность устройства откосов, соблюдение уклонов, качество постели и состояние креплений. Основания траншей в скальных грунтах должны быть выровнены слоем песка или гравия толщиной не менее 20 см;

проверено соответствие чертежам типов, размеров и расположения штуцеров оборудования, к которым присоединяются трубопроводы, точности его установки в осях и по отметкам. Все отступления от проекта должны быть зафиксированы в журнале производства работ;

организованы площадки для промежуточного складирования н укрупнения узлов трубопроводов. Промежуточное складирование труб, деталей и узлов производят на открытых площадках по каждой линии отдельно и располагают их так, чтобы был обеспечен свободный проход и подъезд к ним для осмотра, проверки маркировки и выполнения погрузочно-разгрузочных работ. При хранении на открытой площадке или в помещениих без деревянного пола все монтажные заготовки независимо от характера их установки укладывают иа деревянные подкладки высотой не менее 200 мм так, чтобы была возможность застропить их при подаче на монтаж. Готовые узлы трубопроводов рекомендуется подавать на объекты в контейнерах, что создает удобство при хранении, виутриплощадоч-ном перемещении н погрузочно-разгрузочных работах. Возле мест хранения заготовок рекомендуется ставить таблички с указанием номера узла и номера линии по проекту;

подготовлены рабочие места, инструмент, монтажные устройства; оборудование сварочных постов; устроены необходимые подмости, рекомендуемые ППР;

приняты в монтаж узлы, секции, трубы, арматура, компенсаторы, опопы, подвески н другие изделия; проверены их комплектность, соответствие требованиям проекта и условиям поставки. Индустриальные методы монтажа предопределяют, что на монтажную площадку поступают с трубозаготовительных цехов узлы, опорные конструкции, опоры и подвески с максимальной степенью заводской готовности и полной комплектности. Комплектность поставки проверяют по спецификациям, упаковочным листам и другим отправочным документам, а состояние — внешним осмотром. При загрузке не допускается сбрасывать трубные заготовки и складировать их навалом.

К началу монтажа трубопроводов санитарно-технических систем нужно проверить выполнение общестроительных работ в зданиях и сооружениях, в том числе принять под монтаж отверстия и борозды для прокладки трубопроводов с соблюдением размеров, приведенных в табл. 61.

При сооружении наружных трубопроводов водоснабжения, канализации, газопроводов и других перед разрытием траншей и котлованов все подземные коммуникации должны быть вскрыты. Коммуникации вскрывают с помощью лопат, без применения ударных инструментов. Места вскрытия ограждают, в ночное время эти места освещают. Действующие коммуникации, пересекающие прокладываемый трубопровод или расположенные параллельно ему на расстоянии, недопустимом по нормам, перекладывают в соответствии с проектом. Прежде чем приступить к монтажу наружных трубопроводов, трасса, проходящая

Таблица 61. Размеры отверстий и борозд для прокладки трубопроводов саннтарио-тех-ннческнх систем, мм

Вид прокладки | |||

Трубопроводные системы | открытая | скрытая | |

ахб | в | г | |

Отопление

Стояк | юохюо | 130 | 130 |

Два стояка | 150ХЮ0 | 200 | 130 |

Подводки к приборам | юохюо | 60 | 60 |

Главный стояк | 200ХЮ0 | 200 | 200 |

Магистрали | 250X300 | — | — |

Водопровод и | канализация | ||

Один водопроводный стояк | юохюо | 130X100 | 130 |

Два водопроводных стояка | 150X100 | 200 | 130 |

Один канализационный стояк | |||

DH 57 мм | 150ХЮ0 | 200 | 130 |

То же, ?>„ 108 мм | 200X200 | 250 | 200 |

Два водопроводных стояка и | |||

один канализационный стояк | |||

www.neftemagnat.ru

Особенности монтажа трубопровода

Блоки и детали трубопроводов заводской поставки и трубы из коррозионно-стойкой стали должны быть плотно закрыты инвентарными заглушками. Применение деревянных пробок не разрешается. Снятие заглушек с торцов блоков труб, арматуры и фасонных деталей производится непосредственно перед сборкой трубопровода.

При сборке укрупненных блоков поверхности трубопроводов предохраняют от ударов и царапин. Переносные козлы, каретки, центровочные приспособления в местах контакта с трубопроводом должны иметь деревянные прокладки или облицовываться коррозионно-стойкой сталью, т. к. не допускается контакт изделий коррозионно-стойкой и углеродистыми сталями.

Опоры и подвески из углеродистой стали в местах контакта с трубопроводом из коррозионно-стойкой стали должны иметь прокладки из коррозионно-стойкой стали толщиной 4-6 мм.

При работе с нержавеющими трубопроводами для транспортировки арматуры, труб и других элементов трубопровода используются капроновые тросы. Допускается применение стальных тросов в брезентовых чехлах.

Арматура должна быть открыта при сварке с элементами трубопровода.

Подготовка элементов трубопроводов под сварку

Подготовка и сборка элементов трубопроводов под сварку должна производиться по производственно-технологической документации,разработанной в соответствии с требованиями и указаниями Правил, ТУ и чертежей.

В ПТД на сборку должны быть указаны:

используемые при сборке приспособления и оборудование;

порядок и последовательность сборки;

способы крепления деталей;

способы сварки, сварочные материалы и режимы сварки при выполнении прихваток и приварке временных технологических креплений;

конструктивные элементы подготовленных кромок свариваемых деталей;

размеры, количество и расположение прихваток;

количество временных технологических креплений, их расположение и размеры швов приварки к изделию;

методы контроля качества сборки;

другие необходимые данные с перечислением всех технологических и контрольных операций.

Подготовка кромок и поверхностей трубопроводов под сварку и наплавку должна выполняться механическим способом(резцом, фрезой или абразивным кругом). Шероховатость поверхности кромок, подготовленных под сварку, должна быть не болееRz80.

Допускаетсявыполнять подготовку кромок:

деталей из углеродистых и кремнемарганцовистых сталей перлитного класса кислородной, воздушно-дуговой или плазменно-дуговой резкой с последующей механической обработкой (шлифованием и т.п.) до удаления следов резки;

деталей из легированных сталей перлитного класса кислородной, воздушно-дуговой или плазменно-дуговой резкой только в качестве предварительной операции с последующим удалением механической обработкой слоя основного металла толщиной не менее 12 мм;

деталей из сталей аустенитного класса плазменно-дуговой или кислородно-флюсовой резкой с последующим удалением механической обработкой слоя металла толщиной не менее 1 мм.

Конструктивные элементы подготовленных кромок свариваемых деталей и швов сварных соединений, способы сварки и условные обозначения сварных соединений регламентируются Правилами и указываются в ПТД(например, см.таблицу 4).

Условное обозначение сварного соединения | Конструкционные элементы | Способ сварки | S=S1, мм | е, мм | g, мм | g1, мм | ||||

Подготовленных кромок свариваемых деталей | Шва сварного соединения | Номи-нальное значение | Предель-ное отклонение | Номи-нальное значение | Предель-ное отклонение | Номи-нальное значение | Предель-ное отклонение | |||

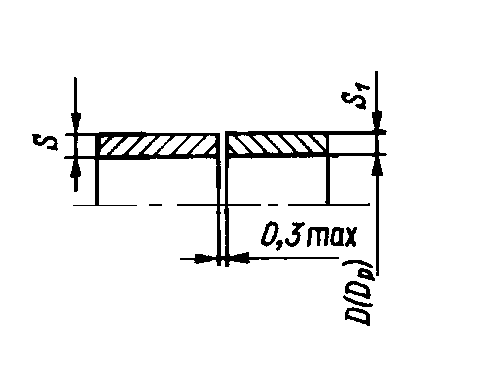

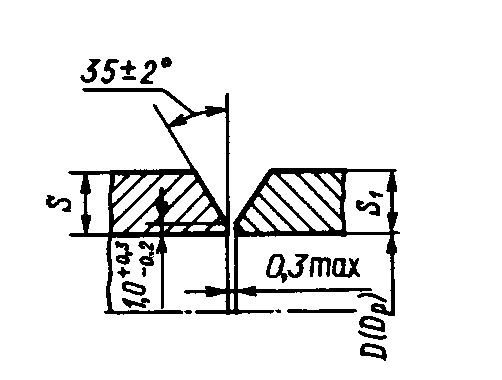

1-21 (С-21) |

|

| 51 | 1,0 | 4 | 2 | 1,0 | +1,0 -0,5 | 0,5 | +1,0 -0,5 |

52 | 1,5 | |||||||||

2,0 | 5 | |||||||||

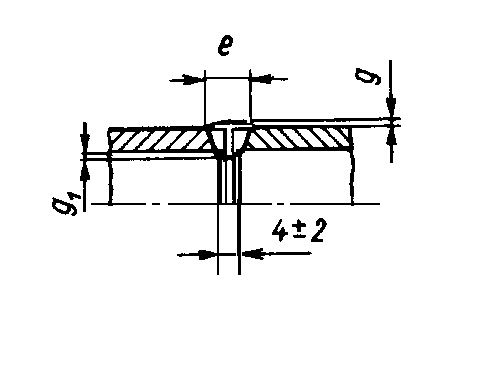

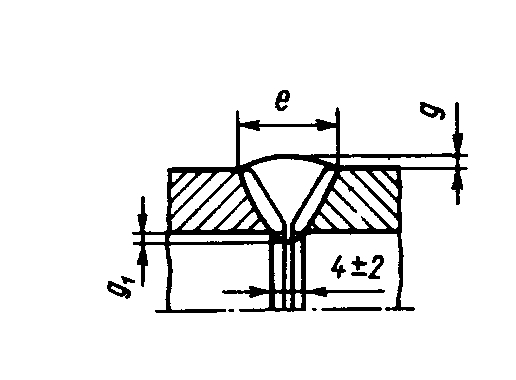

1-22 (С-22) |

|

| 53 | 2,0 | 7 | 2 | 1,5 | +1,0 -0,5 | 0,5 | +1,0 -0,5 |

52 | 2,5 | 9 | 3 | 2,0 | +1,5 -1,0 | |||||

40 | 3,0 | 10 | ||||||||

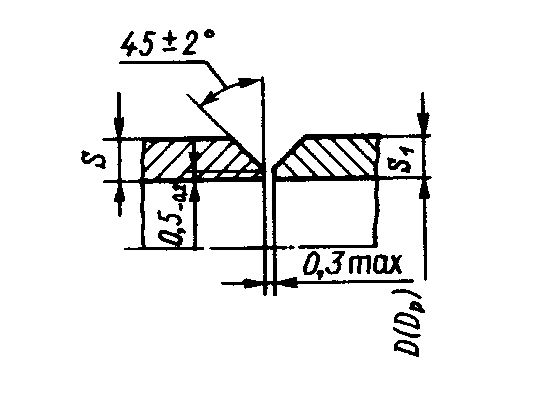

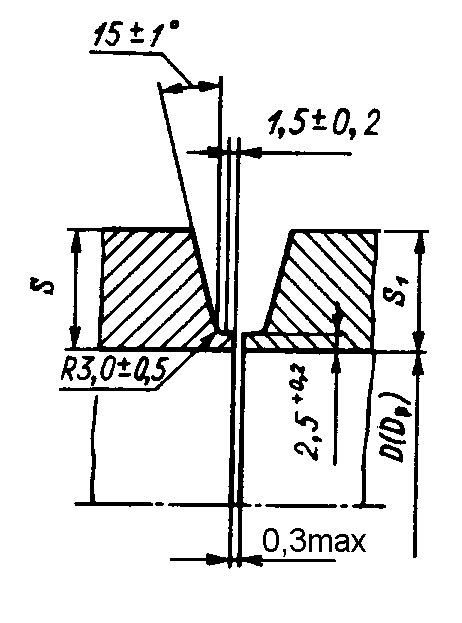

1-23 (С-23) |

|

| 53 | 3,0 | 7 | 2 | 1,5 | +1,5 -0,5 | 0,5 | +1,0 -0,5 |

52 | 4,0 | 9 | 3 | 2,0 | +1,5 -1,0 | |||||

40 | 5,0 | 11 | ||||||||

6,0 | 12 | 1,0 | 1,0 | |||||||

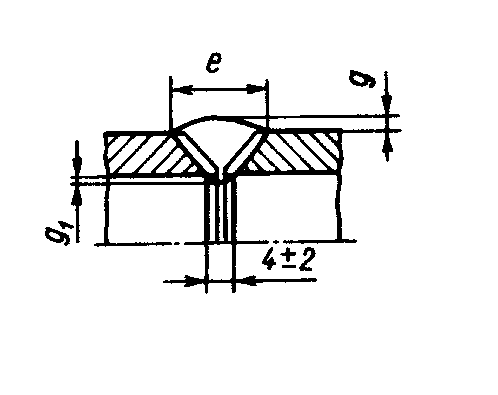

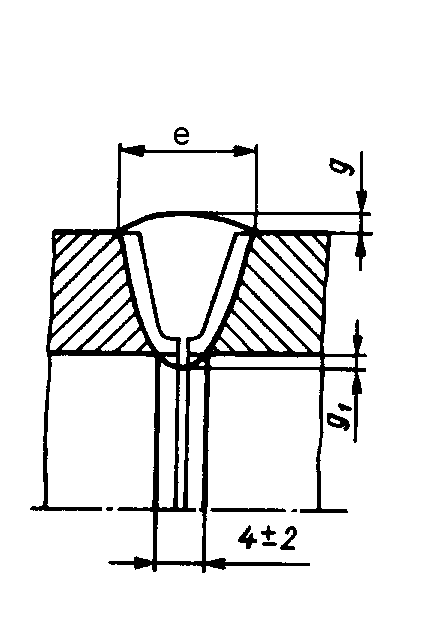

1-25 (С-25) |

|

| 6 | 15 | 4 | 2,0 | +2,0 -1,0 | 1,0 | 1,0 | |

8 | 16 | |||||||||

10 | 18 | |||||||||

12 | 20 | |||||||||

14 | 21 | |||||||||

52 | 16 | 22 | ||||||||

18 | 23 | +2,0 -1,5 | +1,5 -1,0 | |||||||

40 | 20 | 24 | 5 | 2,5 | 1,0 | |||||

22 | 26 | |||||||||

25 | 28 | |||||||||

28 | 30 | |||||||||

30 | 32 | 6 | +2,5 -1,5 | |||||||

При подготовке к выполнению стыковых сварных соединений деталей различной номинальной толщины на деталях большей толщины должен быть выполнен плавный переход (скос) от одного элемента к другому путем постепенного утонения кромок более толстого элемента. Угол наклона поверхности перехода не должен превышать 15°.

Для обеспечения минимального смещения кромок с внутренней стороны соединения рекомендуется выполнять цилиндрическую калибровку (расточку, раздачу) концов труб согласно рис. 8.7.

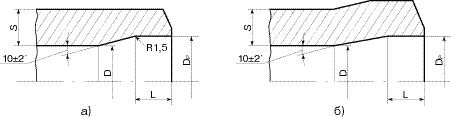

Р исунок

8.7 – Схемы цилиндрической расточки (а)

и калибровки (раздачи) (б) концов

труб под стыковые сварные

соединения с односторонним швом.

исунок

8.7 – Схемы цилиндрической расточки (а)

и калибровки (раздачи) (б) концов

труб под стыковые сварные

соединения с односторонним швом.

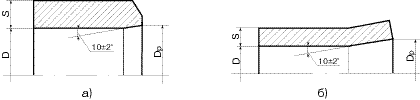

В соответствии с ПТД, согласованной в установленном порядке, для выполнения сварных соединений труб из сталей аустенитного класса допускается коническая раздача (расточка) концов труб согласно рис. 8.8.

Рисунок 8.8 – Схемы конической расточки для соединений на коническом подкладном кольце для труб S свыше 5 мм (а) и калибровки (раздачи) концов труб (патрубков) для S до 5 мм (включительно) (б).

Подготовку кромок труб под сварку выполняют с помощью переносных станков и приспособлений.

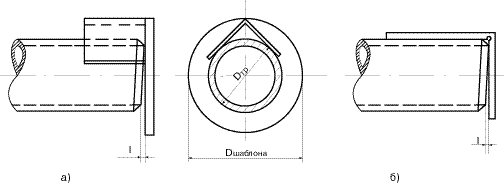

О тклонение

от перпендикулярности плоскости реза

к оси трубы проверяется слесарным

угольником или шаблоном(рис 8.9) и

указывается в ПТД.

тклонение

от перпендикулярности плоскости реза

к оси трубы проверяется слесарным

угольником или шаблоном(рис 8.9) и

указывается в ПТД.

Рисунок 8.9 – Проверка перпендикулярности плоскости реза к оси трубы.

studfile.net