Схема Подключения Задвижки — tokzamer.ru

В нефтегазовой промышленности задвижки с электроприводом устанавливаются на трубопроводах транспортировки продуктов добычи. Это избавляет оператора от близкого контакта с токоведущими частями, что при токах свыше 20 ампер может быть небезопасно.

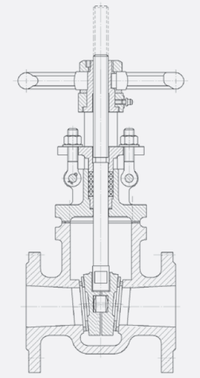

Запорный орган у задвижек выполнен в виде клинового затвора, обоймы которого чаще всего изготавливаются в виде 2 дисков, между ними вставлен распорный элемент.

Достоинства и недостатки арматуры с электроприводом Запорные устройства с электрическим приводом имеют ряд положительных качеств: они устойчивы к воздействию коррозийных процессов; арматура обладает малым гидравлическим сопротивлением; стальные задвижки имеют высокий класс прочности и надежности, а также высокую частоту вращения электропривода; схема подключения требует небольшое количество расходного материала: нужны всего два кабеля; для работы может использоваться колонка ДУ50; шкаф управления приводом отвечает за несанкционированные перепады напряжения; простота в эксплуатации и обслуживании. В верхней части схемы в прямоугольнике показан клеммник на двигателе.

Их используют: в местах, где доступ для ручной регулировки затруднён; на трубопроводах, находящихся в местах, представляющих опасность для здоровья человека; на участках, нуждающихся в автоматическом регулировании.

Для обеспечения работы цепи сигнализации использован полярный принцип образования сигналов.

Светлана Показана даже клемма V2, которая не используется.

Шкаф управления осуществляет контроль входящего электричества и работу затворного устройства.

Тогда рабочим будет насос НЦ2, а резервным насос НЦ1. Для самого небольшого стандартного прибора максимальный момент составляет 60 Н-м, номинальный ток — 1,7 А.

Как читать Элекрические схемы

2.3.3. Электрическая схема управления

Процедуру подключения арматуры необходимо осуществлять, строго придерживаясь инструкции к изделию, ориентиром также должна служить схема трубопроводной магистрали. Для самого небольшого стандартного прибора максимальный момент составляет 60 Н-м, номинальный ток — 1,7 А. Гидравлические пневматические испытания изделия проводятся в составе трубопровода или системы. Схема автоматического режима Отличие автоматического режима управления электроприводом задвижки заключается в отсутствии какого-либо участия оператора.

При подачи напряжения привод Belimo перемещается в одно из крайних положений и при этом взводится возвратная пружина.

Задвижки с электроприводом без специальной защиты не устанавливают во взрывоопасных трубопроводах, помещениях. Автоматизация электропривода задвижки может использоваться не только на крупных промышленных предприятиях и в городских сетях водоснабжения, но и в больших по площади домохозяйствах.

Сигналом для перемещения заглушки может быть состояние насосов, вентиляторов. То есть в кабеле должно быть не меньше семи жил.

Их используют: в местах, где доступ для ручной регулировки затруднён; на трубопроводах, находящихся в местах, представляющих опасность для здоровья человека; на участках, нуждающихся в автоматическом регулировании.

Цепь катушки КМ2 магнитного пускателя разрывается, и электропривод останавливается.

В процессе работы электродвигателя перекрывающий ток жидкости затвор вместе с винтом опускается либо поднимается, осуществляя закрытие или открытие задвижки.

См. также: Видео подключение двухклавишного выключателя

Автоматизация электропривода задвижки

Широкое распространение этой модели электроприводных задвижек обеспечила простота управления механизмом. Для самого небольшого стандартного прибора максимальный момент составляет 60 Н-м, номинальный ток — 1,7 А.

Подобная ситуация чаще всего возникает при неисправности путевых концевиков SQ1 или SQ2: неисправность механизма микровыключателя, а то и просто сваренные контакты.

При достижении этого положения, то есть задвижка в положении «Открыта», контакт выключателя S4 должен замкнуться выставляется соответствующим кулачком в блоке концевых выключателей , ламочка E1, индицирующая открытое положение задвижки начинает гореть.

Они производят однополупериодное выпрямление и полное избирание. Это позволяет обойтись двумя концевыми выключателями, используя их нормальноразомкнутые контакты для включения лампочек положения задвижки.

Колонка с электроприводом. Используются в основном в системах с взрывоопасными жидкостями. Функционирование запорного устройства, приводящегося в действие электрическим приводом, осуществляется в трёх режимах: наладочном; автоматическом; дистанционном.

Технические характеристики

Недостатки Если требуется подключить S1 КБР , то при монтаже блока концевых выключателей на задвижке в кабеле потребуется две дополнительных жилы. Его выходной вал соединен с червячным редуктором, выходная шестерня которого входит в зацепление с винтом на выходе задвижки. Способ подключения задвижки к трубопроводу зависит от материала корпуса.

В это время ротор двигателя начинает вращаться по часовой стрелке, задвижка при этом начинает — закрываться. Устройство механической задвижки Как правило, в электроприводе задвижек используется обычный трехфазный двигатель, мощность и тип которого определяется диаметром трубы …мм, а может и более , на которую устанавливается задвижка: чем больше диаметр трубы, тем выше ее шансы на получение почетного звания водовода.

Предполагалось, что там кроме винтов для подключения ничего больше и нет: как обычно прикрутили три провода, и дело сделано. Дополнительную герметизацию обеспечивают уплотнители. Клиновая задвижка с электроприводом Шкаф управления создает предельно точные сигналы для корректной работы арматуры. Электрическая схема управления циркуляционными насосами Циркуляционные насосы устанавливают в ЦТП для горячего водоснабжения. Практически все они механизированы, управляются простым нажатием кнопок, либо от контроллера системы автоматизации водопровода.

Схема функционирования

Схема пропорционального исполнительного механизма представлена па рис.

Более полная информацию на электроприводы типа АUMA представлена в технической документации. Для этого предусмотрен кнопочный пульт. Автор статьи.

Исполнительные механизмы с электродвигателем бывают однооборотные и многооборотные, позиционные и пропорциональные. Как можно подключить концевые размыкатели чтобы останавливалась платформа в крайних положениях автоматически приводимая в движение трёхфазным двигателем через червячный редуктор. Запорное устройство оснащено шибером.

Для обеспечения того или иного направления тока на пульте управления и на объекте устанавливают по два полупроводниковых диода. Наибольшее практическое применение получили клинкетные задвижки, которые перекрывают поток жидкости в трубе с помощью плоского затвора, входящего в этот поток перпендикулярно течению жидкости.

Links to Important Stuff

Так, чтобы при замкнутой основной группе контактов линия, которая идет на соленоид соседнего прибора, была разомкнута. Принцип работы и устройство Представленное оборудование работает в разной рабочей среде вода, пар, масло нефть и т.

А кто будет переставлять эти перемычки при управлении задвижкой? Питание к схеме подводится по продам L и N что обозначает соответственно фазный и нулевой провод.

Примечание к схеме управления задвижкой

Ручное управление производится при помощи ручного привода. Данная документация находиться в архиве, со схемой управления задвижкой. Сама задвижка, конечно, находится в колодце, на рисунке показан только двигатель в сборе с редуктором.

Плоская заглушка перекрывает поток перпендикулярно, как бы вбивается клин. Одна токоснимающая щетка коллектора подключается к обмотке статора, а питающее напряжение подается на другую щетку и второй вывод статорной обмотки. Стальная клиновая задвижка 30снж монтируется на трубопровод посредством фланцевого способа соединения. Поток перекрывается после опускания дисков в специальные углубления. Замыкается цепь электродвигателя через 3 силовых контакта ПО3 и происходит его включение, задвижка перемещается вверх.

tokzamer.ru

Задвижка — Википедия

Клиновая задвижка из нержавеющей стали

Аккуратная теплоизоляция на защелках, специальный колпак на выдвижном шпинделе, цепь, фиксирующая запорный орган, для исключения воздействия посторонних лиц.

Клиновая задвижка из нержавеющей стали

Аккуратная теплоизоляция на защелках, специальный колпак на выдвижном шпинделе, цепь, фиксирующая запорный орган, для исключения воздействия посторонних лиц.Задви́жка — трубопроводная арматура, в которой запирающий или регулирующий элемент перемещается перпендикулярно оси потока рабочей среды[1]. Задвижки — очень распространённый тип запорной арматуры. Они широко применяются практически на любых технологических и транспортных трубопроводах диаметрами от 15 до 2000 миллиметров в системах жилищно-коммунального хозяйства, газо- и водоснабжения, нефтепроводах, объектах энергетики и многих других при рабочих давлениях до 25 МПа и температурах до 565 °C[2].

Широкое распространение задвижек объясняется рядом достоинств этих устройств, среди которых:

Последнее качество делает задвижки особенно ценными для использования в магистральных трубопроводах, для которых характерно постоянное высокоскоростное движение среды.

К недостаткам задвижек можно отнести:

- большую строительную высоту (особенно для задвижек с выдвижным шпинделем, что обусловлено тем, что ход затвора для полного открытия должен составить не менее одного диаметра прохода;

- значительное время открытия и закрытия;

- изнашивание уплотнительных поверхностей в корпусе и в затворе, сложность их ремонта в процессе эксплуатации.

За редким исключением задвижки не предназначены для регулирования расхода среды, они используются преимущественно в качестве запорной арматуры — запирающий элемент в процессе эксплуатации находится в крайних положениях «открыто» или «закрыто».

Задвижки обычно изготовляются полнопроходными, то есть диаметр проходного отверстия арматуры примерно соответствует диаметру трубопровода, на который она устанавливается. Однако в некоторых случаях для уменьшения крутящих моментов, необходимых для управления арматурой, и снижения износа уплотнительных поверхностей, применяются суженные задвижки. Некоторое увеличение гидросопротивления при этом практически не влияет на работу системы, нежелательна установка таких задвижек лишь на магистральных трубопроводах больших диаметров[3].

Наиболее распространено управление задвижкой с помощью штурвала (вручную), также задвижки могут оснащаться электроприводами, гидроприводами и, в редких случаях, пневмоприводами. На задвижках большого диаметра с ручным управлением, как правило, устанавливают редуктор для уменьшения усилий открытия-закрытия.

По характеру движения шпинделя различаются задвижки с выдвижным или невыдвижным (вращаемым) шпинделем. В первом случае при открытии и закрытии задвижки шпиндель совершает поступательное или вращательно-поступательное движение, во втором — только вращательное.[4]

Основные различия задвижек — в конструкции запорного органа, по этому признаку задвижки различаются на клиновые, параллельные, шиберные и шланговые[3].

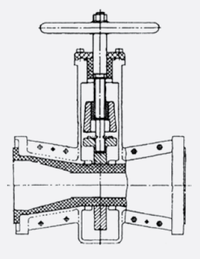

В общем виде конструкция задвижки состоит из корпуса и крышки, образующих полость, в которой находится рабочая среда под давлением и внутри которой помещен затвор (на чертеже справа он клиновой). Корпус имеет два конца для присоединения задвижки к трубопроводу (применяются присоединительные концы фланцевые, муфтовые и под приварку). Внутри корпуса расположены, как правило два седла, параллельно или под углом друг к другу (как на рисунке), к их уплотнительным поверхностям в положении «закрыто» прижимаются уплотнительные поверхности затвора. Затвор перемещается в плоскости, перпендикулярной оси прохода среды через корпус, при помощи шпинделя или штока. Шпиндель с ходовой гайкой образует резьбовую пару, которая при вращении одного из этих элементов обеспечивает перемещение затвора в нужном направлении. Такое решение (см. поясняющий чертёж) наиболее распространено и применяется при управлении вручную или электроприводом. При использовании гидро- или пневмопривода шток совершает вместе с затвором только поступательное движение. Шпиндель одним концом внутри корпуса соединён с затвором, а другим — проходит через крышку и сальник (который в основном применяется в качестве уплотнительного устройства в задвижках) для соединения с элементом управления задвижкой (в данном случае штурвалом)[3].

Заклинившую задвижку нелегко открыть даже опытным морякам.Клиновые задвижки[править | править код]

В клиновых задвижках сёдла в корпусе расположены под небольшим углом друг к другу, а затвор представляет собой устройство в виде клина — жёсткого, упругого или двухдискового, который в положении «закрыто» плотно входит в пространство между сёдлами (см. поясняющий чертёж, клин находится в нижнем положении, между сёдлами). В зависимости от условий эксплуатации выбирается тот или иной вид клина.

Жёсткий клин[править | править код]

Жёсткий клин обеспечивает надежную герметичность запорного органа, но для этого требуется повышенная точность обработки для совпадения угла клина с углом между сёдлами корпуса. Недостаток жёсткого клина — опасность заклинивания затвора и невозможность или трудность открытия задвижки в результате колебаний температур рабочей среды, износа или коррозии уплотнительных поверхностей.

Двухдисковый клин[править | править код]

Такой клин образуется двумя дисками, расположенными под углом к друг другу и жёстко скрепленными между собой. В нём диски имеют возможность самоустановки относительно сёдел корпуса, поэтому некоторые погрешности, допускаемые при изготовлении сёдел корпуса, не влияют на герметичность в положении «закрыто». Двухдисковый клиновой затвор существенно снижает возможность заклинивания, которое свойственно жёсткому клину, и, несмотря на некоторое усложнение конструкции, имеет ряд других достоинств — малый износ уплотнительных поверхностей, высокая герметичность запорного органа, меньшее усилие, необходимое для закрытия.

Клиновые двухдисковые задвижки, входящие в судовую арматуру называют также клинкетными.

Упругий клин[править | править код]

Это модификация двухдискового клина, диски которого связаны между собой упругим элементом, способным изгибаться, обеспечивая плотный контакт между уплотнительными поверхностями в положении «закрыто». В этом затворе снижены возможности самоустановки дисков по сравнению с двухдисковыми, хотя и сохраняется способность компенсировать некоторые деформации корпуса от нагрузок трубопровода и колебаний температур. Достоинства упругого клина — не требуется трудоёмкая пригонка затвора по корпусу (как для жёсткого клина) и конструкция более простая, чем у двухдискового. Таким образом, упругий клин в определённой степени сглаживает недостатки и сочетает достоинства двух других видов клиновых затворов[3].

Параллельные задвижки[править | править код]

В параллельных задвижках уплотнительные поверхности двух сёдел в корпусе расположены параллельно друг другу. Затвор состоит из двух дисков, которые в положении «закрыто» при помощи специального клинового грибка прижимаются к сёдлам, перекрывая проход рабочей среде через корпус.

Шиберная задвижка[править | править код]

Является однодисковой разновидностью параллельной задвижки, в которой затвор называется шиберным односторонним. Такие задвижки применяются в тех случаях, когда допускается одностороннее направление потока рабочей среды и не требуется высокая герметичность запорного органа. Они предназначены для установки в качестве запорных устройств на трубопроводах, транспортирующих канализационные стоки, шламы, пульпы и другие, загрязнённые механическими примесями среды. Иногда затвор выполняется ножевым для разрушения частиц в рабочей среде, в этом случае задвижки называются шиберными ножевыми.

Чертёж шланговой задвижки в разрезе.

Чертёж шланговой задвижки в разрезе.Шланговая задвижка[править | править код]

Задвижки с таким запорным органом принципиально отличаются от других конструкций[5]. Корпус не имеет сёдел, а затвор — уплотнительных поверхностей. Проход среды ведётся через эластичный шланг (патрубок), вставленный в корпус и полностью изолирующий металлические детали конструкции от рабочей среды. Для перекрытия прохода шланг полностью пережимается под воздействием шпинделя (штока), поэтому такие устройства называются шланговыми, задвижками их назвали потому, что шпиндель для управления арматурой перемещается перпендикулярно к оси прохода среды, то есть работает по принципу задвижки.

Шланговые задвижки предназначены для трубопроводов, транспортирующих вязкие, пульпообразные и другие подобные среды, а также слабоагрессивные и агрессивные жидкости. Шланги изготавливают из различных марок резин, которые обеспечивают работу задвижек при давлениях до 1,6 МПа и температурах до 110 °C[3].

Большое значение для работы и области применения задвижек имеет расположение ходового узла — резьбового соединения шпиндель-гайка. Он может быть расположен внутри задвижки в рабочей среде или вне полости корпуса.

Задвижки с выдвижным шпинделем применяют если нужно быть уверенным в надёжности арматуры. Эта задвижка является конструкцией с невыдвижным шпинделем.

Эта задвижка является конструкцией с невыдвижным шпинделем.Задвижка с выдвижным шпинделем[править | править код]

В такой конструкции резьба шпинделя и ходовая гайка расположены снаружи корпуса арматуры. Шпиндель нижним концом соединён с затвором и при вращении ходовой гайки для открытия задвижки совершает вместе с затвором только поступательное перемещение, при этом верхний конец шпинделя выдвигается на величину хода затвора. Для возможности перемещения шпинделя ходовая гайка поднята над верхней частью крышки (то есть над сальником) примерно на величину хода затвора в конструкции, которую называют бугельным узлом.

Достоинствами такой конструкции являются отсутствие вредного воздействия рабочей среды на ходовой узел и свободный доступ для его технического обслуживания, а следовательно меньший износ сальникового уплотнения и более высокая надёжность резьбовой пары и сальника.

Недостатком таких задвижек является увеличение строительной высоты и массы за счёт выхода шпинделя из крышки не менее, чем на диаметр прохода и необходимость по этой причине при монтаже оставлять свободное место для выхода шпинделя.

Задвижка с невыдвижным шпинделем[править | править код]

В этом случае ходовая резьба находится внутри полости задвижки и при открывании шпиндель не выдвигается из крышки, сохраняя своё первоначальное положение по высоте. Ходовая гайка в этих задвижках соединена с клином и при вращении шпинделя для открытия прохода как бы наворачивается на него, увлекая за собой клин.

В задвижках с невыдвижным шпинделем ходовой узел погружён в рабочую среду и поэтому подвержен действию коррозии и абразивных частиц в рабочей среде, к нему закрыт доступ и отсутствует возможность технического обслуживания во время эксплуатации, что приводит к снижению надёжности работы ходового и сальникового узлов.

В связи с этим такие задвижки имеют ограниченное применение — для трубопроводов, транспортирующих минеральные масла, нефть, воду, не засорённую твёрдыми примесями и не имеющими коррозионных свойств. Поскольку в задвижках с невыдвижным шпинделем затруднены наблюдение и уход за ходовым узлом, они не рекомендуются для ответственных объектов.

Достоинством такой конструкции является меньшая строительная высота, что делает целесообразным их применение для подземных коммуникаций, колодцев, нефтяных скважин и т.д[6].

Уплотнительные поверхности задвижек изготавливаются без колец, с кольцами из латуни, фторопласта, с наплавкой из коррозионностойкой стали, из резины (в клиновых задвижках ей может покрываться клин, а в шланговых из неё изготавливается пережимной шланг).

Задвижки с корпусами из чугуна и алюминиевого сплава выполняются при помощи литья. Этим же способом изготавливаются и стальные задвижки, но некоторые из них, а также задвижки из титановых сплавов изготавливаются методом сварки заготовок, полученных штамповкой из листового проката. Такие задвижки называют штампосварными. По своим характеристикам, эксплуатационным и прочностным, они не уступают литым задвижкам, а наоборот, детали корпусов и крышек таких задвижек изготавливаются из материала более прочного и тщательно проконтролированного, качество которого выше, чем литьё. При этом технология сварки и методы контроля сварных соединений обеспечивают высокое качество корпусных деталей, позволяющее применять такие задвижки на ответственных объектах, включая атомную энергетику.[3][6]

- ↑ ГОСТ Р 52720-2007. Арматура трубопроводная. Термины и определения.

- ↑ ГОСТ 9698-86. Задвижки. Основные параметры.

- ↑ 1 2 3 4 5 6 Поговорим об арматуре. Р. Ф. Усватов-Усыскин — М.: Vitex, 2005.

- ↑ Трубопроводная арматура. Справочное пособие. Д. Ф. Гуревич — Л.: Машиностроение, 1981.

- ↑ По этой причине ранее часто именовались шланговыми клапанами или шланговыми затворами, но по современной классификации, в соответствии с принципом действия, их именуют задвижками

- ↑ 1 2 Арматура промышленная общего и специального назначения. Справочник. А. И. Гошко — М.: Мелго, 2007.

ru.wikipedia.org

Как осуществляется управление задвижкой, с примером схемы

Ниже представляется автоматическое управление задвижкой. Задвижка — это элемент запорной арматуры, главная задача которой является открытие или закрытие затворного механизма:

Всем известно, что посредством задвижки перекрывается движение воды, нефтепродуктов, сыпучих материалов, газа и химических растворов в трубопроводах. В зависимости от конструкции, различают 3 вида задвижек: клиновые, клинкерные и фланцевые задвижки. Приводы для управления задвижкой отличаются в зависимости от среды управляющего органом и делятся на гидравлические, пневматические и электрические приводы. Задвижки с электрическим приводом нашли наибольшее применение ввиду своей простоты подключения.

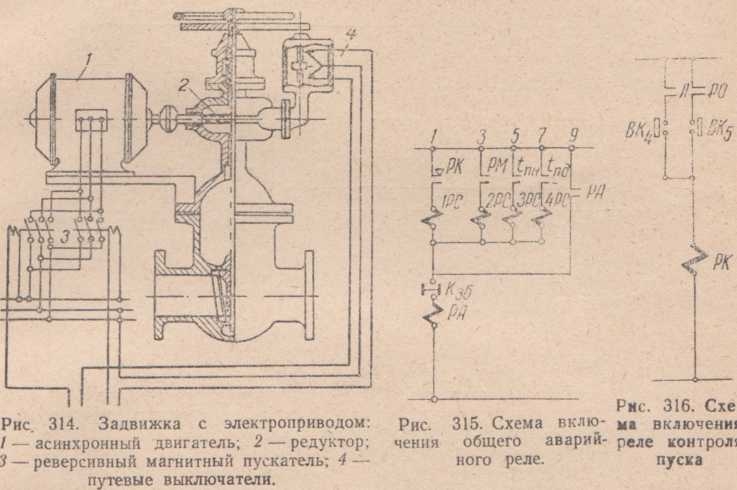

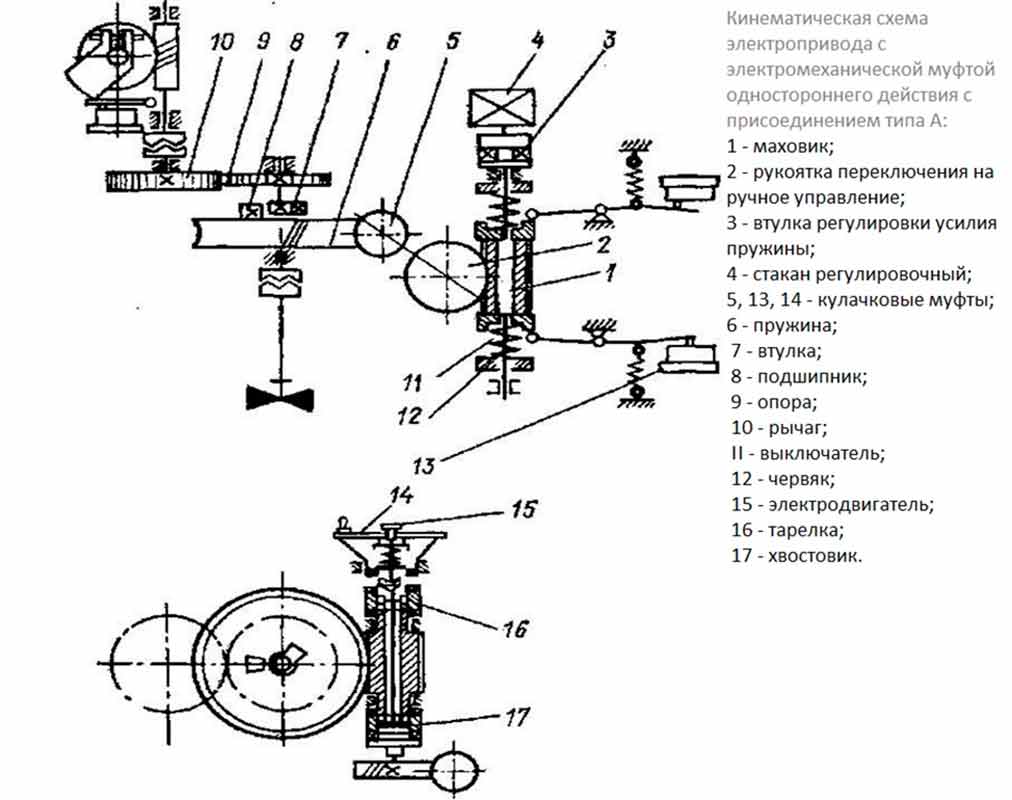

Кинематическая схема управления задвижкой.

Управление задвижкой осуществляется дистанционно через электрические приводы, которые преобразуют вращение вала двигателя на поступательное движение запорного механизма. Наиболее актуально подобное управление на трубопроводах большого диаметра и применяется в нефтяной и газовой отрасли.

Обратить внимание. Редукторы являются основным передаточным элементом движения от двигателя на винт задвижки.

Редукторы червячные марки РМО и РММ предназначены для управления полно оборотной запорной арматурой. Они уменьшают входное усилие и снижают обороты электродвигателя до необходимых значений. Имеют расширенный спектр посадочных соединений и могут монтироваться с двигателем в любом положении.

При работе двигателя (15) от червячной шестерни происходит вращение червяка (12) вместе с винтом: меняются обороты и, соответственно, открывается или закрывается запорный механизм. Одновременно с вращением червяка команда передается через кулачковые муфты (13) на микровыключатели (11), которые запускают и останавливают двигатель.

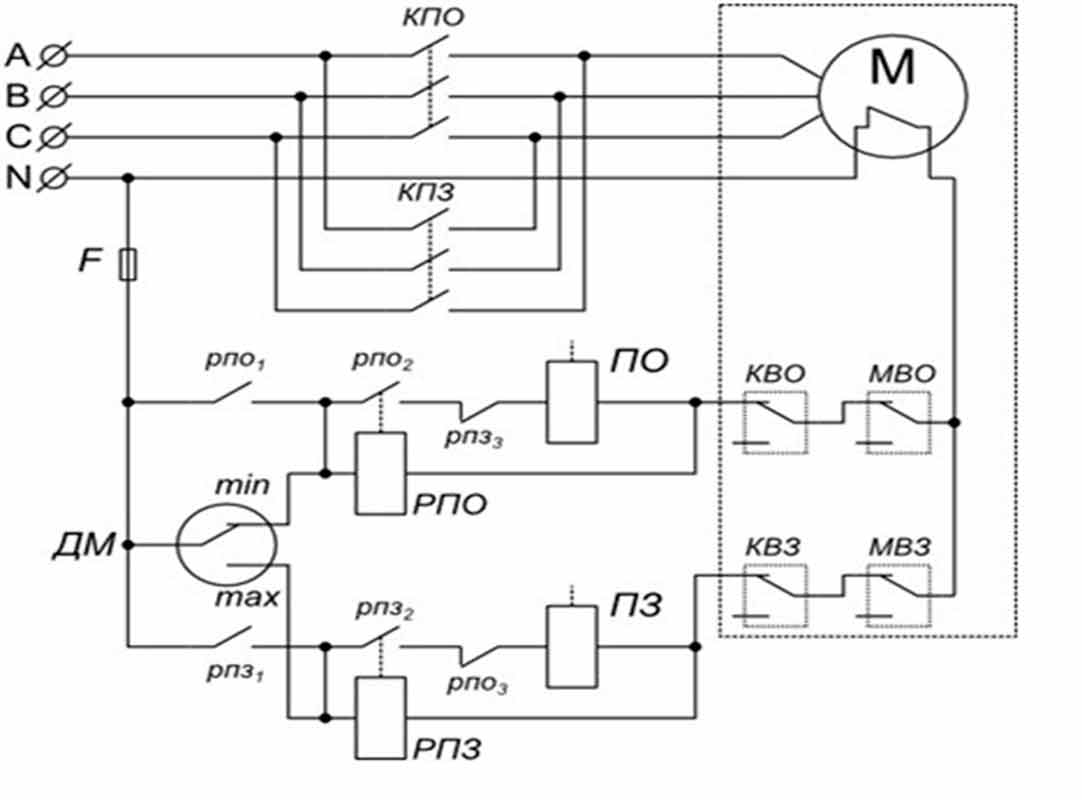

Электрическая схема управления

Во время открытия запорного механизма, происходит поворот кулачков, и они переключают контакты выключателя КВО. Во время закрытия запорного механизма команда через кулачки передается на микровыключатель КВЗ

Электрической схемой предусмотрено три вида управления: дистанционное, ручное и автоматическое управление.

Дистанционная схема срабатывания задвижки

Путевое (дистанционное) управление подразумевает собой команды с пульта, поданные оператором с определенного расстояния. Чтобы производить манипуляции с кнопками на пульте, нужно предварительно установить переключатели в режим дистанции.

Для чего нужно включить автомат 1ПУ в состояние «дистанционный», переключатель 2ВБ в состояние «включить», а выключатель 1ВБ в положение «выключить». Включается пульт управления тумблером В. Для открывания задвижки диспетчеру нужно включить тумблер 1КУ, соответственно, срабатывает реле 1РП, затем включается пускатель ПО. Запускается электродвигатель и открывается запорный механизм задвижки.

При поднятии затвора до конечного положения, включается микровыключатель КВО, подается команда на пускатель ПО, и двигатель выключается. В это же время замыкается контакт КВО2, дающий команду на лампу сигнализации ЛО диспетчеру. Закрытие затвора происходит аналогично представленной схеме, только от тумблера 2КУ.

Схема сигнализации

Для эффективного функционирования сигнализации в цепочке применен способ полярности. Он представляется в том, что при использовании диода полупроводников приборы делаются восприимчивыми к движению тока. А это значит, что в одном проводе может протекать ток в разных направлениях. Таким образом, попеременно включая диоды 1Д и 2Д, включается лампочка ЛО, сигнализирующая о том, что задвижка открыта. При полном закрытии задвижки, срабатывают диоды Д3 и Д4, соответственно, загорается лампочка Л3.

Автоматический режим функционирования задвижки.

При таком способе, манипуляции с запорным механизмом задвижки происходят без участия диспетчера. Чтобы добиться такого режима, необходимо тумблер 1ПУ поставить в состояние «автомат», включатель ВК в состояние «включить», а переключатель 1ВБ в состояние «выключить».

При этом режиме все взаимосвязано: расход компонента в трубе, его уровень, давление и в зависимости от этих параметров подается команда на пульт управления и соответственно, затем на задвижку. С контролирующей панели подается команда через замыкание контактов 1РК или 2РК на реле 1РП или 2 РП. Затем пускатели исполняют заданный режим на поднятие или опускание задвижки.

Контроль над приборами, как и в предыдущем случае, происходит по лампам сигнализации ЛО и Л3.

Привод от гидравлики

Иногда для регулирования запорной арматурой оправдывается применение гидравлических приводов. Это бывает при следующих условиях:

- Плавное регулирование подачи штока гидроцилиндра, при этом значительное передаваемое усилие. Востребованы на газопроводах и нефтепроводах, где трубы большого диаметра;

- Небольшие габаритные размеры и масса;

- Поступательное движение штока. Не надо преобразовывать кинетическую энергию;

- Более простая схема автоматизации процесса управления задвижкой

Иметь в виду. Ко всем достоинствам следует добавить большой ход штока, что актуально для больших клиновых задвижек, где ход запирающего механизма равен диаметру трубы.

Пневматические приводы

Иногда из-за специфики производства требуется ускоренное движение затвора задвижки, а гидравлические приводы не могут этого обеспечить. В таких случаях используется сжатый воздух или пар. При этом пневматические приводы применяются как для полного закрытия (открытия), так и для регулирования затворов.

При небольших перемещениях запорного механизма задвижки, применяется мембранный элемент привода. Мембрана делается из резины толщиной 5 мм с основой из ткани, и опирается на металлическую шайбу (грибок). Эта шайба приходится опорной площадкой для штока, который двигается в одну сторону под действием воздуха, а в другую – под действием пружины.

Иногда привод работает без пружины, — в обе стороны под действием воздуха. Для задвижек, где перемещение запора значительное, применяются пневматические приводы с поршневой группой. В этих случаях для создания компрессии на поршнях установлены чугунные кольца или резиновые кольца.

Несмотря на автоматизацию работы, часто применяется ручное управление. Это испытанный и проверенный способ оправдывает себя при редком пользовании задвижкой. Такое управление осуществляется посредством вращения вентиля или рукоятки через вращающийся винт на движение запирающего механизма.

trubadelo.ru

схема подключения, установка и управление

Современный монтаж запорной арматуры, в подавляющем большинстве случаев, ведется с применением электрозадвижки для трубопроводов. Особенно в системах трубопроводов воды, нефти и газа. Связано это с тем, что механические задвижки в современных условиях уже морально устарели. А возможность перекрывать поток через трубопровод дистанционно, гораздо удобней, экономичней и быстрее, чем непосредственное перекрывание вентиля. Это дает возможность строить сложные автоматизированные системы управления потоками жидкости или газа в разных направлениях промышленности или водоснабжения.

Принцип работы электрозадвижки

В конструктивном исполнении существует несколько видов задвижек:

- Клиновые. Плоская заглушка перекрывает поток перпендикулярно, как бы вбивается клин.

- Поворотные. Заслонка располагается в самой трубе и при ее повороте поток перекрывается.

- Параллельные. Делятся на одно- или двух кольцевые. Поток перекрывается после опускания дисков в специальные углубления.

- Шланговые. Затвор осуществляется путем сильного сжатия шланга.

В большинстве случаев при работе электропривода используется клиновое исполнение задвижек

Чтобы из механической задвижки сделать задвижку с электроприводом, достаточно к существующей конструкции добавить асинхронный двигатель и червячный редуктор. Вращение вала передается на редуктор, который приводит в движение задвижку.

Рис. 1: Червячный редуктор

Рис. 1: Червячный редукторИспользование электропривода позволяет дистанционно управлять процессом отпирания/запирания заглушек, что получило широкое применение во многих сферах.

Рис. 2: Внешний вид электрозадвижки

Рис. 2: Внешний вид электрозадвижкиВ зависимости от параметров системы на конечный выбор конструкции электрозадвижки будет влиять следующие факторы:

- агрессивность среды потока

- рабочее давление в системе

- условия окружающей среды

- необходимые системы защиты и безопасности.

Электрозадвижка всегда дублируется в механическом исполнении на случаи отсутствия питания. Для переключения на ручной режим на месте расположения трубопровода и задвижки выносят элементы управления переключением на ручной режим работы.

Блок схема устройства электрозадвижки показана на рис. 3.

Рис.3: Блок схема управления задвижкой

Рис.3: Блок схема управления задвижкойПриводы оснащаются концевым выключателем с помощью которого регистрируются положения задвижки и поступают сигналы в систему управления по достижении ей крайних положений. Муфта ограничения крутящего момента позволяет обезопасить трубопровод от повреждений при заклинивании задвижки или попадании в место перекрытия посторонних предметов, предотвращает повреждение всей системы.

Электрическая схема подключения электрозадвижки в общем виде без системы контроля датчиков давления или сложной системы управления электроприводом выглядит следующим образом:

Рис. 4: Электрическая схема подключения электропривода

Рис. 4: Электрическая схема подключения электроприводаНа данной схеме сигналы с концевых выключателей останавливают работу двигателя, и задвижка находится или в состоянии «открыто» или «закрыто».

Материалы изготовления электрозадвижек

Изготавливаются задвижки из следующих видов металлов:

- Латунь

- Бронза

- Сталь

- Чугун

Наибольшее распространения получили исполнения из стали из чугуна, как наиболее надежные в работе способные прослужить достаточно долго без нареканий, что и является основным критерием выбора. Исполнения из бронзы и латуни зачастую используются в специфических системах трубопроводов, где значения выбора материала изготовления задвижек имеет большое значение.

В чем преимущество использования электрозадвижек?

Очевидным преимуществом использования электрозадвижек является возможность дистанционного управления системой, особенно это получило распространение на пожарных водопроводах. В это входит не только понятия открывание и запирание потоков, но и регистрация нештатных ситуаций и предотвращение аварийных ситуаций. Стоимость электрозадвижки хоть и выше, чем стандартной механической, но получаемые преимущества быстро окупают все расходы в процессе эксплуатации.

Также обеспечиваются другие преимущества:

- возможность монтажа трубопроводов в труднодоступных местах, где не будет необходимости постоянно осуществлять управление системой непосредственно на трубопроводе.

- быстрое реагирования на текущую ситуацию.

- значительно более быстрое отпирание/запирание больших диаметров труб, в сравнении с ручными задвижками.

- возможность построения сложных трубопроводных систем, в том числе автоматических без участия оператора.

Классификация задвижек с электроприводом.

С распространением использования запорной арматуры в начале 19 века была разработана и принята таблица фигур запорной арматуры. В ней были установлены ряд правил для более легкого и удобного чтения и обозначение различных исполнений запорной арматуры. Так как задвижка — это только один из видов запорной арматуры имеет смысл указать как будет выглядеть маркировка задвижек с электроприводом, на примере 30с941нж.

Рис. 5: Задвижка 30с941нж

Рис. 5: Задвижка 30с941нж«30» – обозначает непосредственно тип арматуры, а именно задвижки.

«с» – обозначает материал из которого изготовлен корпус запора, в данном случае сталь углеродистая.

«9» – тип используемого привода, в данном случае электромоторный.

«41» – обозначает номер изделия на заводе-изготовителе.

«нж» – материал уплотнителя, нержавеющая сталь.

Остальные типы маркировки указаны на рис. 6.

Рис. 6: Таблица фигур запорной арматуры

Рис. 6: Таблица фигур запорной арматурыДругим важным параметром при выборе задвижки является DN (или ДУ). DN принятый современный стандарт обозначения условного прохода. ДУ (диаметр условный) устаревшее название, постепенно выходящее из оборота. Условный проход обозначает внутренний диаметр трубы, выраженный в миллиметрах. Например, DN50 (или ДУ50) обозначает трубу с внутренним диаметром в 50 мм. Условным размер называют не случайно, т.к. при изготовлении труб выдержать точные размеры внутреннего диаметра не имеет экономического смысла, поэтому он может в небольших пределах варьироваться, однако считать этот размер точным нельзя.

Не менее важным является параметр PN (или РУ) обозначающий предел давления, при котором обеспечена нормальное функционирование устройства. Например, PN15 означает, что данное изделие гарантирует функционирование при давлении в системе в 15 Бар.

Соответственно в зависимости от исполнения задвижки и диаметра трубы на котором она будет использоваться осуществляется подбор типа электропривода к данной задвижке. Разница в использовании электропривода на трубу с ДУ50 и ДУ600 очевидна, поэтому на один и тот же тип задвижки может выбираться разный электропривод.

Из отечественных изготовителей приводов самыми распространенными являются изделия заводов ОАО «ЗЭиМ» и ОАО «Тулаэлектропривод». Наибольшее распространения получили двигатели серии ПЭМ-А11 использующиеся на самые распространенные размеры труб от ДУ50 до ДУ150.

Виды электрозадвижек и систем управления

По системам управления электроприводами различают несколько типов:

- Многооборотные. Элекрозадвижки способные запирать поток не только в двух положениях открыто/закрыто, а с возможностью контроля потока еще в нескольких промежуточных положениях.

- Взрывозащитные. Системы с усиленной конструкцией на случай возникновения нештатных ситуаций. Используются в основном в системах с взрывоопасными жидкостями. В основном нефтяной, химической и газовой промышленности.

- Интегрированные. Задвижки, оборудованные системой датчиков контроля состояния потока. Способные в автоматическом режиме менять положение задвижке в зависимости от текущей ситуации в арматуре.

Правила установки и регулировки

Перед началом установки задвижки в обязательном порядке необходимо убедиться в ее корректной работе. Для этого клин необходимо нанести смазку на силиконовой основе, если она отсутствует, то пролить обычной водой. Потом необходимо провести ее до состояния закрытия и вернуть в открытое состояния до упора. Убедившись, что проверка на работоспособность задвижки прошла успешно на полном цикле в ручном режиме и при работе электропривода. Убедитесь, что в трубопроводе отсутствуют посторонние предметы и приступайте к ее монтажу. Если выяснится, что заслонка не работает после монтажа это приведет не только к экономическим, но и моральным неудобствам.

Также до установки убедитесь, что изделие вам подходит по всем параметрам, если с ДУ будет трудно ошибиться, то вот значение PN обязательно необходимо проверить. Этот параметр должен обязательно соответствовать условиям эксплуатации.

Крепление задвижки к ответному фланцу должно осуществляться болтами определенного диаметра, в зависимости от ДУ оно меняется. Их значения приведены в таблице ниже.

Рис. 7: Таблица рекомендованных диаметров болтов для крепления задвижек в зависимости от значений диаметра трубы и давления в системе

Рис. 7: Таблица рекомендованных диаметров болтов для крепления задвижек в зависимости от значений диаметра трубы и давления в системеКоличество болтов крепления и их расположения фланцевых отверстий должны соответствовать ГОСТ 12821. Далее устанавливаете электропривод и производится окончательная установка и монтаж систем управления.

Срок службы и рекомендации по эксплуатации

Гарантийный срок стандартных задвижек составляет 2 года, срок службы – 10 лет. Средний ресурс не менее 2500 циклов. При верно выбранном значении PN и бережной эксплуатации изделия без чрезвычайных ситуаций прибор может прослужить исправно гораздо дольше. Крайне не рекомендуется обслуживать изделие персоналу не обученном работе, настройке и эксплуатации задвижек. В случае если в системе возможны запредельные значения давления, необходимо установить в ней опоры или компенсаторы.

Нельзя использовать арматуру в качестве опоры для трубопровода, это сильно уменьшает срок эксплуатации прибора. Запрещено менять набивку сальника или осуществлять его до набивку.

znatoktepla.ru

Задвижки для водопровода — выбираем, ставим, ремотируем

Конструкция и схема работы задвижки

Такая арматура состоит из трех основных узлов

- Корпуса-тройника, который изготавливают из стали или чугуна и монтируют на фланцы или сварочный шов.

- Запорного узла, состоящего из направляющей и затвора со штоком. Причем направляющая может быть частью корпуса, а шток принадлежит и к запорному, и к управляющему узлу. И все эти детали изготавливают из конструкционной или легированной стали. А затвор покрывают антикоррозийным покрытием или резиной.

- Узла управления, в который входит винтовой шток затвора, маховик и резьбовая втулка, трансформирующая крутящий момент в поступательное перемещение. Причем узел управления монтируется в верхнем отводе корпуса-тройника в собственном кожухе, который похож на стакан. Для соединения корпуса и кожуха используют пару фланцев.

Схема работы такой арматуры выглядит следующим образом:

- Оператор или привод электромотора вращает (закручивает) маховик узла управления.

- Резьбовая втулка переводит момент вращения в движение штока вниз.

- Опускающийся шток сдвигает затвор, положение которого контролирует направляющая.

- Сдвигающийся запорный узел перекрывает прямоточный участок корпуса-тройника, останавливая движение жидкости в трубопроводе.

Если оператор или мотор привода повернет маховик в другую сторону, то весь процесс пойдет в обратном направлении — шток потянет запорный узел вверх, открывая перекрытый участок корпуса.

Уточним: задвижку нельзя использовать в роли регулирующей арматуры. Поток воды «размоет» грани затвора и направляющей, шлифуя стальные детали содержащимися в жидкости абразивными частицами. В итоге задвижка попросту не сможет перекрыть поток. Да и сама возможность регулировки пропускной способности с помощью простейшего узла управления практически неосуществима.

Разновидности водопроводных задвижек

Задвижки делятся на стальные и чугунные, фланцевые и приварные (монтируемые на сварку), прямоточные и зауженные разновидности. Но все это второстепенно, поскольку в основе классификации такой арматуры лежит форма главного элемента – затвора.

И согласно этому принципу весь сортамент делится на две группы:

- Арматуру с клиновым затвором, плоскость которого расположена под углом к потоку.

- Арматуру с параллельным затвором, плоскость которого расположена строго перпендикулярно потоку.

Причем клиновые задвижки более долговечны, ведь клин обеспечивает «срабатывание» запорного узла даже после длительного «простоя». А вот ножевой затвор параллельной арматуры может «прикипеть» к направляющей рамке, спровоцировав поломку этого узла в самый ответственный момент.

Поэтому клиновые затворы можно использовать в любом месте и при любом режиме эксплуатации. Применение ножевой (параллельной) задвижки оправдано лишь в случае частого использования запора. В этом случае нож не успевает «прикипеть» к раме.

По функциональности клиновой и параллельный вариант конструкции практически неотличимы друг от друга. Ведь у затвора такой арматуры всего лишь два положения – открыто или закрыто, и это при общей конструкции узла управления клиновидным и ножевым затвором.

Установка задвижек на водопроводе

Технология монтажа интересующей нас запорной арматуры в «тело» водопровода зависит от типа корпуса, который, как известно, бывает либо фланцевым, либо сварным.

Причем фланцевый корпус позволяет обустроить разъемное соединение, реализуемое следующим способом:

В шахте смотрового колодца, на тройник или отвод магистральной трубы крепится фланцевая шайба, соответствующая габаритам аналогичного элемента корпуса задвижки. Крепление фланцевой шайбы – если она не является неотъемной частью литого корпуса отвода или тройника – осуществляется на сварку.

Аналогичную фланцевую шайбу монтируют и на торец трубы водопровода. Тут фланец можно закрепить и с помощью электросварной муфты с шайбой на торце, и с помощью сварки встык, и с помощью фланцевой цанговой муфты.

Запорный узел помещают между фланцами трубы и отвода (тройника) магистрали, предварительно уложив между соседними шайбами уплотнительные кольца.

В перфорацию фланцев вкладывают болты, на которые накидывают гайки. После чего вам остается лишь затянуть резьбовые пары, герметизируя стыки между трубами и задвижкой.

Болты и шайбы на фланцах затягиваются параллельно – каждая резьбовая пара завинчивается на 2-3 полных оборотов. В ином случае герметичность стыка попросту недостижима.

Монтаж на сварку осуществляется следующим образом:

- На отводе трубы и торце арматуры водопровода формируют раздельную фаску.

- Задвижку монтируют между трубами встык, и «прихватывают» к ним точечными швами.

- Далее нужно наложить два кольцевых шва, заполняя расплавленным металлом электрода «раздел» между фасками на торцах труб и монтируемой арматуры.

Однако такой способ монтажа легче описать, чем сделать. Ведь герметичный шов, накладываемый в очень неудобном положении, способен выполнить далеко не каждый сварщик.

Ну а финальным аккордом процесса установки задвижки может быть монтаж электропривода, управляющего работой штока или удлинение данного элемента с помощью переходника, позволяющего открывать и закрывать трубу прямо с поверхности, без спуска в смотровой колодец.

Ремонтные работы – восстанавливаем работоспособность задвижек

Своевременный ремонт или замена задвижки на водопроводе гарантирует безопасную эксплуатацию любой системы водоснабжения. Поскольку избавиться от потопа в доме можно лишь с помощью внешней задвижки, купирующей канал у магистральной трубы.

Впрочем, ремонт такой арматуры сводится к обслуживанию лишь одного элемента конструкции – запорного узла. Хотя некоторые проблемы могут возникнуть и с узлом управления. То есть, источником неприятностей, как всегда, являются подвижные узлы конструкции и для их ремонта вам придется сделать следующее:

- Перекрыть магистральный канал водопровода, воспользовавшись центральной задвижкой ниже по течению.

- Открутить стопорную гайку и снять маховик. Демонтировать уплотнитель в корпусе кожуха узла управления (стакане).

- Разобрать резьбовые пары фланцевого соединения стакана и корпуса.

- Снять стакан, скручивая его по штоку вверх, вместе с запрессованной резьбовой втулкой и демонтировать уплотнитель, герметизирующий запорный узел.

- Извлечь запор из седла корпуса. Заменить клин или нож запорного узла, демонтировав изношенный.

- Собрать всю конструкцию в обратном порядке и протестировать затвор на работающем водопроводе, оценивая герметичность уплотнителей.

Если не хотите бороться с протечками – используйте новые уплотнители, которыми стоит заменить старые элементы, извлеченные во время ремонта.

Вот, собственно, и все. Теперь ваша задвижка прослужит вам еще одно десятилетие.

grounde.ru

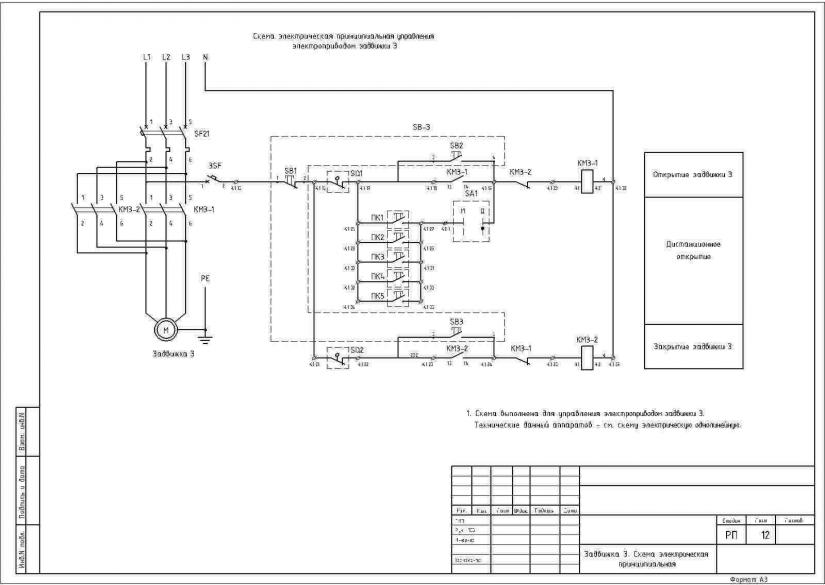

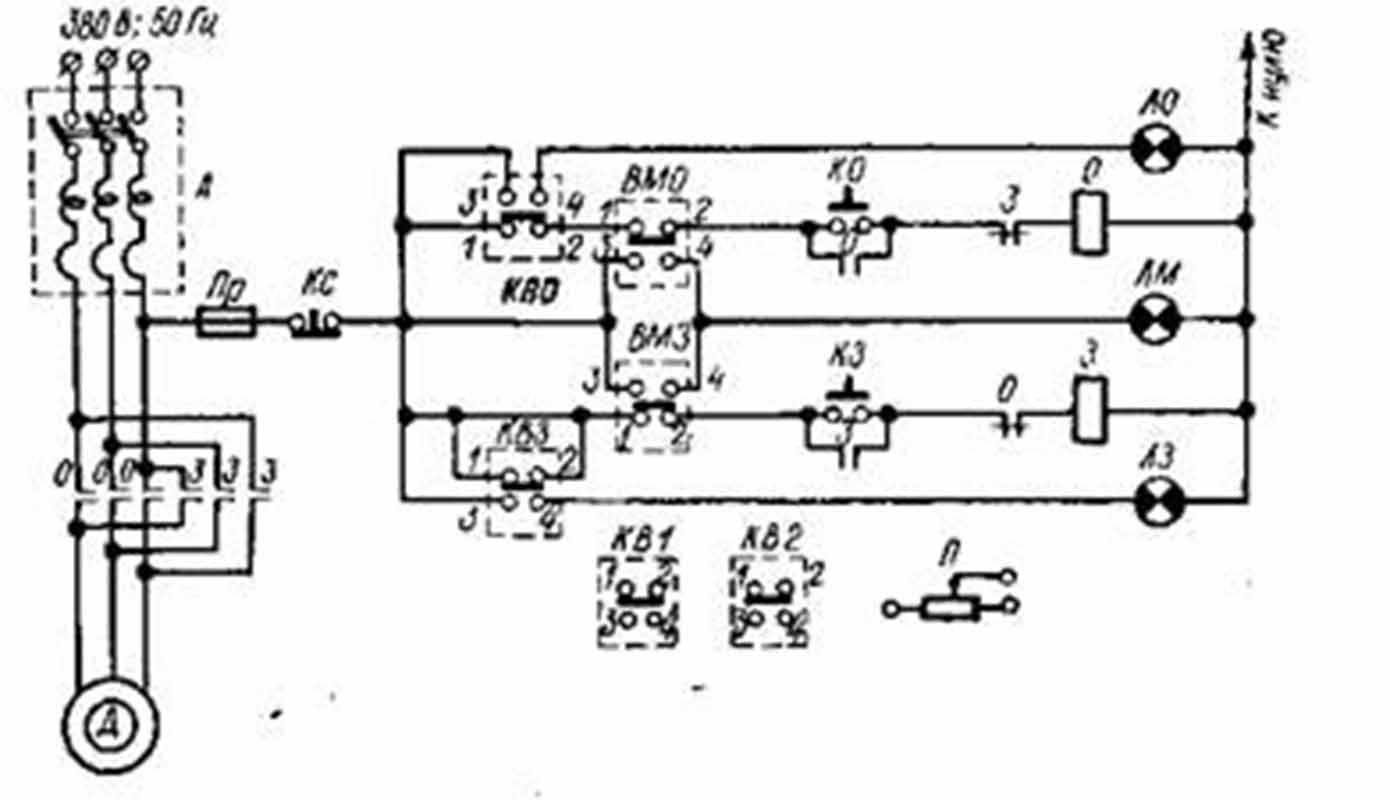

2.3.2. Электрическая схема управления задвижкой

Для управления задвижками применяется реверсивный электропривод. Задвижки с электрическим приводом широко применяются в схемах управления паровых и водогрейных котлов. Их устанавливают на трубопроводах сетевой воды до и после котла, газопроводе и мазутопроводе к котлу, трубопроводах обвязки насоса питательной воды, на напорном трубопроводе сетевой воды.

Для примера рассмотрим схему управления электроприводом задвижки на напорном трубопроводе сетевой воды (рис. 2.22) [9]. В схеме применен реверсивный магнитный пускатель, состоящий из двух контакторов КМ1, КМ2 и электротеплового реле КК. Схемой предусматривается ручное и автоматическое управление электроприводом. В ручном режиме нажатием на кнопку управления SB1 подается напряжение на катушку КМ1 магнитного пускателя открытия задвижки. При достижении запорным органом полного открытия конечный выключатель SQ1 разрывает цепь питания катушки магнитного пускателя, и электропривод останавливается. Закрытие задвижки осуществляется дом нажатием на кнопку управления SB2.

Останов электропривода при закрытии задвижки осуществляется муфтой предельного момента SQ5. При достижении необходимой плотности при закрытии задвижки момент вращения, развиваемый электроприводом, становится больше номинального значения, и муфта предельного момента воздействует на конечный выключатель SQ5, который, срабатывая, кратковременно размыкает свой контакт. Цепь катушки КМ2 магнитного пускателя разрывается, и электропривод останавливается. Для прекращения действия ошибочно поданной команды, а также для

кратковременно остановки задвижки в промежуточном положении в схеме предусматривается установка кнопки управления SB3 (Стоп).

Рис. 2.22. Принципиальная электрическая схема управления

электроприводом задвижки на напорном трубопроводе се- тевой воды

П ри

включении магнитным пускателем

электропривода на открытие задвижки

блок-контактом контактораКМ1 размыкается цепь катушки контактора КМ2,

и наоборот, то есть в схеме предусмотрена

электрическая блокировка, исключающая

возможность одновременного включения

обеих катушек реверсивного магнитного

пускателя. Сигнальные лампы HL1, HL2 и HL3 сигнализируют

соответственно полное открытие, полное

закрытие запорного органа и срабатывание

муфты предельного момента. Ключ SA,

установленный в цепях сигнальных ламп HL1 и HL2,

обеспечивает эксплуатацию щита

автоматизации с нормально погашенными

сигнальными лампами.

ри

включении магнитным пускателем

электропривода на открытие задвижки

блок-контактом контактораКМ1 размыкается цепь катушки контактора КМ2,

и наоборот, то есть в схеме предусмотрена

электрическая блокировка, исключающая

возможность одновременного включения

обеих катушек реверсивного магнитного

пускателя. Сигнальные лампы HL1, HL2 и HL3 сигнализируют

соответственно полное открытие, полное

закрытие запорного органа и срабатывание

муфты предельного момента. Ключ SA,

установленный в цепях сигнальных ламп HL1 и HL2,

обеспечивает эксплуатацию щита

автоматизации с нормально погашенными

сигнальными лампами.

В автоматическом режиме открытие и закрытие задвижки осуществляется контактами К1 реле дистанционного управления К1 насоса сетевой воды (см. рис. 2.27). При пуске электродвигателя насоса задвижка открывается и после его отключения закрывается.

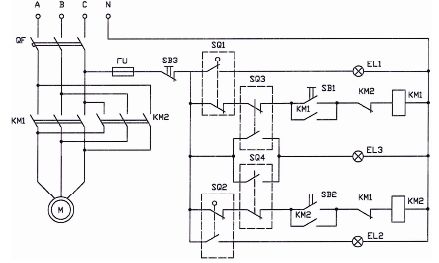

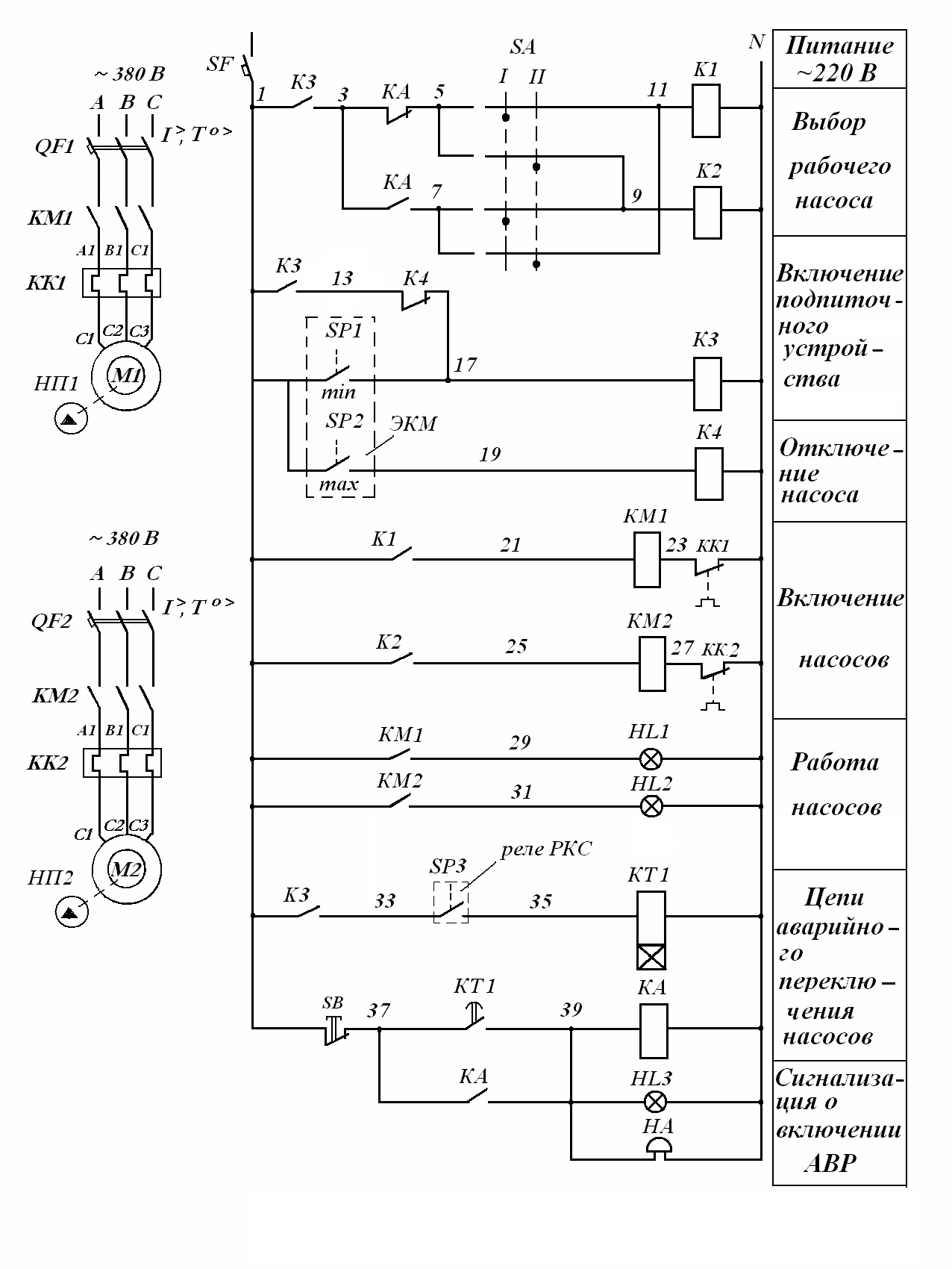

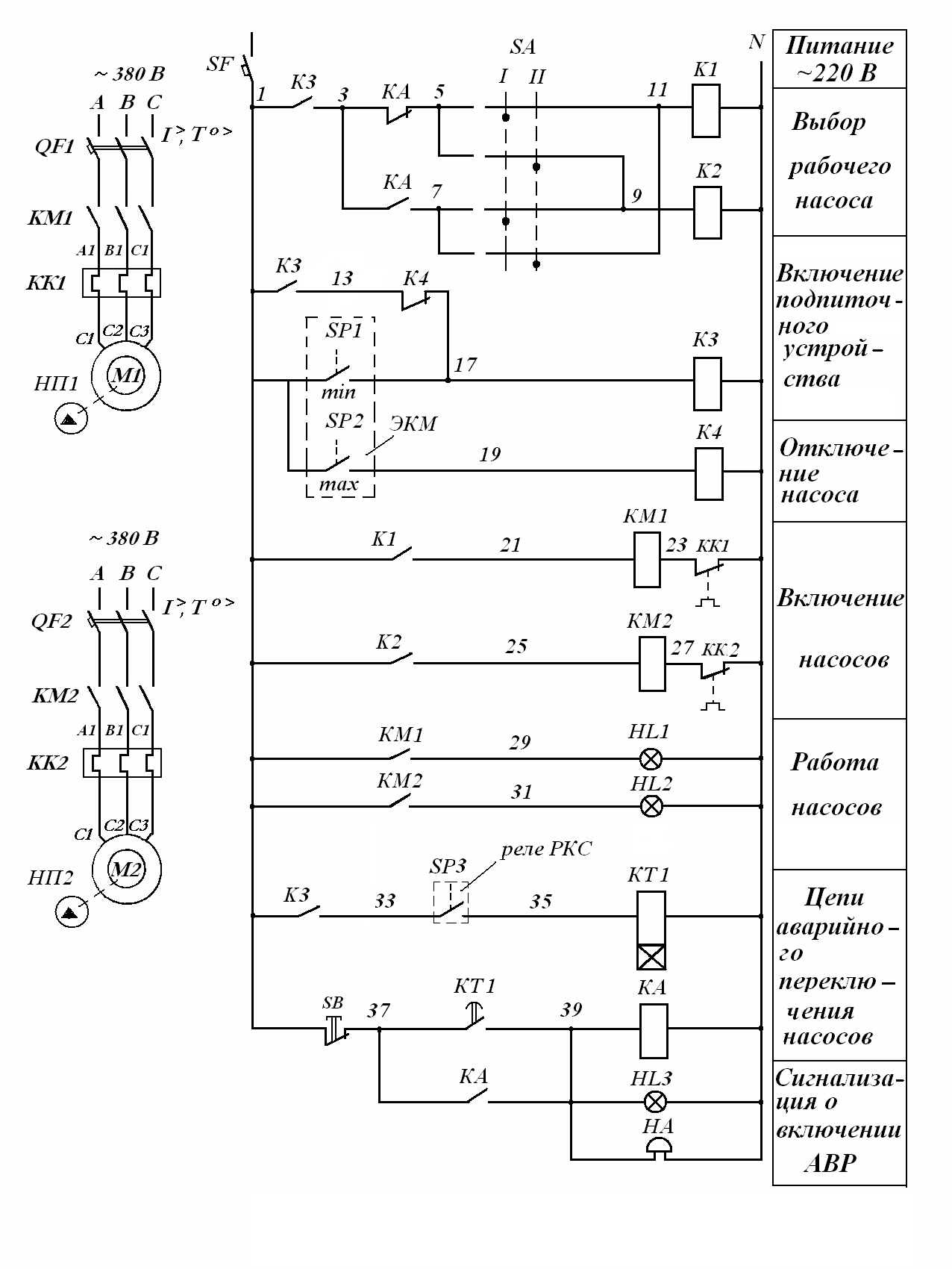

2.3.3. Электрическая схема управления

циркуляционными насосами

Циркуляционные насосы устанавливают в ЦТП для горячего водоснабжения. Они поддерживают требуемую температуру и давление воды у водоразборных точек.

Для примера рассмотрим электрическую схему управления циркуляционными насосами (рис. 2.23), устанавливаемыми на ЦТП для циркуляции горячей воды контура системы теплопотребления (см. рис. 3.1-3.3 [10]).

Принцип работы схемы. Перед включением насосов в работу подают напряжение в силовую цепь и цепь управления насосными агрегатами автоматическими выключателями QF1, QF2 и SF. Выбор рабочего насоса осуществляется переключателем SA. При выборе рабочим насоса НЦ1 переключатель SA устанавливают в положение I. Подается напряжение на катушку реле управления К1, которое срабатывает и своим замыкающим контактом К1 (1-13) подает напряжение на катушку магнитного пускателя КМ1. Магнитный пускатель срабатывает и своими силовыми контактами КМ1 включает электродвигатель М1 насоса НЦ1. Одновременно блок-контактом КМ1(1-21) подается напряжение на сигнальную лампу HL1 «Нормальная работа насоса НЦ1».

Рис. 2.23. Принципиальная электрическая схема управления

циркуляционными насосами

Е сли

по какой-либо причине остановился насосНЦ1,

то срабатывает реле перепада давления SP и своим замыкающим контактом SP (1-25) подает напряжение на катушку реле

времени КТ,

которое с задержкой времени замыкает

свой контакт КТ (1-27) и подает напряжение на реле КА для срабатывания

автоматического включения резерва

(АВР), которое обеспечивает автоматическое

включение резервного насоса НЦ2.

Это происходит следующим образом. Реле КА срабатывает и своим размыкающим контактом КА (3-5)

снимает напряжение с катушки реле

управления К1,

а замыкающим контактом КА (3-7) подает напряжение на катушку

промежуточного реле К2.

Реле К2 срабатывает и замыкающим контактом К2 (1-17) подает напряжение на катушку

магнитного пускателя КМ2,

который силовыми контактами КМ2 включает в работу электродвигатель М2 насоса НЦ2.

Одновременно загорается сигнальная

лампа HL2 «Нормальная работа насоса НЦ2»,

включается звонок громкого боя НА и загорается сигнальная лампа HL3 «АВР включена». Замыкающим контактом КА (1-27) шунтируется замыкающий контакт КТ.

Сигнализацию можно отключить нажатием

на кнопку управления SB (27-29).

сли

по какой-либо причине остановился насосНЦ1,

то срабатывает реле перепада давления SP и своим замыкающим контактом SP (1-25) подает напряжение на катушку реле

времени КТ,

которое с задержкой времени замыкает

свой контакт КТ (1-27) и подает напряжение на реле КА для срабатывания

автоматического включения резерва

(АВР), которое обеспечивает автоматическое

включение резервного насоса НЦ2.

Это происходит следующим образом. Реле КА срабатывает и своим размыкающим контактом КА (3-5)

снимает напряжение с катушки реле

управления К1,

а замыкающим контактом КА (3-7) подает напряжение на катушку

промежуточного реле К2.

Реле К2 срабатывает и замыкающим контактом К2 (1-17) подает напряжение на катушку

магнитного пускателя КМ2,

который силовыми контактами КМ2 включает в работу электродвигатель М2 насоса НЦ2.

Одновременно загорается сигнальная

лампа HL2 «Нормальная работа насоса НЦ2»,

включается звонок громкого боя НА и загорается сигнальная лампа HL3 «АВР включена». Замыкающим контактом КА (1-27) шунтируется замыкающий контакт КТ.

Сигнализацию можно отключить нажатием

на кнопку управления SB (27-29).

При выборе рабочим насоса НЦ2 переключатель SA устанавливают в положение II. Тогда рабочим будет насос НЦ2, а резервным насос НЦ1.

В схеме предусмотрены все виды защит силовой цепи и цепи управления. Максимальная защита осуществляется автоматическими выключателями QF1, QF2 и SF, защита от перегрузки тепловыми расцепителями автоматических выключателей QF1, QF2 и электротепловыми реле КК1 и КК2., нулевая защита магнитными пускателями КМ1 и КМ2.

studfile.net

виды и особенности, как установить устройство на водопроводе? Нюансы в монтаже и правила выбора водяных задвижек для пластиковых труб

Статья расскажет все о трубопроводных задвижках, об их разновидностях, преимуществах и недостатках. Также о ремонте и профилактике, а еще поможет понять, как правильно выбирать запорные элементы.

Любая трубопроводная промышленная магистраль имеет ряд устройств, созданных, чтобы перекрывать движущуюся жидкость, газ, воздух или сыпучие материалы. Элементы могут целиком ограничивать движение веществ и частично. Их называют задвижками для трубопроводов.

Любая трубопроводная промышленная магистраль имеет ряд устройств, созданных, чтобы перекрывать движущуюся жидкость, газ, воздух или сыпучие материалы. Элементы могут целиком ограничивать движение веществ и частично. Их называют задвижками для трубопроводов.

Сфера применения

Задвижки применяются как запорные и регулирующие поток веществ элементы. В отдельных случаях помогают управлять подачей за счет уменьшения проходного диаметра трубы.

Такие устройства крайне редко встречаются в бытовом использовании. Часто они используются в жилищно-коммунальных хозяйствах или при транспортировке нефтегазовой, пищевой или химической промышленности.

Что такое задвижки

Задвижки — это разновидность запорных механизмов, используемых для ограничения или полного перекрытия подачи веществ. Расположены практически в каждом трубопроводе, диаметр которых составляет от 15 миллиметров до 2 метров. Такая арматура имеет несложную конструкцию, небольшую строительную длину, малое гидравлическое сопротивление. Подходит для использования на разных уровнях сложности и может управляться ручным способом или с помощью электрического привода.

Достоинства

Можно выделить следующие положительные моменты:

Можно выделить следующие положительные моменты:

- Простая конструкция. Корпус – часть, помещаемая в линию с помощью фланцевых или муфтовых резьбовых соединений, внутри которой находится запирающий элемент, при этом крышка прикрепляется посредством гаек или болтов, что делает установку, ремонт и демонтаж несложными процедурами.

- Повышенные эксплуатационные характеристики. Задвижки могут выдерживать температуры от -60 до +560 С и обширный диапазон давлений. Они предназначены для работы с магистралями всех назначений с повышенным химическим воздействием передаваемой среды.

- Задвижные арматуры подбираются по внутренним диаметрам труб, поэтому они не оказывают влияния на гидравлическое сопротивление. Заслонка перемещается плавно, благодаря чему гидравлический удар отсутствует. Конструкции устройств ориентированы на высокую герметичность.

- Легкость в обслуживании. Несложно делать ремонт и монтаж, а при износе можно быстро снять и заменить на другие.

- Долговечность. Все детали изготовлены из прочнейших материалов, поэтому способны исправно прослужить в течение длительного времени.

Недостатки

Запорная арматура чаще всего изготавливается из чугуна. Такие устройства имеют ряд недостатков.

Известные минусы:

- Из-за высокого веса элементов работа с узлами при большом диаметре трубы усложнена – может потребоваться больше работников или специальное подъемное оборудование.

- Чугун не устойчив к коррозии, способен поддаваться ржавчине, покрываться налетом, что приводит к проблемам с герметизацией.

- Чугунные задвижки хрупкие, что может привести к поломкам при сильных ударных воздействиях.

Виды

Задвижки разделяются в зависимости от вида клина и типа запорного механизма. Каждый вид имеет свои плюсы и минусы.

Клиновые

В зависимости от вида клина задвижки разделяеются на следующие виды:

- жесткий клин;

- с 2я дисками;

- упругий.

Жесткий клин

Данный вид имеет сравнительно невысокую стоимость, жесткость, надежность и герметичность. Изготавливается высокоточным оборудованием. Устройство способно выдержать значительные перепады давления. Недостатки: сложно ремонтировать, а при высоких температурах задвижку может заклинить.

Жесткий клин максимально надежен, но на него негативно воздействует перемещаемая среда. Может потребоваться ремонт или замена вследствие ржавчины или перепада температур.

Клин с двумя дисками

Такой тип задвижек способен самоустановиться и обеспечить максимальную плотность ограничения прохода, исключив вероятность заклинивания.

К преимуществам относится отличная герметизация, малое усилие для перекрытия трубы, небольшой износ. Недостатки: сложны в изготовлении, из-за этого имеют высокую стоимость.

Упругий клин

Уплотнительные элементы в конструкциях перемещаются под небольшим углом, что обеспечивает качественное взаимодействие с седельным кольцом. Изготовление происходит и без высокоточного оборудования, также исключается вероятность заклинивания под воздействиями температур. Из недостатков отмечается склонность к увеличенной истираемости плоскостей.

Поворотные

Диск – запорное устройство, он расположен в центре трубы. При эксплуатации происходит разворот по оси, что приводит к ограничению проходящей среды.

Шиберные (параллельные)

Элемент запора изготовлен плоским диском, запирающим проход. В работе он опускается в специальные углубления в корпусе.

Шланговые

Когда система начинает работать, устройство затвора начинает сдавливать шланг из резины. За счет этого и происходит перекрытие канала.

Задвижка Лудло

Суть такого механизма заключается в параллельном двухдисковом устройстве, имеющим распорный клин. Технология используется уже более 100 лет по всему миру. Их изготавливают только из чугуна, и такие задвижки крайне долговечны.

Какие бывают

В зависимости от материала задвижки делятся на чугунные и стальные. У каждого из них есть свой перечень достоинств и недостатков.

Чугунные

По своей конструкции чугунные и стальные устройства схожи, состоят из однотипных частей.

Арматура из такого материала устанавливается в системе, которая предполагает малые динамические нагрузки и невысокие напряжения. Чугун легко подвергается коррозионному и окислительному воздействию, поэтому такие элементы используются в работе с химически неагрессивными веществами.

Стальные

Устройства из стали являются прочными, устойчивыми к коррозии, твердыми, жаропрочными. Также их можно эксплуатировать при воздействии широкого диапазона температур.

Механизмы оснащены специальными приводами для автоматизации процесса работы, которые находятся в труднодоступном месте.

Устройство задвижек

Задвижка – это корпус с крышкой, соединенные между собой. Корпус имеет патрубки, с помощью которых устройство врезают в трубу. По разновидностям присоединения задвижки делятся по типам:

- Приварные.

- Фланцевые.

- Муфтовые.

Часто используются устройства, имеющие электропривод, позволяющий удаленно и оперативно ограничивать движение вещества.

Маркировка

Трубопроводная задвижная арматура маркируется согласно ГОСТ 4666-75, на корпусах или табличках. Указывается следующая информация:

- Название организации.

- Допустимая величина температуры и давления.

- Диаметр трубы.

- Знак качества, если есть.

- При наличии материалов с особыми свойствами обозначение марки стали.

Как выбирать водяные

Для правильного выбора устройства стоит учитывать:

Для правильного выбора устройства стоит учитывать:

- Область применения. Данные механизмы могут быть использованы в различных отраслях, и требования к ним также различаются.

- Диаметр. Так, небольшие элементы обычно находят бытовое применение, а крупные – на магистралях в сфере нефти и газа.

- Температура использования. Не каждая задвижка сможет выдерживать экстремальные температуры.

- Показатель герметичности. В некоторых трубопроводах могут присутствовать горячие испарения, что требует использования задвижки более высокого класса герметичности.

- Качество материала. Практически все современные элементы выполнены из чугуна или стали. Нужно учитывать особенности того и другого материала.

- Известный производитель. Нужно учитывать стоимость и срок гарантии. Как правило, китайские производители предлагают невысокую стоимость при небольшом сроке использования.

Установка на водопроводе

Процесс соединения с водопроводом бывает нескольких вариантов. Зависит от диаметра и материала трубы.

Соединение с трубопроводом

Задвижки с трубопроводами могут соединяться несколькими способами:

- Фланцевое соединение. Оно используется на трубах большого диаметра, с применением чугунной или стальной системы.

- Муфтовое. Чаще всего его применяют к полиэтиленовым и ПВХ-трубам.

- Раструбное. Используется к полиэтиленовым и ПВХ-системам.

- Сварное. Считается самым надежным способом.

Соединение с металлической водопроводной трубой

Соединение с металлической водопроводной трубой

Если есть необходимость установки задвижки на металлический трубопровод, действовать нужно так:

- Вырезать часть трубопровода, соответствующую элементу, который нужно установить. Срез тщательно зачистить и прошлифовать.

- Далее нарезать резьбу или приварить соединители – это зависит от выбранного типа соединений. Загерметизировать.

- Установить на место по технологии в соответствии с типом соединения.

Монтаж в систему пластиковых труб

Когда требуется монтаж на пластиковую трубу, нужно выбрать способ сварки по пластику. Сначала надо подготовить место, куда нужно поставить задвижку, и просто зафиксировать ее на трубе, без каких-либо дополнительных манипуляций.

Нюансы установки в печные трубы

Задвижки в печные трубы устанавливаются при монтаже дымохода. Заранее при кладке кирпича делается специальное отверстие под арматуру, которую впоследствии нужно зафиксировать цементным раствором.

Ремонт

Чаще всего износу может подвергнуться шпиндель или уплотнитель поверхности.

Самый простой ремонт – зачистка уплотнения. Задвижка аккуратно извлекается из корпуса. Чистить нужно осторожно, не допуская царапин.

Если на диске обнаружены царапины, то допускается выполнение притира деталей. Для грубой притирки используется наждачная бумага, а завершающую подгонку можно выполнить с помощью пасты ГОИ.

При значительных повреждениях рекомендуется заменить механизм. Как правильно, ручная притирка в таких случаях не помогает.

Профилактика

Лучшими профилактическими действиями являются плановые осмотры и периодическая проверка работоспособности. Устройство должно регулярно очищаться, также нужно тщательно смазывать двигающиеся детали. Иногда задвижку рекомендуется промывать.

Чтобы обеспечить нормальную работу трубопровода, обязательно нужно установить запорную арматуру. Важнее всего – правильно выбрать подходящий механизм. Стоит брать в учет не только условия использования, но и саму конструкцию устройства. Это сможет влиять как на пропускную способность, так и на эффективную работу системы, а также долговечность задвижки. Материал устройства – тоже важный фактор, на который нужно обращать внимание при выборе элемента.

Полезное видео

santehnika.guru