Виды фланцевых соединений, применяемых в машиностроении | Трубопроводы

Определение фланцевых соединений

В машиностроительной практике применяется множество деталей, выполненных в виде разнообразных оболочек и пластин, соединяющихся с помощью фланцев.

Фланцевыми называют соединения крепежными изделиями (болты, шпильки, гайки) элементов корпусов, оснащенных специальными поясками – фланцами.

↑ В начало

Контактирующие и неконтактирующие фланцы

Для классификации и расчета фланцевых соединений важно учитывать, имеется ли между фланцами уплотнительная прокладка прокладка (например, как в трубопроводных фланцах) или ее нет.

Неконтактирующие фланцы

Некоторые из них, например детали химического и нефтехимического машиностроения, сосуды, работающие под давлением, трубопроводные системы и другие, соединяются с помощью фланцев, между которыми предусмотрен конструктивный зазор. По внутреннему краю такие фланцы контактируют лишь через узкую

Рис. 1. Типы фланцевых соединений

с неконтактирующими фланцами (тип А)

и с контактирующими фланцами (тип Б)

Фланцевые соединения с

Контактирующие фланцы

Обычно в конструкциях, не требующих особой герметизации, часто используются фланцевые соединения с контактирующими фланцами (беспрокладочные фланцевые соединения). Соединения с контактирующими фланцами используют в конструкциях, не требующих полной герметизации стыка, например, в корпусах машин, шатунах, редукторах и т. д.

Фланцевые соединения деталей энергетического и транспортного машиностроения и других отраслей машиностроения являются плотно прилегающими. Детали с такими соединениями широко применяются в гидротурбиностроении и в других отраслях машиностроения. К ним относятся, например, трубчатые валы гидротурбин, корпуса затворов, детали трубопроводов ГЭС и др.

Рис. 2. Формы стыков фланцевых соединений.

Затягивание болтов или шпилек вызывает деформацию таких фланцев в направлении усилий затяга и приводит к возникновению контактных напряжений по привалочным поверхностям фланцев (вдоль меридиональных сечений фланцев).

При расчете напряженного состояния фланцевых соединений и примыкающих к ним областей оболочек важно учитывать контактную жесткость соединения. При этом возникает сложная и важная задача определения контактных напряжений по площади плотного прилегания фланцевого соединения. Эти напряжения и размер площади плотного прилегания зависят от коэффициента затяга — отношения суммарного усилия затяга болтов фланцевого соединения к осевому усилию, — от внешних нагрузок и жесткости конструкции и являются важными показателями надежности фланцевого соединения.

↑ В начало

Формы стыков фланцевых соединений

Рис. 3. Деформация

шатуна под

нагрузкой

Различают соединения фланцев со стыком полосовой, кольцевой, прямоугольной формы (рис. 2), а также других конфигураций.

Особенность работы фланцевых соединений – наличие деформаций изгиба и сдвига фланцев относительно противоположных соединяемых деталей и корпусов вследствие действия эксцентрической внешней нагрузки. Например, когда направление внешней нагрузки на болты крышек шатунов и фланцев не совпадает с осями крепежных элементов. В результате этого в соединяемых деталях и крепеже возникают дополнительные нагрузки (рис. 3).

Если жесткость материала фланцев достаточно велика или внешняя нагрузка на детали фланцевых соединений и деформации малы, можно использовать упрощенные расчеты соединения фланцев болтами или шпильками. Если указанные условия не выполняются, необходимо уточнять расчет.

↑ В начало

Классификация кольцевых фланцевых соединений в зависимости от характера сопряжения фланцев

Рис. 4. Виды кольцевых фланцевых соединений:

а — симметричное; б…з — несимметричные;

б — первого рода; в…д — второго рода;

е…з — третьего рода.

В машиностроении часто используются детали с контактирующими симметричными (рис. 4, а) и несимметричными (рис. 4, б…з) кольцевыми фланцевыми соединениями.

Все симметричные и несимметричные фланцевые соединения можно разделить на два типа в зависимости от характера сопряжения фланцев. Соединения с внутренними кольцевыми уплотнениями и с конструктивным зазором между внутренними торцами фланцев (рис. 4, а; рис. 1, тип А) называют фланцевыми соединениями типа А, а соединения с торцами, непосредственно прилегающими друг к другу (рис. 4; рис. 1, тип Б), — фланцевыми соединениями типа Б.

Соединения типа А составляют, например, стандартные фланцы для трубопроводов.

К соединениям типа Б относят соединения деталей гидротурбин, а также других машин и аппаратов. Элементы с такими соединениями часто претерпевают не только осевое усилие и внутреннее давление, но ещё и изгибающие и крутящие моменты. Внутреннее давление в таких конструкциях удерживается мягкой неметаллической прокладкой, располагаемой внутри окружности болтов или шпилек, и плотно прижатыми шлифованными приторцевыми поверхностями фланцев.

↑ В начало

Несимметричные кольцевые фланцевые соединения

Несимметричные кольцевые фланцевые соединения первого рода

Фланцевые соединения узлов машин, состоящие из двух

- предварительно напряженных

- плотно прилегающих

- неодинаковых

кольцевых фланцев, являющихся наружными или внутренними продолжениями двух неодинаковых оболочек переменной жесткости и малой конусности при воздействии на них осевого усилия и внутреннего давления, называются несимметричными фланцевыми соединениями первого рода (рис. 4, б). Детали с такими соединениями широко применяются в гидротурбиностроении и в других отраслях машиностроения. К ним относятся, например, трубчатые валы гидротурбин, корпуса затворов, трубопроводы ГЭС и др.

Несимметричные кольцевые фланцевые соединения второго рода

Фланцевое соединение называют несимметричным соединением второго рода, если два неодинаковых наружных фланца соединены с оболочками различного типа: один — пологой конической или сферической оболочкой, а другой — с оболочкой переменной жесткости и малой конусности или один — с конической, сферической или цилиндрической оболочкой, а другой — с кольцевой пластиной (рис. 4, в…д).

В машиностроении используются разнообразные ответственные конструкции, снабженные такими фланцевыми соединениями. К ним относятся, например:

- соединения крышек и днищ с корпусами рабочих колес поворотнолопастных гидротурбин,

- соединения корпуса реакторов с крышками,

Несимметричные кольцевые фланцевые соединения третьего рода

Фланцевое соединение называется несимметричным соединением третьего рода, если два неодинаковых фланца, один из которых наружный, а другой — внутренний по отношению к оболочкам, соединяют конструкции, образованные из конических и цилиндрических оболочек (рис. 4, е…з).

Кольцевые фланцевые соединения третьего рода применяются в машиностроении, как, например:

- крышки рабочих колес,

- верхние ободья радиально-осевых рабочих колес с валами гидротурбин,

- различные детали специзделий и др.

↑ В начало

Заключение

Применение фланцевых соединений далеко не ограничивается применением привычных фланцев плоских и фланцев воротниковых на типовых трубопроводах. В машиностроении используются соединения с контактирующими и с неконтактирующими фланцами, имеющими различные формы стыков и разнообразную геометрию сопряжения.

Список литературы

- Ретшер Ф. Детали машин : в 2-х томах.. – М. : Госмашметиздат. 1933-1934г..

- Волошин А. А. Расчет фланцевых соединений трубопроводов и сосудов.. – Л. : Судпромгиз, 1959. – 365 c.

Получив доступ к данной странице, Вы автоматически принимаете Пользовательское соглашение.

www.12821-80.ru

| Искать все виды документовДокументы неопределённого видаISOАвиационные правилаАльбомАпелляционное определениеАТКАТК-РЭАТПЭАТРВИВМРВМУВНВНиРВНКРВНМДВНПВНПБВНТМ/МЧМ СССРВНТПВНТП/МПСВНЭВОМВПНРМВППБВРДВРДСВременное положениеВременное руководствоВременные методические рекомендацииВременные нормативыВременные рекомендацииВременные указанияВременный порядокВрТЕРВрТЕРрВрТЭСНВрТЭСНрВСНВСН АСВСН ВКВСН-АПКВСПВСТПВТУВТУ МММПВТУ НКММПВУП СНЭВУППВУТПВыпускГКИНПГКИНП (ОНТА)ГНГОСТГОСТ CEN/TRГОСТ CISPRГОСТ ENГОСТ EN ISOГОСТ EN/TSГОСТ IECГОСТ IEC/PASГОСТ IEC/TRГОСТ IEC/TSГОСТ ISOГОСТ ISO GuideГОСТ ISO/DISГОСТ ISO/HL7ГОСТ ISO/IECГОСТ ISO/IEC GuideГОСТ ISO/TRГОСТ ISO/TSГОСТ OIML RГОСТ ЕНГОСТ ИСОГОСТ ИСО/МЭКГОСТ ИСО/ТОГОСТ ИСО/ТСГОСТ МЭКГОСТ РГОСТ Р ЕНГОСТ Р ЕН ИСОГОСТ Р ИСОГОСТ Р ИСО/HL7ГОСТ Р ИСО/АСТМГОСТ Р ИСО/МЭКГОСТ Р ИСО/МЭК МФСГОСТ Р ИСО/МЭК ТОГОСТ Р ИСО/ТОГОСТ Р ИСО/ТСГОСТ Р ИСО/ТУГОСТ Р МЭКГОСТ Р МЭК/ТОГОСТ Р МЭК/ТСГОСТ ЭД1ГСНГСНрГСССДГЭСНГЭСНмГЭСНмрГЭСНмтГЭСНпГЭСНПиТЕРГЭСНПиТЕРрГЭСНрГЭСНсДИДиОРДирективное письмоДоговорДополнение к ВСНДополнение к РНиПДСЕКЕНВиРЕНВиР-ПЕНиРЕСДЗемЕТКСЖНМЗаключениеЗаконЗаконопроектЗональный типовой проектИИБТВИДИКИМИНИнструктивное письмоИнструкцияИнструкция НСАМИнформационно-методическое письмоИнформационно-технический сборникИнформационное письмоИнформацияИОТИРИСОИСО/TRИТНИТОсИТПИТСИЭСНИЭСНиЕР Республика КарелияККарта трудового процессаКарта-нарядКаталогКаталог-справочникККТКОКодексКОТКПОКСИКТКТПММ-МВИМВИМВНМВРМГСНМДМДКМДСМеждународные стандартыМетодикаМетодика НСАММетодические рекомендацииМетодические рекомендации к СПМетодические указанияМетодический документМетодическое пособиеМетодическое руководствоМИМИ БГЕИМИ УЯВИМИГКМММНМОДНМонтажные чертежиМос МУМосМРМосСанПинМППБМРМРДСМРОМРРМРТУМСанПиНМСНМСПМТМУМУ ОТ РММУКМЭКННАС ГАНБ ЖТНВННГЭАНДНДПНиТУНКНормыНормы времениНПНПБНПРМНРНРБНСПНТПНТП АПКНТП ЭППНТПДНТПСНТСНЦКРНЦСОДМОДНОЕРЖОЕРЖкрОЕРЖмОЕРЖмрОЕРЖпОЕРЖрОКОМТРМОНОНДОНКОНТПОПВОПКП АЭСОПНРМСОРДОСГиСППиНОСНОСН-АПКОСПОССПЖОССЦЖОСТОСТ 1ОСТ 2ОСТ 34ОСТ 4ОСТ 5ОСТ ВКСОСТ КЗ СНКОСТ НКЗагОСТ НКЛесОСТ НКМОСТ НКММПОСТ НКППОСТ НКПП и НКВТОСТ НКСМОСТ НКТПОСТ5ОСТНОСЭМЖОТРОТТПП ССФЖТПБПБПРВПБЭ НППБЯПВ НППВКМПВСРПГВУПереченьПиН АЭПисьмоПМГПНАЭПНД ФПНД Ф СБПНД Ф ТПНСТПОПоложениеПорядокПособиеПособие в развитие СНиППособие к ВНТППособие к ВСНПособие к МГСНПособие к МРПособие к РДПособие к РТМПособие к СНПособие к СНиППособие к СППособие к СТОПособие по применению СППостановлениеПОТ РПОЭСНрППБППБ-АСППБ-СППБВППБОППРПРПР РСКПР СМНПравилаПрактическое пособие к СППРБ АСПрейскурантПриказПротоколПСРр Калининградской областиПТБПТЭ |

files.stroyinf.ru

Основные типы фланцев и их применение

РАЗЪЕМНЫЕ СОЕДИНЕНИЯ ХИМИЧЕСКОЙ

АППАРАТУРЫ

Необходимость разъемного соединения частей оболочек диктуется соображениями технологии изготовления аппаратуры, условиями ее монтажа и эксплуатации. В каждом аппарате имеются многочисленные технологические отверстия для ввода сырья и вывода продукта, для ввода и вывода теплоносителей, люки, лазы и т.д. Технологические отверстия во время работы оборудования должны быть плотно соединены с трубопроводами или надежно заглушены.

Наиболее распространенный вид разъемного соединения – это фланцевое соединение.

Требования к разъемным соединениям, применяемым в химической аппаратуре:

1. Обеспечение герметичности соединения при данных рабочих давлениях и температурах.

2. Достаточная прочность элементов соединения.

3. Возможность быстрой и многократной сборки-разборки соединения.

4. Технологичность, обеспечивающая их массовое изготовление.

5. Достаточная дешевизна.

Наиболее распространенный вид разъемного соединения – это фланцевое соединение. Фланцевые соединения удовлетворяют большинству из указанных требований , хотя не обеспечивают быструю разборку-сборку, а некоторые их виды достаточно дороги.

Приспособленность узла к массовому изготовлению требует взаимозаменяемости и, следовательно, сведения к разумному минимуму числа их типоразмеров. Для того, чтобы не делать фланцы на каждое давление и на каждый диаметр трубы или обечайки, весь непрерывный ряд размеров и давлений разбит на ряд условных проходов и давлений. Поэтому разумно для нескольких близких диаметров труб и обечаек обходиться только одним размером фланца.

Условные проходы, применяемые в настоящее время (мм):

10, 15, 20, 25, 32, 40, 50, 65, 80, 100, 125, 150, 200, 250, 300, 350, 400, 500, 600,

800, 1000, и т.д. через 200 мм до 4000 мм.

Условные давления, применяемые в настоящее время (МПа):

≤0,25; 0,6; 1,0; 1,6; 2,5; 4,0; 6,4; 10,0; 16,0; 20,0.

Основные типы фланцев и их применение

Сущность работы фланца заключается в следующем. При работе прокладки в области пластических деформаций происходит затекание материала прокладки в неровности привалочной поверхности фланца, за счет чего получается плотное соединение. При работе прокладки в области упругих деформаций уплотнение происходит по линии соединения прокладки и фланца.

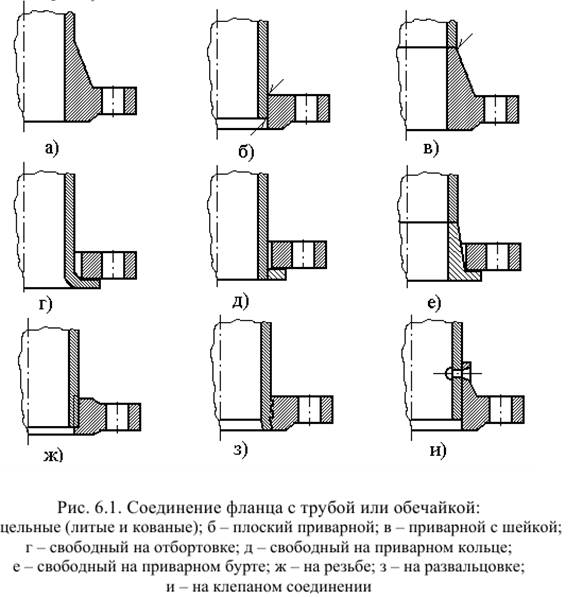

Фланцы различаются :

а) по конструкции и способу соединения с трубой или обечайкой;

б) по внешней форме;

в) по форме привалочной (уплотнительной) поверхности.

Цельные фланцы (рис. 6.1,а) характерны для литой чугунной или кованой стальной аппаратуры. Плоские фланцы (рис. 6.1,б) применяются в стальной аппаратуре. Оба типа применимы до Pу=2,5 МПа при Dу≤1400 мм и Pу=1,0 МПа при Dу≤3000 мм.

Фланец приварной с шейкой (рис. 6.1,в) особенно пригоден для ответственной аппаратуры из обычных углеродистых и легированных сталей. Шейка повышает прочность фланца и обеспечивает качественную сварку с обечайкой. Применяется до Pу≤10,0 МПа. Цельные фланцы, особенно с шейкой, работают заодно с обечайкой. Благодаря этому сам фланец разгружается и может быть сделан более тонким по сравнению со свободным. Но при этом в обечайке возникают добавочные напряжения.

При свободных фланцах (рис. 6.1,г – 6.1,е) обечайка не несет дополнительных напряжений, но сами фланцы делаются более толстыми. Стальные свободные фланцы на отбортовке применяются в аппаратуре и трубопроводах из мягких цветных металлов (меди, алюминия и т.п.), или хрупких материалов (ферросилида, керамики и т.д.), а также для экономии дорогих конструкционных материалов. Они применяются до Pу=0,6 МПа. Свободные фланцы на приварном кольце применяются до Pу=2,5 МПа. Свободные фланцы на приварном бурте применяются в самых ответственных случаях, вплоть до давлений в несколько десятков мегапаскаль и при температурах до 530 °С.

Фланцы на резьбе (рис. 6.1,ж) применяются в трубопроводах высокого давления.

Фланцы на развальцовке (рис. 6.1,з) склонны к утрате плотности, поэтому применяются весьма редко.

Приклепанные фланцы (рис. 6.1,и) в стальной аппаратуре не применяются, но применяются в медной аппаратуре.

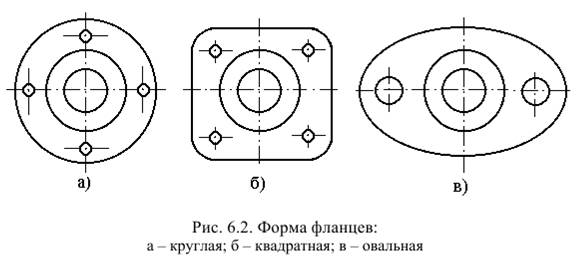

Форма фланцев преимущественно круглая (рис. 6.2,а). Она удобна для их изготовления. Фланцы труб небольшого диаметра иногда делаются квадратными (рис. 6.2,б) для уменьшения габаритов. Число болтов во фланцах должно быть кратно четырем. Исключением являются овальные фланцы трубопроводов высокого давления и некоторых холодильных установок (рис. 6.2,в). Болты для овальных фланцев делаются в 2,4 раза больше диаметра болтов круглого фланца, чтобы скомпенсировать их двукратное уменьшение.

Специальные типы фланцев

Специальные типы фланцев

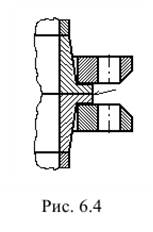

Фланцы с уплотнительной обваркой. Аппараты для обработки особо вредных веществ (токсичных, радиоактивных, взрывоопасных и т.д.), утечка которых недопустима, желательно конструировать цельносварными, и трубопроводы также приваривать. Если установка фланцевого соединения неизбежна, то его выполняют без прокладок с уплотнительной обваркой (рис. 6.4). Во время разборки уплотнительный шов прорубается и заваривается при сборке. Уплотнение выдерживает 6-10 циклов разборки-сборки. а затем требуется замена буртов. Толстые фланцы для экономии могут выполняться трапециевидными.

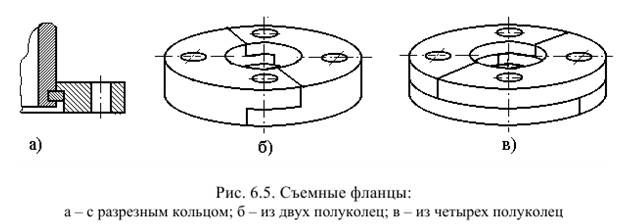

Съемные фланцы. Иногда необходимо снять фланец с трубы при разборке аппарата. Можно поставить фланец на резьбе, но это не лучшее решение. Резьба корродирует и свинтить фланец при разборке становится невозможно. Поэтому целесообразно применять съемные фланцы (рис. 6.5).

Фланцы для труб из хрупких материалов. Фланцы труб и аппаратов, изготовленных из ферросилиция, керамики, стекла, винипласта и подобных материалов, не следует отформовывать заодно с изделием. Концы труб, царг и крышек из таких материалов делаются с коническим утолщением, на которое надеваются специальные фланцы. Они, как и предыдущий тип, выполняются в двух разновидностях: разъемные, состоящие из двух половин, и фланцы с разрезным кольцом.

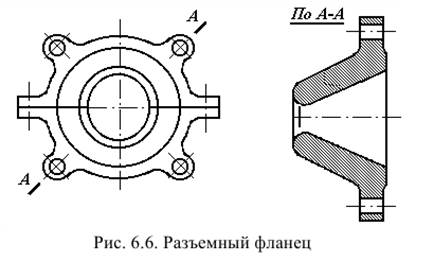

Разъемный фланец (см. рис. 6.6.) изготавливается из ковкого чугуна. Обе половины стягиваются болтами.

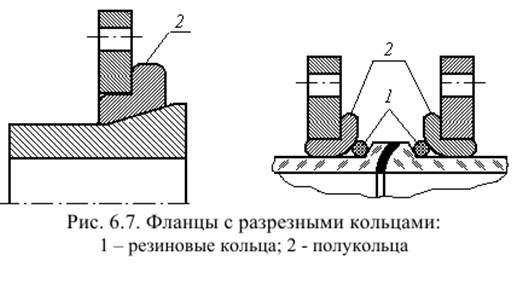

Фланцы с разрезными кольцами (рис. 6.7) прочнее и дешевле разъемных. При соединении стеклянных труб кольца изготавливаются из полиамидной пластмассы. Прокладки между трубами и кольцами – резиновые.

Выбор прокладок

Назначение прокладки – уплотнить зазор между привалочными поверхностями фланца и препятствовать утечке среды через этот зазор. Мягкая прокладка должна удовлетворять следующим условиям:

а) быть достаточно эластичной, чтобы при минимальном сжатии надежно уплотнять соединение;

б) не изменять своей эластичности во время эксплуатации;

в) не портить привалочные поверхности;

г) желательно, чтобы прокладочный материал был доступен и дешев.

Выбор прокладочного материала зависит от температуры, давления и агрессивности уплотняемой среды.

Наиболее употребительны – пенька, картон, резина, паронит, асбест, металлы и сплавы и т.д.

Пенька, простой и пропитанный картон применяются только для воды и пассивных сред при давлениях ниже 0,4 МПа и температурах не выше 120°С.

Паронит применяется преимущественно для воды и пара при давлениях ниже 5 МПа и температурах не выше 450°С.

Резина применяется для сред, не разрушающих ее до температуры 100°С, а специальные сорта резины – до 200°С.

Для аппаратов с агрессивной средой наиболее распространен асбестовый картон толщиной около 3 мм. Он изготавливается из кислотоупорных сортов асбеста и применяется для давлений до 2,5 МПа и температур до 500°С.

Превосходным прокладочным материалом являются полимерные материалы, в частности, полиамидные смолы, полиэтилен и особенно фторопласты.

Форма прокладок различна. Простейшие из них – плоские, это кольца, вырезанные из листа прокладочного материала и имеющие прямоугольное сечение (рис. 6.8). Кроме того, применяются плоские прокладки, армированные металлической сеткой или лентой. Все неметаллические и металлические «мягкие» прокладки работают в области пластических деформаций.

Форма прокладок различна. Простейшие из них – плоские, это кольца, вырезанные из листа прокладочного материала и имеющие прямоугольное сечение (рис. 6.8). Кроме того, применяются плоские прокладки, армированные металлической сеткой или лентой. Все неметаллические и металлические «мягкие» прокладки работают в области пластических деформаций.

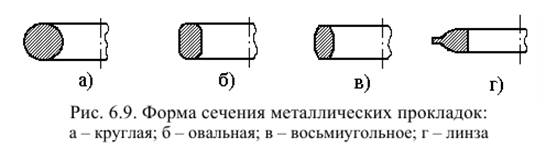

Металлические прокладки (рис. 6.9), работающие в области упругих деформаций, являются шлифованными элементами (кольца, линзы и т.п.).

Усилие затяга, необходимое для достижения герметичности фланцевого соединения, зависит от конструкции прокладки, ее ширины и толщины, от механических свойств материала, от формы и чистоты обработки привалочных поверхностей.

В результате сжатия в прокладках возникает напряжение, минимально необходимая величина которого называется посадочным. Величина посадочного напряжения зависит не только от материала прокладки, но и от ее толщины. Более толстые прокладки являются и более мягкими и посадочное напряжение в них меньше. Усилие затяга при данной величине посадочного напряжения пропорционально площади прокладки, поэтому нерационально располагать прокладку на всю поверхность фланца (рис. 6.10). Хотя в этом случае фланец работает в лучших условиях, но увеличивается болтовое усилие.

Чем больше давление в аппарате, тем уже должна быть прокладка. Во фланцах высокого давления площадь касания металлических шлифованных элементов привалочной поверхности определяется шириной полоски упругой деформации сжатых частей.

Форма привалочной поверхности существенно влияет на работу прокладки и величину болтового усилия. Поэтому при его определении в расчет вводится не действительная ширина прокладки, а только ее часть, которая называется эффективной шириной прокладки. Это объясняется тем, что внешний диаметр прокладки сжат сильнее, чем внутренний.

Фланцы могут работать и совсем без прокладок, если их привалочные поверхности пришабрены и плотно прижаты друг к другу. Такие фланцы очень дороги и применяются в весьма жестких условиях.

Различные виды привалочных поверхностей приведены на рис. 6.11.

Плоская поверхность (рис. 6.11,а) применяется до Ру=2,5 МПа. На плоских поверхностях иногда наносят от двух до четырех рисок треугольного сечения (рис. 6.11,б), полагая, что это улучшает уплотнение и уменьшает вероятность его пробоя.

Фланцы выступ-впадина (рис. 6.11,в) предусмотрены для работы до Dу=800 мм и Ру=16 МПа, а до Dу=250 мм при Ру=20 МПа. Однако опыт эксплуатации показал, что ширина прокладки у таких фланцев слишком велика, что увеличивает их затяжку. Поэтому это соединение не имеет преимуществ перед предыдущим типом, за исключением самоцентрирования и меньшей вероятности пробоя прокладки.

Гораздо более надежно уплотнение «шип-паз» (рис. 6.11,г). При условном давлении до 10 МПа «шип-паз» допустим до Dу=800 мм, а при меньших давлениях это соединение работает хорошо до самых больших диаметров.

Уплотнение со шлифованным кольцом овального сечения (рис. 6.11,д) и линзовое уплотнение (рис. 6.11,е) пригодны для высоких давлений. Первое – до 20 МПа, а второе – до 100 МПа.

Привалочные поверхности под мягкую прокладку достаточно обработать по третьему или четвертому классу чистоты. Для металлических шлифованных прокладок требуется более высокая чистота обработки – седьмой или восьмой класс.

Читайте также:

Рекомендуемые страницы:

Поиск по сайту

poisk-ru.ru