Термосифон — Википедия

Материал из Википедии — свободной энциклопедии

Термосифон паровоза

Термосифон паровозаТéрмосифóн — теплообменный элемент, устанавливающиеся в топках некоторых паровозов. Конструктивно термосифон является циркулярной трубой с сильно развитой (в 3—5 раз) поверхностью нагрева. Был изобретён американским инженером Джоном Никольсоном (John L. Nicholson) и получил широкое распространение на мощных американских паровозах. Вовсю рекламировался американскими заводами, как лучшее средство по повышению теплоэффективности парового котла, однако, из-за ряда своих недостатков он так и не получил распространения в остальных странах мира.

Преимущества и недостатки термосифонов[править | править код]

По сравнению с обычными циркуляционными трубами, термосифоны имеют следующие преимущества:

- За счёт повышения площади нагрева, возрастает общее парообразование котла;

- Усиливается циркуляция воды, что также повышает парообразование, а заодно ещё сильней снижает тепловые напряжения в обшивке котла;

- Снижение опасности повреждения топки в случае понижения уровня воды в котле ниже критического.

Из недостатков термосифонов стоит отметить следующие:

- Заметное повышение (в 2—2,5 раза) влажности пара, что требует установки более развитых паросушителей;

- Также повышенная влажность пара приводит к сильному падению перегрева, что приводит к падению КПД паровоза в целом;

- Снижение температуры горячих газов в топке (термосифон действовал как радиатор), что также снижало экономичность паровоза.

Стоит отметить, что использующие термосифоны американские паровозы имели очень большие площади колосниковых решёток (до 17 м²) и поэтому снижение теплоэфективности от применения термосифонов на них было не столь заметно. Совсем иные обстоятельства были на советских и европейских паровозах, чьи колосниковые решётки имели площадь не более 7,5—8 м², из-за чего влияние термосифонов было куда сильнее.

Принцип работы термосифонной системы отопления

Как работает принцип термосифонных систем отопления и нагрева воды.

Как известно, при нагревании вода расширяется и стремится вверх. В свою очередь холодные слои жидкостей стремятся в нижнюю часть сосуда для того что распределиться слоями как это показано на рисунке.

По принципу термосифонной системы работает множество отопительных систем по принципу самотека или термосифоники. Благодаря которому приводятся в движение потоки теплоносителя в системах отопления частных домов, либо многоэтажных домов с индивидуальной системой отопления как показано схематично на рисунке.

Так же в качестве термосифонной системы можно рассматривать и радиаторы отопления у которых важно подключение так что бы горячая вода поступала в радиатор отопления сверху и остывая стримится вниз что бы вытечь из батарее и уступить место свежему теплоносителю повышенной температуры. Таким образом содействую движению тепла по трубам в системе отопления. Независимо от того в какой тип системы отопления отопления врезана конкретно взятая батарея. На темпрературной карте распределение тепла внутри выглядит так как это показано на рисунке ниже.

При этом не столь важно в какую систему отопления врезана батарея, будь то термосифонная либо гидравлическая система отопления. в любом случае сама батарея отопления подключается по принципу термосифоники, иначе греть она не будет..

Однако если батарея врезана в гидравлическую систему отопления то есть возможность только нижнего подключения радиаторов отопления, по причине принудительной прокачки теплоносителя по системе в отличии от самотечной системы.

При высоком давлении в гидравлических системах отопления происходит смешение слоев свежего – горячего теплоносителя с остывшим потому что идет непрерывная прокачка тепла насосами. А при термосифонной или са

Чем КТТ отличаются от обычных тепловых труб и как их применять

Июнь 2016-го. Остров Чеджу, Южная Корея. Третий день международной конференции по тепловым трубам. Во время перерыва подходят два китайца:

– Здравствуйте! А вы из Теркона?

– Из Теркона.

– А правда, что у вас Юрий Фольевич работает, Майданик?

– Правда.

– И что, он здесь?

– Здесь.

– Дак он еще и живой? И что, можно с ним сфотографироваться?

– Конечно.

Так с нашим Юрием Фольевичем в тот день сфотографировалось несколько десятков китайцев. Сначала вместо двух пришла группа из двадцати человек. Потом они еще видимо другим китайцам сказали и еще пара групп поменьше приходила посмотреть на живого ученого.

В этой статье — краткий экскурс в историю появления КТТ, чем КТТ отличаются от простых тепловых труб, серия коротких видеороликов о том, как применять КТТ.

История КТТ

Юрий Фольевич стоял у истока появления контурных тепловых труб (КТТ), изобретенных в тогда ещё Свердловске в начале 1970-х. Уже более четверти века КТТ успешно применяются в космической промышленности. Более 500 КТТ запущены и успешно эксплуатируются на борту космических аппаратов России, США, Китая, Европы.

В середине 2000-х появилась идея использования КТТ где-то не в космосе, а поближе. В гражданских продуктах. Для этого нужно было решить два вопроса — уменьшить размеры КТТ и наладить серийное производство. Космические КТТ были большими (труба толщиной с человеческую руку — обычное явление) и изготавливались индивидуально, штучно, под каждый конкретный космический аппарат. Так появилось предприятие «Теркон-КТТ».

Тепловые трубы

Обычные тепловые трубы (ТТ) сегодня — знакомая всем технология. Они применяются практически в каждом современном компьютере. Будь то настольный ПК или ноутбук. Тепловые трубы используются для переноса тепла от источника к радиатору. Когда невозможно или не удобно разместить радиатор сразу на источнике тепла.

ТТ были дважды (!) изобретены в США. Сначала Гоглером в General Motors Corporation. Затем доктором Гровером из Лос-Аламосской национальной лаборатории. Суть внутреннего устройств ТТ и принцип ее работы:

То есть ТТ — отрезок трубы со сложной внутренней структурой. Когда с одной стороны трубы происходит нагрев, тепло по центральному каналу переходит в виде пара на другой конец трубы. Затем по сложной капиллярной структуре внутренних стен трубы остывающая жидкость возвращается обратно. Цикл повторяется.

Каждая ТТ может передавать ограниченное количество тепла. Для того, чтобы передать больше тепла, используют несколько параллельных ТТ.

Ограничения применения ТТ:

- Небольшое расстояние теплопереноса. В условиях земной гравитации, при вертикальном размещении, ТТ работает эффективно при длине до 25 см.

- Мощность. Если нужно передать много тепла, не всегда получается использовать столько параллельных труб, сколько необходимо.

- Конфигурация. Каждый изгиб ТТ заметно влияет на ее эффективность. Сложная внутренняя структура трубки разрушается при изгибах. Соответственно, если требуется сделать несколько крутых изгибов, применение ТТ может стать нецелесообразно из-за большой потери эффективности.

Контурные тепловые трубы

КТТ — замкнутая система. Это не отрезок трубы.

КТТ состоит из испарителя и паропровода. Вся сложная начинка находится в испарителе. Паропровод же — обычная труба. При изгибах паропровода не происходит какого-либо значительного падения эффективности теплопередачи.

Обычно используется жесткая нагартованная труба из нержавеющей стали. Для сгиба контура применяются специальный трубогиб, чтобы не допустить перелома трубы. Так же возможно применение ненагартованной трубы из нержавеющей стали или из меди. Такой контур легко гнется руками, риск перелома трубы минимален. Даже настолько изогнутая КТТ остается вполне работоспособной:

Испаритель монтируется к источнику тепла. Средний отрезок паропровода монтируется змейкой внутри радиатора, для увеличения площади контакта.

Применение КТТ

Типовой сценарий появления КТТ-охлаждения в устройстве заказчика:

- Заказчик решает, что обычные системы охлаждения не позволяют функционировать его устройству с требуемым уровнем эффективности. Либо конструктив устройства не позволяет эффективно решить задачу теплообмена.

- Наши специалисты уточняют у заказчика все существенные условия функционирования его устройства.

- Если это допустимо и может принести ощутимую пользу, мы рекомендуем заказчику внести изменения в конструктив устройства. Для более эффективной работы системы охлаждения.

- Проектируется система охлаждения на базе КТТ. Моделируется пространственная конфигурация контура охлаждения. Выбирается тип испарителя.

- На основе разработанной документации изготавливается опытный образец системы охлаждения.

- После удачных экспериментов с опытным образцом изготавливается серия КТТ для конкретного устройства заказчика.

Применение КТТ. DIY-сценарий

Типовой сценарий, описанный выше, характерен для относительно больших заказчиков. Моделирование и опытные образцы могут стоить вполне заметных денег. Но есть и второй путь.

Кроме заказных разработок в ассортименте нашей компании есть так называемые «стандартные КТТ». Это набор контурных тепловых труб нескольких типовых конфигураций. Они обычно есть в наличии и относительно недорого их можно приобрести поштучно для своих экспериментов.

Понимая правила работы с КТТ вполне реально на базе таких стандартных труб сделать самостоятельно систему охлаждения для своего малосерийного (или вообще штучного) изделия.

Посмотреть доступные к приобретению варианты стандартных КТТ можно у нас на сайте. А понять основные правила работы с ними можно, посмотрев наш мини-сериал в заключительной части этой статьи.

Тепловая трубка своими руками, дома, «на коленке». Часть вторая

В апреле этого года на сайте была опубликована статья – Тепловая трубка своими руками, дома, «на коленке». В ней я описывал свои эксперименты по созданию бесшумного, пассивного процессорного кулера на тепловой трубке. Точнее, на эффекте термосифона. В статье не было испытания кулера на реальном процессоре. Были только испытания на макете. В этой статье я восполню этот пробел.Но сначала необходимо напомнить, о чем идет речь. Впервые термин «тепловая труба» был предложен Гровером Г.М. и использован в описании к пат. США 3 229 759. Тепловая трубка – это устройство, теплопроводность которого в сотни раз превышает теплопроводность меди. Непосредственным предшественником тепловой трубки был термосифон. Рассмотрим принцип его работы. Устройство, представляет из себя вертикально расположенную трубку, запаянную с двух концов. Внутри трубки небольшое количество жидкости. При подводе тепла к зоне испарения (нижняя часть трубки) жидкость переходит в пар, давление насыщения паров в этой зоне резко повышается, пар движется вверх в зону с меньшим давлением, отводя тепло. В верхней части трубки конденсируется, выделяя при этом тепло, и стекает по стенкам вниз. Необходимым условием работы является отвод тепла от зоны конденсации. Недопустим также перегрев в зоне испарения – может наступить кризис кипения (вся жидкость испарится) и теплопередача пойдет по стенкам термосифона.

Особенностью этой системы является возврат конденсата под действием гравитации. Поэтому термосифон может работать только тогда, когда зона конденсации находится выше зоны испарения. Для возврата конденсата в зону испарения при любой ориентации системы потребовалось заменить гравитацию чем-то другим. Это и было осуществлено при изобретении тепловой трубки. В качестве сил поднимающих конденсат против сил гравитации, были использованы капиллярные силы, возникающие при смачивании рабочей жидкостью капиллярно-пористого материала – фитиля.

В моем случае конструкция системы такова, что зона конденсации выше зоны испарения, поэтому фитиль я не использовал. Так, что правильно будет называть кулер не тепловой трубкой, а термосифоном.

Теперь несколько слов о теплоносителях, используемых в тепловых трубках. В зависимости от интервала температур используют самые различные вещества, приведенные к жидкой фазе – от сжиженных газов до металлов: гелий (-271 … -269°C), аммиак (-60 … +100°C), фреон-11 (-40 … +120°C), ацетон (0 … +120°C), вода (30 … 200°C), ртуть (250 … 650°C), натрий (600 … 1200°C), серебро (1800 … 2300°C)

Опыты прошли успешно, но таким методом мне удалось получить разряжение, при котором температура кипения воды равнялась 45 градусам Цельсия. Мне показалось, что это слишком много. Тогда я применил ацетон. Температура кипения его при атмосферном давлении – 56 градусов. Для снижения температуры кипения я применил такую же процедуру с кипячением. Испытания на эмуляторе процессора прошли успешно, но с испытаниями на реальном «железе» произошла задержка. В этой задержке целиком и полностью виновата моя лень. А я совершенно не при чем. В моем распоряжении был только один компьютер, а разбирать его страшно не хотелось. Теперь, после приобретения нового «железа», я решил опробовать уже давно готовый кулер на старом компе.

Кратко напомню его конструкцию. Медный теплосъемник, размером 55 на 55 на 12 миллиметров. С фрезерованными канавками.

Фото1. Теплосъемник – зона испарения

Фото1. Теплосъемник – зона испаренияДля удобства сборки-разборки кулера для заправки применено резьбовое соединение. В сантехнических магазинах эта штука называется «американка»

Фото2. Зона испарения

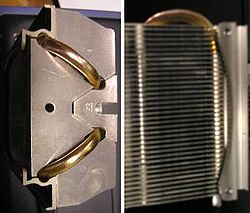

Фото2. Зона испаренияЗона конденсации изготовлена из алюминиевого радиатора от мощного диода. Случайно куплен на «радиорынке». Размеры 110 на110 на 100 мм. Площадь поверхности около 2000 квадратных сантиметров.

Фото3. Радиатор.

Фото3. Радиатор.  Фото4. «Выфрезерованная» зубилом зона конденсации

Фото4. «Выфрезерованная» зубилом зона конденсации  Фото5. Зона конденсации в сборе.

Фото5. Зона конденсации в сборе.А теперь все это в сборе. Соединения загерметизированы нейтральным герметиком. На пластине, закрывающей зону испарения, смонтирован кран «Маевского» для стравливания воздуха. Так же предусмотрен манометр для контроля разряжения внутри термосифона. Манометр я слегка модернизировал. Разобрал и подогнул коромысло. Теперь стрелка манометра указывает на 4атм, принимаем эту точку за начало отсчета.

Фото6. Процессорный кулер на эффекте термосифона. Фас

Фото6. Процессорный кулер на эффекте термосифона. Фас  Фото7. Процессорный кулер на эффекте термосифона. Три четверти.

Фото7. Процессорный кулер на эффекте термосифона. Три четверти.Сначала заправляю кулер. Для этого раскручиваю резьбовое соединение, заливаю в теплосъемник ацетон. Так, чтобы он заполнил все канавки. Собираю. Теперь заматываю полотенцем радиатор-конденсатор, для теплоизоляции, и подношу теплосъемник к зажженной газовой конфорке. Начинаю «тепловую обработку». Если радиатор не теплоизолировать на время кипячения, то процедура сильно затянется. Ацетон, испаряясь, тут же конденсируется, охлаждая зону испарения и не получается интенсивного кипения. Для достижения максимума разряжения необходимо, чтобы пар интенсивно, со свистом вырывался из крана. В это время манометр показывает повышенное давление в системе. После стравливания воздуха и охлаждения устройства, манометр зафиксировал понижение давления. Для контроля жду сутки. Манометр повышения давления не показал. Утечек нет. Можно приступать к тестам.

Постоянные читатели моей персональной странички знают о моем пристрастии к самодельным компьютерным корпусам. Но специально для проверки таких устройств я приобрел стандартный корпус. Все-таки большинство людей пользуется стандартными корпусами и им будет интереснее и ближе устройство, которое подходит именно для таких корпусов.

Тестовая конфигурация:

- Процессор — Athlon XP, Barton, 2500+

- Материнская плата — Asus A7N8-X

- Видеокарта — Radeon 8500

- Память — 512Mb Hynix DDR400

- Винчестер — Samsung 160Gb

- Блок питания — PowerMan 420w , временно восстановленный после предыдущей статьи.

Собираем все это железо в корпус, в верхней крышке которого предварительно вырезаю «окно». Уняв дрожь в коленках, включаю. Компьютер начинает грузиться…

Фото8. Загрузка.

Фото8. Загрузка.Никак не могу дождаться, когда можно будет посмотреть температуру проца. Да, ради таких моментов стоит жить! Температуру буду смотреть утилитой, идущей в комплекте с материнкой – Asus PC Probe V2.19.07. Утилита показывает 32 градуса. Кулер работает абсолютно бесшумно.

Чтобы выяснить температуру процессора при минимальной загрузке, почитал сохраненные статьи, удалил старые. Все это заняло примерно час. Температура процессора поднялась до 35 градусов. После этого я загрузил процессор 3DMark03.

Фото9. 3DMark03.

Фото9. 3DMark03.Погоняв тест с полчасика – проверил температуру. Температура поднялась до 45. Вполне терпимо. Хотя после водянки кажется великовато. Кручу тест дальше. Гонял тест четыре часа, с перерывами на замеры температуры. Она осталась в пределах 46-48 градусов. Теплосъемник при этом на ощупь был горячим, а радиатор зоны конденсации немного теплым. Температуру я не мерил по причине того, что все три своих мультиметра (с возможностью замера температуры) DT-838 я вмонтировал в панель управления своего второго компа, а разбирать все это хозяйство страшно не хотелось.

Теперь разгон. Материнка относительно старая и процессор рекордов не бьет. Поэтому разгон не очень впечатляет, даже наоборот – FSB 200 , множитель 11, Vcore 1,7. Покрутил еще час 3DMark03. Температура поднялась до 59 градусов. Конечно, это укладывается в дозволенные пределы, но многовато. Это при комнатной температуре 21 градус. Что же будет летом? Попробую поставить 80мм вентилятор на обдув зоны конденсации.

Фото10. Кулер с обдувом.

Фото10. Кулер с обдувом.С вентилятором температура понизилась. Но понижалась довольно медленно, больше 40 минут. Видимо сказывается инерционность системы, толсты стенки зоны конденсации. Теперь под нагрузкой 3DMark03, температура процессора понизилась до 45 градусов.

Выводы:- Для разгона, без обдува, площадь поверхности радиатора слишком мала

- Без разгона эксплуатировать систему вполне возможно.

Приговор кулеру, статье и мне вынесут в соответствующей ветке конференции.

Тепловая трубка — Википедия

Материал из Википедии — свободной энциклопедии

Текущая версия страницы пока не проверялась опытными участниками и может значительно отличаться от версии, проверенной 3 января 2019; проверки требуют 5 правок. Текущая версия страницы пока не проверялась опытными участниками и может значительно отличаться от версии, проверенной 3 января 2019; проверки требуют 5 правок.

Теплова́я тру́бка, теплотру́бка (англ. heat pipe) — элемент системы охлаждения, принцип работы которого основан на том, что в закрытых трубках из теплопроводящего металла (например, меди) находится легкокипящая жидкость. Перенос тепла происходит за счёт того, что жидкость испаряется на горячем конце трубки, поглощая теплоту испарения, и конденсируется на холодном, откуда перемещается обратно на горячий конец.

Тепловые трубки бывают двух видов: гладкостенные и с пористым покрытием изнутри. В гладкостенных трубках сконденсировавшаяся жидкость возвращается в зону испарения под действием исключительно силы тяжести — иными словами, такая трубка будет работать только в положении, когда зона конденсации находится выше зоны испарения, а жидкость имеет возможность стекать в зону испарения. Тепловые трубки с наполнителем (фитилями, керамикой и т. п.) могут работать практически в любом положении, поскольку жидкость возвращается в зону испарения по его порам под действием капиллярных сил, а сила тяжести в этом процессе играет незначительную роль.

Материалы и хладагенты для тепловых трубок выбираются в зависимости от условий применения: от жидкого гелия для сверхнизких температур до ртути и даже индия для высокотемпературных применений. Однако большинство современных трубок в качестве рабочей жидкости используют аммиак, воду, метанол и этанол.

Устройство тепловой трубки

Системы охлаждения на тепловых трубках в ноутбуке

Устройство тепловой трубки

Системы охлаждения на тепловых трубках в ноутбуке  Сечение тепловой трубки ноутбука

Сечение тепловой трубки ноутбукаОсновной принцип работы тепловых трубок с использованием гравитации (т. н. двухфазные термосифоны) датируется веком пара. Современные концепции с использованием капиллярного эффекта в тепловых трубках предложены R.S. Gaugler из General Motors в 1942 г. (патент US2448261A[1])[2]. Преимущества капиллярных систем были также независимо проработаны и продемонстрированы Джорджом Грувером (George Grover) из Лос-Аламосской национальной лаборатории в 1963 году и впоследствии опубликованы в Journal of Applied Physics.

| Вещество | от, К | до, К |

|---|---|---|

| Гелий, жидкий | 2 | 4 |

| Вода | 298 | 573 |

| Этанол | 273 | 403 |

| Метанол | 283 | 403 |

| Аммиак | 213 | 373 |

| Ртуть | 523 | 923 |

| Натрий | 873 | 1473 |

| Индий | 2000 | 3000 |

Имеют ограниченный эффективный диапазон использования. При превышении расчетной температуры вся охлаждающая жидкость может перейти в пар, что приведет к катастрофическому снижению теплопроводности трубки (до 1/80). И наоборот, при недостаточной температуре жидкость плохо испаряется.

Компьютеры[править | править код]

Тепловые трубки начали использоваться в компьютерных системах с конца 1990-х годов, когда повышение мощности и увеличение тепловыделения привели к повышению требований к системам охлаждения. В настоящее время они широко используются во многих современных компьютерных системах, как правило, для отвода тепла от центральных и графических процессоров, к радиаторам, где тепловая энергия рассеивается в окружающую среду. Иногда также применяются для охлаждения микросхем чипсетов и в смартфонах. Если при этом не используется вентилятор, такие системы могут быть абсолютно бесшумны.

Кухня[править | править код]

Первым коммерческим продуктом на термотрубках была «Волшебная кухонная термоигла» (англ. Thermal Magic Cooking Pin), разработанная компанией Energy Conversion Systems, Inc. и продававшаяся с 1966 года, использовавшая воду в качестве рабочего тела. Корпус был из нержавеющей стали, с внутренним медным покрытием. Одним концом трубка втыкалась в кусок мяса, другой конец выходил в духовку, откуда он передавал тепло внутрь приготавливаемого блюда. За счёт более быстрого прогрева, время приготовления больших кусков мяса сокращалось вдвое.

Такой же принцип используется в походных печах.

Микроклимат в помещении[править | править код]

Трубки с успехом используются в системах отопления, вентиляции и кондиционирования (HVAC), в частности в системах рекуперации воздуха, когда удаляемый из помещения воздух обменивается теплом со свежим, поступающим с улицы. Производители таких систем заявляют об их эффективности на уровне 75%.

Космос[править | править код]

Компактность и эффективность термотрубок — причина широкого применения в космической технике. При этом приходится учитывать такие особенности работы в космосе, как: микрогравитация, рассеивание энергии только за счёт излучения, ограниченность электрической мощности, в связи с чем предпочтение отдаётся пассивным системам, большой срок службы, в связи с невозможностью (или крайней ограниченностью) технического обслуживания.

Ядерная энергетика[править | править код]

С начала 1990-х годов предлагались многочисленные энергетические системы на ядерных реакторах, использующие термотрубки для транспортировки тепла между активной зоной реактора и системой преобразования энергии. Первый ядерный реактор для производства электроэнергии с использованием тепловых трубок был запущен 13 сентября 2012 года в демонстрационном режиме.

Солнечная энергетика[править | править код]

Применяются в солнечной энергетике, для повышения эффективности вакуумных солнечных коллекторов.

Прочее[править | править код]

Также тепловые трубки используются в мощных светодиодных лампах.

Термосифон

Использование: искусственное замораживание грунта. Сущность изобретения: термосифон содержит подземную колонку и надземный теплообменник, образованные наружными и внутренними трубами. Внешние трубы сопряжены друг с другом концентрическим переходником. Внутренняя труба теплообменника сообщена с межтрубным каналом колонки посредством эксцентрического переходника. Внутренняя труба колонки сообщена с межтрубным каналом теплообменника посредством перепускного приспособления. Перепускное приспособление представляет собой изогнутый под углом 30° трубчатый отвод. Один его конец надет на внутреннюю трубу колонки, другой вварен с стенку эксцентрического переходника на участке с наклонными образующими. Внешняя труба теплообменника имеет больший диаметр, чем внешняя труба колонки. Внутренние трубы теплообменника и колонки имеют одинаковый диаметр. 1 ил.

Изобретение относится к строительству в районах Крайнего Севера и касается выполнения устройств для искусственного замораживания грунта.

Известен однотрубный жидкостный термосифон С.И.Гапеева с изоляционной рубашкой, установленный в зоне сезонного оттаивания грунтов [1] Эта наиболее ранняя простейшая конструкция термосифона оказалась малоэффективной из-за отсутствия разделения нисходящего и восходящего потоков жидкости. Наиболее близким по технической сущности и достигаемому результату является термосифон, содержащий заполненные жидким теплоносителем подземную колонну и надземный теплообменник, выполненные из установленных одна в другой наружных и внутренних труб, в которых наружная труба колонки выполнена с меньшим диаметром, чем наружная труба теплообменника, сопряжена с ней и объединена с внутренней трубой теплообменника с образованием канала, а внутренняя труба колонки сообщена с межтрубной полостью теплообменника посредством перепускного приспособления [2] Большой диаметр наружной трубы теплообменника позволяет уменьшить высоту теплообменника, а система труба в трубе обеспечивает разделение нисходящего и восходящего потоков, что повышает эффективность теплообмена по сравнению с термосифоном Гапеева, но при этом он более трудоемок в изготовлении. Соединение наружной трубы теплообменника с наружной трубой колонки кольцевой заглушкой требует дополнительного устройства ребер жесткости для устойчивости теплообменника и внутренней варки тройника, соединяющего кольцевое пространство теплообменника с внутренней трубой колонки, что трудновыполнимо. При этом часть цилиндрической поверхности теплообменника ниже оси тройника исключается из расчетной поверхности теплообмена. Кроме того, в этой конструкции восходящий поток жидкости из стесненного кольцевого пространства колонки поступает в нестесненное сечение того же диаметра внутренней трубы теплообменника, из-за чего резко снижается скорость восходящего потока, что способствует преждевременному охлаждению жидкости до излива ее в кольцевое пространство теплообменника. Преждевременно охлажденная жидкость будет стремиться к обратному току, тормозя восходящий поток, это снижает эффективность работы термосифона. Цель изобретения состоит в снижении трудоемкости изготовления термосифона при высокой его эффективности. Цель достигается тем, что термосифон, включающий заполненные жидким теплоносителем подземную колонку и надземный теплообменник, выполненные из установленных одна в другой наружных и внутренних труб, из которых наружная труба колонки выполнена с меньшим диаметром, чем наружная труба теплообменника, сопряжена с ней и объединена с внутренней трубой теплообменника с образованием канала, а внутренняя труба колонки сообщена с межтрубной полостью теплообменника посредством перепускного приспособления, в котором сопряжение и объединение труб выполнены посредством соответственно концентрического и эксцентрического переходников, а перепускное приспособление выполнено в виде изогнутого под углом 30о трубчатого отвода, надетого одним концом на внутреннюю трубу колонки и вваренного другим концом в стенку эксцентрического переходника на участке с наклонными образующими, причем внутренние трубы колонки и теплообменника выполнены с одинаковым диаметром. Соединение наружной трубы теплообменника с наружной трубой колонки концентрическим переходником исключает необходимость в установке дополнительных ребер жесткости, что снижает трудоемкость и металлоемкость изготовления. Соединение внутренней трубы теплообменнике с наружной трубой колонки эксцентрическим переходником в зоне концентрического переходника и выполнение перепускного приспособления в виде изогнутого под углом 30о трубчатого отвода, надетого одним концом на внутреннюю трубу колонки и вваренного другим концом в стенку эксцентрического переходника, обеспечивает полное использование нижней цилиндрической части поверхности теплообменника в расчетной поверхности теплообмена, сокращает объем сварочных работ, снижает трудоемкость изготовления. Выполнение диаметра внутренней трубы теплообменника равным диаметру внутренней трубы колонки обеспечивает условное равенство скорости восходящего потока в колонке и теплообменнике, увеличивая эффективность теплообмена, при этом снижается металлоемкость конструкции. На чертеже изображена схема термосифона. Термосифон содержит наружную трубу 1 теплообменника, соединенную с наружной трубой 2 колонки концентрическим переходом 3, и внутреннюю трубу 4 теплообменника, соединенную эксцентрическим переходом 5 с наружной трубой 2 колонки. В наклонную образующую эксцентрического перехода вварен отвод 6 под углом 30о, соединяющий кольцевое пространство теплообменника с внутренней трубой 7 колонки. Диаметры внутренних труб теплооб- менника 4 и колонки 7 равны. Термосифон работает следующим образом (стрелками показано направление восходящего и нисходящего потоков жид- кости). Охлажденный теплоноситель за счет большей плотности из кольцевого пространства теплообменника поступает через отвод 6 во внутреннюю трубу 7 колонки. У дна колонки теплоноситель вытекает из внутренней трубы колонки в кольцевое пространство колонки и поднимается по нему, отбирая тепло через поверхность наружной трубы 2 колонки, к теплообменнику, где по эксцентрическому переходу 5 поступает во внутреннюю трубу 4 теплообменника, изливаясь в верхней части в кольцевое пространство теплообменника. Через поверхность наружной трубы 1 теплообменника теплоноситель охлаждается и опускается вниз в концентрический переход 3, втекает в отвод 6, и цикл повторяется.Формула изобретения

ТЕРМОСИФОН, включающий заполненные жидким теплоносителем подземную колонку и надземный теплообменник, выполненные из установленных одна в другой наружных и внутренних труб, из которых наружная труба колонки выполнена с меньшим диаметром, чем наружная труба теплообменника, сопряжена с ней и объединена с внутренней трубой теплообменника с образованием канала, а внутренняя труба колонки сообщена с межтрубной полостью теплообменника посредством перепускного приспособления, отличающийся тем, что сопряжение и объединение труб выполнено посредством соответственно концентрического и эксцентрического переходников, а перепускное приспособление выполненного в виде изогнутого под углом 30o трубчатого отвода, надетого одним концом на внутреннюю трубу колонки и вваренного другим концом в стенку эксцентрического переходника на участке с наклонными образующими, причем внутренние трубы колонки и теплообменника имеют одинаковый диаметр.РИСУНКИ

Рисунок 1Термосифоны — Справочник химика 21

Для поддержания температурного режима отпарной колонны часть очищенного бензина циркулирует через термосифонный ри-бойлер, обогреваемый газо-продуктовым потоком реакторного блока. Отпаренный сероводород, углеводородные газы и частично пары бензина выводятся из верхней части колонны проходят конденсатор-холодильник и с температурой 35 °С поступают в сепаратор. Бензин из сепаратора подается на орошение колонны, а углеводородный газ используется как топливо для трубчатой печи. [c.50]Горизонтальный термосифонный рибойлер стабилизационной колонны. Диаметр корпуса 600 мм. [c.54]

Углеводородный газ очищается от сероводорода раствором МЭА и используется в качестве топлива для печи. Насыщенный кислыми газами раствор МЭА дегазируется при пониженном давлении и направляется на десорбцию в отгонную колонну. Температурный режим в колонне поддерживается циркулирующим через термосифонный паровой рибойлер раствором МЭА. Образующийся сероводород выводится с установки для получения серной кислоты или элементарной серы. Механические примеси удаляются из части регенерированного раствора МЭА фильтрованием через фильтр с намывным слоем. Для предотвращения вспенивания раствора МЭА на тарелках абсорберов в систему подается антивспениватель. [c.64]

Следует отметить, что принятый способ стабилизации гидрогенизата (см. гл. II) влияет на конструктивное оформление колонны. В зависимости от способа подвода теплоты в колонну в ее конструкции появляются некоторые характерные особенности, которые будут рассмотрены на примере колонны с термосифонным рибойлером и колонны с подачей водяного пара. [c.91]

Механизм теплоотдачи в термосифонном рибойлере подробно рассмотрен на примере термосифонного рибойлера отгонной колонны (см. стр. 97). [c.93]

Механизм теплоотдачи в вертикальном термосифонном рибойлере следующий. [c.97]

Герметичный привод к винтовому перемешивающему устройству реактора (рис. 71) представляет собой взрывозащищенный асинхронный электродвигатель. Ротор двигателя 4, насаженный на один вал 2 с перемешивающим устройством 9 заключен в неподвижную экранирующую гильзу 3 из немагнитного металла (например, из аустенитной стали), герметично закрепленную в корпусе реактора 1. Статор 5 двигателя с обмоткой расположен с наружной стороны экранирующей гильзы. Для охлаждения ротора масляным термосифоном из масляной ванны 6 подается масло. Для охлаждения масла в рубашку 7 подается вода. Для защиты ротора и подшипников привода от проникновения коррозионной среды из реактора в верхнюю часть привода подается азот. Создаваемое статором электродвигателя вращающееся магнитное поле воздействует через стенки экранирующей гильзы на ротор, вращая его вместе с рабочим органом. [c.248]

Подогреватель паровой кожухотрубный Кипятильник термосифонного типа [c.6]

Определение проводят на стеклянном приборе ЦИТО-С (рис. 61). Топливо во внутреннем кольцевом зазоре прибора между электронагревателем 5 и стеклянной трубкой 6 нагревается и, поднимаясь, выходит через верхние циркуляционные отверстия в трубке в резервуар в верхней части прибора, где установлены образцы резины. На смену ему через нижние циркуляционные отверстия поступает новая порция топлива из внешнего кольцевого зазора между корпусом 4 прибора и внутренней стеклянной трубкой 6. Таким образом возникает термосифонная циркуляция топлива вверх по внутреннему и вниз по внешнему кольцевым зазорам. [c.147]

Контактируя через стенку с водой, находящейся в термостатирующей рубашке, топливо отдает ей часть тепла, и вода нагревается. Когда температура воды достигает 100 °С и она закипает, пар через верхний штуцер попадает в трубку 13, которая служит обратным холодильником. На смену испарившейся в рубашке 3 воды через нижний штуцер поступает новая порция воды. Таким образом и в водяной системе возникает термосифонная циркуляция жидкости. С момента начала кипения воды в рубашке скорости термосифонной циркуляции топлива и воды стабилизуются. [c.147]

Испытание проводят в специальном стеклянном приборе (рис. 79) с термосифонным принципом работы. Он состоит из нагревательной камеры 4, стояка 5, переливной трубки 6 и отстойника 7. В нагревательную камеру вставляют стальную гильзу J (сталь-10)-трубку наружным диаметром 12,7 мм и длиной 102 мм с приваренным с одной стороны днищем. Наружную поверхность гильзы полируют до чистоты поверхности VO.IOO. В гильзе помещены электрический нагревательный элемент 2 и термопара [c.186]

Образец испытуемого топлива (300 мл), предварительно обезвоженный и тщательно перемешанный, нагревают до 60-80 °С и заливают через верх отстойника до середины переливной трубки. Включают электронагрев и устанавливают температуру гильзы 220 5°С. При этом тепловом режиме регулируют подачу воздуха в холодильник так, чтобы температура топлива в стояке была 145 + 5 °С. Перепад температур, определяющий термосифонную циркуляцию топлива, должен составлять 15 + 5 °С. Испытание продолжают в течение 6 ч, затем отключают нагрев и из остывшего прибора осторожно вынимают гильзу, не касаясь стенок нагревательной камеры. После стекания топлива гильзу промывают бензолом, дают бензолу испариться с ее поверхности и визуально определяют внешний вид этой по- [c.186]

Лабораторные установки ИТ9-2 и ИТ9-6 однотипны, они состоят из одноцилиндрового двигателя, асинхронного электромотора, пульта управления, колонки для поддержания постоянной влажности всасываемого воздуха, аппаратуры для измерения детонации и вспомогательного оборудования. Одноцилиндровый поршневой четырехтактный карбюраторный двигатель внутреннего сгорания с жидкостным термосифонно-испарительным охлаждением и специальным устройством для изменения степени сжатия (от 4 до 10) состоит из картера, цилиндра с поршнем, кривошипно-шатунного механизма, а также систем смазки и охлаждения [15]. [c.92]

Перед проведением испытаний установку переоборудуют. Теплоизолируют воздухопровод от колонки со. льдом до карбюратора, снимают подогреватели воздуха и топливо-воздушной смеси, заменяют замкнутую термосифонную систему охлаждения двигателя на прямоточную из системы водоснабжения. [c.197]

Питание котлов регенератора и котла-утилизатора осуществляется с помощью специальных насосов Н-8, которые забирают умягчен ую воду из емкости и подают в паросборники Е-2, Е-3 указанных котлов, в зависимости от уровня воды в них. Из паросборника котла регенератора вода стекает в котел самотеком и