Классификация пластинчатых теплообменников по схеме движения теплоносителей — Портал теплообменного оборудования

Пластинчатые теплообменники можно классифицировать по схеме движения веществ, между которыми происходит теплопередача. В данной статье будут рассмотрены основные виды, которые имеют наиболее широкое применение.

Одноходовой пластинчатый теплообменник

Пластинчатый теплообменник, в котором направление движения каждого из теплоносителей постоянно и не меняется по всей длине теплообменника, называется одноходовыми. Например, в классическом пластинчатом теплообменнике-испарителе кипящий фреон всегда движется по межпластинчатым каналам вверх. В классическом пластинчатом теплообменнике-конденсаторе конденсирующийся фреон всегда движется вниз. Соответственно хладоноситель (вода, рассол, гликоль и т.д.) в данных двух случаях всегда движется в направлении, противоположном направлению движения фреона.

Таким образом, главной отличительной особенностью одноходового пластинчатого теплообменника является 100%-ный противоток теплоносителей. В случаях, когда разница температур двух теплоносителей достаточно мала целесообразно применить многоходовой

Многоходовой пластинчатый теплообменник

Многоходовой пластинчатый теплообменник применяется в случаях, когда необходимо достичь небольшой разницы температур между теплоносителями. В таком теплообменнике патрубки располагаются как на передней неподвижной так и на нажимной торцевой плите. В многоходовом пластинчатом теплообменнике потоки меняют направление в одном или нескольких ходах. Это может привести к следующим явлениям.

Конденсатор, как правило, может работать с нагрузкой от 100 % до 0 %. Однако в случае восходящего потока это не так в связи с возможностью затопления конденсатора. В результате при малых нагрузках поток будет неустойчивым, что, в свою очередь, приведет к проблемам в управлении. Поэтому конденсатор должен быть спроектирован так, чтобы поток в последнем ходе был направлен вниз, по крайней мере, если конденсатор должен работать при очень низкой нагрузке по сравнению с расчетной.

Испаритель не может работать нормально при нагрузке намного ниже номинальной из-за затопления каналов и задержки масла. Следовательно, нисходящий поток мог бы исправить этот недостаток. Однако возникает другая опасность, заключающаяся в разделении фаз при низкой скорости потока – жидкость будет проходить через первые каналы, а пар – через последний.

Чтобы уменьшить эту опасность, в первом ходе, где поток имеет самую низкую скорость, он должен двигаться вверх. Такая схема теплообменников очень хорошо подходит для реверсивных чиллеров. Поток хладагента меняет свое направление при реверсировании, когда кондиционер превращается в испаритель, и вышеупомянутое требование выполняется в обоих случаях.

Рассмотрим рисунок 1:

На рисунке 1 показана только одна сторона. Другая сторона является симметричным отражением относительно горизонтальной оси, т.е. имеет такие же газовыпускные и сливные отверстия. Число проходов не обязательно должно быть одинаковым на обеих сторонах.

А, Б. Газовыпускными и сливными отверстиями служат обычные соединительные патрубки.

В, Г. Для каждой стороны на передней или задней плите необходимо установить дополнительный газовыпускной или сливной патрубок.

Д, Е. Для каждой стороны на передней и задней плитах необходимо установить дополнительный газовыпускной и дополнительный сливной патрубок.

Ж, З. На одной из секций невозможно установить газовыпускной или сливной патрубок при любом расположении патрубков.

И, К. На одной из секций невозможно установить газовыпускной и сливной патрубки при любом расположении патрубков.

На рисунке 2 представлен теплообменник, двухходовой по воде и одноходовой по хладагенту.

Рисунок 2:

Такая многоходовая схема имеет следующие основные свойства:

- Допускается только один входной и один выходной патрубки.

- Стороны независимы. Можно иметь разное число ходов на каждой стороне, но не все варианты являются разумными.

- Общее количество водных каналов на один больше, чем каналов хладагента, т.е. каждый канал хладагента окружен водными каналами.

- В исключительных случаях – обычно, при малом перепаде температур между средами – каждый ход отделяется от соседних пустым холодильным каналом. В этом случае водных каналов больше, чем холодильных, на число ходов.

- В случае несимметричной группировки каналов – неравного числа ходов на сторонах пластинчатого теплообменника

- В случае симметричной группировки каналов – равного числа ходов на сторонах пластинчатого теплообменника – в каждом ходе будет пластина с противотоком в соседних каналах. Это может создать проблемы, если на ход приходится малое количество каналов при условии малого перепада температур.

- Соединение соседних ходов имеет либо форму буквы U, либо перевернутой буквы U. Это означает, что при останове системы в нижней части U-образных секций может остаться жидкость, а при пуске в верхней части перевернутых U-образных секций может остаться газ.

Чтобы полностью выпустить газ или слить жидкость из такого ППТО, необходимы дополнительные выпускные отверстия. Возможные варианты их расположения приведены на рис. 1. Поскольку пластинчатые теплообменники с более чем тремя ходами практически не применяются в холодильной технике, то проблем с выпуском газа и сливом жидкости не возникает. В нормальном режиме работы для предотвращения образования газовых пузырей необходимо, чтобы перепад давлений в каждом ходе был не меньше гидростатического давления, определяемого перепадом высот.

Применение многоходовых пластинчатых теплообменников обусловлено, в основном, следующими причинами:

- Положение патрубков. Двухходовая схема дает возможность расположить патрубки на одной линии с трубами для теплоносителей.

- Меры борьбы с замерзанием или загрязнением.

- Обеспечение режимов с большой термической длиной.

- Более полное использование доступного перепада давлений

Многоконтурный пластинчатый теплообменник

Во многих приложениях возникает необходимость в двух независимых контурах на одной из сторон. В основном это происходит в следующих двух случаях:

а) Среда должна быть нагрета или охлаждена в два этапа, причем на каждом этапе на второй стороне используются разные среды. Одним из примеров такого применения может быть переохладитель/перегреватель пара и испаритель. В этом случае один двухконтурный

Другой пример – это охладитель перегретого пара / конденсатор. В секции охладителя перегретый пар отдает в контур водопроводной воды явную теплоту, а в секции конденсации пар конденсируется с помощью охлаждающей воды.

б) В целях регулирования тепловой мощности, особенно в случае испарителя, контур хладагента разделяется на два номинально одинаковых контура. При полной нагрузке работают оба контура, при низкой нагрузке один контур отключен.

Типы теплообменников

Возможно несколько конструкций пластинчатых теплообменников с двухконтурной схемой одной из сторон: три для ПТО любого типа, одна для ПТО специального типа.

1) Обычный двухконтурный одноходовой пластинчатый теплообменник (рисунок 3).

2) Обычный двухконтурный двухходовой. На рисунке 4 показан пластинчатый теплообменник с двумя контурами теплоносителя по стороне 1 и двухходовым контуром по стороне 2.

3) Пластинчатый теплообменник со сдвоенными контурами

Обычный пластинчатый теплообменник с одноходовым контуром

Это обычный пластинчатый теплообменник, в котором соединительные патрубки одной из сторон расположены как на передней, так и на задней плитах. Перекрыв проходные отверстия хотя бы на одной из пластин, разделим эту сторону на два независимых контура. Для такого разделения можно использовать любую пластину, но чаще всего встречаются разбиения 50/50 и 33/67. Другая сторона остается одноходовой, часть среды на этой стороне контактирует с первым из контуров противоположной стороны, а другая часть – со вторым контуром.

Рисунок 3

В случае испарителя с двумя контурами хладагента такая конструкция чревата опасностью замерзания воды. Когда один контур отключен, вода проходит через эту секцию, не охлаждаясь. Вода на выходе из теплообменника представляет собой смесь охлажденной и неохлажденной воды. Если температура такой водной смеси используется потом для управления, например, регулирующим клапаном, низкотемпературным реле и т.п., это может привести к тому, что температура охлажденной воды опустится ниже нуля, т.е. ниже точки замерзания, хотя температура смеси будет выше нуля.

Отсюда следует, что такие методы управления тепловой мощностью допустимы только в системах, где одновременно работают все контуры. Одним из примеров является термосифонный испаритель, в котором хладагент проходит по одноконтурной стороне и охлаждает два жидкостных контура. Даже если один из жидкостных контуров будет отключен, то оставшийся контур будет работать без проблем.

Обычный пластинчатый теплообменник

Эта конструкция, широко используется в обоих применениях а) и б), указанных выше. Как и в предыдущем случае, соединительные патрубки одной из сторон расположены и на передней, и на задней плитах. Установив хотя бы одну пластину без проходных отверстий на этой стороне, можно создать два контура. Каналы на другой стороне соединены по двухходовой схеме, так что каждый ход соответствует одному контуру противоположной стороны.

Рисунок 4

- В аппарате может быть не более двух независимых контуров.

- Два контура/хода необязательно должны иметь одинаковое

число каналов. - Каждый из двух контуровдолжен быть одноходовым, с одним входом и одним выходом.

- Стороны не зависят друг от друга.

Тепловые характеристики для пластинчатого теплообменника типа а) определяются просто. В сущности, это два теплообменника, таких, что выход одного теплообменника непосредственно соединен с входом второго. Поэтому такой теплообменник рассчитывается как два отдельных теплообменника (одной модели). Применение теплообменника типа б) нуждается в некоторых пояснениях. Такой пластинчатый теплообменник используется, в основном, как испаритель, в котором управление тепловой мощностью производится отключением одного или другого контура хладагента. На водной стороне имеется два хода, а каждый контур хладагента является одноходовым.

Такая конфигурация означает, что вода движется в противотоке с одним из контуров и в прямотоке с другим. Следовательно, тепловые мощности контуров не равны друг другу. Это необязательно является недостатком, поскольку такая схема вместо двух дает три уровня тепловой мощности (открыт контур 1, открыт контур 2, открыты оба контура).

Вся вода, в отличие от предыдущей конструкции, всегда проходит через активный контур, независимо от того, какой из них открыт. Это очень важно для испарителей, поскольку снижает опасность замерзания. Теплообменник такой конструкции работает хорошо, однако у него есть один очень серьезный недостаток. Падение давления на водной стороне обычно очень велико, поэтому немного моделей таких пластинчатых теплообменников находят применение.

Пластинчатые теплообменники в Самаре — принцип работы, конструкция, виды

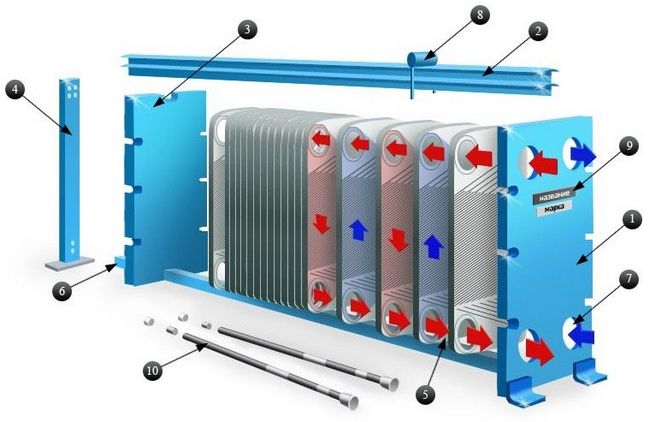

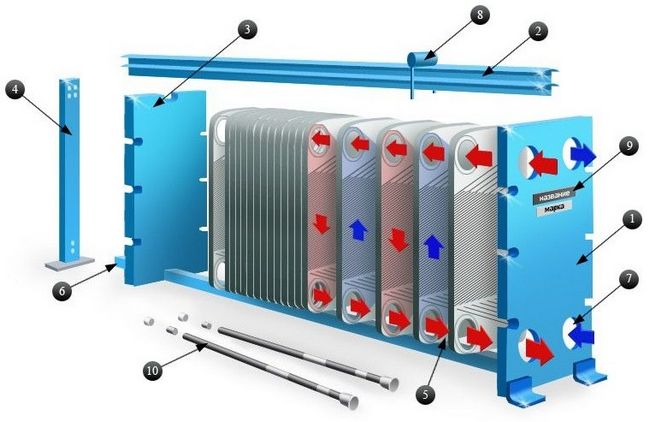

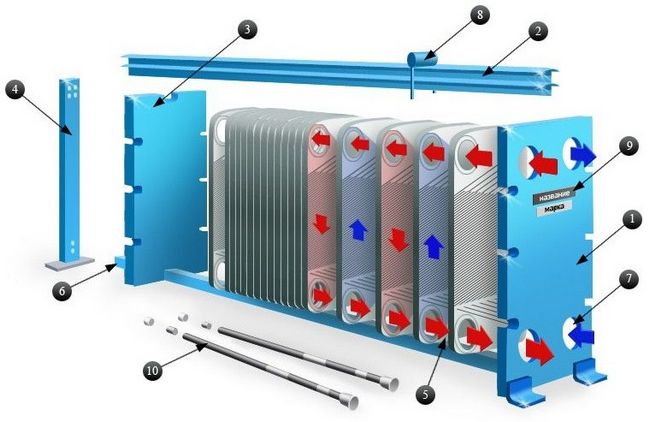

1 – передняя неподвижная плита, 2 – верхняя направляющая, 3 – задняя подвижная плита, 4 – задняя стойка (штатив) , 5 – рабочая пластина с уплотнением, 6 – нижняя направляющая, 7 – патрубки, 8 – ролики для перемещения пластин вдоль направляющих, 9 — шильд с названием и техническими данными, 10 — шпильки

Пластинчатый теплообменник состоит из следующих элементов: двух плит ( одной неподвижной, а другой прижимной), входных и выходных патрубков с различными видами соединений, комплекта жестко и герметично соединенных рабочих пластин, специальных направляющих, резьбовых метизов и подставки для монтажа в системе теплоснабжения.

Главным элементом теплообменника являются пластины, которые предназначены для передачи тепловой энергии одного теплоносителя другому. Они изготавливаются из инертных материалов, стойких к коррозии. В производстве пластин используется операция штамповки. В зависимости от мощности они имеют толщину от 0,4 до 1 миллиметра.

Собранный теплообменный аппарат состоит из плотно прилегающих друг к другу пластин, образующих каналы в виде щелей. Их лицевые стороны имеют углубление по контуру под резиновую прокладку. Благодаря им пластины герметично прилегают друг к другу.

Пластины имеют одинаковую форму и изготавливаются из одного материала, в качестве которого может выступать недорогая нержавеющая сталь (например, марки AISI316), а также дорогостоящие сплавы тугоплавких металлов и титан. Выбор материала для производства пластинчатых теплообменников зависит от характеристик, которыми они должны обладать.

Для изготовления уплотнителей также используются различные материалы. Этот выбор зависит от условий эксплуатации, температуры среды, вида теплоносителя и т. д. В основном прокладки изготавливают из сложных полимеров на основе синтетического каучука. В производстве используются следующие полимерные вещества:

- EPDM — для неагрессивных сред воды и гликоля

- Nitril – для масляных и нефтесодержащих теплоносителей

- Viton – для высокотемпературных сред и пара

Устройство пластинчатого теплообменника и конструкция

Давайте разберемся, из чего состоит разборный теплообменник.

1 – передняя неподвижная плита, 2 – верхняя направляющая, 3 – задняя подвижная плита, 4 – задняя стойка (штатив) , 5 – рабочая пластина с уплотнением, 6 – нижняя направляющая, 7 – патрубки, 8 – ролики для перемещения пластин вдоль направляющих, 9 — шильд с названием и техническими данными, 10 — шпильки

Конструкция разборного пластинчатого теплообменника состоит из:

- Гофрированных тонких пластин.

Могут выполняться из стали, титана и других сплавов, в зависимости от требований проекта. За счет рельефной поверхности, они обеспечивают высокую турбулентность потока рабочей среды и, соответственно, высокий коэффициент теплопередачи. При этом важно понимать, чтобы добиться максимальной производительности оборудования, нужно сделать правильный расчет пластинчатого теплообменника, который позволит найти оптимальное соотношение, между скоростью потока, объемом рабочей среды и габаритами агрегата.

- Двух несущих балок.

Пластины теплообменника закрепляются на верхнюю балку и поддерживаются нижней.

- Подвижной и неподвижной опорных плит.

Между ними размещается конструкция из балок и пластин (фиксация осуществляется стяжными болтами).

- Уплотнительных прокладок.

Крепятся между пластинами, отвечают за герметичность каналов и препятствуют смешиванию рабочих сред. Прокладки теплообменника могут производиться из нитрилового каучука (для масляных сред), EPDM (для высоких температур) или материала HeatSeal (уникальная разработка компании Альфа Лаваль, применяемая в пароводяных средах).

Выше описана конструкция разборного пластинчатого теплообменника. Паяные модели изготавливаются по той же схеме, только соединение пластин в них производится методом пайки без использования уплотнительных прокладок. Поэтому такие модели дешевле разборных, но более дорогие в обслуживании и целесообразны лишь в средах высокого давления (около 50 Бар).

Конструктивные особенности:

- Передняя неподвижная и задняя подвижная плита – представляют собой каркас агрегата и стягивают рабочие пластины.

- Направляющие – закрепляются на передней плите и задней стойке-штативе, служат опорой для подвижной плиты и пластин (последние перемещаются вдоль направляющих по специальным роликам).

- Теплообменные пластины имеют 4 отверстия и образуют между собой два изолированных и герметичных канала – для холодной и горячей рабочей среды.

- Резиновые уплотнения фиксируются в канавках пластин при помощи эпоксидного клея или клипс. Клей не рекомендуется использовать в системах с большими перепадами давления, а клипсы – в окисляющей среде и при частых «вскрытиях» оборудования.

- Разборные пластинчатые теплообменники производят на разных видах рам: консольной, двух- и трехопорной. Каждый агрегат обязательно оснащается шильдом, где указывается точное название модели и его техданные.

Пластинчатые теплообменники в Саратове — принцип работы, конструкция, виды

1 – передняя неподвижная плита, 2 – верхняя направляющая, 3 – задняя подвижная плита, 4 – задняя стойка (штатив) , 5 – рабочая пластина с уплотнением, 6 – нижняя направляющая, 7 – патрубки, 8 – ролики для перемещения пластин вдоль направляющих, 9 — шильд с названием и техническими данными, 10 — шпильки

Пластинчатый теплообменник состоит из следующих элементов: двух плит ( одной неподвижной, а другой прижимной), входных и выходных патрубков с различными видами соединений, комплекта жестко и герметично соединенных рабочих пластин, специальных направляющих, резьбовых метизов и подставки для монтажа в системе теплоснабжения.

Главным элементом теплообменника являются пластины, которые предназначены для передачи тепловой энергии одного теплоносителя другому. Они изготавливаются из инертных материалов, стойких к коррозии. В производстве пластин используется операция штамповки. В зависимости от мощности они имеют толщину от 0,4 до 1 миллиметра.

Собранный теплообменный аппарат состоит из плотно прилегающих друг к другу пластин, образующих каналы в виде щелей. Их лицевые стороны имеют углубление по контуру под резиновую прокладку. Благодаря им пластины герметично прилегают друг к другу.

Пластины имеют одинаковую форму и изготавливаются из одного материала, в качестве которого может выступать недорогая нержавеющая сталь (например, марки AISI316), а также дорогостоящие сплавы тугоплавких металлов и титан. Выбор материала для производства пластинчатых теплообменников зависит от характеристик, которыми они должны обладать.

Для изготовления уплотнителей также используются различные материалы. Этот выбор зависит от условий эксплуатации, температуры среды, вида теплоносителя и т. д. В основном прокладки изготавливают из сложных полимеров на основе синтетического каучука. В производстве используются следующие полимерные вещества:

- EPDM — для неагрессивных сред воды и гликоля

- Nitril – для масляных и нефтесодержащих теплоносителей

- Viton – для высокотемпературных сред и пара

Пластинчатые теплообменники во Владивостоке — принцип работы, конструкция, виды

1 – передняя неподвижная плита, 2 – верхняя направляющая, 3 – задняя подвижная плита, 4 – задняя стойка (штатив) , 5 – рабочая пластина с уплотнением, 6 – нижняя направляющая, 7 – патрубки, 8 – ролики для перемещения пластин вдоль направляющих, 9 — шильд с названием и техническими данными, 10 — шпильки

Пластинчатый теплообменник состоит из следующих элементов: двух плит ( одной неподвижной, а другой прижимной), входных и выходных патрубков с различными видами соединений, комплекта жестко и герметично соединенных рабочих пластин, специальных направляющих, резьбовых метизов и подставки для монтажа в системе теплоснабжения.

Главным элементом теплообменника являются пластины, которые предназначены для передачи тепловой энергии одного теплоносителя другому. Они изготавливаются из инертных материалов, стойких к коррозии. В производстве пластин используется операция штамповки. В зависимости от мощности они имеют толщину от 0,4 до 1 миллиметра.

Собранный теплообменный аппарат состоит из плотно прилегающих друг к другу пластин, образующих каналы в виде щелей. Их лицевые стороны имеют углубление по контуру под резиновую прокладку. Благодаря им пластины герметично прилегают друг к другу.

Пластины имеют одинаковую форму и изготавливаются из одного материала, в качестве которого может выступать недорогая нержавеющая сталь (например, марки AISI316), а также дорогостоящие сплавы тугоплавких металлов и титан. Выбор материала для производства пластинчатых теплообменников зависит от характеристик, которыми они должны обладать.

Для изготовления уплотнителей также используются различные материалы. Этот выбор зависит от условий эксплуатации, температуры среды, вида теплоносителя и т. д. В основном прокладки изготавливают из сложных полимеров на основе синтетического каучука. В производстве используются следующие полимерные вещества:

- EPDM — для неагрессивных сред воды и гликоля

- Nitril – для масляных и нефтесодержащих теплоносителей

- Viton – для высокотемпературных сред и пара

Разборный пластинчатый теплообменник — Портал теплообменного оборудования

Разборный пластинчатый теплообменник состоит из пакета рабочих пластин, уплотнений, передней неподвижной плиты, верхней и нижней направляющих, задней подвижной плиты, задней стойки (штатива), комплекта стяжных болтов и гаек, патрубков для подключения входа и выхода рабочих сред. Верхняя и нижняя направляющие крепятся на передней неподвижной плите и штативе. На направляющие навешиваются пластины и задняя плита. С помощью комплекта болтов и гаек стягиваются передняя и задняя плиты, которые стягивают между собой набор рабочих пластин.

1 – передняя неподвижная плита

2 – верхняя направляющая

3 – задняя подвижная плита

4 – задняя стойка (штатив)

5 – рабочая пластина

6 – уплотнения

7 – нижняя направляющая

8 – патрубки

9 – ролики для перемещения пластин вдоль направляющих

10 – шильд с названием и техническими данными

У однозаходного пластинчатого теплообменника все входы и выходы находятся на передней плите. Чтобы закрепить пластинчатый теплообменник к полу или фундаменту предусмотрены лапки с отверстиями под крепление на неподвижной плите и штативе.

Теплообменные пластины имеют четыре проходных отверстия, которые образуют две изолированные одна от другой системы каналов. Для уплотнения пластин и каналов имеются резиновые прокладки. Прокладка 6 уложена в паз по контуру пластины и охватывает два отверстия на пластине, через которые происходят приток и вывод теплоносителя в канал между смежными пластинами, а также герметизирует два других отверстия на пластине. Уплотнительные прокладки крепятся на пластине таким образом, что после сборки и сжатия пластины в аппарате образуют две системы герметичных межпластинных каналов, по которым протекают жидкости, участвующие в теплообмене.

Разборные пластинчатые теплообменники изготовляют в пяти исполнениях, в том числе на консольной раме, на двухопорной раме, на трехопорной раме.

Уплотнения

Резиновые уплотнения полностью изолируют контуры разборного пластинчатого теплообменника, что исключает возможность перетечек. Таким образом образуется две системы герметичных каналов. Уплотнение представляет собой цельную резиновую прокладку, которая устанавливается в специальной уплотнительной канавке в пластине и сажается на эпоксидный клей или фиксируется клипсами, что позволяет выдерживать высокие давления. Схема установки уплотнений с фиксирующими замками обеспечивает их быструю и легкую замену. Однако прокладки с фиксирующими клипсами не рекомендуется применять в случаях, когда требуется частое вскрытие теплообменника и когда в качестве одной из сред используются окисляющие растворы.

Крепление уплотнений на клипсах:

- Клипсы располагаются отдельно от основной части уплотнения

- Несмотря на повреждение одной из клипс, уплотнение не смещается и остается на месте

- В большинстве случаев используется крепление Clip-on

Диапазон рабочих характеристик

Диапазон мощностей разборных пластинчатых теплообменников простирается от нескольких сотен киловатт до десятков мегаватт. Максимальные значения мощности ограничены лишь максимально возможными размерами самого теплообменника и количеством пластин. Такие аппараты используют в различных отраслях промышленности, где требуется снимать большую тепловую нагрузку.

Границы применения разборных пластинчатых теплообменников определяются материалом уплотнений между пластинами, которые изготавливаются из различных видов резин и каучуков.

Диапазон температур рабочих сред: от -50 до 200 С. Диапазон давлений рабочих сред: до 2,5 МПа (в зависимости от производителя и модели аппарата)

Преимущества разборных пластинчатых теплообменников

- Относительно небольшие габаритные размеры

- Простота сервисного обслуживания. Разборная конструкция позволяет легко очищать пластины и каналы теплообменника

- Возможность изменения мощности теплообменника путем изменения количества и типа пластин

- Ремонтопригодность. В случае появления протечек можно произвести замену пластин и уплотнений.

Недостатки разборных пластинчатых теплообменников

Разборный пластинчатый теплообменник имеет межпластинчатые уплотнения, применение которых накладывает некоторые ограничения на применение данных аппаратов:

- Ограничение температур и давлений рабочих сред

- Невозможность применения некоторых рабочих сред, активных относительно материалов уплотнений

- Серийно выпускаемые разборные пластинчатые теплообменники могут работать с загрязненными рабочими средами при размере твердых включений не более 4 мм.

Расчет теплообменника пластинчатого – методичка и примеры

Данные теплоносителей при техническом расчете оборудования должны быть обязательно известны. Среди этих данных должны быть: физико-химические свойства, расход и температуры (начальная и конечная). Если данные одного из параметров не известны, то его определяют с помощью теплового расчета.

Тепловой расчет предназначен для определения основных характеристик устройства, среди которых: расход теплоносителя, коэффициент теплоотдачи, тепловая нагрузка, средняя разница температур. Находят все эти параметры с помощью теплового баланса.

Давайте рассмотрим пример общего расчета.

В аппарате теплообменника тепловая энергия циркулирует от одного потока к другому. Это происходит в процессе нагрева или охлаждения.

Q = Qг= Qх

Q – количество теплоты передаваемое или принимаемое теплоносителем [Вт],

Откуда:

Qг = Gгcг·(tгн – tгк) и Qх = Gхcх·(tхк – tхн)

где:

Gг,х – расход горячего и холодного теплоносителей [кг/ч];

сг,х – теплоемкости горячего и холодного теплоносителей [Дж/кг·град];

tг,х н – начальная температура горячего и холодного теплоносителей [°C];

tг,х к – конечная температура горячего и холодного теплоносителей [°C];

При этом, учитывайте, что количество входящей и выходящей теплоты во много зависит от состояния теплоносителя. Если в процессе работы состояние стабильно, то расчет производим по формуле выше. Если хоть один теплоноситель меняет свое агрегатное состояние, то расчет входящего и выходящего тепла стоит производить по формуле ниже:

Q = Gcп·(tп – tнас)+ Gr + Gcк·(tнас – tк)

где:

r – теплота конденсации [Дж/кг];

сп,к – удельные теплоемкости пара и конденсата [Дж/кг·град];

tк– температура конденсата на выходе из аппарата [°C].

Первый и третий члены стоит исключать из правой части формулы, если конденсат не охлаждается. Исключив эти параметры, формула будет иметь следующее выражение:

Qгор = Qконд = Gr

Благодаря данной формуле определяем расход теплоносителя:

Gгор = Q/cгор(tгн – tгк) или Gхол = Q/cхол(tхк – tхн)

Формула для расхода, если нагрев идет паром:

Gпара = Q/ Gr

где:

G – расход соответствующего теплоносителя [кг/ч];

Q – количество теплоты [Вт];

с – удельная теплоемкость теплоносителей [Дж/кг·град];

r – теплота конденсации [Дж/кг];

tг,х н – начальная температура горячего и холодного теплоносителей [°C];

tг,х к – конечная температура горячего и холодного теплоносителей [°C].

Основная сила теплообмена – разница между его составляющими. Это связано с тем, что проходя теплоносители, температура потока меняется, в связи с этим меняются и показатели разницы температур, поэтому для подсчетов стоит использовать среднестатистическое значение. Разницу температур в обоих направлениях движения можно высчитать с помощью среднелогарифмического:

∆tср = (∆tб — ∆tм) / ln (∆tб/∆tм) где ∆tб, ∆tм– большая и меньшая средняя разность температур теплоносителей на входе и выходе из аппарата. Определение при перекрестном и смешанном токе теплоносителей происходит по той же формуле с добавлением поправочного коэффициента

∆tср = ∆tср ·fпопр . Коэффициент теплопередачи может быть определен следующим образом:

1/k = 1/α1 + δст/λст + 1/α2 + Rзаг

в уравнении:

δст– толщина стенки [мм];

λст– коэффициент теплопроводности материала стенки [Вт/м·град];

α1,2 – коэффициенты теплоотдачи внутренней и внешней стороны стенки [Вт/м2·град];

Rзаг – коэффициент загрязнения стенки.