Гидравлический сепаратор: инвестиция в экономию

К. Бондаренко

Гидравлический сепаратор – устройство, предназначенное для разделения циркуляционных контуров систем теплоснабжения и выравнивания динамического давления. Однако приведенное нами название этого устройства не является общеупотребительным, в литературе можно встретить разные определения: «гидравлический распределитель», «гидравлическая стрелка», «коллектор малых перепадов давления», «анулоид», «термогидравлический распределитель», «многоцелевой предохранитель» и так далее. В данной публикации условимся называть это устройство «гидравлический сепаратор», хотя его более точное научное название – «коллектор малых перепадов давления» или «безнапорный коллектор»

Гидравлический сепаратор (рис. 1) достаточно прост по своему принципиальному устройству и представляет собой перемычку в виде трубы большого диаметра, соединяющую подающую и обратную магистрали перед распределительным и сборным коллекторами. Работа устройства основана на законе неразрывности, или законе сохранения вещества в гидродинамике. Так, при входе теплоносителя в гидравлический разделитель его скорость резко падает, что обусловлено увеличением площади сечения, а турбулентный режим потока меняется на ламинарный.

Рис. 1. Гидравлический сепаратор компании Giacomini (Италия)

Основные функции

Основные функции гидравлических разделителей:

- обеспечение долговременной безаварийной работы газогорелочных устройств котлов;

- обеспечение стабильной защиты котлов от низкотемпературной коррозии стальных теплообменников, включая контроль понижения температуры обратной магистрали не ниже предельно допустимой во всех режимах их работы;

- исключение гидравлического взаимовлияния первичного и вторичного контуров.

К числу дополнительных функций гидравлического сепаратора можно отнести следующие:

отделение шлама, что достигается сепарацией взвешенных частиц и выпадением их из объема жидкости (при малых скоростях ее движения) в осадок в нижней части «гидрострелки», где организуется специальный объем шламосборника со сливным трубопроводом;

струйную деаэрацию воды на перфорированном (дырчатом) листе, размещаемом перпендикулярно струе воды, поступающей от котлов в гидравлический сепаратор с последующим удалением воздуха через воздухоотводчик, расположенный в верхней части его рабочего объема.

К гидравлическому сепаратору может быть подключена подпитка системы и мембранный расширительный бак. Кроме того, в гидравлический сепаратор можно установить магнитный уловитель для удаления продуктов коррозии.

Практическая необходимость

Как показывает практика последних лет, выявляется значительное число ошибок применения гидравлических разделителей. Происходит это по целому ряду причин, техническую часть которых покажем ниже. Так, сепаратор крайне необходим в современных автоматизированных системах c переменными расходами.

Для окончательного решения о применении или отказе от гидравлического сепаратора следует рассмотреть работу котельной и присоединенных систем при переменных режимах. Чтобы разобраться во всех этих тонкостях, необходимо прояснить ряд вопросов, связанных с подбором котлов и расчетом тепловых схем котельных.

Обозначим основные факторы, влияющие на тепловые схемы котельных, при которых гидравлический сепаратор является необходимостью.

- При правильном выборе котлов их номинальная мощность должна быть равна или быть несколько выше мощности системы отопления в максимально-зимнем режиме. Даже при правильном выборе котлоагрегатов в этом случае в переходных режимах единичная тепловая мощность котлов будет превышать потребность потребителей в тепле. При отсутствии гидравлического сепаратора это приведет к частым включениям/отключениям горелки, а чем выше мощность котла и меньше потребность в тепле со стороны систем, тем количество этих циклов будет больше. Соответственно, большим будет и износ горелок.

- Важным фактором при выборе количества котлов и их номинальной мощности является КПД оборудования при переменных гидравлических режимах. Можно сказать, что для получения высокой эффективности котла в течение всего года необходим максимально стабильный тепловой, а соответственно, и гидравлический режим работы системы отопления. Так как для обеспечения температурного режима в отапливаемых помещениях, как правило, используется количественное регулирование радиаторными термостатическими клапанами, то предпочтительной является установка гидравлической стрелки. Это позволит обеспечить работу котлов с постоянным гидравлическим режимом и с максимальным КПД.

- Переменные расходы в автоматизированных системах отопления с местным и центральным качественно-количественным регулированием. Это системы с регуляторами перепада давления и радиаторными термостатическими клапанами, системы теплоснабжения воздухонагревателей (например, в режиме ночного снижения температуры), также приводящие к несоответствию режимов выработки и потребления тепла и к ситуации, аналогичной п. 1. Переменные расходы имеют место и в системах с централизованными смесительными узлами (с трех- или двухходовыми клапанами), например, для напольного отопления. Другой пример – мультизональные радиаторные системы (пофасадное регулирование), когда при отсутствии запроса тепла от потребителей клапаны полностью перекрывают расход теплоносителя из первичного контура. Несмотря на такие сложности в работе, проектировании и эксплуатации, системы с качественно-количественным погодозависимым регулированием наиболее полно реализуют энергосберегающие решения. Учитывая все изложенное в п.п. 2 и 3, частое прекращение циркуляции через котлы нежелательно, но необходимо с позиции энергосбережения.

- В случае применения настенных котлов или крышных модулей с малым водонаполнением и со встроенными насосами, не рассчитанными на расход и сопротивление всей системы. При правильном расчете современных систем отопления с радиаторными термостатическими клапанами их гидравлическое сопротивление весьма значительно.

- В соответствии с п. 1.16 СНиП II-35-76 «Котельные установки», тепловые нагрузки для расчета и выбора оборудования котельных должны определяться для трех характерных режимов. Практика же расчетов тепловых схем крупных котельных или топочных с большим числом различных систем показывает необходимость выполнения расчетов пяти рабочих режимов:

- максимально-зимний;

- средне-отопительный;

- средний наиболее холодного периода;

- в точке излома температурного графика;

- летний.

Таким образом, можно говорить о том, что современные энергосберегающие схемы топочных и котельных с традиционными бытовыми настенными и напольными котлами требуют применения гидравлического сепаратора. Несмотря на более высокую стоимость схемы котельной с этим устройством, она дает значительные преимущества.

Дополнительные капиталовложения в системы с данными устройствами уверенно окупаются, причем в короткие сроки – за 2–3 года. Об этом свидетельствует успешный опыт внедрения гидравлических сепараторов в странах ЕС.

Подбор устройства

Основной параметр выбора сепаратора – его диаметр, принимаемый по максимально возможному расходу воды в перемычке. Им является расчетный расход воды G1 в контуре обвязки котельной. Основной принцип выбора – обеспечение минимальной скорости воды в перемычке и, соответственно, практически нулевого перепада давления в разделителе.

Правильный подбор гидравлического сепаратора заключается в выполнении двух основных условий: определении его внутреннего диаметра и обеспечении расчетного режима работы.

1. Подбор внутреннего сечения «гидрострелки».

Расчет ведется по формуле (уравнение неразрывности):

Fж.с. = G/3600 х ω,

где Fж.с. – площадь живого сечения, м2; ω – скорость в сечении, м/с, принимается равной 0,1–0,15 м/с; G – расход воды в присоединяемых системах,

м3/час.

Fж.с. = π х R2, R = (Fж.с./ π)1/2.

Данное условие в основном учитывается при конструировании гидравлического разделителя. В случае применения устройства заводского изготовления максимальные расходы воды по умолчанию указываются производителем. Сечения патрубков сепаратора для присоединения его к системе подбираются исходя из скорости воды 0,5–0,7 м/с. В качестве примера приведем данные для подбора гидравлического сепаратора R146I (Giacomini) (табл.).

Режимы работы

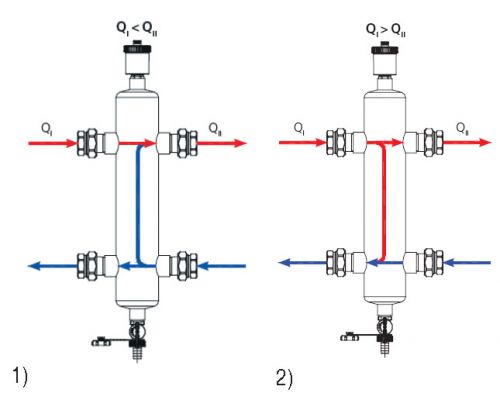

На рис. 2 представлены два основных режима работы гидравлического сепаратора. Теоретически возможен и третий вариант работы устройства, когда расходы со стороны систем и источника тепла равны, и в этом случае можно говорить о прямом протоке воды. В таком случае в гидравлическом сепараторе вообще не было бы необходимости. Однако такой режим нестабилен и быстро переходит в один из двух ниже рассматриваемых режимов.

1) суммарный расход воды со стороны котельной меньше суммарного расхода воды в присоединенных системах;

2) суммарный расход воды со стороны котельной выше суммарного расхода воды в присоединенных системах

Режим 1. Суммарный расход воды со стороны котельной меньше суммарного расхода воды в присоединенных системах. В этом режиме часть воды из обратного трубопровода подмешивается в подающий трубопровод. Происходит снижение температуры воды, поступающей в присоединенные системы, и не осуществляется защита котлов от низкотемпературной коррозии. Такой режим, рассматриваемый в качестве основного рабочего, оказывает отрицательное воздействие на котлы традиционной конструкции, но его можно рекомендовать для конденсационных котлов. Есть и еще одно немаловажное отрицательное обстоятельство, проявляющееся в этом режиме в схеме с любыми котлами: неконтролируемое подмешивание холодной воды из обратной магистрали в подающую не позволяет выдерживать температурный график в присоединенных системах во всех режимах работы котельной. Особенно такая ситуация критична для приготовления воды для системы горячего водоснабжения, когда температура воды в подающей магистрали будет меньше или равна требуемой температуре нагрева воды для ГВС.

Режим 2. Суммарный расход воды со стороны котельной выше суммарного расхода воды в присоединенных системах. В этом режиме часть теплоносителя из подающего трубопровода подмешивается в обратный трубопровод, тем самым повышая температуру теплоносителя, поступающего в котлы. Таким образом, в этом режиме решается как задача постоянной стабилизации температуры воды в обратном трубопроводе и защиты котлов от низкотемпературной коррозии, так и обеспечиваются расчетные температурные режимы подключенных систем. Для реализации преимуществ схемы с гидравлическим сепаратором необходимо убедиться в том, что в проектируемой котельной с традиционными котлами в гидравлическом сепараторе обеспечивается «Режим 2», а не «Режим 1».

Расчет режима работы

Для обеспечения расчетного «Режима 2» необходимо выполнить условие превышения расхода со стороны котлов над расходом со стороны системы. Для приближенного расчета можно руководствоваться следующей зависимостью:

ΣQкотлов > k × ΣQсистем,

где ΣQкотлов – суммарный расход теплоносителя в котловом контуре; ΣQсистем – суммарный расход теплоносителя в присоединенных системах; k – коэффициент подбора, равный 1,1 – 1,5.

Фактически так называемый «коэффициент запаса» показывает количество воды, идущее на рециркуляцию. Точный расчет выполняется при проектировании тепловой схемы котельной путем составления теплового и материального балансов как со стороны котлов, так и со стороны систем для нескольких режимов работы котельной.

Рекомендуем принимать коэффициент k равным не менее чем 1,3 с учетом максимального расхода на рециркуляцию. Поясним это обстоятельство. Расходы воды на рециркуляцию будут разными для разных режимов. Допустим, котельная работает по графику 80/60°С в максимально-зимнем режиме, 75/55°С – при наружной температуре -10°С и 65/45°С – в средне-отопительном и летнем режимах. Отсюда видно, что расходы на рециркуляцию для поддержания температуры воды на входе в котлы на уровне 55–60°С будут разными для каждого режима из-за переменной температуры обратной воды. Причем даже в максимально-зимнем режиме, когда котельная работает в расчетном режиме (например, те же 80/60°С) и риска низкотемпературной коррозии нет, условие все равно должно выполняться, только расход на рециркуляцию будет минимальным.

Более точным, хотя и более сложным является метод подбора гидравлического сепаратора, при котором дополнительно выполняется тепловой расчет котельной для нескольких эксплуатационных режимов и по уравнениям теплового баланса определяются величины необходимых и достаточных расходов на рециркуляцию для защиты котлов от низкотемпературной коррозии.

Пример расчета топочной

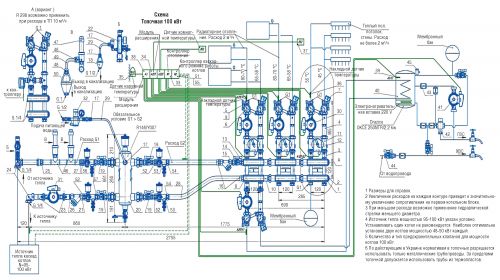

Необходимо подобрать гидравлический сепаратор для топочной номинальной мощностью 100 кВт с котельными блоками R586 компании Giacomini, пользуясь приближенным расчетом. Котельная (рис. 3) расположена в Киеве.

Рис. 3. Гидравлическая схема котельной

Исходные данные для расчета.

Радиаторные системы отопления № 1 и № 2:

- максимальный расход в каждой системе – 2 м3/час;

- температура воды в подающей магистрали – 80°С;

- температура воды в обратной магистрали – 65°С.

Система напольного отопления:

- максимальный расход в системе отопления – 1,9 м3/час;

- температура воды в подающей магистрали – 55°С;

- температура воды в обратной магистрали – 45°С.

Основные позиции по тепловому расчету схемы топочной.

1. Определяем расход теплоносителя в системах радиаторного отопления № 1 и № 2:

Qсистр.о. = Gсистр.о. × с × Δt, Qсистр.о. = 2000 × 15 = 30 000 ккал/час = 34 890 Вт.

2. Определяем расход теплоносителя в системе напольного отопления:

Qсист т.п. = Gсист т.п. × с × Δt, Qсист т.п. = 1900 × 10 = 28 500 ккал/час = 33 146 Вт.

3. Получаем суммарную мощность систем:

Q = Qсистр.о. №1 + Qсистр.о. №2 + Qсист т.п. = 34 890 + 34 890 + 33 146 = 102 926 Вт.

4. Определяем коэффициент смешения в узле подготовки воды для напольного отопления:

U = (Т1-t1)/(t1-t2) = (80-55)/(55-45) = 25/10 = 2,5.

Это означает, что на одну единицу горячей воды с температурой 80°С нужно подмешать 2,5 единицы холодной с температурой 45°С.

5. Расход греющего теплоносителя Т1 = 80°С из первичного контура:

U = (Gсист т.п./Gгреющ) – 1; Gгреющ = Gсист т.п./(U+1) = 1900/(2,5 + 1) = 542,86 кг/час.

6. Расход холодной воды t2 = 45°С через байпас:

U = Gбайпас/Gгреющ; Gбайпас = U×Gгреющ = 2,5×542,85 = 1357,15 кг/час.

7. Суммарный расход теплоносителя в системном контуре:

ΣG = Gсистр.о. №1 + Gсистр.о. №2 + Gгреющ = 2000 + 2000 + 542,86 = 4542,86 кг/час.

К установке принимаем гидравлический сепаратор R146IY007 согласно данным таблицы.

Резюме

Подводя итог, следует отметить, что современные промышленные конструкции гидравлических сепараторов могут быть многофункциональными и включать в себя различного рода дополнительные устройства для обеспечения направленного и стабилизированного потока теплоносителя, отделения и удаления воздуха и грязи. Следовательно, использование гидравлического сепаратора в сложных схемах децентрализованного теплоснабжения в определенной мере повышает их тепловую и гидравлическую устойчивость и обеспечивает общий положительный эксплуатационный эффект.

Так же немаловажным фактором является экономическая целесообразность его установки за счет повышения общей энергоэффективности системы и увеличения срока службы котельного оборудования.

Больше важных статей и новостей в Telegram-канале AW-Therm. Подписывайтесь!

Просмотрено: 36 308Вас может заинтересовать:

Вам также может понравиться

Заказ был отправлен, с Вами свяжется наш менеджер.

Гидравлический сепаратор | Гидравлическая стрелка | SpiroCrossГидравлический сепаратор SpiraCross | Компоненты системы отопления | Системы отопления

Для отопительных и охладительных систем с большим количеством компонентов требуется сбалансированное гидравлическое равновесие. Этому способствует эффективное удаление воздушных пузырьков и частиц шлама в большом количестве для бесперебойного функционирования всей системы и что самое главное-гидравлическое разделение систем отопления или подогрева воды (теплоносителя). Примером могут служить ситуации гидравлического разделения отопления квартиры, бассейна, дома, системы вентиляции, наружной трассы теплоснабжения или приготовления горячего водоснабжения.

Как правило, для этого требуются 3 различных компонента. Гидравлический сепаратор SpiroCross наоборот объединяет эти 3 функции в одном компактном конструктивном элементе. Вы экономите не только на монтаже и при приобретении отопительного оборудования, а также в расходах на техническое обслуживание.

Уникальная трубка Spiro обеспечивает хорошее распределение жидкости при помощи компактной конструкции аппарата Spirocross. Так как спускной кран находится со стороны, то сепаратор может монтироваться очень близко к полу.

Преимущество гидравлической стрелки

| |

| |

В итоге происходит снижение стоимости монтажа и на приобретение оборудования, а также уменьшаются расходы по техническому обслуживанию.

Схема работы гидравлической стрелки с возможностью удаления воздуха и шлама

Гидравлическая стрелка предусматривается в системе для удаления различий основного потока между первым контуром (Предложение/Qp) и вторым (Спрос/Qs). В системе со встроенной гидравлической стрелкой становятся возможными 3 различные ситуации. T3 при этом является регулирующей величиной.

| Отопление | Охлаждение | |

|---|---|---|

| Ситуация 1 Qp=Qs T1=T3 T2=T4 Спрос и предложение являются равными по величине. Данный случай можно назвать идеальным, который делает гидравлическую стрелку излишней, но такое случается крайне редко. | ||

| Ситуация 2 Qp T3 T2=T4 Спрос превышает предложение. Поэтому падает Δt между T3 и T4. Часть обратной воды направляется в подачу до тех пор, пока в помещениях не будет достигнута желаемая температура. Мощность котла/чиллера должна таким образом повышаться, пока не достигнет предела. | ||

| Ситуация 3 Qp >Qs T1=T3 T2 >T4 Предложение превышает спрос. Δt между T1 и T2 уменьшается. Часть основной воды отводится прямо в обратную линию. Из-за этого падает продуктивность установки. |

Сепаратор воздуха

Благодаря уникальной трубке Spiro часть жидкости в системе приводится в состояние покоя. Благодаря этому даже микроскопические пузырьки находящегося в системе воздуха могут всплыть вверх. Собранный воздух выдавливается через автоматический вентиль. Продолжительное удаление воздуха из системы имеет много преимуществ: отсутствие лишних шумов, улучшенный перенос тепла и уменьшенное образование шлама в системе и меньшее количество помех, обусловленный эксплуатационными требованиями. При всем этом увеличивается срок службы системы в целом.

Сепаратор шлама

Благодаря уникальной трубке Spiro часть жидкости в системе приводится в состояние покоя. Имеющиеся частицы шлама (≥5 μm) благодаря этому могут упасть вниз. Скапливающий шлам в низу сепаратора периодически требуется сливать. Удаление шлама возможно во время работы системы. Таким образом, система освобождается от частиц шлама, который постоянно образуется в системе. Если система остается без шлама, то увеличивается ее производительность, а число неполадок минимизируется. Разумеется, это так же увеличивает срок службы системы в целом.

Сепаратор Spirocross разработан для воды и водных растворов этиленгликоля (макс. 40%) и может устанавливаться в комбинации с допускаемыми химическими растворами/добавками по местным предписаниям, которые подходят для применяемых в системе субстанций. Данное оборудование не подходит для питьевой воды. Сепаратор Spirocross подходит для температурной зоны от 0 до 100 оС и рабочего давления от 0 до 10 бар с фланцевым подсоединением PN 16 (цельносварные фланцы в соответствии с DIN 2633). Различные материалы, зоны давления и температуры возможны при запросе.

Технические данные гидравлического сепаратора

| DN, мм | 050 | 065 | 080 | 100 | 125 | 150 | 200 | 250 | 300 | |

|---|---|---|---|---|---|---|---|---|---|---|

| OD, мм | 60.3 | 76.1 | 88.9 | 114.3 | 139.7 | 168.3 | 219.1 | 273 | 323.9 | |

| H мм | 815 | 905 | 999 | 1261 | 1546 | 1781 | 2321 | 2870 | 3388 | |

| h2, мм | 337 | 349 | 369 | 450 | 543 | 606 | 776 | 935 | 1097 | |

| h3, мм | 240 | 305 | 360 | 460 | 560 | 670 | 870 | 1100 | 1295 | |

| h4, мм | 99 | 99 | 111 | 111 | 131 | 131 | 172 | 215 | 246 | |

| D, мм | 159 | 159 | 219 | 219 | 324 | 324 | 406 | 508 | 610 | |

| Диаметр слива, G | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 2 | 2 | |

| L, мм | 260 | 260 | 370 | 370 | 525 | 525 | 650 | 750 | 850 | |

| LF, мм | 350 | 350 | 470 | 475 | 635 | 635 | 775 | 890 | 1005 | |

| Пропускная способность при 1 м/с, м3/ч | 8 | 15 | 20 | 30 | 50 | 75 | 125 | 200 | 275 | |

| Пропускная способность (ΔT = 20°C), кВ | 185 | 350 | 465 | 700 | 1165 | 1750 | 2915 | 4665 | 6415 | |

| Объем, л | 12 | 13 | 29 | 38 | 105 | 123 | 252 | 501 | 859 | |

| Масса с/ф, кг | 13/26 | 19/31 | 33/49 | 43/60 | 95/119 | 110/140 | 230/274 | 344/408 | 559/643 |

Сепаратор SpiroCross был разработан компанией Spirotech при участии компании Computational Fluid Dynamics, и был протестирован на запатентованном оборудовании TÜV – Союз работников технического надзора Германии.

Гидравлическая классификация и воздушная сепарация

Гидравлической классификацией называется процесс разделения неоднородного по крупности твердого материала на классы в зависимости от скорости осаждения зерен разного размера в жидкой (водной) или газовой (воздушной) средах. Каждый класс зерен, выделяемых при классификации, является совокупностью зерен, обладающих близкими значениями скорости осаждения.

Гидравлическая классификация осуществляется в горизонтальных, восходящих и вращающихся потоках воды, движущейся в классификаторе с такой скоростью, что зерна меньше определенного размера, не успевая оседать, уносятся с нею в слив, зерна же большего размера оседают в классификаторе. По результату действия к гидравлическим классификаторам следует отнести все аппараты отстойного типа. Поэтому ниже рассматриваются только так называемые механические классификаторы — аппараты, снабженные механическим транспортным устройством для непрерывного удаления осевшего нижнего продукта (песков) и используемые в основном для классификации. В отличие от грохочения классификация применяется для разделения мелкого материала (5-0.05 мм и менее).

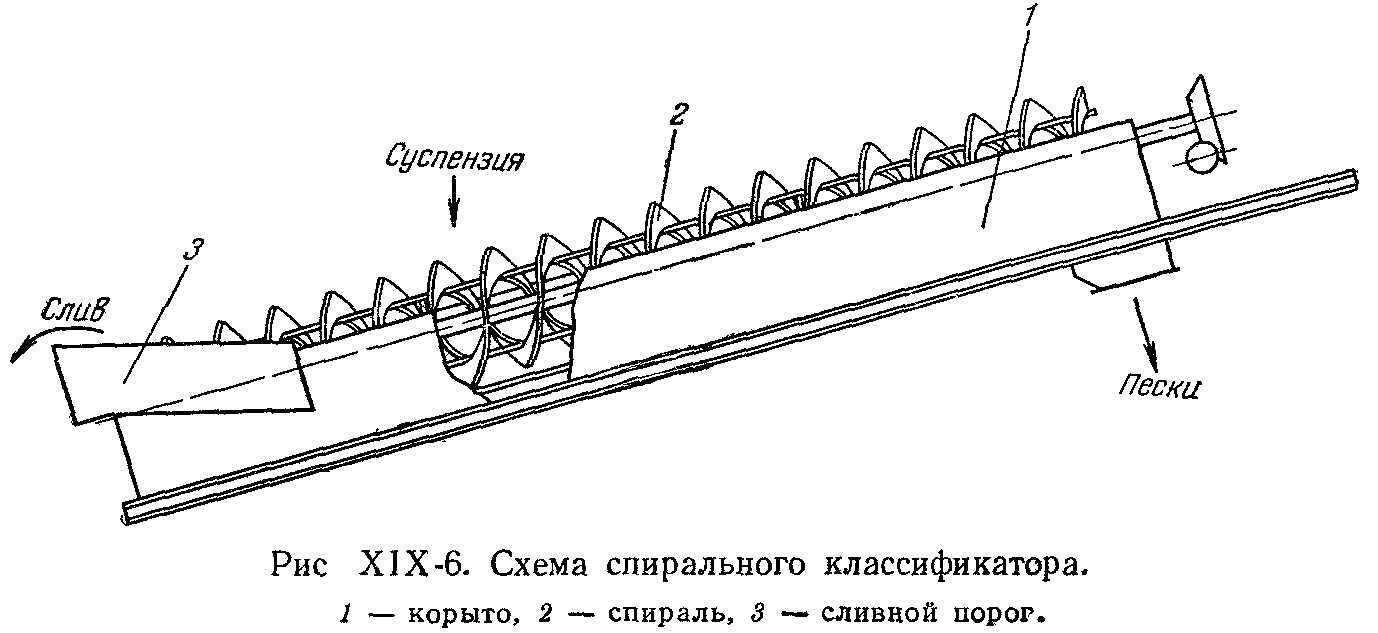

Механические классификаторы. Эти аппараты используются главным образом для классификации продукта измельчения, получаемого в мельницах, и работают в замкнутом цикле с ними. При этом слив классификатора является готовым продуктом, а пески, состоящие из более крупных частиц, возвращаются в мельницу на доизмельчение. Наибольшее распространение получили спиральные, реечные и чашевые классификаторы. Спиральный классификатор (рис. IX-6) представляет собой наклонное (под углом 12-18°) корыто 1 полуцилиндрического сечения, внутри которого со скоростью от 1.5 до 20 мин-1 вращаются одна или несколько спиралей 2, частично погруженных в жидкость и транспортирующих пески в верхнюю часть корыта для выгрузки. Слив удаляется из нижней части классификатора через высокий порог 3. Угол наклона корыта, число оборотов спиралей и концентрация твердого материала в пульпе являются основными факторами, влияющими на эффективность классификации и производительность аппарата.

В реечных классификаторах транспортирование песков в корыте коробчатого сечения осуществляется рамами со скребками, совершающими возвратно-поступательное движение. Периодически опускаясь на дно короба, рамы перемещаются на некоторое расстояние вверх, сгребая осевшие пески, после чего поднимаются над дном и приподнятыми перемещаются в обратном направлении, не задевая осевших песков. Затем гребки опускаются на дно короба и цикл повторяется. По сравнению со спиральными классификаторами реечные имеют меньшую удельную производительность, более сложны по конструкции, труднее сопрягаются с мельницами при замкнутом цикле измельчения. Поэтому спиральные классификаторы, особенно в крупнотоннажных производствах, вытесняют реечные.

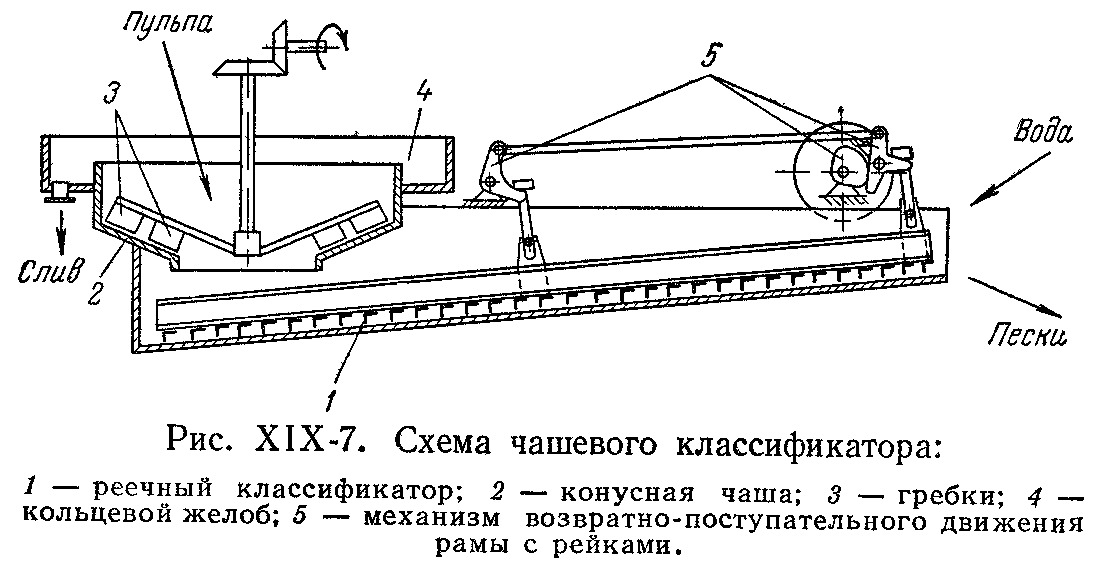

Чашевый классификатор (рис. IX-7), обеспечивающий высокую производительность по сливу, представляет собой реечный классификатор 1, над нижним концом которого установлена конусная чаша 2 с медленно вращающимися гребками 5. Пульпа, направленная на классификацию, поступает в чашу, где крупные частицы оседают на дно, сгребаются гребками к центру и через отверстие в дне чаши попадают в корыто реечного классификатора. Мелкие частицы уходят в слив через край корыта в кольцевой желоб 4. В реечном классификаторе мелкая фракция, увлеченная песками, отмывается водой, движущейся противотоком, и направляется в чашу агрегата.

Общим недостатком механических классификаторов является низкий к. п. д., поскольку выдаваемые ими на доизмельчение в мельницах пески содержат большое количество тонкого материала (до 20% материала класса — 75 мкм).

Высокая производительность и эффективность классификации достигаются в центробежных классификаторах, в качестве которых используют гидроциклоны и отстойные центрифуги со шнековой выгрузкой.

Воздушные сепараторы. В воздушных сепараторах, работающих в замкнутом или открытом циклах с мельницами сухого помола, классификация твердого материала происходит вследствие различных скоростей осаждения частиц разного размера в воздушной среде в поле действия центробежных сил и сил тяжести.

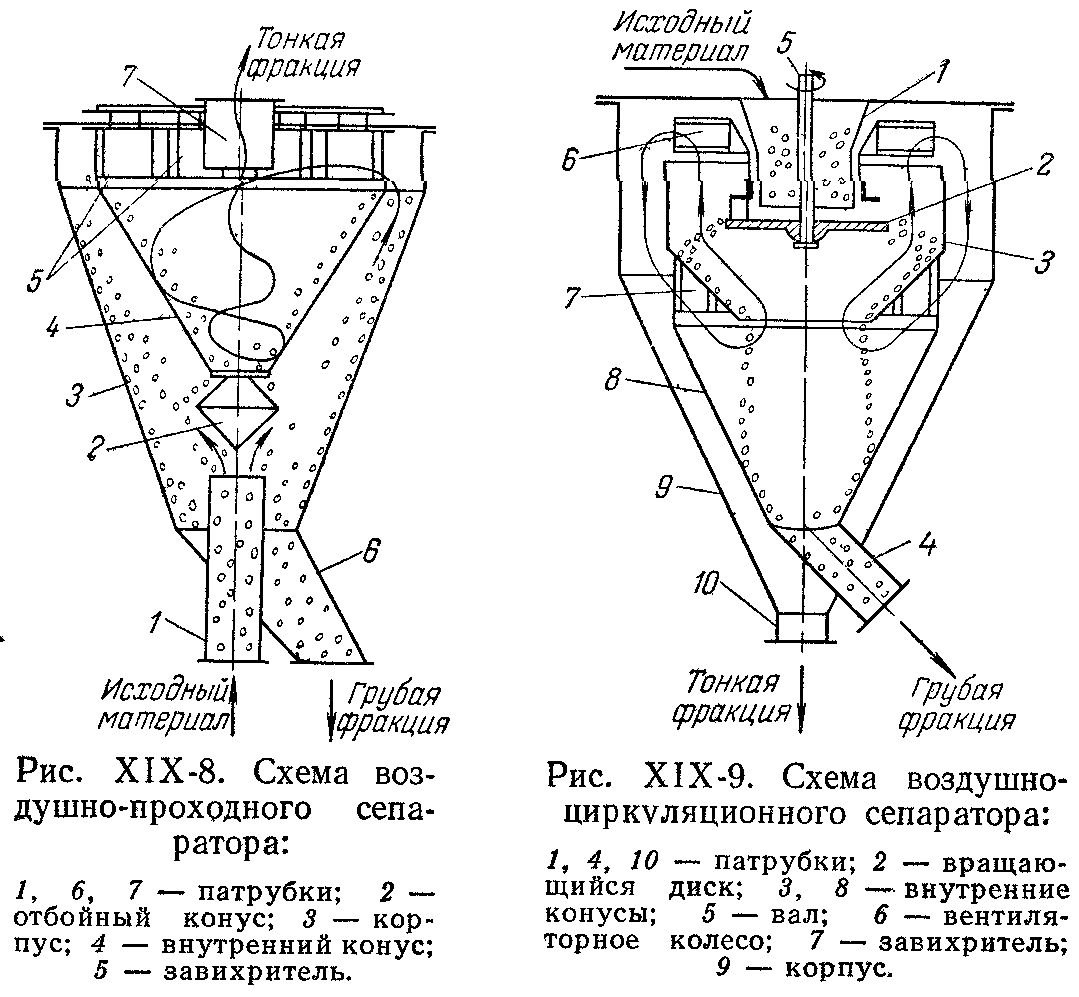

Сепараторы делятся на воздушно-проходные и воздушно-циркуляционные.

Поток воздуха с измельченным материалом поступает в воздушно-проходной сепаратор (рис. IX-8) по патрубку 1 со скоростью 15-20 м/сек, омывает отбойный конус 2, проходит по кольцевому пространству между корпусом 3 и внутренним конусом 4 и затем через тангенциально установленные лопатки завихрителя 5.

Выделение крупных твердых частиц (грубой фракции) из смеси происходит сначала в кольцевом пространстве между конусами 3 и 4 под действием силы тяжести вследствие резкого снижения скорости воздушного потока в этом пространстве (до 4-6 м/сек). Крупные частицы, выпадая из потока, через патрубок 6 возвращаются на доизмельчение в мельницу. Дальнейшая сепарация грубой фракции осуществляется под действием центробежных сил инерции, возникающих при закручивании потока в лопатках завихрителя 5. При этом крупные частицы отбрасываются на внутреннюю стенку конуса 4, падают на отбойный конус и удаляются через патрубок 6, предварительно подвергаясь дополнительной классификации в воздушном потоке кольцевого пространства. Тонкая фракция вместе с воздухом отводится через патрубок 7 с помощью вентилятора (на рисунке не показан) и подается в аппарат очистки воздуха (например, циклон), где твердые частицы улавливаются, а воздух возвращается в мельницу (при работе в замкнутом цикле) или удаляется наружу.

Описанные сепараторы с неподвижными лопатками завихрителя позволяют разделять материал по границе 150-200 мкм. Эффективность классификации можно регулировать изменением скорости воздуха и положения лопаток завихрителя. Более тонкое разделение (по границе 60-30 мкм) достигается в сепараторах с принудительно вращающимся завихрителем.

Воздушно-циркуляционные сепараторы (рис. IX-9) отличаются от воздушно-проходных тем, что воздушный поток циркулирует внутри аппарата и не выводится наружу.

Разделяемый материал по патрубку 1 поступает на вращающийся диск (тарелку) 2. Центробежной силой крупные, более тяжелые, частицы отбрасываются к стенке конуса 3, опускаются по ней и удаляются через патрубок 4. На валу 5 тарелки укреплено вентиляторное колесо 6, создающее поток воздуха, циркуляция которого показана на рис. IX-9 стрелками. Циркулирующий пылевоздушный лоток, проходя между лопатками завихрителя 7, под действием инерционных сил дополнительно освобождается от крупных частиц, которые по внутренней поверхности конуса 8 отводятся к патрубку 4. В корпусе 9 аппарата улавливаются частицы мелкой фракции, которые удаляются через патрубок 10. Процесс выделения мелкой фракции в корпусе 9 аналогичен выделению пыли в циклонах. Центробежное ускорение потоку в корпусе 9 сообщает вентиля торное колесо 6.

Выполняя одновременно функции классификатора, вентилятора и циклона, воздушно-циркуляционные сепараторы по сравнению с воздушно-проходными более компактны и требуют меньших затрат энергии.

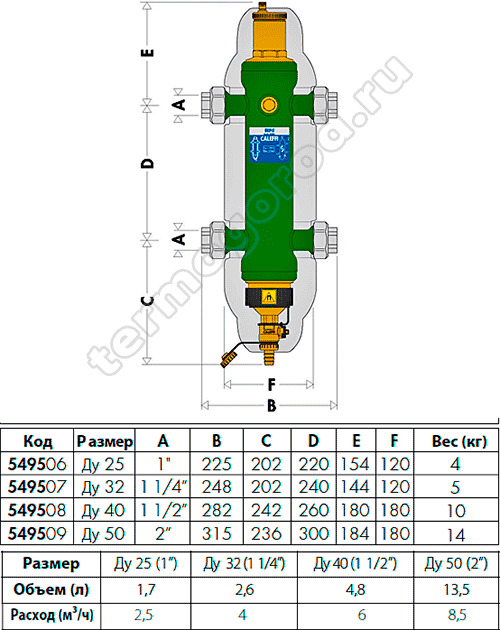

Многофункциональный гидравлический сепаратор Caleffi SEP4, 2 дюйма

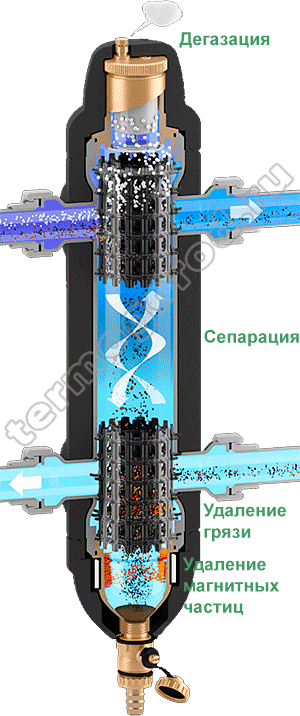

Гидравлический сепаратор Калеффи SEP4, 2» (Ду 50) — это многофункциональное устройство от итальянской компании CALEFFI S.p.A., сочетающее в одном корпусе типичные для систем отопления функции:

- Гидравлической сепарации (функция гидрострелки (разделителя)), обеспечивающей независимость гидравлических контуров: создает участок сниженного гидравлического сопротивления, который позволяет сделать гидравлически независимыми первичный и вторичный отопительные контуры. Т.е. можно получить первичный (котловой) контур с постоянным расходом и распределительный контур с изменяющимся расходом, что является типичным при работе современных систем климатизации.

- Дегазации: расширение поперечного сечения снижает скорость потока, а сетка из технополимера создает вихревые потоки, способствующие выделению микропузырьков газа. Пузырьки, сливаясь между собой, увеличиваются в объеме и поднимаются в верхнюю часть устройства, откуда удаляются с помощью поплавкового автоматического воздухоотводчика.

- Дешламации: отделение и сбор шлама, благодаря столкновению частиц шлама с поверхностью внутреннего элемента. Для слива шлама достаточно снять магнитное кольцо и с помощью специального ключа открыть шаровой кран-отсекатель внизу сепаратора (кран можно открывать при работающей системе).

- Удаление магнитных частиц: специальное магнитное кольцо притягивает железосодержащий шлам, который удерживаются на участке сбора, предотвращая возвращение его в систему отопления. Ввнешнее магнитное кольцо съемное и установлено снаружи, поэтому не влияет на гидравлические характеристики сепаратора Caleffi SEP4.

В комплект поставки Caleffi SEP4 входит изоляционный кожух для обеспечения его теплоизоляции для использования с горячей или холодной водой.

Типоразмер гидравлического сепаратора Калеффи SEP4 подбирается из значения максимального рекомендуемого расхода на подаче. Выбранное значение должно быть выше между суммой расходов первичного контура и суммой расходов вторичного контура.

Технические характеристики многофункционального гидравлического сепаратора SEP 4, Ду 50 (2»):

Размер: Ду 50

Соединения:

сепаратор: 2» (ИСО 7/1) ВР с накидной гайкой.

Держатель датчика: фронтальное 1/2» ВР, максимальная полезная длина: 50 мм.

Корпус сепаратора выполнен из стали, окрашенной эпоксидными порошками.

Рабочие текучие среды: вода, растворы с гликолем, неопасные, исключенные из области применения директивой 67/548/СЕ

Максимальное процентное содержание гликоля: 50%

Максимальное рабочее давление 10 бар.

Диапазон рабочей температуры 0 — 110°С.

Магнитная индукция кольцевой системы: 4х0,3 Т

Теплопроводность изоляции(ISO 2581):

— при 0°C: 0,038 Вт/(м·К)

— при 40°C: 0,045 Вт/(м·К)

Огнестойкость изоляции (ДИН 4102): класс В2

Комплект поставки гидравлического сепаратора Caleffi SEP4, Ду 50 (2»):

− автоматический воздухоотводчик: корпус из латуни, гидравлические уплотнители из ЭПДМ, поплавок из РР.

− сливной кран из латуни с соединением под шланг.

− фронтальное соединение держателя датчика 1/2» ВР.

− изоляционный кожух предварительной формовки горячим способом из вспененного РЕ-Х из закрытых ячеек. Рабочая температура 0 — 100°С.

Сепараторы гидравлические затворы — Справочник химика 21

Расслаивание дистиллата создает возможность отбора только одной жидкой фазы, обогащенной отгоняемым компонентом заданной смеси. Если эта фаза является более тяжелой, то разгонка может производиться на колонке с обычной головкой, (см. рис, 32, стр, 109). Для обеспечения расслаивания погона в месте припайки крана для отбора дистиллата следует сделать небольшое расширение. Если желательно отбирать более легкую фазу, то головка колонки должна быть дополнительно снабжена сепара тором, в котором происходит расслаивание жидкости, поступающей из конденсатора. Головка с сепаратором схематически изображена на рис, 77. Сепаратор представляет собой сосуд диаметром 2—3 см, высотой 10—15 см, в середину которого поступает конденсат из конденсатора 1. Легкая фаза отбирается по переливной трубке 2, а тяжелая фаза — через гидравлический затвор 3 перетекает в колонну. Верхние части сепаратора [c.200]Работа на описываемом приборе протекает следующим образом. Исследуемый нефтепродукт, предварительно тщательно обезвоженный, из резервуара 1, снабженного хорошо регулируемым краном 11, поступает со строго определенной скоростью и при постоянной высоте напора через гидравлический затвор в трубчатый нагреватель 4. Постоянство напора достигается регулировкой крана 11 и отводом излишка продукта через боковой отросток 12. Пройдя трубчатый нагреватель 4, продукт нагревается до заданной температуры, фиксируемой по температуре жидкой фазы, и поступает в сепаратор 5. Разность между температурами жидкой и паровой фаз не должна превышать 1—2°. [c.196] Условия равновесия жидкостей в сообщающихся сосудах используют также для определения высоты гидравлического затвора в различных аппаратах. Так, в непрерывно действующих сепараторах (рис. 11-5) смесь жидкостей различной плотности (эмульсия) непрерывно поступает в аппарат 1 по центральной трубе 2 и расслаивается в нем, причем более легкая жидкость плотностью р удаляется сверху через штуцер 3, а более тяжелая имеющая плотность р», — снизу через и-образный затвор 4. Если принять, что уровень границы раздела фаз поддерживается на границе цилиндрической и конической частей аппарата и провести через эту границу плоскость сравнения О—О, то необходимая высота гидравлического затвора, согласно уравнению (11,20), составит [c.35]

Из мерников-дозаторов 1и 2 исходные реагенты в заданных количествах направляют в смеситель 3, где их перемешивают азотом, подаваемым из емкости 6, в течение 10—15 мин. Перед пуском установки реактор 8 на 2/3 объема загружают реакционной смесью, включают электрообогрев, поднимают температуру до заданных 250—260 °С и после 5 ч выдерживания начинают непрерывную подачу реакционной смеси из смесителя 3 через смотровой фонарь 4. Продукты реакции отбирают с низа реактора через гидравлический затвор с таким расчетом, чтобы давление в реакторе было 20—21 ат. «Продукты через холодильник 10 направляют в сепаратор 11 и сборник 12 оттуда они поступают на ректификацию. [c.93]

Сепаратор (рис. 77). Это — цилиндрический сосуд с двумя концентрически расположенными перегородками и центральной переливной трубой с гидравлическим затвором. Уровень сероуглерода в аппарате находится на высоте переливной трубы и виден по водомерному стеклу. Сероуглерод вводится в наружную секцию аппарата под крышкой через расположенные полукругами [c.191]

МПа. Газы пиролиза поступают на компрессию из газгольдера объемом 20 тыс. м с давлением 0,004 МПа при 40 °С предварительно они проходят огнепреградители и сепараторы. Сжатые на каждой ступени газы отделяются от влаги и ароматических углеводородов в сепараторах и охлаждаются в теплообменниках. Для прекращения поступления газа из газгольдера в отделение компримирования установлены гидравлические затворы, а для предотвращения обратного хода газов установлены [c.152]

Водород обычно отводится из ванн через сепаратор (для отделения увлеченной щелочи) и предохранительный гидравлический затвор, служащий обратным гидравлическим клапаном. [c.296]

Исходная смесь загружается в куб I, обогреваемый глухим паром через рубашку. Внутрь куба через барботер 2 подается острый пар. Пары, образующиеся при испарении смеси, направляются в конденсатор-холо-дильник 3. Образующийся здесь конденсат через смотровой фонарь 4 поступает на разделение в сепаратор 5. Снизу сепаратора через гидравлический затвор удаляется, например вода, а сверху — отогнанный, не растворимый в воде более легкий компонент, который сливается в сборник 6.