Как сделать мини плавильню для плавки алюминия

Расплавить олово или свинец нетрудно на обычной газовой или электрической плите, и даже на костре, т. к. они начинают течь соответственно при 232 и 327 градусов Цельсия. Труднее это сделать с алюминием, который плавится только при 660 градусов Цельсия. Ни один бытовой нагревательный прибор не может обеспечить такую температуру.Поэтому плавку алюминия можно организовать только при наличии специальной печи, сделать которую можно своими руками.

Понадобится

Чтобы изготовить мини-плавильню, мы должны приготовить следующие материалы и изделия:

- металлическое ведро на 9 литров;

- пластиковое ведро на 4 литров и тазик;

- песок, гипс и воду;

- отрезок стальной трубы;

- два металлических крючка;

- стальную глубокую тарелку.

Используемые изделия подбираем по размерам, чтобы элементы плавильни, изготовленные с их помощью, точно подходили друг к другу.

Нам будут нужны также следующие инструменты, оборудование и принадлежности:

- верстак и тиски;

- дрель со сверлильной головкой;

- клещи и рулетка;

- молоток и дюбель;

- резиновые перчатки;

- тканевые салфетки.

Технология изготовления мини-плавильни

Смешиваем песок и гипс в пропорции 1:1 с небольшим запасом, т. к. нехватка смеси равносильна браку.

Отмериваем ингредиенты пластиковым ведром и засыпаем в металлическое. Тщательно смешиваем песок и гипс, добавляем воды и перемешиваем содержимое до исчезновения комочков и возникновения однородной массы.

Теперь, используя пластиковое ведро, формируем центр плавильни. Для этого вдавливаем его в раствор, вращая в разные стороны, для облегчения погружения, и качества формировки внутреннего объема плавильни.

Чтобы микст из песка и гипса не выдавливал пластиковое ведро, заливаем в него воду или укладываем песок или камни. После стабилизации пластикового ведра в растворе, и пока он не схватился, сглаживаем неровности и убираем излишки. Обтираем кромки ведер и наружную поверхность металлического ведра тканевыми салфетками, смоченными в воде.

Выждав 1 час, извлекаем пластиковое ведро из схватывающейся массы. При удачном стечении обстоятельств оно останется целым, иначе ведро придется вытаскивать по частям, используя клещи. После этого, удаляем изнутри печи мелкие частицы, крошки и заглаживаем образовавшиеся неровности и острые кромки.

Пока стенки мини-плавильни высыхают, из стальной трубы делаем устройство для подачи теплоэнергии и воздуха внутрь плавильни. Подбираем сверлильную коронку, устанавливаем ее в патрон дрели для высверливания сбоку плавильни отверстие под нужным углом. Вначале в заранее намеченной точке с помощью дюбеля и молотка пробиваем отверстие. Вставляем в него центрирующее сверло коронки и сверлим под нужным углом с помощью дрели.

В окончательном варианте в это отверстие вставляется трубка с приваренным трубным отводом, через который в плавильню будет подаваться и тепловая энергия для разогрева печи.

Приступаем к изготовлению крышки для плавильни. Заготавливаем будущие ее ручки, сгибая молотком металлические крючки, зажимаемые в тиски.

Засыпаем в пластиковый тазик нужного диаметра в той же пропорции (1:1) песок и гипс. Смешиваем компоненты, удаляя случайно попавшие камешки и мусор. Заливаем воду и перемешиваем содержимое тазика до получения однородной массы.

После небольшой выдержки, по центру выравненного раствора вдавливаем стальную тарелку нужного диаметра и глубины, слегка поворачивая влево и вправо, и потряхивая тазик с содержимым. Пока раствор полностью не отвердел, устанавливаем заранее согнутые крючки, которые будут выполнять функции ручек крышки.

Как только раствор отвердел, вынимаем тарелку, удаляем все неровности и сглаживаем кромки на крышке. Это повысит не только ее механическую, но и термическую прочность.

Устанавливаем по центру плавильни тигель и сверху накрываем крышку.

Она получилась точно по размеру.

Наша самодельная печь готова для плавления алюминиевого сырья с обеспечением безопасности и качества процесса.

Смотрите видео

Плавильная мини печь для алюминия своими руками из кирпича – как сделать хорошую плавильню

В этой инструкции я расскажу вам, как я из кирпичей создал плавильную печь для термической обработки ножей.

Недавно я начал вникать в изготовление ножей, и часть процесса заключалась в термообработке металла. Я посмотрел разные инструкции как сделать плавильню, где для изготовления использовалась дрель с битой для сверления отверстий, но я решил сделать всё проще и менее затратно.

Для создания отверстия я использовал ножовку по металлу, отвёртку с плоским профилем и рашпиль. Для соединения кирпичей я использовал цемент для печей. Далее я понял, что в этом не было абсолютной необходимости, но для меня это стоило потраченных денег.

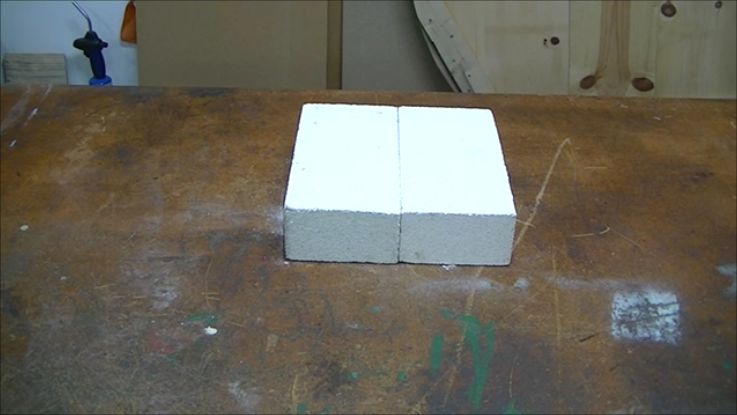

Шаг 1: Покупаем кирпичи

Вам нужно купить три жаропрочных кирпича (почему именно три вы узнаете позже). Они очень легко крошатся и ломаются, что делает работу с ними достаточно лёгкой.

Шаг 2: Размечаем окружности

Первое, что я сделал – положил один кирпич на другой и отметил их центр. Затем я поискал круглые объекты, которые можно использовать в качестве шаблона для разметки окружности. Мне отлоично подошла внутренняя стоона мотка изоленты и бита для создания отверстий на 5.5 см. Я уже говорил, что эта бита не понадобится для проекта и я использовал её лишь в качетсве шаблона для рисования окружности.

Вы можете поискать любую подручную круглую вещь, например стакан. Вам нужно получить большое отверстие с одной стооны и чуть более мелкое с другой – это приведёт к тому. Что отверстие будет конусообазным. Не нужно стараться сделать его идеальным – посто делайте все максимально точно.

Шаг 3: Соединяем окружности

Теперь я соединяю переднее отверстие с задним при помощи линейки. Результат вы видите на последней фотографии.

Шаг 4: Пропиливаем в кирпичах пазы

Теперь, при помощи ножовки, я делаю пропилы вдоль длины кирпича и расстояние между ними (на глаз) равно примерно 5-7 мм. Материал поддаётся очень легко и все пропилы можно сделать примерно за 5 минут, даже более того, это заняло настолько много времени, потому что я пилил аккуратно, стараясь максимально приблизиться к нарисованным радиусам. Я начинал пилить, затем проверял, насколько я близко подошел к линиям.

Еще раз повторюсь, что не обязательно всё делать идеально – вы можете слегка выйти за пределы линии, просто уделите этому процессу ваше внимание. Не забудьте одеть защитные очки, перчатки и респиратор, так как материал кирпича не очень полезен для здоровья, а распиловка производит очень мелкий порошой, который может попасть вам в легкие.

Шаг 5: Ломаем перегородки

Как только вы проделали все распилы, возьмите плоскую отвертку и вклинивайте её в пазы. Используйте её как клин, чтобы выломать нужные части. Кирпич не оказывает сопротивления и ломается очень легко.

Шаг 6: Формируем отверстия

Как только все большие перегородки выломаны, возьмите рашпиль и придайте отверстию более правильную форму. Для этого процесса вам скорее всего подойдёт и обычный круглый напильник. Не следует сильно давить на него, просто прикладывайте легкое равномерное давление. В качестве направляющих линий используйте окружности, которые вы ранее нарисовали на кирпичах.

Шаг 7: Дорабатываем отверстие

Далее я совместил кирпичи и посмотрел, какие зоны нужно доработать. Я старался, чтобы отверстие получилось максимально круглым, опять же. Я не старался сделать его идеальным. А просто скруглял его до приемлемой формы.

Шаг 8: Цемент для соединения кирпичей

Для соединения кирпичей я использовал печной цемент. В горне будет использоваться пропановая горелка, которая не превысит максимальный предел моего цемента, равный 1500 градусов Цельсия. Если вы будете соединять кирпичи подобным раствором, то почитайте инструкцию к нему.

Шаг 9: Нанесите цемент

Следуя инструкциям, нанесите цемент на соединения

Шаг 10: Соединяем кирпичи

Я нанес немного цемента также и на стороны кирпичей. Как только я соединил кирпичи вместе, то поставил сверху банку краски в качестве груза. По иснтрукции, цемент схватывается в течение одного часа.

Шаг 11: Запекаем цемент

По инструкции, после высыхания нужно запечь цемент при 260 градусах Цельсия. Я положил кирпичи в свой газовый гриль, включил горелку, дождался нужной температуры, включил вторую горелку и тоже немного подождал, а затем повторил всё с третьей горелкой. Датчик грила показывал 260 градусов, но кирпичи нагрелись всего до 150 градусов, поэтому я перенёс их прямо на огонь и с помощью лазерного термометра проверял, пока они не будут нагреты до нужной температуры. Как только датчик показал, что кирпичи нагрелич до 260 градусов, я выключил горелки и закрыл крышку гриля, оставив горн остывать до комнатной температуры.

Шаг 12: Сверлим отверстие в горне

Затем при помощи дрели с битой, диаметр которой равен диметру сопла пропановой горелки (1 см в моем случае), я просверлил отверстие под углом, на расстоянии примерно 3 см от края со стороны рта горна. Сопло горелки само по себе находится под углом. Так что возьмите это на заметку, когда будете сверлить отверстие – вам не понравится, если угол будет слишком большим или отверстие будет неудобным. Я поместил сопло горелки на кирпич, чтобы понять, какой угол будет идеальным в мом случае.

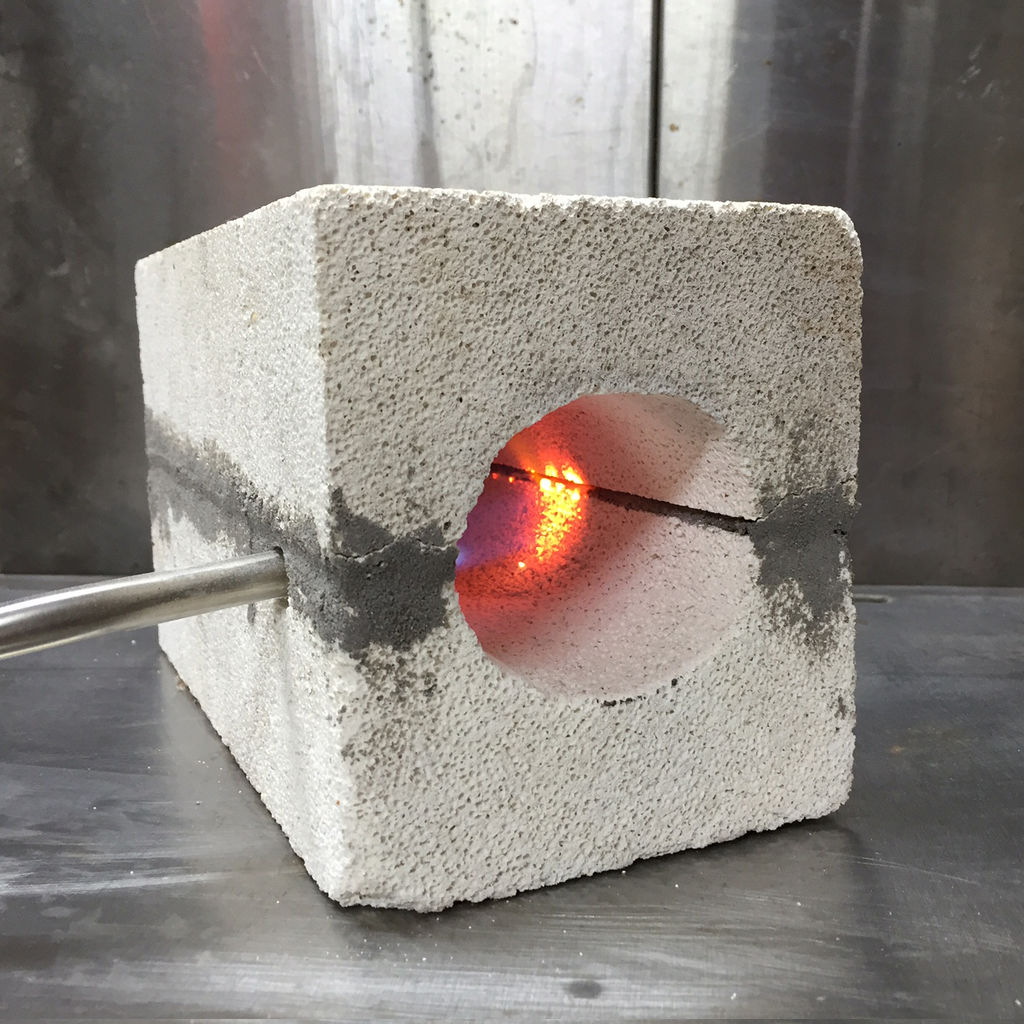

Шаг 13: Тестируем горн

Пришло время протестировать горн и вот где нам понадобится третий кирпич. Он помещается позади горна и действует в качестве регулятора. Мне еще нужно поэкспериментировать с этим процессом, но могу сказать, что если вы закрываете отверстие. То горн нагревается не очень сильно. Если же вы ставите кирпич под углом, давая воздуху проходить в горн, то горн нагревается сильнее. Также я обнаружил, что при разном расположении кирпича горн звучит по-разному. В закрытом видео звук не впечатляет вообще, но если слегка приоткрыть отверстие, то горн издаёт звук, похожий на рокот ракеты и чем круче звук, тем горячее горн.

Шаг 14: Послесловие

Я взял кусок мягкой стали, чтобы посмотреть, раскалится ли она до красна. На фотографиях вы видите, что я преуспел в этом деле. Я не знаю, сколько времени уходит на это, так как пробовал разные углы для третьего кирпича, но сталь раскалилась быстрее, чем я ожидал. На последней фотографии вы видите свечение после того, как я выключил горелку. Также я хочу заметить, что от сопла горелки зависит, насколько высокой будет температура в горне. Со своей мини печью из кирпича я успешно прокалил кусок стали и закалил нож.

Также у меня получилось создать технику Мокумэ-ганэ, объединив 8 кусков стали. В итоге я был очень доволен полученными результатами и в будущем я найду способ обернуть плавильню для алюминия своими руками в металл, чтобы повысить срок его жизни — кирпичи очень хрупкие и так и крошатся при любом сильном воздействии. Также важным будет заметить, что наружная поверхность кирпичей греется примерно до 120-190 градусов Цельия, поэтому не ставьте горн на воспламеняющиеся материалы. Также будет неплохо, если недалеко от горна будет находится огнетушитель.

миниатюрный плавильный котел для металла, который можно использовать в качестве кашпо для растений

В этой инструкции я расскажу вам, как сделать плавильню, в которой можно плавить банки из под газировки и отливать алюминий.

Шаг 1: Посмотрите видео

Осторожно! Плавильные котлы могут нагреваться до температуры, превышающей 1000 градусов Цельсия, что превышает вашу температуру плавления! Этот проект следует осуществлять, лишь имея необходимый багаж знаний, надежное защитное оборудование и безопасную для плави зону с хорошей вентиляцией. Искры, летящие из плавильни, могут разжечь огонь, а испарения от горящих шлаков могут быть токсичны. Будьте осторожны и рассудительны — используйте эту инструкцию на свой риск.

Шаг 2: Металлическая мини-плавильня

Вы увидите, как из равных частей песка и гипсы создать небольшую плавильню на заднем дворике, она будет достаточно мощной, чтобы плавить метал за секунды, но при этом достаточно приятная, чтобы держать её в качестве декора.

Шаг 3: Список материалов

Для начала купите по большому мешку песка и гипсы. Также вам понадобится ведро на 10 литров и ткань, чтобы закрыть все нужные вещи, ведь велик шанс, что в процессе создания плавильни всё вокруг будет испачкано. Ведёрко на 2,5 литра моно использовать для того, чтобы измерять ингредиенты, но у него также будет и более важное предназначение, о котором вы скоро узнаете.

Рецепт создания импровизированного огнеупорного наполнителя такой: 1,75 ведёрка гипсы, 1,75 ведёрка песка и 1,25 ведёрка воды.

Шаг 4: создаём смесь

В момент, когда вода касается сухой смеси, часики начинают тикать. У вас есть всего около 15 минут перед тем, как всё затвердеет, так что сразу же начинайте перемешивать наполнитель. Очень важно, чтобы вся сухая смесь как можно быстрее намокла, и в ней не осталось комков.

После пары минут перемешивания, процесс должен пойти более легко и смесь должна выглядеть однородно. Когда вы убедитесь, что не осталось комков – смесь готова к переливанию.

Аккуратно переместите смесь в стальное ведёрко, достаточно медленно, чтобы избежать брызг. У вас должно получиться достаточно жидкости, чтобы заполнить его примерно до уровня 8 см от верхнего края. Теперь верните обратно пластиковое измерительное ведёрко и используйте его для формирования центра плавильни.

Наполните ведёрко водой, чтобы придать ему вес (также можете наполнить его песком или камнями). Как только вы начнёте вдавливать ведёрко в центр, смесь начнёт подниматься по бокам, но она не разольётся.

Перед тем, как смесь начнёт схватываться, повертите центральное ведёрко вниз-вверх, чтобы разместить его ровно по уровню смеси, затем оставьте ведро на 2-3 минуты. За это время гипса затвердеет и ведёрко останется на своём месте, даже если вы перестанете следить за ним.

Время чистки.

Шаг 5: Чистим поверхность

Смеси всё еще нужно около часа, чтобы стать по-настоящему прочной, но гипса пока что достаточно мягкая, и её можно отформовать так, чтобы она хорошо смотрелась. Также можно протереть ведро.

Смочите тряпку и аккуратно поведите ей сверху, поверхность неплохо очистится, и в процессе у вас получится красивая текстура. Когда поверхность будет выглядеть так, как вам нравится , оставьте её примерно на час.

Пока вы ждете, создайте из старого стального огнетушителя кастомный тигель.

Шаг 6: Создание тигля

Можно сказать, что тигель создан из стали, так как к нему липнет магнит, а магниты не липнут к алюминию. Чтобы распиловка баллона была простой и безопасной, стравите с него давление и открутите верхний клапан.

Нижняя часть огнетушителя — это то, что вам нужно для тигля, ведь это — стальная чаша диаметром 8 дюйма и высотой 12 см. Такой тигель идеально подойдёт для вашей плавильни.

Шаг 7: делаем плавильню профессиональной

На этом этапе гипса должна схватиться достаточно хорошо, поэтому сливайте воду из ведёрка, затем используйте что-то вроде пары плоскогубцев, чтобы захватить один край ведра и осторожно вытянуть его к центру.

Возьмите его обеими руками и немного покрутите, вы увидите, что все ведро немного выскочит, и вытащите его прямо вверх. Ведро создаст удивительно гладкую поверхность, которая придает нашей плавильне удивительно профессиональный вид.

Единственные функции, которых вам сейчас не хватает — это канал подачи воздуха и крышка, поэтому следующим шагом мы делаем их.

Шаг 8: Крышка и воздушный канал

Наконечник для сверления отверстий на 35 мм идеально вмещает в себя трубку на 25 мм, и если вы отцентрируете лезвие для резки по металлу с верхней линией на ведре, то можете аккуратно начать прорезать металлическую стену.

Пройдя через металл, начните резать под углом около 30 º , гипса схватилась еще не полностью и режется как масло.

Теперь у вас есть плотное, нисходящее отверстие, к которому идеально подходит воздуховод, который стратегически расположен в нескольких сантиметрах от дна. Таким образом, если тигель прогорит и сольёт расплавленный металл в плавильню, то металл останется в плавильне, а не потечёт из трубки.

Воздуховод делается очень легко. Возьмите стальную трубку на 2,5 см. Эта часть будет находиться рядом с горячими углями в плавильне. Вам также понадобится ПВХ-муфта (Slip x FIPT) на 2,5 см и несколько трубок из ПВХ.

Вы можете видеть резьбу на одной половине соединительного винта на стальной трубе, а на другом конце — переходник скольжения, который просто надевается на трубу из ПВХ. Это очень просто.

Теперь сделайте еще один шаг и создайте крышку, которая поможет сохранить тепло.

Возьмите пару 10-сантиметровых U-образных болтов из магазина бытовой техники и поставьте их вертикально в широкое ведро на 5 литров, заполненное наполовину нашей жаропрочной смесью. (10 чашек гипсы, 10 чашек песка, 7 чашек воды).

Через час гипса должна затвердеть, и вся конструкция легко выйдет из ведра, став приятной небольшой крышку для плавильни.

Она все еще нуждается в вентиляционном отверстии для стравливания давления, и вы можете просто сформировать его, когда создаёте крышку, или вы можете просверлить его с помощью 7-сантиметровой насадки для прорезания отверстий.

В итоге вы получаете хорошую толстую крышку, которая выглядит как гигантский белый пончик. Эта конструкция отлично подходит для стравливания давления, а также дает возможность расплавить металл, даже не снимая крышку с печи.

Шаг 9: Финальные штрихи и первая плавка

Возьмите спреевую краску и нанесите её на плавильню в пару слоёв, чтобы придать ей опрятный вид.

Когда вы раскочегарите плавильню, она станет настолько горячей внутри, что банки из под газировки будут плавиться за несколько секунд, заполняя тигель жидким алюминием. Смотрите, как это сделать, в другом видео проекта.

С домашней плавильней вы можете плавить алюминий на заднем дворе и отливать практически любой предмет, о котором только можете думать.

Лучшая часть состоит в том, что когда вы не плавите металлолом, вместо того, чтобы попросту занимать место, вы можете поставить в плавильню растение и мгновенно преобразовать его в модный домашний декор.

Шаг 10: Как плавить алюминиевые банки

Эта плавильня, безусловно, больше, чем кажется на первый взгляд. Если у вас закончатся банки из под газировки, то вы можете попробовать использовать ее в качестве кузнечного горна или даже в качестве летней барбекюшницы. В конце концов, она «работает» на древесном угле.

Итак, теперь вы знаете, как использовать общедоступные материалы, чтобы построить небольшой плавильный котел. Он достаточно мощный, чтобы расплавить металл за считанные секунды, и при этом достаточно опрятный, чтобы использовать как декор.

Сделал печь из подручных средств для плавки алюминия — Литейный цех

Здравствуйте.

Хочу выложить на всеобщее осмотрение и обсуждение свой проект.

Была задача: дешево получать болванки алюминия (и, если смогу, латуни или бронзы) для дальнейшей обработки их в токарном станке. Решил сделать самодельную печь.

Покурил много тем из этого раздела и из инета. Из различных проектов скомпоновал себе вариант, описанный ниже.

Требования к печи:

1. Не электрическая

2. Из подручных материалов, дешево и несложно.

3. Компактно-переносная

4. Плавка хотя бы алюминия.

В основу проекта легли:

1. Вот это видео:

2. пост с этого форума (не могу найти) о том, как кто-то очень удивился эффективности плавки алюминия в печке, сложенной насухо из кирпичей, с помощью паяльной лампы.

3. пост и видео человека, который с помошью газовой горелки (или ацетиленовой) пропаном и воздухом влет плавит алюминий.

От нагрева газовой горелкой отказался в связи с геморройностью. Грею паяльной лампой.

Девайс выглядит вот так (в процессе нагрева):

С открытой крышкой (жидкий алюминий и красный цвет тигля не видно):

Принцип работы: Огонь и раскаленные газы попадают на висящий тигель. Обволакивают его по кругу и выходят через отверстие в крышке. Между верхней кромкой тигеля и крышкой есть зазор 5-10 мм. Крышку можно установить ровно над тигелем, а можно сместить для облегчения выхода газов и увеличения тяги. Маленькой крышечкой регулируется отверстие в большой крышке. После расплавления содержимого, тигель вынимается двойной проволочной зацепкой за кронштейны и зацепив второй зацепкой за хвостовик внизу, наклоняется и расплав выливается.

Описание конструкции и процесса изготовления:

1 Нашлась квадратная канистра из-под масла из луженой жести. Верх вырубил.

2 Внутрь вставил обмотанную скотчем картонную трубу от рулона линолеума (привет рыночной помойке!).

3. Развел 50/50 алебастр и песок и залил в форму по горло.

4. После схватывания, залил воду внутрь трубы и послойно ее вытянул.

5. Аналогично, но в маленьком ведерке и с трубкой поменьше, с вставкой зацепов из очищенного электрода, залил крышку.

Тут добавил алебастра побольше, примерно 60/40. Предварительно смазал литолом дно ведра, чтобы заготовка вышла легче.

6. Долго и геморно сушил. Крышка высохла быстро и «зазвенела», т.к. ей ничто не мешало отдавать влагу в окружающее пространство.

А вот с ящиком пришлось погеморроиться:

Потом раструб приклеивал по контуру нагревателя. В итоге все равно ничего путью не просохло. Понял это когда коронкой высверлил сбоку отверстие. Вставлял сбоку строительный фен и сушил. Вроде подсохло.

7. Тигель сделал из водяного затвора от ацетиленового генератора (привет помойке еще раз). Отрезал лишнее, заварил лишнее, приварил кронштейны из обрезка гвоздя 200мм.

8. Маленький сплошной круг, который видно на фото, это просто тестовая отливка алебастра в майонезное ведерко. Использую как крышечку для закрывания отверстия в большой крышке.

Вчера затестил, расплавил 4 алюминиевые банки. Девайс работает.

Появились трещинки кое-где. А также отслоения гладкого слоя стенок внутри печного цилиндра. Наружная температура после получаса работы была довольно большой, примерно градусов 50-60. Руками без перчаток брать некомфортно.

Почему бензин, а не газ. Потому что с газом очень много гемора, надо баллон, редуктор, горелку и шланг. В 5л баллоне всего 1 куб газа, вряд ли его хватит надолго, даже на раз. А большой баллон тяжелее. А бензин и хранить проще, и купить легче, и надолго хватает заправки. И паяльная лампа 450р против 2000р. газового оборудования.

Тигель, конечно, маловат, но что было на помойке.

Сделал первый раз. Первый раз вообще в теме плавки.

Прошу оценить, высказать свои «фу», полезные советы и напутствия.

П.С. Сегодня в магазине видел «огнеупорная смесь» 16 или 25 кг, 220р. Надо было бы, наверное, ее заливать, а не песок с алебастром…

Изменено пользователем new_tb16как сделать печку с тигелем для металла

Алюминиевые сплавы обладают невысокой температурой плавления и хорошей обрабатываемостью деталей. А в хозяйстве всегда найдётся много алюминиевого лома.

Поэтому алюминий часто плавят в домашних условиях для замены нестандартных или мелких частей механизмов: отливают болванку, а после обрабатывают её на токарном станке. Иногда из алюминия своими руками изготавливают сувениры и небольшие предметы интерьера.

Google+

Vkontakte

Odnoklassniki

Устройство плавильной печи

Самодельные печи для плавки алюминия состоят из корпуса — металлического цилиндра (2), облицованного огнеупором (шамотом с песком или бетоном). Внутри шахты находится древесный уголь (8), служащий топливом. В него устанавливается тигель (3) — ёмкость, в которой будет плавиться металл. Тиглем может быть толстая консервная банка, чайник или любая ёмкость из нержавеющей стали.

В нижней части шахты (6) сделано отверстие для нагнетания воздуха (7) через решетчатое основание (4), что позволяет поддерживать горение и регулировать температуру в печи.

В качестве нагнетателя применяют фен или трубу пылесоса. Заслонка (5) необходима для отведения излишнего воздуха.

Для печей ёмкостью несколько десятков килограммов нужна крышка (1) для быстрого и равномерного прогревания металла. В маленьких печах можно обойтись без неё.

Элементы печи не должны деформироваться и плавиться при нагреве. Поэтому использование алюминиевых корпусов, трубок и тиглей недопустимо. Лучше всего для постройки конструкции взять стальные или чугунные детали.

Справка. В качестве топлива для плавки алюминия используют также природный газ или электроэнергию.

Как сделать печь для плавки металла?

Создание небольшого агрегата, позволяющего расплавить несколько килограмм алюминиевого лома &mdas