Конструкция пластинчатого теплообменника | Теплообменники от производителя с доставкой по России

Что такое конструкция пластинчатого теплообменника?

Приобретая любой товар, покупатель хочет знать его внутреннее устройство, из каких деталей он состоит и какие материалы использовались при его производстве. Применительно к оборудованию, которое мы производим можно использовать емкое слово “Конструкция”. Конструкция пластинчатого теплообменника — это совокупность пластин, уплотнений, плит корпуса, крепежных и стяжных элементов из которых состоит пластинчатый теплообменник. Она определяет также материалы, из которых изготовлены все составляющие теплообменника.

Конструкция различных видов теплообменных аппаратов

В процессе расчета теплообменника мы отталкиваемся от условий его эксплуатации. Они определяют, какое максимальное рабочее давление и температура будут у оборудования. Можно сказать, что условия эксплуатации определяют конструкцию теплообменника. Мы перечислим основные виды теплообменников, которые нашли широкое практическое применение и имеют различное внутреннее устройство:

Пластинчатые разборные — они имеют разборную конструкцию, которая позволяет увеличивать их мощность и менять вышедшие из строя комплектующие.

Пластинчатые паянные — они состоят из спаянных между собой пластин. В качестве припоя используется медь или никель. Это цельносварной теплообменник.

Кожухотрубные — они представляют собой набор трубок, собранных в пучок, которые жестко крепятся к кожуху теплообменника. Это аппарат разобрать можно только частично.

Спиральные — поверхность теплообмена в этих аппаратах образована листами метала, закрученными в спираль. Все элементы теплообменника сварены между собой. Это неразборные аппараты.

Погружные — теплообмен осуществляется за счет элементов, которые погружают в нагреваемую и охлаждаемую среду. Это сварная неразборная конструкция теплообменника.

Оросительные — имеют сложную конструкцию и состоят из пучка труб, по которым стекает жидкий охладитель. Это неразборные теплообменники.

Сварные — состоят из пластин, сваренных между собой. Это частично разборный аппарат.

Графитовые — роль элемента, который передает тепло, выполняют графитовые трубы, которые крепятся к корпусу теплообменника.

Учитывая тот факт, что разборные пластинчатые теплообменники получили наибольшее распространение, мы подробно рассмотрим его конструкцию.

.jpg)

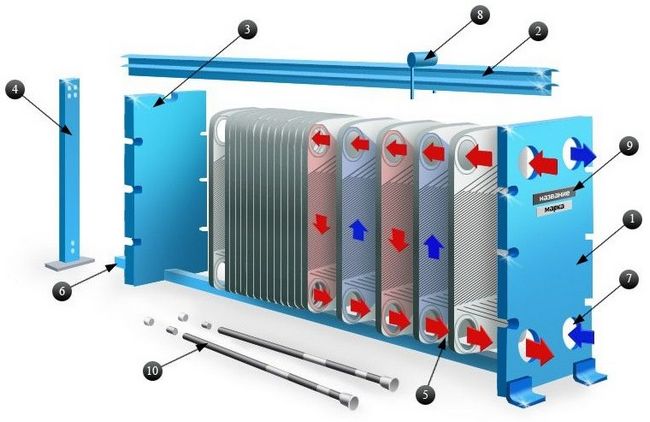

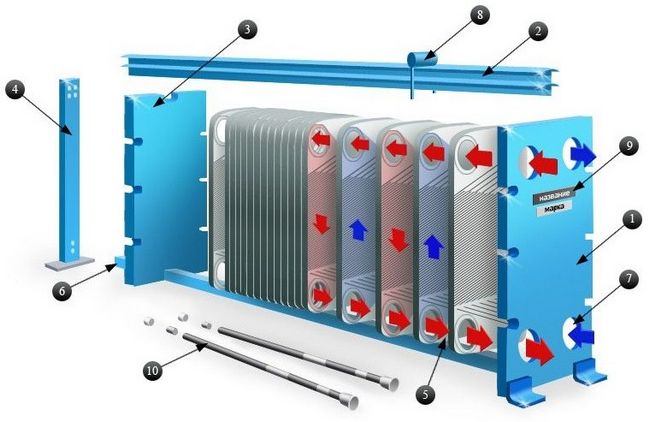

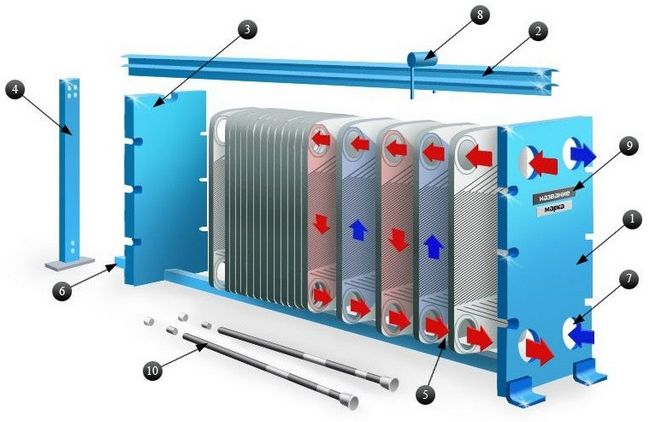

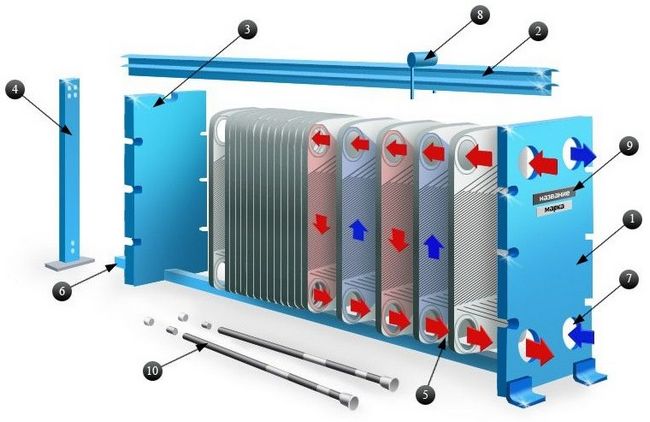

Рисунок 1 — Конструкция разборного пластинчатого теплообменного аппарата

Пластинчатый теплообменник состоит из:

Основной плиты (1)

Прижимной плиты (2)

Пакета пластин (3)

Направляющих (4)

Задней стойки (5)

Ножка теплообменника (6)

Стягивающих элементов (7)

Патрубки — Ответные фланцы (8)

Будет логично рассмотреть каждый элемент по отдельности, его назначение, из чего он состоит и как изготавливается:

Основная и прижимная плита

Основная и прижимная плита изготавливается из конструкционной стали. К основной плите крепится ножка теплообменника, направляющие, а также привариваются патрубки если это резьбовое соединение либо прикручиваются фланцы — если фланцевое. Назначение прижимной плиты прижимать пакет пластин с помощью стяжных элементов до необходимого расстояния, при котором пакет пластин будет герметичным и выдерживать рабочее давление. В зависимости от толщины основной и прижимной плиты теплообменники могут работать при давлении 6, 10 и 16 бар.

Пакет пластин с уплотнениями

Пакет пластин состоит из нержавеющих пластин (AISI 304, AISI 316) с толщиной от 0,4 мм до 0,6 мм и уплотнительных прокладок из различных материалов (EPDM, NBR, Viton). Пластины — это основной элемент теплообменника, по ним протекают теплоносители, а через стенки пластин происходит теплообмен.

Рисунок 2 -Пластины теплообменные

В зависимости от мощности теплообменника, от температурных режимов работы, типов присоединений трубопроводов пластины могут быть различных размеров и форм рисунков оребрения. У каждого типоразмера пластины есть два типа — промежуточная (1) и конечная (2) — рисунок 2. Изготавливаются пластины из нержавеющей стали (AISI 316, 304) с применением пресса давлением до 20000 т., который выдавливает рисунок пластин. За счет этого образуются каналы, по которым текут теплоносители.

Уплотнительные прокладки прикрепляются к пластинам и с помощью стяжки теплообменника обеспечивают его герметичность.

Рисунок 3 — Уплотнения

В зависимости от типа среды и параметров работы (температуры и давления) уплотнения делятся на:

EPDM (этилен пропиленовый каучук) — самый распространённый, может работать с различными средами при давлении 16 бар и температурой до 160 С.

NBR (бутадиен нитрильный каучук) используется в пищевой промышленности, для работы с маслами при температуре до 120 С

VITON (фтор каучук) высокотемпературные уплотнения до 195 С.

По типу крепления уплотнения делятся на клипсовые, вставные и клееные. Уплотнительные прокладки являются расходным материалом и время от времени требуют замены в теплообменниках.

Направляющие

Задача направляющих кроется в самом названии. Между ними укладываются пакет пластин, не давая ему сместится при укладке. Также к концу направляющих крепиться задняя опорная стойка. Изготавливается из конструкционной стали после чего оцинковывается. В зависимости от количества пластин бывает различной длины.

Рисунок 4 — Направляющие

Опорные стойки (передняя и задняя)

Стойки предназначены для опоры теплообменника на месте установки. Имеют соответствующие отверстия для крепления к фундаменту либо опорам. В зависимости от типоразмера теплообменного аппарата могут быть различных размеров.

Рисунок 5 — Передние опорные стойки

Рисунок 6 — Задние опорные стойки

Стяжные элементы

С помощью стяжного элемента “прижимается” прижимная плита к основной и стягивается пакет пластин до необходимого расстояния. Стяжной элемент состоит из болта, гайки, центровочных шайб, храповой шайбы, гровера и прижимной шайбы. Все элементы оцинкованы. Так же, как и направляющие, стяжной элемент в зависимости от количества пластин в теплообменнике имеет различную длину.

Рисунок 7 — Стяжной элемент

Присоединительные патрубки

В зависимости от типа присоединения к трубопроводам бывают фланцевые присоединения либо резьбовые. Могут изготавливаться из обычной стали, и из нержавеющей стали (для пищевой среды). Диапазон диаметров — от Ду 25 до Ду 600.

Рисунок 8 — Резьбовое присоединение

Рисунок 9 — Фланцевое соединение

Наша компания является производителем корпусов теплообменников. Имеем большой склад теплообменных пластин различных типоразмеров. Всегда в наличии уплотнительные прокладки. Процесс изготовления теплообменника занимает в среднем 1 день. Поставляем теплообменники по все России транспортными компаниями ПЭК, Деловые линии, DPD, СДЭК, GTD и др.

Пластинчатые теплообменники в Астрахане — принцип работы, конструкция, виды

1 – передняя неподвижная плита, 2 – верхняя направляющая, 3 – задняя подвижная плита, 4 – задняя стойка (штатив) , 5 – рабочая пластина с уплотнением, 6 – нижняя направляющая, 7 – патрубки, 8 – ролики для перемещения пластин вдоль направляющих, 9

Пластинчатый теплообменник состоит из следующих элементов: двух плит ( одной неподвижной, а другой прижимной), входных и выходных патрубков с различными видами соединений, комплекта жестко и герметично соединенных рабочих пластин, специальных направляющих, резьбовых метизов и подставки для монтажа в системе теплоснабжения.

Главным элементом теплообменника являются пластины, которые предназначены для передачи тепловой энергии одного теплоносителя другому. Они изготавливаются из инертных материалов, стойких к коррозии. В производстве пластин используется операция штамповки. В зависимости от мощности они имеют толщину от 0,4 до 1 миллиметра.

Собранный теплообменный аппарат состоит из плотно прилегающих друг к другу пластин, образующих каналы в виде щелей. Их лицевые стороны имеют углубление по контуру под резиновую прокладку. Благодаря им пластины герметично прилегают друг к другу.

Пластины имеют одинаковую форму и изготавливаются из одного материала, в качестве которого может выступать недорогая нержавеющая сталь (например, марки AISI316), а также дорогостоящие сплавы тугоплавких металлов и титан. Выбор материала для производства пластинчатых теплообменников зависит от характеристик, которыми они должны обладать.

Для изготовления уплотнителей также используются различные материалы. Этот выбор зависит от условий эксплуатации, температуры среды, вида теплоносителя и т. д. В основном прокладки изготавливают из сложных полимеров на основе синтетического каучука. В производстве используются следующие полимерные вещества:

- EPDM — для неагрессивных сред воды и гликоля

- Nitril – для масляных и нефтесодержащих теплоносителей

- Viton – для высокотемпературных сред и пара

Пластинчатый теплообменник

Пластинчатый теплообменник — компактная теплоэнергетическая установка, обеспечивающая обмен тепловой энергией между различными средами. По характеру взаимодействия фаз он относится к рекуперативному оборудованию поверхностного типа, у которого в качестве теплоносителей применяется газ, вода и ее пары.

Конструкция пластинчатого теплообменника собирается из гофрированных пластин, изготовленных из высоколегированных сплавов методом холодной штамповки. Они набираются в единый пакет и создают щелевые каналы, по которым в принудительном турбулентном потоке независимо движутся две среды (нагреваемая и охлаждающая), одновременно омывающие каждую перегородку с разных сторон.

Подача и отвод носителей осуществляется через порты коллекторов. Для герметичности каждая стенка оснащается фасонным и кольцевым уплотнением. Далее пакет закрывается основной и прижимной плитами, после чего жестко фиксируется стяжными болтами. Пластинчатые теплообменники паяного типа изготавливаются в неразборном корпусе. Таким образом:

- Исключается контакт внешней атмосферы с движущимися в противотоке теплоносителями.

- Обуславливается легкость управления и равномерность теплопередачи.

- Обеспечивается высокий КПД и предельная компактность.

- Значительный эксплуатационный ресурс.

Пластины могут быть толщиной от 0.4 ÷ 1,0 мм и иметь индивидуальный профиль гофры. Наиболее распространен V-образный способ создания оребрения. Ведущие лидеры, такие как шведская группа компаний Alfa Laval и российский производитель «Теплотекс АПВ», используют пластины с оригинальным запатентованным штампом, который обуславливает образование требуемой турбулентности носителей и наибольшую теплоотдачу.

В роли материала прокладок применяют этилен-пропиленовый или фторовый каучуки, обладающие отличной эластичностью, механической прочностью и износостойкостью. Поэтому прежде чем купить пластинчатый теплообменник, следует понять, что только высокотехнологичное производство обеспечивает безупречную чистоту поверхности и равномерность толщины пластин, так как именно эти факторы определяют степень долговечности и функциональности агрегата.

Основные виды

Пластинчатые теплообменные аппараты классифицируются по технологии изготовления и по особенностям движения потоков.

В первом случае их разделяют на:

- Паяные. Они отличаются монолитным корпусом и характеризуются малым внутренним объемом и способностью успешно противостоять перепадам давления.

- Полусварные. Предназначены для промышленного использования с присутствием одной агрессивной среды, в частности фреонов, или при повышенном уровне как температуры, так и давления. Систематически требуется промывка рекуператоров данного типа в силу специфики конструкции пластинчатых теплообменников.

- Разборные. Эти модели полностью ремонтопригодны, пригодны для бытового и профессионального применения. Позволяют адаптировать технические характеристики при изменении нагрузки.

По назначению и компоновке представлены следующие виды:

- Одноходовые. Их можно сразу определить по одностороннему нахождению патрубков, так как перемещение потоков идет в одном направлении, а противоток создается путем антагонистического расположения портов подачи.

- Двухходовые. Компилируются из 2-х одноходовых блоков, и соответственно обладает двумя фронтальными головными панелями, оснащенными присоединительными штуцерами. За счет эффективности и небольших размеров это оптимальный по принципу работы теплообменник для горячего водоснабжения.

- Многоконтурные. Получили распространение только для специализированных технологических процессов со сложной схемой вариации тепловых режимов.

Области применения

В мире теплоэнергетики пластинчатый теплообменный аппарат совершил инновационный прорыв и мгновенно вытеснил с рынка громоздкие и менее эффективные аналоги.

Рекуперативные процессы теплообмена – неотъемлемые технологические циклы в коммунальной и в производственной сфере.

Применение пластинчатых теплообменников возможно классифицировать по следующим категориям:

- В системах охлаждения оборудования в машиностроительной и судостроительной отраслях, в металлообработке и легкой промышленности.

- На объектах коммунального теплоснабжения, ГВС и кондиционирования.

- В составе комплексов по выпуску пищевой и химической продукции.

Чтобы правильно сделать выбор, потребуется произвести расчет на прочность и проектную мощность в зависимости от принципа действия пластинчатого теплообменника. Общие алгоритмы дают ощутимую погрешность, так как ввиду конструктивных особенностей необходимо вводить многочисленные коэффициенты.

Пластинчатые теплообменники в Новосибирске — принцип работы, конструкция, виды

1 – передняя неподвижная плита, 2 – верхняя направляющая, 3 – задняя подвижная плита, 4 – задняя стойка (штатив) , 5 – рабочая пластина с уплотнением, 6 – нижняя направляющая, 7 – патрубки, 8 – ролики для перемещения пластин вдоль направляющих, 9 — шильд с названием и техническими данными, 10 — шпильки

Пластинчатый теплообменник состоит из следующих элементов: двух плит ( одной неподвижной, а другой прижимной), входных и выходных патрубков с различными видами соединений, комплекта жестко и герметично соединенных рабочих пластин, специальных направляющих, резьбовых метизов и подставки для монтажа в системе теплоснабжения.

Главным элементом теплообменника являются пластины, которые предназначены для передачи тепловой энергии одного теплоносителя другому. Они изготавливаются из инертных материалов, стойких к коррозии. В производстве пластин используется операция штамповки. В зависимости от мощности они имеют толщину от 0,4 до 1 миллиметра.

Собранный теплообменный аппарат состоит из плотно прилегающих друг к другу пластин, образующих каналы в виде щелей. Их лицевые стороны имеют углубление по контуру под резиновую прокладку. Благодаря им пластины герметично прилегают друг к другу.

Пластины имеют одинаковую форму и изготавливаются из одного материала, в качестве которого может выступать недорогая нержавеющая сталь (например, марки AISI316), а также дорогостоящие сплавы тугоплавких металлов и титан. Выбор материала для производства пластинчатых теплообменников зависит от характеристик, которыми они должны обладать.

Для изготовления уплотнителей также используются различные материалы. Этот выбор зависит от условий эксплуатации, температуры среды, вида теплоносителя и т. д. В основном прокладки изготавливают из сложных полимеров на основе синтетического каучука. В производстве используются следующие полимерные вещества:

- EPDM — для неагрессивных сред воды и гликоля

- Nitril – для масляных и нефтесодержащих теплоносителей

- Viton – для высокотемпературных сред и пара

Пластинчатые теплообменники в Казани — принцип работы, конструкция, виды

1 – передняя неподвижная плита, 2 – верхняя направляющая, 3 – задняя подвижная плита, 4 – задняя стойка (штатив) , 5 – рабочая пластина с уплотнением, 6 – нижняя направляющая, 7 – патрубки, 8 – ролики для перемещения пластин вдоль направляющих, 9 — шильд с названием и техническими данными, 10 — шпильки

Пластинчатый теплообменник состоит из следующих элементов: двух плит ( одной неподвижной, а другой прижимной), входных и выходных патрубков с различными видами соединений, комплекта жестко и герметично соединенных рабочих пластин, специальных направляющих, резьбовых метизов и подставки для монтажа в системе теплоснабжения.

Главным элементом теплообменника являются пластины, которые предназначены для передачи тепловой энергии одного теплоносителя другому. Они изготавливаются из инертных материалов, стойких к коррозии. В производстве пластин используется операция штамповки. В зависимости от мощности они имеют толщину от 0,4 до 1 миллиметра.

Собранный теплообменный аппарат состоит из плотно прилегающих друг к другу пластин, образующих каналы в виде щелей. Их лицевые стороны имеют углубление по контуру под резиновую прокладку. Благодаря им пластины герметично прилегают друг к другу.

Пластины имеют одинаковую форму и изготавливаются из одного материала, в качестве которого может выступать недорогая нержавеющая сталь (например, марки AISI316), а также дорогостоящие сплавы тугоплавких металлов и титан. Выбор материала для производства пластинчатых теплообменников зависит от характеристик, которыми они должны обладать.

Для изготовления уплотнителей также используются различные материалы. Этот выбор зависит от условий эксплуатации, температуры среды, вида теплоносителя и т. д. В основном прокладки изготавливают из сложных полимеров на основе синтетического каучука. В производстве используются следующие полимерные вещества:

- EPDM — для неагрессивных сред воды и гликоля

- Nitril – для масляных и нефтесодержащих теплоносителей

- Viton – для высокотемпературных сред и пара

Пластинчатые теплообменники в Омске — принцип работы, конструкция, виды

1 – передняя неподвижная плита, 2 – верхняя направляющая, 3 – задняя подвижная плита, 4 – задняя стойка (штатив) , 5 – рабочая пластина с уплотнением, 6 – нижняя направляющая, 7 – патрубки, 8 – ролики для перемещения пластин вдоль направляющих, 9 — шильд с названием и техническими данными, 10 — шпильки

Пластинчатый теплообменник состоит из следующих элементов: двух плит ( одной неподвижной, а другой прижимной), входных и выходных патрубков с различными видами соединений, комплекта жестко и герметично соединенных рабочих пластин, специальных направляющих, резьбовых метизов и подставки для монтажа в системе теплоснабжения.

Главным элементом теплообменника являются пластины, которые предназначены для передачи тепловой энергии одного теплоносителя другому. Они изготавливаются из инертных материалов, стойких к коррозии. В производстве пластин используется операция штамповки. В зависимости от мощности они имеют толщину от 0,4 до 1 миллиметра.

Собранный теплообменный аппарат состоит из плотно прилегающих друг к другу пластин, образующих каналы в виде щелей. Их лицевые стороны имеют углубление по контуру под резиновую прокладку. Благодаря им пластины герметично прилегают друг к другу.

Пластины имеют одинаковую форму и изготавливаются из одного материала, в качестве которого может выступать недорогая нержавеющая сталь (например, марки AISI316), а также дорогостоящие сплавы тугоплавких металлов и титан. Выбор материала для производства пластинчатых теплообменников зависит от характеристик, которыми они должны обладать.

Для изготовления уплотнителей также используются различные материалы. Этот выбор зависит от условий эксплуатации, температуры среды, вида теплоносителя и т. д. В основном прокладки изготавливают из сложных полимеров на основе синтетического каучука. В производстве используются следующие полимерные вещества:

- EPDM — для неагрессивных сред воды и гликоля

- Nitril – для масляных и нефтесодержащих теплоносителей

- Viton – для высокотемпературных сред и пара

Пластинчатые теплообменники в Тюмени — принцип работы, конструкция, виды

1 – передняя неподвижная плита, 2 – верхняя направляющая, 3 – задняя подвижная плита, 4 – задняя стойка (штатив) , 5 – рабочая пластина с уплотнением, 6 – нижняя направляющая, 7 – патрубки, 8 – ролики для перемещения пластин вдоль направляющих, 9 — шильд с названием и техническими данными, 10 — шпильки

Пластинчатый теплообменник состоит из следующих элементов: двух плит ( одной неподвижной, а другой прижимной), входных и выходных патрубков с различными видами соединений, комплекта жестко и герметично соединенных рабочих пластин, специальных направляющих, резьбовых метизов и подставки для монтажа в системе теплоснабжения.

Главным элементом теплообменника являются пластины, которые предназначены для передачи тепловой энергии одного теплоносителя другому. Они изготавливаются из инертных материалов, стойких к коррозии. В производстве пластин используется операция штамповки. В зависимости от мощности они имеют толщину от 0,4 до 1 миллиметра.

Собранный теплообменный аппарат состоит из плотно прилегающих друг к другу пластин, образующих каналы в виде щелей. Их лицевые стороны имеют углубление по контуру под резиновую прокладку. Благодаря им пластины герметично прилегают друг к другу.

Пластины имеют одинаковую форму и изготавливаются из одного материала, в качестве которого может выступать недорогая нержавеющая сталь (например, марки AISI316), а также дорогостоящие сплавы тугоплавких металлов и титан. Выбор материала для производства пластинчатых теплообменников зависит от характеристик, которыми они должны обладать.

Для изготовления уплотнителей также используются различные материалы. Этот выбор зависит от условий эксплуатации, температуры среды, вида теплоносителя и т. д. В основном прокладки изготавливают из сложных полимеров на основе синтетического каучука. В производстве используются следующие полимерные вещества:

- EPDM — для неагрессивных сред воды и гликоля

- Nitril – для масляных и нефтесодержащих теплоносителей

- Viton – для высокотемпературных сред и пара