Клапанный механизм

16.05.2010

Краткий обзор типов клапанного механизма

Воздух и топливо входят в камеру сгорания, а отработавшие газы покидают ее через порты клапанов. Клапаны, расположенные в портах камеры сгорания, открываются и закрываются, позволяя обеспечивать прохождение воздушно-топливной смеси/отработавших газов или герметизировать камеру сгорания. Для правильной работы двигателя клапаны должны открываться и закрываться в правильные моменты времени. Фазы газораспределения (моменты открывания или закрывания клапанов) задаются распределительным валом, воздействующим на клапанный механизм.

В автомобильных двигателях используются два основных типа клапанного механизма. Это -клапанный механизм с верхним расположением клапанов (OHV) и клапанный механизм с верхним расположением распределительного вала (ОНС). В клапанном механизме OHV используется один распределительный вал, центрально расположенный в блоке цилиндров. Кулачки распределительного вала посредством группы взаимосвязанных механических элементов управляют моментами открывания и закрывания клапанов, расположенных в головке цилиндров. Клапанный механизм ОНС использует один или несколько распределительных валов, установленных прямо на головке цилиндров над клапанами. Моменты открывания и закрывания клапанов задаются кулачками распределительного вала (валов).

Клапанный механизм со штангами толкателей (OHV)

Двигатели со штангами толкателей, также известные как двигатели с верхним расположением клапанов (OHV), имеют один распределительный вал, расположенный в блоке цилиндров. Клапаны располагаются в головке цилиндров над камерой сгорания. Клапаны открываются и закрываются в результате воздействия кулачков распределительного вала на толкатели, штанги толкателей и клапанные рычаги («коромысла»).

Основные элементы клапанного механизма OHV — это:

• Головка цилиндров

• Клапаны

• Седла клапанов

• Направляющие втулки клапанов

• Клапанные пружины

• Распределительный вал

• Штанги толкателей

• Толкатели

• Клапанные рычаги

• Привод распределительного вала

• Привод клапана с верхним расположением

Двигатели имеют каналы, которые пропускают воздушно-топливную смесь в цилиндры и выпускают отработавшие газы, образующиеся после сгорания смеси. Эти каналы, называемые портами клапанов, очень плотно герметизируются на протяжении четырехтактного цикла. Клапаны должны открывать и закрывать порты в точные моменты времени.

Когда распределительный вал вращается, кулачок воздействует на толкатель. Толкатель нажимает на штангу толкателя, которая толкает вверх один из концов клапанного рычага. Другой конец клапанного рычага надавливает на шток клапана и заставляет клапан преодолевать усилие пружины и открываться. После того как кулачок проходит толкатель, клапанная пружина воздействует на клапан, и далее на клапанный рычаг, штангу толкателя и толкатель. Когда кулачок поворачивается достаточно далеко, клапан плотно закрывается в седле клапана.

Привод распределительного вала

В двигателях ОНС распределительный вал (ы) располагается в головке цилиндров.

Преимущества верхнего распределительного вала заключаются в следующем:

• Меньшее количество элементов в клапанном механизме

• Более высокая точность и прямой привод клапанов

• Уменьшение потерь на трение

Один распределительный вал с верхним расположением (SOHC)

Двигатели SOHC обычно имеют по два клапана на цилиндр. В двигателях SOHC используются толкатели роликового типа, которые располагаются под распределительным валом, или клапанные рычаги, которые находятся над распределительным валом.

Два распределительных вала с верхним расположением (DOHC)

В двигателе DOHC работа по открыванию клапанов распределяется между двумя распределительными валами. В двигателях DOHC обычно имеется по четыре клапана на цилиндр. Большее количество клапанов на цилиндр позволяет более эффективно впускать воздушно-топливную смесь на ходе впуска и выпускать отработавшие газы на ходе выпуска.

В двигателях DOHC для воздействия на клапаны используются или толкатели роликового типа или механические толкатели прямого действия.

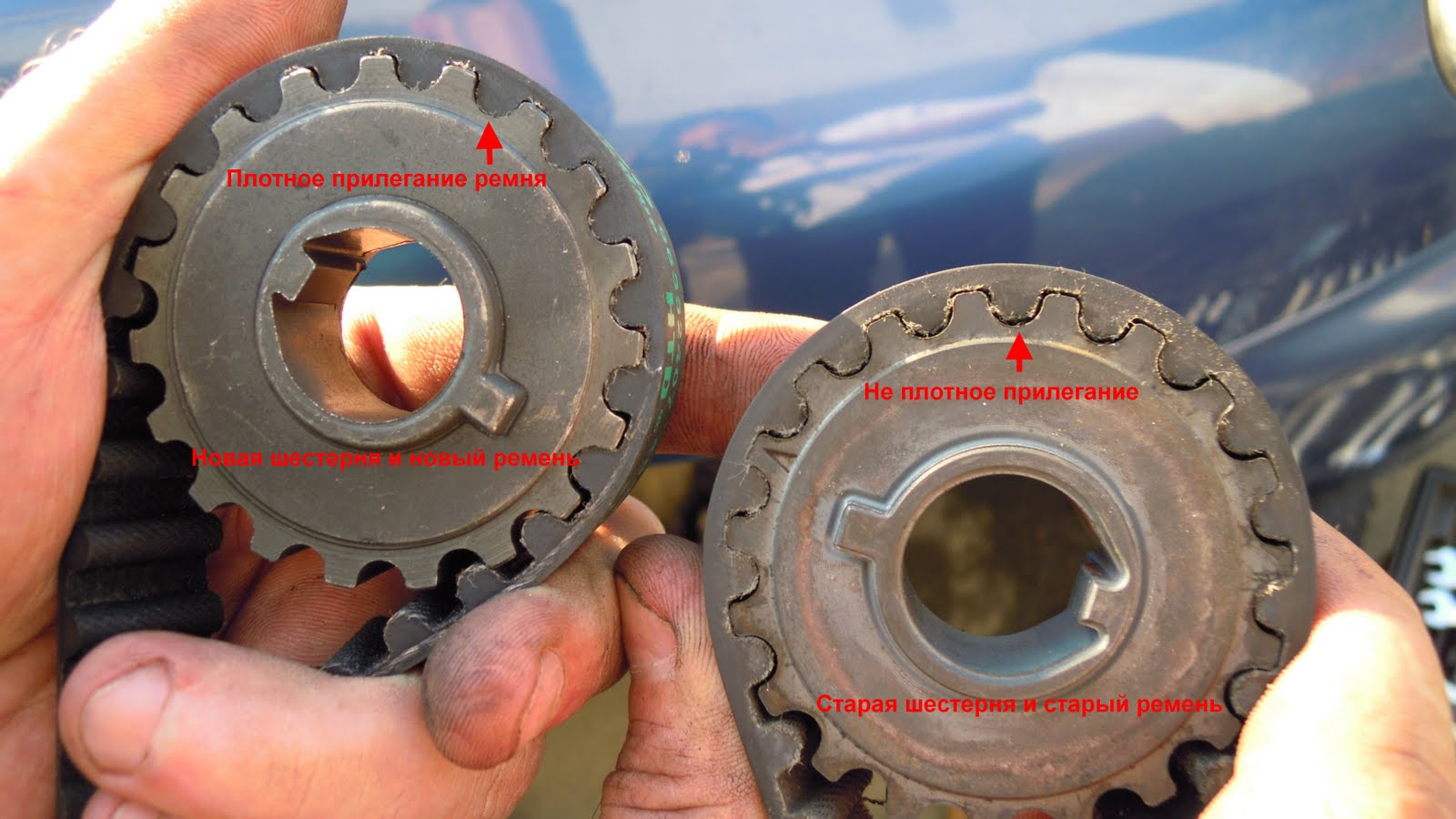

Привод распределительного вала

Задача газораспределительного механизма заключается в координации впуска воздушно-топливной смеси и выталкивания отработавших газов при возвратно-поступательном перемещении поршня. Это выполняется посредством синхронизации вращения коленчатого вала с распределительным валом (ами). Т.к. коленчатый вал выполняет два оборота на каждый цикл сгорания, а распределительный вал делает только один оборот, передаточное число всегда должно быть равно 2:1. Моменты открывания и закрывания клапанов обозначаются в градусах поворота коленчатого вала. Имеются различные варианты привода распределительного вала. В качестве привода клапанного механизма (а точнее, распределительного вала) могут использоваться:

• Зубчатые колеса

• Цепь

• Ремень

Головка цилиндров для клапанного механизма со штангами толкателей (OHV)

Головка цилиндров крепится болтами сверху на блоке цилиндров и образует «крышу» камеры сгорания. Головка цилиндров:

• уплотняет верхние зоны цилиндров.

• размещает седла клапанов, направляющие втулки клапанов и порты для впускных и выпускных клапанов.

• размещает клапанный механизм.

• имеет опорные поверхности для установки впускного и выпускного коллекторов.

Как и блок цилиндров, головка цилиндров изготавливается из чугуна или алюминиевого сплава. Впускной и выпускной коллекторы крепятся к головке цилиндров напротив портов клапанов. Большинство двигателей V-6 или V-8 имеют по две головки цилиндров — по одной для каждого ряда цилиндров. Верхняя часть головки цилиндров изготавливается таким образом, чтобы на ней можно было установить клапанные рычаги или другие элементы клапанного механизма.

Прокладка головки цилиндров

Прокладка головки цилиндров обеспечивает газо- и водонепроницаемость стыка между головкой цилиндров и блоком цилиндров. Кроме того, прокладка головки цилиндров компенсирует любые незначительные неровности, имеющиеся на сопрягаемых поверхностях. По этой причине прокладка головки цилиндров должна изготавливаться из достаточно податливого материала.

Болты головки цилиндров

Болты крепления головки цилиндров надежно фиксируют головку цилиндров относительно блока цилиндров. Имеются два типа болтов крепления головки цилиндров: обычные и «с затяжкой до предела текучести». Обычные болты затягиваются поэтапно с использованием динамометрического ключа с постепенным увеличением момента затяжки. Болты с затяжкой до предела текучести также затягиваются с последовательным постепенным увеличением момента затяжки. Однако, заключительная стадия — это затяжка болтов на заданный угол, используя угломер. На этой заключительной стадии резьба слегка деформируется, что способствует созданию большей «несущей способности» болта. Вследствие деформирования резьбы болтов крепления головки цилиндров в процессе затягивания, болты с затяжкой до предела текучести можно повторно использовать только в том случае, когда это разрешено изготовителем автомобиля.

Клапаны

Клапан имеет круглую головку с конической поверхностью (фаской), которая уплотняется в седле в головке цилиндров. Вследствие конструкции клапана, имеющей шток и головку, такой клапан иногда называется тарельчатым клапаном.

Головка клапана — это больший по диаметру конец клапана, который герметизирует порт клапана. Поверхность головки цилиндров, относительно которой клапан обеспечивает уплотнение, называется седлом клапана. Головка клапана имеет механически обработанную поверхность, называемую посадочной фаской или рабочей (уплотняющей) поверхностью клапана. Посадочная фаска клапана — это место контакта между клапаном и седлом клапана. И посадочная фаска клапана и седло клапана должны быть механически обработаны таким образом, чтобы образовать герметичное уплотнение при закрытом положении клапана. Полный контакт между клапаном и седлом клапана необходим для того, чтобы отводить тепло от рабочей поверхности клапана в головку цилиндров. «Стойкость клапана» определяется толщиной головки клапана.

Седло клапана

Седло клапана — это зона контакта головки цилиндров с посадочной фаской клапана, когда клапан находится в закрытом положении. Седла имеются и у впускных и у выпускных клапанов. Зона седла клапана должна быть достаточно твердой, чтобы постоянно противостоять ударам, т.к. клапан открывается и закрывается достаточно быстро. Седло также должно быть способно обеспечивать теплопередачу, чтобы клапан не перегревался и не деформировался. Поскольку отработавшие газы коррозионно агрессивны, седла выпускных клапанов должны быть устойчивыми к воздействию коррозии. Вставное седло клапана запрессовывается в головку цилиндров. Эта вставка изготавливается из материала, отличного от материала головки цилиндров и имеющего необходимую твердость, тепловые и противокоррозионные свойства.

Шток клапана

Шток клапана — это длинная, узкая часть, расположенная над головкой. Шток клапана имеет канавку на конце, которая используется для закрепления клапана в головке цилиндров посредством сухарей. На конце штока клапана устанавливается клапанная пружина. Пружина сжимается в требуемом положении на штоке клапана посредством того, что снизу она опирается на поверхность гнезда пружины в головке цилиндров, а сверху фиксируется в требуемом положении на верхней части штока клапана посредством тарелки и сухарей. Тарелка и сухари удерживаются в требуемом положении постоянным давлением на них со стороны пружины и фиксируются в канавке штока клапана, таким образом обеспечивая постоянное стремление клапана в закрытое положение. Шток клапана проходит через направляющую втулку клапана, которая также удерживает клапан в требуемом положении в головке цилиндров.

Направляющие втулки клапанов

Направляющие втулки клапанов обеспечивают точность посадки клапанов в головке цилиндров. Они позволяют штокам клапанов проходить через камеру сгорания к верхней зоне головки цилиндров, в которой устанавливаются клапанные пружины. Некоторые направляющие втулки клапанов являются неотъемлемой частью отливки головки цилиндров. Другие направляющие втулки клапанов представляют собой вставки из «мягкого» сплава, которые изготавливаются отдельно и затем запрессовываются в головку цилиндров. Радиальный зазор между направляющей втулкой клапана и штоком клапана минимален. Он точно рассчитывается только для обеспечения достаточного пространства для смазки и свободного возвратно-поступательного перемещения штока.

Конструкции, в которых на один цилиндр приходится три или четыре клапана, используются потому, что «многоклапанная» схема более точна и эффективна. В трех клапанной конструкции обычно используются два клапана для впуска и один клапан для выпуска. В четырех-клапанной конструкции используются по два клапана для впуска и выпуска.

Клапанный зазор

Когда клапан перемещается в закрытое положение, он должен плотно сесть в седле клапана. Чтобы выполнить это, не должно быть никакого давления на шток клапана. На некоторых двигателях создается небольшое пространство между кончиком штока клапана и приводом (клапанным рычагом, толкателем, гидравлическим толкателем). Это пространство называется клапанным зазором. Клапанный зазор должен быть точно отрегулирован, чтобы избежать повышенного шума и обеспечить надежную работу. Если клапанный зазор слишком велик, двигатель работает шумно. Если клапанный зазор отсутствует, клапан не способен плотно сесть в седле клапана. Отработавшие газы смогут проходить через седло клапана и в конечном счете прожечь отверстие в клапане в месте протечки. В некоторых двигателях клапанный зазор поддерживается механическими мерами, такими как установка регулировочной прокладки.

Конструкции с механической регулировкой зазора могут требовать периодических регулировок. В некоторых двигателях клапанный зазор поддерживается автоматически посредством гидравлических устройств. Гидравлическое устройство (толкатели различной конструкции) удлиняется под воздействием гидравлического давления масла, что позволяет обеспечить постоянный контакт с кончиком штока клапана. При закрывании клапана давление масла сбрасывается, позволяя клапану плотно сесть в седло клапана (закрыться).

Клапанные пружины

Клапанная пружина отвечает за плотность посадки клапана в седле клапана при закрытии клапана. Пружина устанавливается в верхней зоне головки цилиндров вокруг штока клапана. Верхние и нижние тарелки предотвращают износ пружины и удерживают ее на месте. Сухари клапана, устанавливаемые в верхнюю тарелку пружины, фиксируются в канавке штока клапана и удерживают все перечисленные элементы в требуемом положении.

Усилие пружины

Клапанная пружина должна быть способна создавать усилие, достаточное, чтобы удерживать клапан в седле клапана плотно закрытым. Кроме того, клапанные пружины должны удерживать все элементы клапанного механизма в контакте друг с другом, т.к. двигатель работает с высокой частотой вращения. В то же самое время, клапанная пружина не должна создавать слишком большое усилие, т.к. это вызовет преждевременный износ элементов. Поэтому клапанные пружины рассчитываются на создание вполне определенного усилия, отвечающего конкретной конструкции двигателя.

Рабочая высота пружины

Рабочая высота — это длина пружины, когда она установлена в головку цилиндров, а клапан полностью закрыт.

Распределительный вал

Распределительный вал управляет фазами газораспределения клапанов (моментами открывания и закрывания клапанов).

Распределительный вал приводится в движение коленчатым валом посредством зубчатой передачи, цепного или ременного привода.

Распределительный вал вращается с частотой вращения, равной половине частоты вращения коленчатого вала, что позволяет обеспечивать правильное газораспределение в четырех тактах сгорания. Открывание и закрывание клапанов выполняется кулачками, расположенными на распределительном вале. Каждому клапану двигателя, независимо от конструкции последнего, соответствует свой собственный кулачок на распределительном вале. В зависимости от конструкции двигателя в нем может иметься только один или несколько распределительных валов.

Подъем клапана

Высота подъема клапана — это расстояние, на которое приподнимается клапан над седлом клапана при полном открывании клапана. Высота подъема клапана задается высотой кулачка и конструкцией клапанного механизма. Клапан должен приподниматься настолько, чтобы позволить воздушно-топливной смеси свободно входить в цилиндр, а отработавшим газам свободно вытекать из цилиндра, и при этом клапан не должен сталкиваться с поршнем, а пружина не должна заедать.

Продолжительность открытого состояния клапана

Продолжительность открытого состояния клапана -это отрезок времени, в течение которого кулачок распределительного вала удерживает клапан открытым. Продолжительность измеряется в градусах поворота распределительного вала и задается формой кулачка. Изменение продолжительности воздействует на рабочие характеристики двигателя, определяя, какой крутящий момент и мощность генерируются при данной частоте вращения коленчатого вала двигателя.

Перекрытие клапанов

Перекрытие клапанов -это состояние, когда впускной и выпускной клапаны открыты одновременно.

Перекрытие клапанов обычно имеет место в последней части хода выпуска четырехтактного цикла. Чтобы обеспечить хорошее прохождение воздушного потока в цилиндр на ходе впуска, впускной клапан должен начать открываться раньше, чем закончится ход выпуска.

Перекрытие клапанов задается расположением кулачков на распределительном вале. Перекрытие клапанов измеряется в градусах поворота распределительного вала. Изменение перекрытия клапанов оказывает влияние на рабочие характеристики двигателя.

Клапанный механизм с верхним расположением клапанов

В двигателе OHV, в котором распределительный вал устанавливается ниже клапанов в блоке цилиндров, для приведения в движение цепи газораспределительного механизма, которая вращает звездочку распределительного вала, используется звездочка коленчатого вала.

Штанги толкателей

В двигателе OHV штанги толкателей передают движение на подъем от распределительного вала и толкателей к клапанам. Штанги толкателей изготавливаются из жесткой стальной трубы и имеют на концах чашеобразные или шаровые головки. На некоторых двигателях используются штанги толкателей с изменяющейся длиной, что позволяет обеспечить первичную регулировку зазора с помощью гидравлических толкателей.

Клапанные рычаги

Клапанный рычаг передает движение от штанги толкателя или распределительного вала к клапану, полностью изменяя направление перемещения. Ось для клапанного рычага проходит через сам рычаг (высверливается отверстие для оси), поэтому клапанный рычаг может качаться на оси такого клапанного рычага.

Толкатели клапанов

Толкатели клапанов передают движение подъема от кулачков к штокам клапанов. Толкатель предохраняет шток клапана от бокового давления. Толкатели могут быть жесткими или иметь гидравлический привод. Кроме того, толкатели могут иметь или плоскую контактную поверхность или роликовый механизм, позволяющий уменьшить трение.

Жесткий толкатель клапана

Жесткий толкатель клапана передает движение от кулачка к клапану. Жесткий толкатель — это цельный элемент, не имеющий никаких движущихся частей. Двигатели, оснащенные жесткими толкателями, требуют выполнения периодических регулировок, позволяющих уменьшить износ клапанного механизма и устранить шум.

Гидравлические толкатели клапанов

Гидравлические толкатели не только передают движение, но также могут компенсировать изменения величины клапанного зазора. Гидравлический толкатель — это гидравлический цилиндр, который регулирует величину клапанного зазора, используя давление моторного масла и усилие, создаваемое внутренней пружиной.

Роликовые толкатели и толкатели с плоской рабочей поверхностью

Распределительный вал, воздействуя на плоскую поверхность толкателя, создает трение. Чтобы уменьшить трение, некоторые толкатели имеют ролик, встроенный в зону контактной поверхности толкателя. Распределительный вал контактирует с роликом, а не с плоской поверхностью (причиной трения). Клапанный рычаг с роликом аналогичен клапанному рычагу и имеет то же самое преимущество, что и роликовый толкатель. Один конец клапанного рычага с роликом подпирается толкателем, который управляет регулировкой зазора. Другой конец клапанного рычага с роликом воздействует на клапан по мере того, как распределительный вал «наезжает» на ролик.

Толкатели клапанов при верхнем распо¬ложении распределительного вала (ОНС)

Английский термин «cam follower» — это другой термин для обозначения механического толкателя клапана («mechanical lifter»). Обратитесь к гл. «Толкатели клапанов».

Жесткие толкатели клапанов «поршневого типа»

Жесткие толкатели клапанов, так называемого, «поршневого типа», используемые в двигателях ОНС и DOHC, предлагают способ корректировки клапанного зазора. Регулировочные прокладки различной толщины позволяют изменять зазор между распределительным валом и толкателем.

Гидравлические компенсаторы клапанных зазоров при верхнем расположении распределительного вала (ОНС)

Гидравлический компенсатор клапанного зазора -это вариант гидравлического толкателя для двигателя ОНС. На многих двигателях ОНС клапанные зазоры регулируются автоматически гидравлическими компенсаторами клапанных зазоров. Гидравлические компенсаторы клапанных зазоров устраняют потребность в ручной регулировке клапанов. Гидравлический компенсатор клапанного зазора «поршневого типа» располагается между верхушкой штока клапана и распределительным валом. В этой конструкции распределительный вал контактирует непосредственно с верхней поверхностью регулятора зазора.

Гидравлические компенсаоры клапанных зазоров, установленные в клапанных рычагах

Гидравлические компенсаторы клапанных зазоров, установленные в клапанных рычагах, во многом работают подобно гидравлическому компенсатору зазора «поршневого типа», за исключением того, что они находятся в контакте с клапанными рычагами, а не с распределительным валом.

Гидравлический компенсатор зазора, установленный в клапанном рычаге, не имеет корпуса регулятора, но шариковый клапан, плунжер и внутренний корпус работают также, как и в гидравлическом компенсаторе зазора «поршневого типа», что позволяет поддерживать нулевой клапанный зазор.

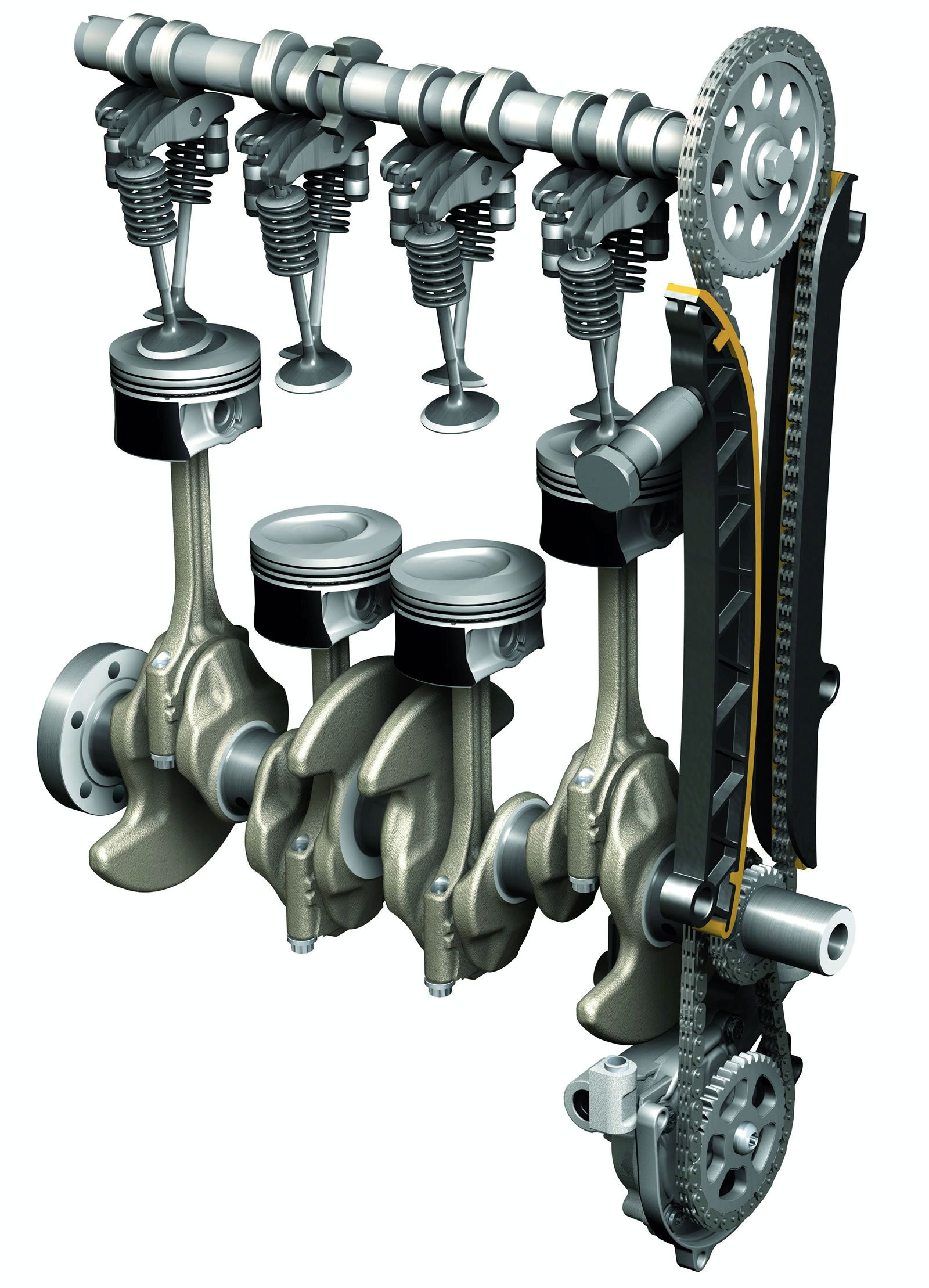

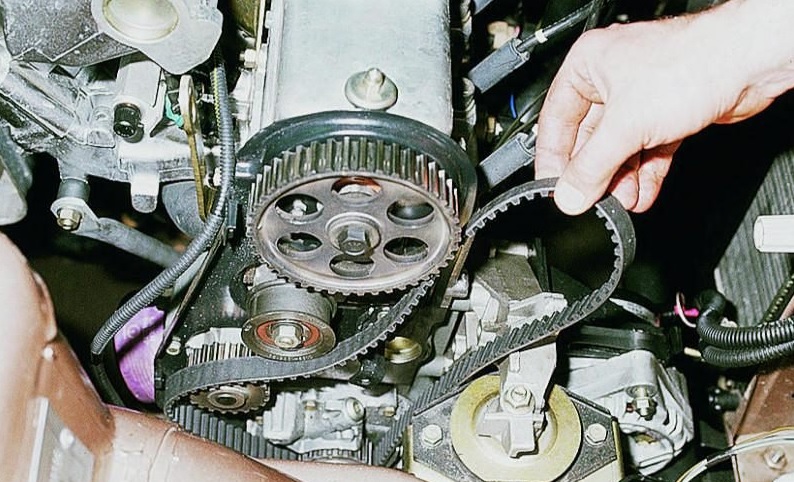

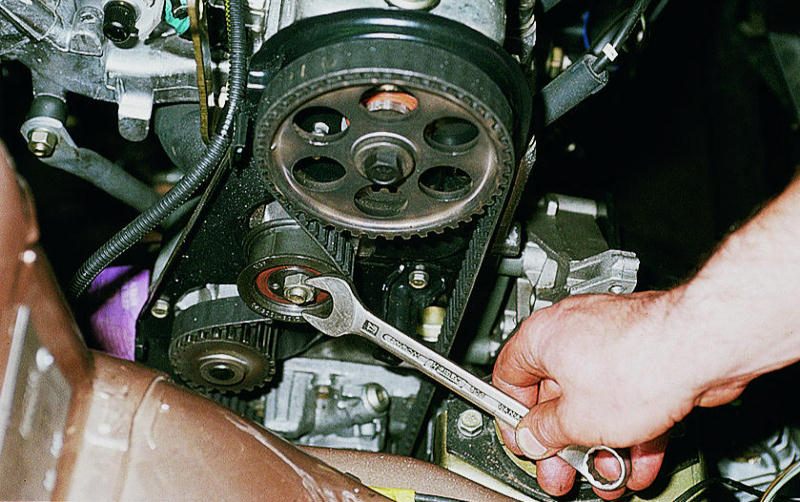

Привод распределительного вала с верхним расположением

Чтобы приводить в движение распределительный вал (ы), шкив или звездочка на конце коленчатого вала приводит в движение ремень или цепь газораспределительного механизма, который (ая), в свою очередь, приводит во вращение шкив (ы) или звездочку (и) распределительного вала (ов). Шкивы или звездочки распределительных валов, имеющие кинематическую связь с цепью или ремнем, затем приводят во вращение каждый распределительный вал. Шкив зубчатого ремня газораспределительного механизма, расположенный на коленчатом вале, имеет количество зубьев, равное половине количества зубьев на шкивах распределительных валов, поэтому распределительные валы совершают один оборот на каждые два оборота коленчатого вала. Привод распределительного вала типа ОНС также включает в себя натяжной шкив (натяжитель) и пружину натяжителя или гидравлический автоматический натяжитель, которые обеспечивают натяжение цепи или ремня газораспределительного механизма и фазы газораспределения клапанов.

Комбинированный ременно-цепной привод

Другой тип привода DOHC — это комбинация ременного и цепного привода. В этой конструкции ремень газораспределительного механизма приводит в движение впускной распределительный вал, а цепь газораспределительного механизма -выпускной распределительный вал. Главное преимущество этой конструкции заключается в том, что она позволяет клапанам располагаться под более вертикальным углом. Этот угол обеспечивает увеличение эффективности сгорания, улучшение экономии топлива и более низкую токсичность выхлопа.

Комбинированный ременно-зубчатый привод

В этой компоновке с двумя распределительными валами с верхним расположением (DOHC) ремень и шкив используются для привода от коленчатого вала только одного распределительного вала. Второй распределительный вал приводится в движение от первого посредством зубчатой передачи с косыми зубьями. Одно из косозубых зубчатых колес имеет на один зуб больше, чем другое. Зубчатое колесо с дополнительным зубом называется фрикционным зубчатым колесом, потому что оно обеспечивает плотный контакт между зубчатыми колесами. Это заедание уменьшает уровень шума в шестернях и клапанном механизме в процессе работы.

Регулируемое газораспределение

В некоторых двигателях DOHC используется регулируемое газораспределение (VCT). Аналогичная система известна и под аббревиатурой WT. В любой из этих систем гидравлическое исполнительное устройство изменяет фазы газораспределения клапанов, т.е. моменты открывания и закрывания клапанов. Газораспределение изменяется в зависимости от нагрузки и частоты вращения коленчатого вала двигателя и позволяет улучшить характеристики двигателя.

автозапчасти в москве

Механизм вращения клапана, устройство и назначение механизма вращения клапана

На некоторых двигателях применяется механизм вращения клапана, задача которого проворачивать клапан, чем и препятствует образованию нагара на посадочной поверхности тарелки клапана. Применение вращательного механизма обеспечивает длительную работу клапанов и их равномерное изнашивание.

Устройство механизма вращения клапана

Механизм вращения клапана состоит из: неподвижного корпуса 2 в наклонных канавках которого расположены пять шариков 3 с возвратными пружинами 10, дисковой пружины 9 и опорной шайбы 4 с замочным кольцом 5. Механизм устанавливается в расточке, сделанной в головке цилиндров под опорной шайбой 4 клапанной пружины 6, закрепляемой на стержне 1 с помощью сухариков 8 и тарелки 7. При закрытом клапане давление на дисковую пружину 9 сравнительно невелико, и она выгнута наружным краем вверх, а внутренним краем опирается в заплечик корпуса 2. Шарики 3 отжаты пружинами 10 в исходное положение.

В момент открытия клапана давление клапанной пружины на опорную шайбу 4 возрастает; под действием этого давления дисковая пружина 9, выпрямляясь, передает давление на шарики 3 и вызывает их перемещение в конечное положение. Вместе с шариками перемещаются дисковая пружина с опорной шайбой, клапанная пружина и клапан. Когда клапан закрывается, давление на дисковую пружину 9 уменьшается, и она, выгибаясь, вновь касается своим внутренним краем заплечиков корпуса 2, освобождая тем самым шарики 3. Шарики под действием возвратных пружин перемещаются в исходное положение. Таким образом, при каждом открытии клапана происходит его поворот на некоторый угол. (При номинальном скоростном режиме клапаны совершают 20—40 об/мин.)

В момент открытия клапана давление клапанной пружины на опорную шайбу 4 возрастает; под действием этого давления дисковая пружина 9, выпрямляясь, передает давление на шарики 3 и вызывает их перемещение в конечное положение. Вместе с шариками перемещаются дисковая пружина с опорной шайбой, клапанная пружина и клапан. Когда клапан закрывается, давление на дисковую пружину 9 уменьшается, и она, выгибаясь, вновь касается своим внутренним краем заплечиков корпуса 2, освобождая тем самым шарики 3. Шарики под действием возвратных пружин перемещаются в исходное положение. Таким образом, при каждом открытии клапана происходит его поворот на некоторый угол. (При номинальном скоростном режиме клапаны совершают 20—40 об/мин.)

С целью проворачивания клапанов (в том числе и впускных) в ряде двигателей применяют менее эффективное, чем рассмотренное выше, но более простое устройство, основанное на использовании свойств специального способа крепления клапанной пружины на стержне клапана. Так, на примере клапанного механизма двигателя ЗМЗ-21, крепление пружины на клапане состоит из опорной тарелки, втулки и двух сухарей . Контакт между опорной тарелкой и втулкой имеет место только на небольшой торцовой поверхности втулки, благодаря чему сила трения между этими деталями сравнительно невелика. Поэтому во время работы двигателя под действием вибраций узла клапан — пружина скручивание пружины при подъеме клапана обеспечивает его проворачивание.

Четырехтактный двигатель: Клапанный механизм | Мото вики

В принципе, все четырехтактные двигатели похожи, они отличаются только расположением и приводом впускных и выпускных клапанов. Как и многое другое в мотоцикле, стремление достичь высоких скоростей и мощностей привело к существенному усовершенствованию четырехтактного двигателя. Ниже рассмотрены различные схемы, начиная с нижнеклапанной, которая, несмотря не то, что во многом устарела, послужит для демонстрации степени развития современных конструкций с верхним распредвалом.

Нижнеклапанный механизм газораспределения (SV)Править

Конструкция нижнеклапанного механизма

Нижнеклапанный двигатель является относительно простой реализацией четырехтактного цикла, в нем используется минимум деталей для передачи усилия от распредвала к клапану. Привод распредвала осуществляется шестеренчатой или цепной передачей, расположенной рядом с коленчатым валом. Кулачки опираются на толкатели. которые представляют собой короткие штанги, перемещающиеся параллельно оси цилиндра. В этих штангах есть регулировочные винты с контргайками, при помощи которых можно изменять длину для обеспечения требуемого зазора в клапанах между толкателем и стержнем клапана. Такое расположение клапанов означает, что они находятся в выступе камеры сгорания сбоку от цилиндра, а не в головке, как в других четырехтактных двигателях.Скорее всего, нижнеклапанный двигатель — самый простой и дешевый из четырехтактных двигателей, и большинство английских и американских компаний широко использовали это в свое время, оснащая такими двигателями утилитарные или дешевые модели. Неудачная форма камеры сгорания, продиктованная расположением клапанов, которые находятся с одной стороны цилиндре, ограничивает КПД двигателя. В связи с этим нижнеклапанный двигатель развивает меньшую мощность и потребляет большее количество топлива по сравнению с аналогичным верхнеклапанным двигателем.

Неэффективность стала более явной при росте частот вращения двигателя, и традиционный нижнеклапанный двигатель эволюционировал в одноцилиндровый двигатель большого объема с относительно низкой мощностью. При оснащении его большими маховиками он развивает высокий крутящий момент при низких частотах вращения двигателя, в связи с чем был популярен у приверженцев мотоциклов с колясками. Эти эластичные и простые двигатели былиособенно надежны, кроме того, их было очень легко ремонтировать, если возникали какие-то проблемы.

Упадок нижнеклапанных двигателей пришелся на годы после Второй Мировой войны, с появлением современных материалов и технологий производства. Наряду с более конкурентоспособной конструкцией OHV, нижнеклапанный двигатель исчез из мира мотоциклов, но по прежнему его можно встретить на газонокосилках и подобных машинах, где простота и дешевизна перевешивают любые другие факторы.

Верхнеклапанная конструкция. Механизм газораспределения (OHV)Править

Конструкция механизма OHV

Строго говоря, термин «верхнеклапанный двигатель» охватывает все четырехтактные двигатели, конструкция механизма газораспределения которых отличается от нижнеклапанной. Однако обычно не применяется в отношении двигателей с верхним распределительным валом (SOHC и DОНС), а используется для обозначения верхнеклапанных двигателей с нижним распредвалом и толкателями.В верхнеклапанном двигателе применяются длинные штанги, проходящие через туннель в блоке и головке цилиндров, расположенный в приливе головки цилиндра невдалеке от стержней клапанов. Толкатели и торцы стержня клапана связаны короткими коромыслами, которые могут вращаться на оси. Регулировка зазора в клапанах производится при помощи как винта и контргайки на одном из плеч коромысла, так и толкателя телескопического типа, длину которого можно изменять. По конструкции верхнеклапанный двигатель очень бпизок к нижнеклапанному, хотя у первого множество преимуществ, главным из них является независимость при проектировании формы камеры сгорания. Во многих отношениях полусферическая камера сгорания является идеальной, и верхнеклапанная конструкция с расположением клапанов под углом к вертикали образует высокоэффективную форму камеры сгорания. Такое расположение клапанов способствует эффективному газообмену и более полному сгоранию топливовоэдушной смеси. Эта основная компоновка двигателя OHV хорошо зарекомендовала себя за несколько десятилетий, но сегодня ее вытеснинили верхневальные конструкции (за исключением нескольких моделей, которые все еще находятся в производстве).

Стремление повысить мощность неизбежно привело к снижению ограничений по конструкции, сначала на спортивных, а позже и на дорожных мотоциклах. При заданной форме камеры сгорания один из способов достижения большей мощности двигателя заключается в повышении скорости его работы, то есть числа оборотов, и, следовательно, количества рабочих ходов в минуту. При повышении частоты вращения двигателя ряд технических ограничений начинает вызывать затруднения, особенно в узлах клапанного механизма. При работе двигателя на высоких частотах вращения прочность толкателей, штанг и коромысел должна быть достаточной для того, чтобы выдержать возросший уровень нагрузки, К сожалению, увеличение прочности неизменно приводит к росту веса, а это уже служит причиной других проблем.

По мере того, как кулачок распредвала поднимает толкатель и штангу, открывая клапан через коромысло,скорость перемещения этих узлов постепенно увеличивается. До достижения определенной скорости проблем не возникает, но как только скорость превышает значение скорости, заданное конструктивными параметрами данного двигателя, вес узлов клапанного механизма становится таким, что они не могут достаточно быстро отслеживать профиль кулачка. В этот момент клапана начинают «зависать», несмотря на усилие возвратных пружин. Мало того, что это ограничивает частоту вращения двигателя, зависание клапанов приводит к риску изгиба или смещения штанг толкателей, а в отдельных случаях — риску выхода впускных и выпускных клапанов в камеру сгорания. Если это происходит, то в следующий момент, когда поршень достигает верхней мертвой точки, он ударяет по клапанам, что приводит к серьезным повреждениям. Одним из решений является установка усиленных клапанных пружин, но это вызывает усиление трения, снижение мощности и приводит к ускоренному износу. Кроме того, это может привести к вибрации (отскоку) клапана. Узлы клапанного механизма можно облегчить, но одновременно с этим происходит их ослабление. Альтернативой может быть использование специальных материалов для производства узлов, но, несмотря на то. что они будут легче и прочнее, их стоимость сильно возрастет.

Из вышеописанного можно сделать вывод, что конструкция нижневального двигателя с толкателями (OHV) эффективна для многих целей, ню там, где необходимо достижение высокой мощности и частоты вращения, она имеют ограниченное применение. Там, где применяется такая схема, например, на прочном и долговечном одноцилиндровом двигателе Honda CG125 или на V-образных двухцилиндровых двигателях Moco-Guzzi, получающаяся в результате машина — простая и надежная «рабочая лошадка*, хотя и не отличающаяся выдающимися характеристиками.

Преимущество использования вышеописанной схемы на V-образном двигателе состоит в том, что используется только один распредвал — деталь, которую относят к числу дорогостоящих. Но поскольку большинство V-образных двухцилиндровых двигателей используется на мотоциклах типа «чёпер» и «турер», скромные характеристики не беда. Во многих отношениях нижневальный двигатель с толкателями (OHV) на данный момент равноценен исчезнувшим нижнеклапанным двигателям.

Конструкция механизма газораспределения с одним верхним распредвалом (SOHC)Править

Чтобы преодолеть затруднения, вызванные увеличением веса узлов клапанного механизма, желательно устранить как можно больше деталей, двигающихся возвратно-поступательно. К ним относятся: толкатель, штанга, коромысло и сам клапан. В отношении толкателя и клапана мало что может быть сделано, кроме понижения их веса за счет тщательного выбора оптимальной конструкции и использования прочных, долговечных, но легких материалов. На спортивных двигателях, где затраты на производство не имеют значения, могут использоваться экзотические материалы типа титана, но для массового производства это неприменимо.

Единственное, что можно сделать, это перенести распредвал в головку цилиндров и избавиться от толкателя, а кулачки заставить работать непосредственно по закаленному подпятнику коромысла (рокера или рычага, как их иногда называют). Сама идея не нова, существует множество примеров довоенных четырехтактных двигателей с верхними распредвалами. В типичном двигателе с вархним распредвалом (SDHC) распредвал размещен в головке цилиндров между впускными и выпускными клапанами.

Газораспределительный механизм двигателя (ГРМ) | Газораспределительный механизм (ГРМ)

Что такое газораспределительный механизм (ГРМ)?

Газораспределительный механизм (ГРМ) — это механизм предназначенный для впуска в цилиндры двигателя свежего заряда (горючей смеси в классических бензиновых двигателях или воздуха в дизелях) и выпуска отработавших газов в соответствии с рабочим циклом, а также для обеспечения надежной изоляции камеры сгорания от окружающей среды во время тактов сжатия и рабочего хода.

В зависимости от вида устройств, осуществляющих впуск заряда и выпуск отработавших газов, различают два типа механизмов газораспределения:

- клапанный

- золотниковый

Клапанный механизм наиболее широко распространен и используется во всех четырехтактных двигателях. Возможно верхнее и нижнее расположение клапанов. Верхнее расположение в настоящее время применяется чаще, так как в этом случае процесс газообмена протекает эффективнее. Характерные конструкции газораспределительных механизмов с верхним расположением клапанов представлены на рисунке.

Из чего состоит газораспределительный механизм (ГРМ) двигателя?

Основными элементами газораспределительного механизма являются:

- распределительный вал

- впускные и выпускные клапаны с пружинами, крепежными деталями и направляющими втулками

- привод распределительного вала

- также детали (толкатели, штанги, коромысла и др.), обеспечивающие передачу перемещения от распределительного вала к клапанам

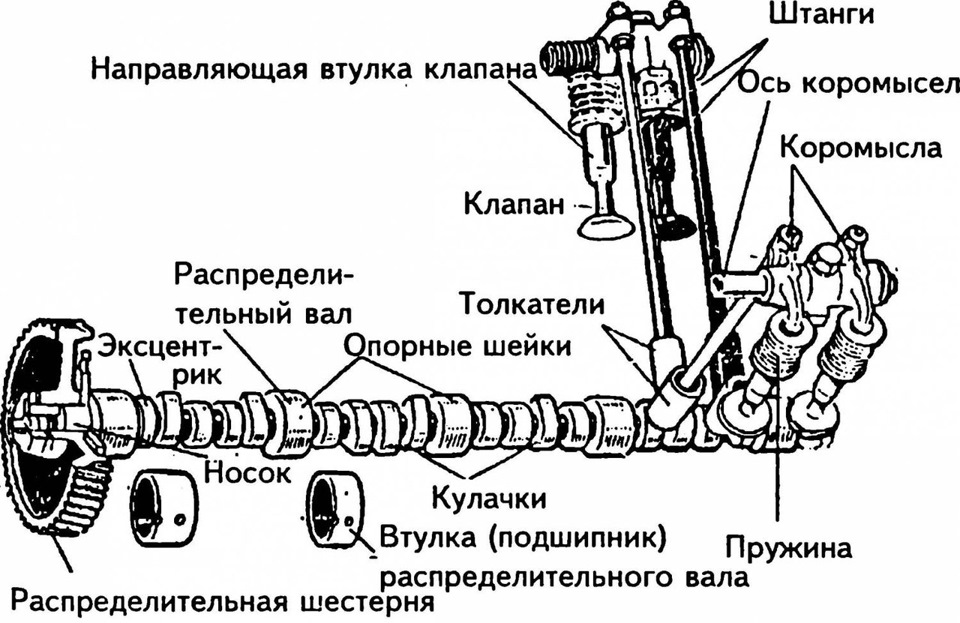

У V-образных двигателей основная деталь рассматриваемого механизма — распределительный вал — может иметь как нижнее, так и верхнее расположение. При нижнем расположении (рис. а) распределительный вал 7, размещенный в блок-картере, приводится во вращение от коленчатого вала двигателя с помощью зубчатой передачи, обычно содержащей одну пару цилиндрических или конических шестерен (возможно применение и нескольких пар шестерен).

У четырехтактного двигателя передаточное отношение привода равно двум, т.е. распределительный вал вращается вдвое медленнее коленчатого. При вращении распределительный вал с помощью кулачков перемещает толкатели 2 и штанги 3. Последние поворачивают коромысла 5 относительно оси 4. В то же время противоположные концы коромысел воздействуют на клапаны 7, перемещая их вниз и преодолевая при этом сопротивление пружин 6. Расположение кулачков на распределительном валу и их форму выбирают так, чтобы впускные и выпускные клапаны открывались и закрывались в строго определенные моменты согласно рабочему циклу двигателя.

Рис. Газораспределительные механизмы с верхним расположением клапанов:

а — с нижним расположением распределительного вала: 1 — распределительный вал; 2 — толкатель; 3 — штанга; 4 — ось коромысел; 5 — коромысло; 6 — пружина; 7 — клапан; б — с верхним расположением распределительного вала: 1 — винт; 2 — контргайка; 3 — коромысла; 4 — распределительный вал

У рядных верхнеклапанных двигателей и V-образных двигателей с четырьмя клапанами на цилиндр распределительный вал (валы) находится в головке блока, в непосредственной близости от клапанов (рис. б). Поскольку при верхнем расположении распределительного вала расстояние между его осью и осью коленчатого вала оказывается значительным, для приведения распределительного вала во вращение обычно используют цепную передачу. У двигателей сравнительно малой мощности можно также применять зубчатый ремень.

Распределительные валы мощных V-образных дизелей приводятся во вращение с помощью зубчатой передачи, у которой число пар конических шестерен может составлять две и более. При верхнем расположении распределительного вала уменьшается число передаточных деталей. Например, в механизме, представленном на рис. б, отсутствуют толкатели и штанги. Распределительный вал 4 непосредственно воздействует на коромысла 3, которые, в свою очередь, перемещают клапаны.

При работе двигателя детали газораспределительного механизма нагреваются (наиболее сильно — клапаны) и, следовательно, расширяются и удлиняются. Чтобы обеспечить возможность удлинения стержня клапана при его нагреве без нарушения плотности посадки головки клапана в седле, между отдельными деталями газораспределительного механизма у непрогретого двигателя должен быть зазор (например, между стержнем клапана и концом коромысла). Регулировать этот зазор можно различными способами, например с помощью винта 1 (см. рис. б), самоотвинчивание которого предотвращает контргайка 2. Чтобы исключить необходимость в регулировке зазора и уменьшить шумность двигателя в газораспределительных механизмах многих современных двигателей используются гидравлические толкатели. В эти толкатели встроены гидрокомпенсаторы, изменяющие их длину под действием давления масла, которое специально подается из смазочной системы двигателя. Клапан, его направляющая втулка, пружина и опорная шайба с деталями ее крепления образуют клапанную группу газораспределительного механизма.

Клапан состоит из головки и стержня, между которыми для уменьшения сопротивления движению газов выполнен плавный переход. Головка клапана имеет шлифованную конусную рабочую поверхность — фаску, по которой клапан плотно прилегает к седлу. Для крепления опорной шайбы пружины конец стержня клапана снабжен канавкой. В некоторых случаях для улучшения отвода теплоты от головки выпускного клапана стержень со стороны головки выполняют полым и вводят в него жидкий металлический натрий.

Клапаны изготавливают высадкой из стального прутка с последующей механической и термической обработкой. Материалом для них служит износо- и жаростойкая сталь. Иногда головку и стержень выпускного клапана выполняют из разных марок стали, а затем соединяют сваркой. Торец стержня клапана дополнительно закаливают для повышения твердости и износостойкости. В некоторых случаях на фаску выпускного клапана для увеличения его долговечности наплавляют особо жаростойкий сплав.

Каждый цилиндр двигателя имеет, как минимум, два клапана — впускной и выпускной. Однако в настоящее время наметилась тенденция к увеличению числа клапанов на цилиндр. Все шире применяются двигатели с тремя (два впускных и один выпускной) и четырьмя (два впускных и два выпускных) клапанами. При наличии одного впускного и одного выпускного клапанов первый имеет большую головку. Это необходимо для лучшего наполнения цилиндра свежим зарядом.

Направляющая втулка, через которую проходит стержень клапана, обеспечивает его точную посадку в седло. Стержень имеет высокоточное сопряжение с втулкой (зазор составляет 0,05… 0,12 мм). Направляющие втулки изготавливают из чугуна или спеченного пористого материала, который может быть пропитан смазочным маслом.

Клапанная пружина удерживает клапан в закрытом положении, обеспечивая его плотную посадку в седле. Пружины изготавливают методом холодной навивки из специальной стальной, термически обработанной проволоки с последующей дробеструйной обработкой, что увеличивает их долговечность. Иногда для предотвращения появления резонансных колебаний используют пружины с переменным шагом витков.

Опорная шайба удерживает пружину в сжатом состоянии. Крепление стержня клапана к опорной шайбе осуществляется с помощью конических разрезных сухарей, входящих в выточку на стержне.

Седло клапана, в которое он садится фаской головки, у верхнеклапанного двигателя расположено в головке цилиндров. Обычно седла выпускных, а иногда и впусковых клапанов, выполняют в виде вставных колец и наглухо запрессовывают в выточки головки цилиндров. Вставные кольца изготавливают из жаростойкой стали, специального чугуна или спеченного материала.

Передаточные детали газораспределительного механизма обеспечивают передачу усилия от распределительного вала к стержням клапанов. К таким деталям относятся:

- толкатели

- штанги

- коромысла

Толкатели передают осевое усилие от кулачков распределительного вала на штанги или стержни клапанов. Они могут быть плоскими, грибовидными, цилиндрическими или рычажными. Их изготавливают из стали или чугуна. Для повышения твердости и износостойкости рабочие поверхности толкателей упрочняют, а затем шлифуют.

Штанги служат для передачи усилий от толкателей к коромыслам при нижнем расположении распределительного вала в верхнеклапанном двигателе (см. рис. а). Штанги изготавливают из стали или алюминиевого сплава, придавая им форму трубки. На концах штанг крепят стальные наконечники со сферическими поверхностями, имеющими высокую твердость. Нижними концами штанги упираются в гнезда толкателей, а верхними — в регулировочные винты коромысел.

Коромысла предназначены для изменения направления и величины усилий, передаваемых на стержни клапанов. Коромысла шарнирно устанавливают на осях, которые крепятся к головке цилиндров. На одном конце коромысла может быть установлен регулировочный винт, который позволяет изменять зазор в газораспределительном механизме. Материалом для коромысла служит сталь или ковкий чугун. Рабочие поверхности коромысла закаливают, а затем шлифуют.

Распределительный вал служит для своевременного открытия и закрытия клапанов при помощи кулачков. Конструкция распределительного вала зависит от типа двигателя, числа цилиндров и клапанов, а также типа привода. Характерные конструкции распределительных валов представлены на рисунке. Любой распределительный вал имеет кулачки впускных 2 и выпускных 4 клапанов, а также опорные шейки 2. Распределительный вал бензинового карбюраторного двигателя снабжен также винтовой шестерней 5 привода масляного насоса и распределителя зажигания и эксцентриком 3, приводящим в действие топливный насос. Число кулачков соответствует общему числу клапанов, которые обслуживаются данным валом. Число опорных шеек чаще всего равно числу коренных шеек коленчатого вала. В рядном четырех- цилиндровом двигателе вершины одноименных кулачков располагаются под углом 90° (рис. а), в рядном шестицилиндровом — под углом 60° (рис. б), а в V-образном восьмицилиндровом — под углом 45° (рис. в). Угол установки разноименных кулачков зависит от фаз газораспределения. Вершины кулачков располагают в соответствии с принятым для двигателя порядком работы с учетом направления вращения вала. В качестве подшипников для распределительного вала чаще всего применяют запрессованные в картер (при нижнем расположении) или головку цилиндров (при верхнем расположении) тонкостенные биметалические или триметаллические втулки. Одна из опорных шеек вала (обычно передняя) снабжена фиксирующим устройством для предотвращения его осевых перемещений. Для смазывания опорных шеек к ним подается масло под давлением из общей смазочной системы двигателя. При верхнем расположении распределительного вала в его теле сверлят осевое отверстие, по которому масло поступает ко всем опорным шейкам и кулачкам.

Рис. Распределительные валы рядного четырехцилиндрового (а), рядного шестицилиндрового (б) и V-образного восьмицилиндрового (в) двигателей со схемами расположения кулачков:

1 — опорная шейка; 2, 4 — кулачки впускных и выпускных клапанов; 3 — эксцентрик привода топливного насоса; 5 — винтовая шестерня привода масляного насоса

Видео: Принцип работы ГРМ

Клапанный механизм

Клапанный механизм включает в себя следующие детали: клапаны, направляющие втулки, седла клапанов, возвратные пружины, опорные тарелки, сухари, механизм вращения клапана (двигатель ЗИЛ-508.10).

Клапаны предназначены для герметизации цилиндра при тактах сжатия и рабочего хода и соединения их с трубопроводами впускной или выпускной системы при тактах впуска или выпуска в процессе газообмена.

Условия работы клапанов:

• большие динамические нагрузки;

• высокие скорости перемещения;

• неравномерный нагрев отдельных участков;

• повышенная коррозионно-активная среда.

Материал изготовления клапанов

Клапаны изготовляются из легированных сталей с высоким содержанием хрома и никеля.

Устройство клапана

|

Притирка клапанов

|

Клапан состоит из головки (или тарелки) и стержня. Различают клапаны с плоской, выпуклой и тюльпанообразной головками. Головки обычно имеют небольшой (около 2 мм) цилиндрический поясок и уплотнительную фаску, снятую под углом 45 и 30 градусов. Уплотнительные фаски клапанов шлифуют и притирают к седлам (притирка клапанов), а стержни подвергают термообработке, шлифовке, полировке и покрывают хромом. Торцы стержней (3—5 мм) закаливают. На концах стержней имеются цилиндрические, конусные или фасонные проточки для крепления клапанных пружин.

Чтобы уменьшить напряженность выпускных клапанов, возникающую вследствие высоких температур, в ряде двигателей применяют натриевое охлаждение. С этой целью клапан выполняют полым с утолщенным стержнем и примерно на 1/3 полости заполняют металлическим натрием, температура плавления которого составляет около 97 К. В рабочем состоянии расплавленный натрий, перемещаясь внутри полости при возвратно-поступательном движении клапана, увеличивает интенсивность отвода теплоты от горячей головки к более холодному стержню и далее к направляющей втулке.

Направляяющие втулки

Направляющие втулки обеспечивают строго перпендикулярное относительно седла перемещение клапанов. Материалом для изготовления направляющих втулок служат в основном перлитный чугун и металлокерамика, представляющая собой смесь из порошков железа, меди и графита, которые подвергаются прессованию, спеканию в печи и пропитыванию маслом. Отвозможного просачивания в цилиндры масла, стекающего по стержням впускных клапанов, последние снабжаются само подвижными манжетами.

Клапанные пружины

Клапанные пружины обеспечивают плотное прилегание клапанов к седлам и своевременное их закрытие после завершения действия кулачков распределительного вала. Характеристику (жесткость) клапанных пружин подбирают из условий сохранения кинематической связи между деталями механизма газораспределения. Клапанные пружины изготовляются из стальной проволоки диаметром 4-6 мм, легированной марганцем и хромом.

Нижним концом пружина опирается на головку блока цилиндров через специальную опорную тарелку, а верхним концом соединяется двумя сухарями с клапаном через верхнюю тарелку. Для этой цели сухари на внутренней поверхности имеют выступы, которые входят в проточку клапана, а гладкая наружная поверхность сухарей выполнена в виде усеченного конуса.

Два сухаря установленные на клапан, образуют опорную коническую поверхность, которая сопрягается с опорной поверхностью проточки в верхней тарелке, и это соединение удерживается в замкнутом состоянии за счет предварительного сжатия пружины. Чтобы устранить возможность возникновения опасного для прочности пружин резонанса, на клапаны ставят по две пружины с навивкой витков в противоположные стороны или делают пружины с переменным шагом навивки.

Седла клапанов

Седла клапанов. Наиболее важным сопряжением, определяющим долговечность механизма газораспределения, является сопряжение седло — клапан, так как оно подвержено ударным нагрузкам при посадке клапана и значительным термическим перегрузкам. Седло клапана, с которым соприкасается уплотнительная фаска клапана, обрабатывают инструментом с углами заточки 15, 45 и 75 градусов таким образом, чтобы уплотнительный поясок седла имел угол 45 градусов и ширину около 2 мм. По своим размерам поясок должен подходить ближе к меньшему основанию конусной фаски клапана. Фаска клапана имеет меньший угол и соприкасается с седлом только узким пояском у своего большого основания, что обеспечивает хорошее уплотнение клапанного отверстия. Вставные седла изготовляются в виде отдельных колец из специального чугуна, легированной стали или металлокерамики.

Механизм вращения клапана

Для поддержания в рабочем состоянии контактных поверхностей уплотнительных фасок выпускных клапанов иногда применяют специальные устройства, позволяющие принудительно поворачивать клапаны в процессе работы.

Механизм вращения клапана состоит из неподвижного корпуса, в наклонных канавках которого расположены пять шариков с возвратными пружинами, дисковой пружины и опорной шайбы с замочным кольцом. Механизм вращения клапана устанавливается в расточке, сделанной в головке блока цилиндров иол опорной шайбой клапанной пружины. При закрытом клапане давление на дисковую пружину невелико, и она вогнута наружным краем вверх, а внутренним краем опирается в заплечик корпуса. Шарики отжаты пружинами в исходное положение. В момент открытия клапана усилие со стороны клапанной пружины возрастает, под действием чего дисковая пружина, выпрямляясь, перелает усилие на шарики и вызывает их перемещение в углубление. Когда клапан закрывается, сила, действующая на дисковую пружину, уменьшается, и она, выгибаясь, освобождает шарики. Шарики под действием возвратных пружин перемешаются в исходное положение, что приводит к повороту клапана на некоторый угол (клапаны совершают 20—40 оборотов в минуту).

В некоторых двигателях применяют менее эффективное, но более простое устройство, основанное на использовании способа крепления клапанной пружины на стержне клапана. Крепление пружины на клапане состоит из опорной тарелки, втулки и двух сухарей.

Неисправности ГРМ, подробнее

принцип работы, устройство, неисправности, регулировка фаз ГРМ

Основа нормального функционирования двигателя – это слаженная работа всех его механизмов и систем. Одним из таких важных составляющих силового агрегата является газораспределительный механизм, который отвечает за подачу воздуха во все цилиндры машины и вывод выхлопных газов.

Назначение и принцип действия ГРМ

Газораспределительный механизм в двигателе внутреннего сгорания предназначается для своевременной подачи воздушно-топливной смеси или воздуха в цилиндры и выпуска оттуда отработанных газов. Работа механизма осуществляется за счет своевременного открытия и закрытия впускных и выпускных клапанов.

Рабочий процесс ГРМ основывается на синхронном движении распределительного и коленчатого вала, что обуславливает открытие и закрытие клапанов в нужный момент моторного цикла. Во время вращательного движения распредвала, кулачки надавливают на рычаги, а те на стержни клапанов, открывая их. Следующий поворот распредвала поворачивает кулачек, который занимает исходную позицию и закрывает клапан.

Классификация газораспределительных механизмов

Двигатели на современных автомобилях оснащаются разными газораспределительными механизмами, которые имеют следующую классификацию:

- В зависимости от расположения распределительного вала – нижнее или верхнее.

- В зависимости от числа распределительных валов – один или SONC (Single OverHead Camshaft), либо два вала – DOHC (Double OverHead Camshaft).

- В зависимости от количества клапанов – от 2 до 5.

- От разновидности привода вала – шестеренчатый, цепной или с зубчатым ремнем.

Двигатели с верхним расположением вала считаются наиболее эффективными, и получили самое широкое распространение. В них клапана приводятся в движение распредвалом через рычаги толкателей. Это упрощает всю конструкцию, снижает массу двигателя и уменьшает силу инерции. В такой компоновке вал монтируется в головке, рядом с клапанами. Движение с коленчатого вала передается при помощи роликовой цепи или зубчатого ремня.

При нижнем положении вала ГРМ, он монтируется рядом с коленчатым валом в блоке цилиндров. Передача усилия на клапана происходит при помощи толкателей через коромысла. Распредвал входит в зацепление с коленвалом при помощи шестерни. Такая конструкция двигателя считается усложненной, к тому же инерция двигающихся частей механизма возрастет.

Количество распределительных валов механизма и клапанов на каждый цилиндр зависит от варианта двигателя. Чем больше в нем клапанов предусмотрено, тем лучше цилиндры заполняются воздухом или горючей смесью, и очищаются от газов. Благодаря этому, двигатель в состоянии развить больший крутящий момент и мощность. Нечетное количество клапанов означает большее число впускных в сравнении с выпускными.

Устройство ГРМ

Газораспределительный механизм имеет следующие основные элементы:

1. Распределительный вал. Открывает клапаны в определенной последовательности в зависимости от порядка работы цилиндров. Его изготавливают из чугуна или стали, и подвергают закалке токами высокой частоты трущиеся поверхности. Он может быть смонтирован в головке блока цилиндров или в картере. В многоклапанных двигателях расположено два распределительных вала, один из которых управляет впускными клапанами, а другой выпускными. Вращение вала происходит на цилиндрических опорных шейках. Прямое или непрямое воздействие на клапана осуществляется кулачками, расположенными на валу. Каждый кулачек соответствует одному клапану.

2. Привод клапанов. Клапаны приводятся в движение различными способами: при расположении распредвала в картере, усилие от кулачков передается на толкатели, штанги и коромысла.

Коромысло (рокер или роликовый рычаг) выполнено из стали, его устанавливают на полую ось, зафиксированную в стойках головки цилиндров. Одна его сторона упирается в кулачек вала, а другая давит на торец стержня клапана. При работе двигателя клапаны нагреваются и удлиняются, что грозит им неполной посадкой в седло. Поэтому между клапаном и коромыслом обязательно соблюдают тепловой зазор.

Также кулачек может воздействовать на клапан через рычаг или непосредственно на его толкатель. Толкатели могут быть выполнены в механическом (жестком), роликовом варианте или в виде гидрокомпенсатора. Первый вид из-за шумности почти не используется, а последний отличается мягкостью и отсутствием необходимости осуществления регулировок. Роликовые толкатели используют в форсированных и спортивных двигателях.

3. Механизм привода распределительного вала. Осуществляется цепной, ременной или шестеренной передачей. Цепная отличается надежностью, до сложна в устройстве и дорога, ременная дешевле, но менее надежна, и в случае порыва ремня может повлечь за собой повреждение двигателя за счет удара клапанов о поршни.

4. Клапаны. Предназначены для открытия и закрытия впускного и выпускного канала. Состоят из стержня и головки, на которой имеется узкая, скошенная под углом фаска, плотно прилегающая к фаске седла, для чего их взаимно притирают. Головки впускных клапанов делают большими, чем выпускных. Но выпускные сильнее нагреваются, поэтому изготавливаются из жаропрочной стали и внутри наполнены натрием для лучшего охлаждения.

Цилиндрический стержень клапана сверху выточен для крепления пружины, не дающей ему оторваться от коромысла, которая упирается в шайбу на головке, и фиксируется упорной тарелкой. Стержень помещается в направляющую втулку, запрессованную в головку цилиндров, чтобы масло не попадало в камеру сгорания, на него надевают маслоотражающий колпачок.

Фазы газораспределения

Фазами газораспределения принято считать начало открытия и момент закрытия клапана, выраженный в градусах угла поворота коленвала относительно мертвых точек. Лучшая очистка цилиндра от выхлопных газов достигается при открытии выпускного клапана до наступления нижней мертвой точки (НМТ), и закрытии после ВМТ. Наполнение цилиндров воздухом или горючей смесью происходит при открытии впускного клапана до прохождения им ВМТ, и закрытии после НМТ. Период одновременного открытия обоих клапанов называется их перекрытием.

Фазы подбираются на заводе-изготовителе двигателя экспериментальным путем, и зависят от его конструкции и быстроходности. При этом колебание газов используется таким образом, что перед закрытием впускного клапана перед ним находится волна давления, а перед закрытием выпускного – волна разрежения. Такой подбор фаз обеспечивает одновременное улучшение заполнения цилиндров воздухом или смесью, а также их очистку от выхлопных газов.

Установка механизма газораспределения осуществляется при помощи меток на шестернях. Отклонение от нормы на пару зубов или звездочек может привести к удару клапана о поршень и поломке двигателя. Постоянство фаз сохраняется при наличии теплового зазора в клапанном механизме, нарушения которого вызывают уменьшение или увеличение продолжительности открытия.

Для каждого двигателя завод-изготовитель указывает фазы газораспределения в виде диаграммы, где показаны моменты открытия, закрытия, и перекрытия клапанов.

Возможные неисправности ГРМ

Судить о неисправности газораспределительной системы можно по следующим внешним признакам:

Судить о неисправности газораспределительной системы можно по следующим внешним признакам:

- Уменьшение компрессии, хлопки в трубопроводах. Происходит по причине неплотного прилегания клапанов к седлам из-за образовавшегося нагара, раковин на рабочей поверхности, при деформации головок клапанов, прогорании клапана, поломке пружин, заедании стержня во втулке или отсутствием зазора между клапаном и коромыслом.

- Падение мощности и резкие металлические стуки происходят из-за неполного открытия клапанов. Причиной неполадки выступает большой тепловой зазор или отказ гидрокомпенсатора.

- Износ шестерни распредвала, втулок и осей коромысел, направляющих втулок клапанов, заметное осевое смещение распределительного вала.

- Выход из строя цепи, зубчатого ремня, а также успокоителя для цепи, и натяжителя для зубчатого ремня.

Устройство, Принцип Работы и Назначении, Основные Неисправности, Способы Диагностики и Ремонта

Основой любых силовых агрегатов и главной составляющей двигателей внутреннего сгорания является сложный газораспределительный механизм (ГРМ). Назначение газораспределительного механизма состоит в управлении впускными и выпускными клапанами двигателя. На такте впуска он открывает впускной клапан, смесь, состоящая из воздуха и топлива или воздуха (для дизельных двигателей), попадает в камеру сгорания. На такте выпуска — открытием выпускного клапана из камеры сгорания ГРМ удаляет отработанные газы.

Устройство газораспределительного механизма

Газораспределительный механизм состоит из следующих элементов:

- Распределительный вал — изготовляется из чугуна или стали — в задачу которого входит открывание/закрывание клапанов газораспределительного механизма при работе цилиндров. Он монтируется в картере, который перекрывает крышка газораспределительного механизма, или в головке блока цилиндра. При вращении вала на цилиндрических шейках происходит воздействие на клапан. На него воздействуют кулачки, расположенные на распределительном валу. На каждый клапан воздействует свой кулачек.

- Толкатели, изготовленные также из чугуна или стали. В их задачу входит передача усилия от кулачков на клапаны.

- Клапаны впускные и выпускные. В их задачу входит подача топливно-воздушное смеси в камеру сгорания и удаления отработочных газов. Клапан представляет из себя стержень с плоской головкой. Основным отличием впускных и выпускных клапанов является диаметр головки. Впускной состоит из стали с хромированным покрытием, а выпускной — из жаропрочной стали. Клапанный стержень изготавливается в виде цилиндра с канавкой, необходимой для фиксирования пружины. Клапана двигаются только по направлению ко втулкам. Чтоб масло не попадало в камеру сгорания цилиндра, производят установку уплотнительного колпачка. Его изготавливают из маслостойкой резины. На каждый клапан крепятся внутренняя и наружная пружина, для крепления используют шайбы, тарелки.

- Штанги. Они необходимы для передачи усилия от толкателей к коромыслу.

- Привод газораспределительного механизма. Он передает вращение коленвала на распредвал и тем самым приводит его в движения, причем движется он со скоростью в 2 раза меньше, чем скорость коленвала. На 2 вращения коленвала распредвал делает 1 вращение — это и называется рабочим циклом, при котором происходит 1 открытие клапанов.

Схема устройства ГРМ

Таково устройство ГРМ и общая схема газораспределительного механизма. Теперь следует разобраться, каков принцип работы газораспределительного механизма.

Работа газораспределительного механизма

Работа системы газораспределения поделена на четыре фазы:

- Впрыск топлива в камеру сгорания цилиндра.

- Сжатие.

- Рабочий ход.

- Удаления газов из камеры сгорания цилиндра.

Рассмотрим подробнее принцип действия газораспределительного механизма.

- Подача топлива в камеру сгорания цилиндра происходит за счет движения коленвала, который передает свое усилие на поршень и он начинает движения из так называемой ВМТ (это точка, выше которой поршень не поднимается) в НМТ (это точка, соответственно, ниже которой поршень не опускается). При этом движении поршня одновременно открывается впускной клапан и топливно-воздушная смесь заполняет камеру сгорания цилиндра. Впрыснув положенное количество топливно-воздушной смеси клапан закрывается. При этом коленвал поворачивается на 180 градусов от своего начального положения.

- Сжатие. Дойдя до НМТ поршень продолжает свое движение. Меняя свое направление в ВМТ, в этот момент в цилиндре и происходит сжатие топливно-воздушной смеси. При подходе поршня к высшей точке фаза сжатия заканчивается. Коленчатый вал продолжает свое движения и поворачивается на 360 градусов. И на этом фаза сжатия закончена.

- Рабочий ход. Воздушно-топливная смесь воспламеняется свечей зажигания, когда поршень находится в высшей точке цилиндра. При этом достигается максимальный момент сжатия. Затем поршень начинает двигаться к нижней точке цилиндра, так как на поршень оказывают огромное давление газы, образовавшиеся при горении воздушно-топливной смеси. Это движение и есть рабочий ход. При опускании поршня до НМТ фаза рабочего хода считается завершенной.

- Удаления газов из камеры сгорания цилиндра. Поршень движется к высшей точке цилиндра, все это происходит при усилии, которое оказывает коленчатый вал газораспределительного механизма двигателя. При этом открывается выпускной клапан и поршень начинает избавлять камеру сгорания цилиндра от газов, которые образовались после сгорания топливно-воздушной смеси в камере сгорания цилиндра. После достижения высшей точки и освобождения ее от газов. Поршень начинает свое движение в низ. Когда поршень доходит да НМТ, то рабочая фаза удаления газов из камеры сгорания цилиндра считается законченной, а коленчатый вал совершает оборот на 720 градусов от своего начального положения.

Для точной работы клапанов газораспределительной системы происходит синхронизация с работой коленчатого вала двигателя.

Неисправности ГРМ

Основные неисправности газораспределительного механизма:

- Уменьшение компрессии и хлопки в трубопроводах. Как правило, происходит после появления нагара, раковин на поверхности клапана, их прогорания, причиной чего является не плотное прилегания впускных и выпускных клапанов к седлам. Также оказывают влияние такие факторы, как деформации ГБЦ, поломка или износ пружин, заедание клапанного стержня во втулке, полное отсутствие промежутка между коромыслом и клапанами.

- Уменьшение мощности, троение мотора, а также металлические стуки. Появляются эти признаки, потому что впускные и выпускные клапана не полностью открываются, и часть воздушно-топливной смеси не попадает в камеру сгорания цилиндра. Следствием этого является большой тепловой зазор или поломка гидрокомпенсатора, что и становится причиной неполадки и не штатной работы клапанов.

- Механический износ деталей, таких как: направляющих втулок коленвала, шестерни распредвала, а также смещение распредвала. Механический износ деталей, как правило, происходи при достаточном сроке работы мотора и работы двигателя в критических пределах.

- Так же происходит выход из строя двигателя по причине износа зубчатого ремня, который имеет свой гарантийный срок службы, цепи, которая при длительном сроке работы и постоянном на нее воздействии становится менее работоспособной, успокоителя цепи и натяжителя зубчатого ремня.

В данных случаях не редко заменяют газораспределительный механизм, однако возможен и ремонт поврежденной детали газораспределительного механизма.

Диагностика ГРМ

Газораспределительный механизм имеет 2 свойственные неполадки — неплотное примыкание клапанов к гнездам и невозможность полностью открыть клапаны.

Неплотное примыкание клапанов к гнездам обнаруживается по таким показателям: хлопки, возникающие иногда во впускной либо выпускной трубе, уменьшение мощности мотора. Факторами неплотного закрытия клапанов могут быть:

- возникновение нагара на поверхности клапанов и гнезд;

- формирование раковин на рабочих фасках и искривление головки клапана;

- неисправность пружин клапанов.

Неполное открытие клапанов сопровождается стуком в троящем моторе и уменьшением его мощности. Данная поломка возникает в следствии значительного промежутка меж стержнем клапана и носком коромысла. К характерным поломкам для ГРМ нужно причислить кроме того изнашивание шестерен распредвала, толкателей, направляющих клапана, смещение распредвала и изнашивание втулок и осей коромысел.

Практика демонстрирует, что на газораспределительный механизм приходится примерно четвертая часть всех отказов мотора, а уже на предотвращение этих отказов и восстановление ГРМ уходит 50% трудоёмкости обслуживания и ремонтных работ. Для диагностирования поломок применяют следующие параметры:

- определяют фазы газораспределительного механизма автомобиля;

- измеряют тепловой зазор между клапаном и коромыслом;

- измеряют промежуток между клапаном и седлом.

Измерение фаз газораспределения

Подобное диагностирование ГРМ двигателя выполняется на заглушенном моторе с помощью особого набора устройств, среди которых имеются указатель, моментоскоп, малка-угломер и прочие дополнительные приборы. Для того, чтобы фиксировать период раскрытия впускного клапана на 1-ом цилиндре, необходимо покачивать вокруг своей оси коромысло, а далее направить коленвал мотора до момента появления зазора меж клапаном и коромыслом. Малка-угломер для замера разыскиваемого зазора ставится прямо на шкив коленвала.

Измерение теплового промежутка между клапаном и коромыслом

Тепловой зазор измеряют при помощи набора щупов либо иного особого устройства. Это набор из металлических пластинок длиной в 100мм, толщина которых обязана быть не больше 0,5мм. Коленвал мотора поворачивают вплоть до верхней предельной точки, в период такта сжатия подобранного для контроля цилиндра. Непосредственно благодаря щупам разной толщины, поочередно вставляемым в сформировавшееся отверстие, и измеряется зазор.

Данный метод не может дать результата при диагностировании ГРМ, когда неравномерен износ торца штока и бойка коромысла, а трудоемкость этого метода весьма значительная. Увеличить точность замеров позволяет особое устройство, которое состоит из корпуса и индикатора по типу часов. Подпружиненная подвижная рама содержит персональное соединение с ножкой этого индикатора. Раму фиксируют между коромыслом и клапанной пружиной. Когда открывается клапан, в период поворота коленвала, на индикаторе ставят 0. Распознает тепловой зазор последующее показание прибора, снимаемое в период поворота коленвала.

Определение промежутка между клапаном и седлом

Его можно оценить по объему воздуха, который будет выходить через уплотнитель перекрытых клапанов. Эта процедура прекрасно объединяется с чисткой форсунок. Когда они уже сняты, убирают валики коромысел и прикрывают все клапаны. Затем в камеру сгорания под большим давлением происходит подача сжатого воздуха. Поочередно на любом из контролируемых клапанов ставят устройство, которое позволяет измерить расход воздуха. Если потеря воздуха превысит разрешенную, выполняется ремонт газораспределительного механизма.

Процесс ремонта ГРМ

Частенько необходимо производить техническое обслуживание газораспределительного механизма. Основной проблемой являются износ шеек, кулачков вала и увеличение зазоров в подшипниках. Для того, чтобы устранить зазор в подшипниках коленчатого вала, производят его ремонт путем шлифовки опорных шеек и углубления канавок для подачи масла. Шейки нужно отшлифовать под ремонтный размер. После завершения ремонтных работ по восстановлению коленвала, нужно произвести проверку высоты кулачков.

На опорных поверхностях под шейки коленвала не должно быть никаких даже самых незначительных повреждений, а корпуса подшипников обязаны быть без трещин. После чистки и промывки распредвала обязательно нужно проверить зазор между его шейками и отверстием опоры головки цилиндра.

Для определения точного зазора требуется знать диаметр шейки распредвала, это позволит произвести установку соответствующего ей подшипника. Установив его на корпус, замерьте внутренний диаметр подшипника, затем отнимите его от диаметра шейки и таким образом найдете величину зазора. Он не может превышать 0,2мм.

Цепь не должна иметь никаких механических повреждений, быть растянутой более чем на 4мм. Цепь газораспределительного механизма можно регулировать: отверните стопорный болт на пол оборота, поверните коленвал на 2 оборота, затем стопорный болт нужно повернуть до упора.

Если у вас возникли вопросы — оставляйте их в комментариях под статьей. Мы или наши посетители с радостью ответим на них