Основные типы регулирующих клапанов |

||||||||

| 2-х ходовые регулирующие клапаны (Астима, Россия) | ||||||||

|

||||||||

|

||||||||

|

||||||||

|

||||||||

|

||||||||

| 3-х ходовые регулирующие клапаны (Астима, Россия) | ||||||||

|

||||||||

|

||||||||

| 2-х ходовые регулирующие клапаны (Valsteam ADCA Engineering, Португалия) | ||||||||

|

||||||||

|

||||||||

| 3-х ходовые регулирующие клапаны (Valsteam ADCA Engineering, Португалия) |

||||||||

|

||||||||

| Регулирующие клапаны 2-х ходовые асептические (Valsteam ADCA Engineering, Португалия) | ||||||||

|

||||||||

| Регулирующие клапаны 2-х ходовые для стерильных сред (Valsteam ADCA Engineering, Португалия) | ||||||||

|

||||||||

| Регулирующие клапаны 2-х или 3-х ходовые для стерильных сред (Valsteam ADCA Engineering, Португалия) | ||||||||

|

||||||||

| 2-х ходовые регулирующие клапаны (RTK, Германия) | ||||||||

|

||||||||

| 3-х ходовые регулирующие клапаны (RTK, Германия) | ||||||||

|

||||||||

| Пневмоотсечные и пропорциональные поршневые клапаны (Астима, Россия) | ||||||||

|

||||||||

| Электрические приводы линейные для 2-х и 3-х ходовых клапанов (Астима, Россия) | ||||||||

|

|

||||||||

| Электрические приводы линейные для 2-х и 3- х ходовых клапанов (PS Automation, Германия) | ||||||||

|

|

||||||||

| Пневматические приводы линейные для 2-х и 3-х ходовых клапанов (Valsteam ADCA Engineering, Португалия) | ||||||||

|

||||||||

| Электрические приводы линейные для 2-х и 3- х ходовых клапанов (RTK, Германия) | ||||||||

|

||||||||

| Пневматические приводы линейные для 2-х и 3- х ходовых клапанов (RTK, Германия) | ||||||||

|

||||||||

| Клапаны периодической продувки (Valsteam ADCA Engineering, Португалия) |

||||||||

|

||||||||

| Клапаны непрерывной продувки (Valsteam ADCA Engineering, Португалия) | ||||||||

|

||||||||

| Позиционеры электропневматические | ||||||||

|

||||||||

| Фильтры-редукторы для пневмосистем | ||||||||

|

||||||||

Запорно-регулирующие клапаны

Регулирующие клапаны – разновидность запорной арматуры. Она предназначена для управления потоком газообразной или жидкой среды, которая транспортируется по трубопроводу во всевозможных технологических системах.

- Регулирующие клапаны — главные разновидности

- Регулирующие и запорно-регулирующие клапаны – главные параметры

- Регулируемые клапаны – исполнительные механизмы (ИМ)

Оглавление статьи

Регулирующие клапаны. Главные разновидности

В России традиционно их делят на следующие виды:

Регулирующие

Регулирующие проходные клапаны широкого и активно используются для постоянной корректировки расхода рабочей среды от минимального до максимального уровня (регулировка идет с помощью перекрытия условного прохода). В первом случае клапан полностью закрыт, а во втором целиком открыт, обеспечивая беспрепятственный проток жидкой или газообразной среды и соответственно наибольшую подачу.

Запорные

Запорные клапаны (иногда еще их называют отсечными) регулировку потоком ведут дискретно, обеспечивая свободный проход для жидкости (газа) либо его перекрытие, имея фактически два положения. Вместе с этим в закрытом положении запорные клапаны допускают небольшие по величине протечки, то нельзя говорить о полной герметичности подобного соединения и при необходимости в систему устанавливают иное запорное оборудование либо использовать другие решения при проектировании. Если же технологический процесс допускает наличие небольших протечек или, например, перекрытие идет кратковременно, то применение системы на регулирующих клапанах подобного типа вполне допустимо.

Запорно-регулирующие

Запорно-регулирующие клапаны занимают промежуточное положение между первыми двумя типами, сочетая в себе преимущество первых и вторых, что делает их достаточно универсальными.

Интересно, что в западных странах все регулирующие клапаны делят на 6 классов таким образом, что чем выше его номер, тем ниже уровень протечки во время эксплуатации в закрытом положении. Последние 3 по традиционной российской классификации относят к запорным или запорно-регулирующим клапанам. Для упрощения подбора зарубежные производители при поставке продукции на российский рынок издают специальные рекомендации по выбору моделей, где приводятся взаимозаменяемые аналоги, что обеспечивает возможность выполнения необходимых условий по степени герметичности.

Регулирующие и запорно-регулирующие клапаны. Главные параметры

Главной характеристикой арматуры остается условный диаметр его прохода. Он равен внутреннему у входного и выходного патрубков (иногда эти размеры могут быть неравными между собой). Каждому из величин этого условного диаметра соответствует определенный уровень наибольшего возможного расхода транспортируемой жидкости (также этот параметр в значительной степени зависит от плотности рабочей среды, перепада уровня давления и некоторых иных параметров).

Для упрощения сравнения отдельных моделей и проведения технического расчета на стадии проектирования применяют термин условной пропускной способности. Он подразумевает объем воды в стандартных условиях (температура 20 градусов и перепад 0,1 Мпа), который проходит через клапан в открытом положении.

Основные конструктивные особенности

Регулируемый клапан делят на 3 основных части:

- дроссельный узел;

- корпус клапана;

- привод.

Первый размещается внутри самого корпуса клапана. Регулирующий элемент состоит, включает седло и плунжер, которые непосредственно присоединяется ко штоку. Само же седло может иметь несколько вариантов исполнения с конструктивной точки зрения (вкручиваться в сам корпус, быть единым с ним или прижиматься втулкой).

Плунжер двигается вдоль направляющей, которая расположена в крышке, а для уплотнения между последней и корпусом устанавливается прокладка. Непосредственно шток клапана выведен наружу сквозь специальный сальниковый узел, который собой представляет несколько подпружиненных фторопластовых колец. На крышке самого клапана монтируется ручной, электрический, пневматический или любой иной привод. Последний объединяется со штоком клапана, а если используется привод неручного типа, то это позволяет легко включить регулирующий орган в автоматическую систему и управлять его работой в удаленном формате.

Дроссельный узел представляет собой главный регулирующий орган и запорный элемент всей системы. Именно он обеспечивает корректировку проходного сечения и параметров пропуска рабочей среды.

Конкретные же комбинации втулка-плунжер-седло определяются следующими условиями использования:

- вид регулируемой среды;

- температура;

- уровень давление;

- вязкость;

- величина пропускной способности;

- наличие посторонних твердых примесей и так далее.

Направление тока жидкости.

В подавляющем большинстве случаев для нормальной работы запорно-регулирующих клапанов огромную роль играет правильность направления подачи жидкой рабочей среды. Оно определяется по стрелке, нанесенной на корпус. Если жидкость или газ подаются в клапан таким образом, что рабочая среда подается к плунжеру с нижней части, то подобное направление иначе еще называют «под затвор». В противном случае подачу на запорные и запорно-регулирующие клапаны часто называют «на затвор».

Таблица 1. Регулирующие и запорно-регулирующие клапаны. Основные технические характеристики

| Наименование параметра | Значение |

| Диаметр условного прохода (ДУ),мм | 15; 20; 25; 32; 40; 50; 65; 80; 100; 150; 200; 250 |

| Условное давление (Ру), кгс/см2 | 16;25;40;63;100;160;250 |

| Температура рабочей среды, °C | от минус 196 до 550 |

| Температура окружающей среды в зависимости от климатического исполнения, °C | |

| У | минус 40…+70; 80% при 15°C |

| УХЛ | минус 60…+70; 80% при 15°C |

| Т | минус 10…+85; 80% при 27°C |

Уплотнение плунжер-седло | Металл-металл |

| Металл-эластомер | |

| Исполнение присоединительных фланцев | ГОСТ 12815-80DINANSI под приварку |

| Условная пропускная способность | СМ. таблицу 2 |

| Пропускная характеристики | Линейная, равнопроцентная, модифицированная |

| Привод | Пневматический, ручной, электромагнитный, электрический (электромеханический) |

| Время аварийного закрытия/открытия при комплектации пневматическим приводом НО или НЗ | Пневматический, ручной, электромагнитный, электрический (электромеханический) |

Таблица 2. Условная пропускная способность регулирующих клапанов

| Ду, мм | Условная пропускная способность Kvy м2/ч | ||||||||||||||||

| 0,1 | 0,2 | 0,3 | 0,4 | 0,6 | 1,0 | 1,6 | 2,5 | 4,0 | 6,3 | 8,0 | 10,0 | 12,0 | 16,0 | 20,0 | 25,0 | 32,0 | |

| 15 | |||||||||||||||||

| 20 | |||||||||||||||||

| 25 | |||||||||||||||||

| 32 | |||||||||||||||||

| 40 | |||||||||||||||||

| Ду, мм | Условная пропускная способность Kvy м2/ч | ||||||||||||||||||

| 10 | 12 | 16 | 20 | 25 | 32 | 40 | 50 | 63 | 80 | 100 | 125 | 160 | 200 | 250 | 300 | 400 | 500 | 630 | |

| 50 | |||||||||||||||||||

| 65 | |||||||||||||||||||

| 80 | |||||||||||||||||||

| 100 | |||||||||||||||||||

| 150 | |||||||||||||||||||

| 200 | |||||||||||||||||||

Регулируемые клапаны. Исполнительные механизмы (ИМ)

Привод запорной арматуры с ИМ предназначен для преобразования исходного управляющего сигнала непосредственно в перемещение привода вместе со штоком используемого запорного органа. В качестве последнего может выступать задвижка, дисковая заслонка, шаровый или иной элемент.

В зависимости от принципа действия и вида энергии, требуемой для придания необходимого усилия, исполнительные механизмы для существующих регулирующих и запорных клапанов делят на следующие группы:

- пневматические;

- электрические;

- гидравлические;

- комбинированные;

- ручные.

Пневматический исполнительный механизм

ИМ на основе сжатого воздуха, устанавливаемые на запорно-регулирующие клапаны, достаточно активно применяются в российских условиях. Связано это с традициями, так как подавляющее большинство систем промышленной автоматизации еще 50-60 лет назад базировались на использовании сжатого воздуха. Вместе с этим подобный регулирующий орган имеет высокую надежность и возможность ремонта, хотя на фоне современных систем на базе микропроцессоров выглядят несколько устаревшими. Кроме этого пневматические системы регулируемого потока достаточно габаритны и требуют установки для подготовки сжатого воздуха. Одновременно отсутствие в системе даже теоретической вероятности появления искры позволяет применять подобное оборудование во взрывоопасных помещениях и запыленных цехах.

В зависимости от типа привода все пневматические исполнительные механизмы делят на следующие группы:

- мембранные;

- поршневые;

- поворотные;

- вращающиеся.

Мембранные приводы

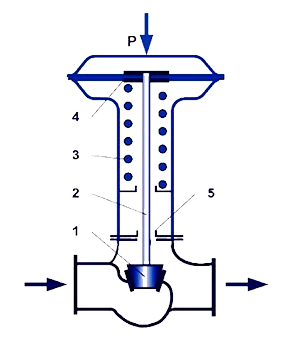

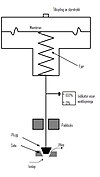

Принципиальная схема мембранного исполнительного механизма.

Принципиальная схема мембранного исполнительного механизма.

1 — регулирующий орган; 2 — шток; 3 — пружина; 4 — мембрана; 5 — сальник

Движение выходного штока, который соединен с регулируемой арматурой, идет с помощью силы, созданной давлением, а возврат идет за счет повышения усилия пружины. Управляющий сигнал поступает в герметичную головку, где расположена мембрана с жесткой центральной частью. В результате действия давления сжатого воздуха возникает усилие на мембрану, которое выравнивается пружиной. В итоге суммарный ход штока напрямую определяется величиной давления управления. Общая жесткость и предварительное сжатие пружины формируют конкретный диапазон усилий с номинальным ходом.

Поставляются на рынок мембранные ИМ регулирующего потока вместе с клапаном. Особенность механизма в автоматическом движении мембраны в вертикальном направлении, поэтому в зависимости от конструкции клапаны делят на нормально закрытые (НЗ) и нормально открытые (НО).

Большим преимуществом мембранных исполнительных механизмов для регулируемых клапанов остается близость к линейным характеристикам, что делает более точной корректировку расхода рабочей среды. Вместе с этим в районе наибольшего значения давления они имеют зону гистерезиса, находящуюся в пределах 2-15%. Конкретная величина последнего параметра зависит от эффективной площади самой мембраны, параметрами пружины и перепадом давления. Для сокращения подобной зоны на ИМ клапана монтируют дополнительный усилитель мощности (позиционер), который может работать по схеме компенсации сил или перемещения.

Если планируется управление клапаном с помощью электросигнала, то на мембранные исполнительные механизмы монтируют специальные позиционеры, которые преобразуют полученный сигнал в импульс управляющего воздуха.

Поршневые приводы

Поршневые пневматические приводы — подобные приводы на регулируемые клапаны устанавливают в тех случаях, когда необходимо обеспечить линейных ход штока в пределах 300 мм. Для роста общей точности и повышения реальных динамических характеристик используют также позиционеры (в этом случае сам поршневой привод называют следящим).

С конструктивной точки зрения весь механизм представляет собой цилиндр, который установлен на кронштейне и расположен поршень со штоком. Движение ему передается от привода, и пружины, которые ориентируются относительно поршня специальным образом. Внутренняя поверхность цилиндра для повышения срока эксплуатации имеет специальное покрытие для уменьшения трения.

Во время работы входной сигнал от системы управления поступает непосредственно на привод, который оказывает воздействие на поршень клапана. Одновременно пружины создают противодействие повышению давления со стороны сжатого воздуха, поэтому общее перемещение штока определяется уровнем жесткости установленных пружин.

Таблица 4. Главные параметры поршневого пневматического привода

| Площадь поршня, см2 | 1250 |

| Вид действия | Нормально-открытый (НО) |

| Нормально-закрытый (Н3) | |

| Температура рабочей среды, °C | от минус 196 до 550 |

| Диапазон температур окружающей среды, °C и относительная средне-годовая влажность, % для климатического исполнения по ГОСТ 15150: | |

| У | минус 40…+70; 80% при 15°C |

| УХЛ | минус 60…+70; 80% при 15°C |

| Т | минус 10…+85; 80% при 27°C |

| Входный сигнал, Мпа (кгс/см2): | |

| Номинальный | 0,02…0,1 (0,2…1,0) |

| Максимальный | 0,6 (6) |

| Наибольшее усилие, необходимое для вращения на маховике бокового дублера, кгс | 35 |

Пневматический привод поворотный

Привод используется для управления трубопроводной арматурой в случаях, когда для действия на шток необходимо приложение вращающего момента. Фактически, подобные систему можно рассматривать как один из подтипов поршневого пневматического вида, так как в качестве силового элемента выступает лепесток, который перемещается под подаваемым сжатым возlухом в специальной изолированной камере. Движение своеобразного поршня непосредственно передается приводному валу запорного элемента и обеспечивает ему необходимое положение.

Дополнительно привод может комплектоваться блоками, которые обеспечивают дискретное или аналоговое управление запорно-регулирующей арматурой, имеют сигнализацию актуального положения исходного вала. На рынке также есть блоки во взрывозащитном исполнении, что позволяет их устанавливать в пыльных и иных помещениях.

Основные характеристики поворотного привода пневматического ИП указаны в следующей таблице:

Таблица 5. Основные технические характеристики поворотных пневмоприводов типа ППР

| Давление сжатого воздуха питания пневмопривода, Мпа | 0,25-0,6 |

| Расход воздуха питания в установившемся режиме при давлении воздуха 0,6 Мпа и температуре окружающего воздуха 25±15 °C, м 3/ч, не более | 0,5 |

| Время поворота выходного вала из одного крайнего положения в другое при нагрузке, соответствующей номинальному крутящему моменту, с, не более | 3 |

| Климатическое исполнение | У2 по ГОСТ 15150-69 |

| Температура окружающего воздуха — без дополнительных устройств управления и сигнализации, а также с пневматическим сигнализатором крайних положений | от минус 30 до +70 °C |

| от минус 30 до +100 °C |

Дополнительно

Типоразмер пневмопривода | Рабочий объем пневмо-привода, л | Крутящий момент при давлении питания, Н-м | Диапазон допустимый настройки угла поворота выходного вала | Масса пневмо-привода, кг | |

| 0,25 МПа | 0,6 МПа | ||||

| ППР-1,6-1 | 0,16 | 16 | 36 | 700-900 | 2,2 |

| ППР-3-1 | 0,37 | 36 | 86 | 700-1100 | 3,3 |

| ППР-10-1 | 1,05 | 100 | 240 | 740-1050 | 7,3 |

| ППР-20-1 | 1,54 | 200 | 480 | 800-1000 | 11,7 |

Иные виды исполнительных механизмов

Исполнительные механизмы электрические предусматривают управление всей системой с использованием специальных приводов или мотор-редукторов. Их удобство в возможности управления на большом удалении, что удобно для протяженных систем и минимальных расходах при обустройстве.

Гидравлические исполнительные механизмы аналогичны по принципу действия пневматическим, но отличием здесь будет использование в качестве рабочей среды жидкости. Последнее неудобно из-за необходимости обеспечить должную герметичность, приобретать гидростанции и другое оборудование.

Регулирующий клапан Википедия

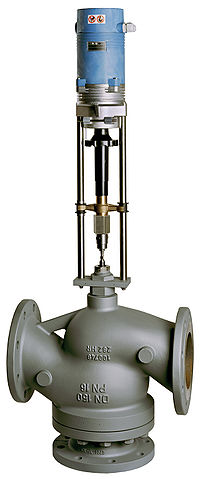

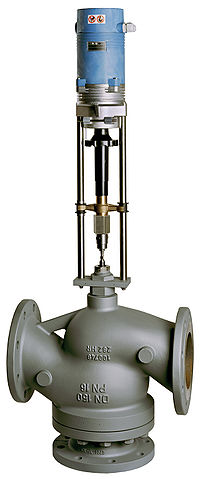

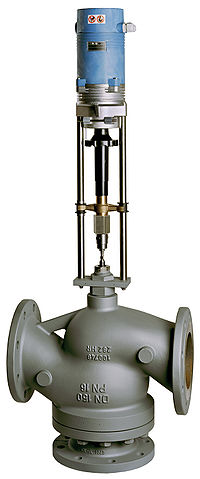

Современный регулирующий клапан с электрическим приводом.

Современный регулирующий клапан с электрическим приводом.Регулирующий клапан — один из конструктивных видов регулирующей трубопроводной арматуры. Это наиболее часто применяющийся тип регулирующей арматуры как для непрерывного (аналогового), так и для дискретного регулирования расхода и давления. Выполнение этой задачи регулирующие клапаны осуществляют за счёт изменения расхода среды через своё проходное сечение[1]. Материал изготовления регулирующих клапанов зависит напрямую от типа рабочей среды, с которой клапан будет иметь контакт.

В зависимости от назначения и условий эксплуатации применяются различные виды управления регулирующей арматурой, чаще всего при этом используются специальные приводы и управление с помощью промышленных микроконтроллеров по команде от датчиков, фиксирующих параметры среды в трубопроводе. Используются электрические, пневматические, гидравлические и электромагнитные приводы для регулирующих клапанов. В современной промышленности уже редко, но все же встречается, основной способ управления регуляторами в прошлом — ручное управление[2].

Проходной запорно-регулирующий клапан с электрическим приводом.

Проходной запорно-регулирующий клапан с электрическим приводом.Также применяются запорно-регулирующие клапаны, с помощью этих устройств осуществляется как регулирование по заданной характеристике, так и уплотнение затвора по нормам герметичности для запорной арматуры, что обеспечивается специальной конструкцией плунжера, имеющего профильную часть для регулирования, а также уплотнительную поверхность для плотного контакта с седлом в положении «закрыто».

Для присоединения регулирующих клапанов к трубопроводам применяются все известные способы (фланцевый, муфтовый, штуцерный, цапковый, приваркой), но приварка к трубопроводу используется только для клапанов, изготовленных из сталей.

Большинство из регулирующих клапанов весьма схожи по конструкции с запорными клапанами, но есть и свои специфические виды.

По направлению потока рабочей среды регулирующие клапаны делятся на:

- проходные — такие клапаны устанавливаются на прямых участках трубопровода, в них направление потока рабочей среды не изменяется;

- угловые — меняют направление потока на 90°;

- трехходовые (смесительные) — имеют три патрубка для присоединения к трубопроводу (два входных и один выходной) для смешивания двух потоков сред с различными параметрами в один. В сантехнике такое устройство имеет название смеситель.

Основные различия регулирующих клапанов заключаются в конструкциях регулирующих органов[1][3].

Устройство и принцип действия[ | ]

Регулирующий клапан — Википедия

Современный регулирующий клапан с электрическим приводом.

Современный регулирующий клапан с электрическим приводом.Регулирующий клапан — один из конструктивных видов регулирующей трубопроводной арматуры. Это наиболее часто применяющийся тип регулирующей арматуры как для непрерывного (аналогового), так и для дискретного регулирования расхода и давления. Выполнение этой задачи регулирующие клапаны осуществляют за счёт изменения расхода среды через своё проходное сечение[1]. Материал изготовления регулирующих клапанов зависит напрямую от типа рабочей среды, с которой клапан будет иметь контакт.

В зависимости от назначения и условий эксплуатации применяются различные виды управления регулирующей арматурой, чаще всего при этом используются специальные приводы и управление с помощью промышленных микроконтроллеров по команде от датчиков, фиксирующих параметры среды в трубопроводе. Используются электрические, пневматические, гидравлические и электромагнитные приводы для регулирующих клапанов. В современной промышленности уже редко, но все же встречается, основной способ управления регуляторами в прошлом — ручное управление[2].

Проходной запорно-регулирующий клапан с электрическим приводом.

Проходной запорно-регулирующий клапан с электрическим приводом.Также применяются запорно-регулирующие клапаны, с помощью этих устройств осуществляется как регулирование по заданной характеристике, так и уплотнение затвора по нормам герметичности для запорной арматуры, что обеспечивается специальной конструкцией плунжера, имеющего профильную часть для регулирования, а также уплотнительную поверхность для плотного контакта с седлом в положении «закрыто».

Для присоединения регулирующих клапанов к трубопроводам применяются все известные способы (фланцевый, муфтовый, штуцерный, цапковый, приваркой), но приварка к трубопроводу используется только для клапанов, изготовленных из сталей.

Большинство из регулирующих клапанов весьма схожи по конструкции с запорными клапанами, но есть и свои специфические виды.

По направлению потока рабочей среды регулирующие клапаны делятся на:

- проходные — такие клапаны устанавливаются на прямых участках трубопровода, в них направление потока рабочей среды не изменяется;

- угловые — меняют направление потока на 90°;

- трехходовые (смесительные) — имеют три патрубка для присоединения к трубопроводу (два входных и один выходной) для смешивания двух потоков сред с различными параметрами в один. В сантехнике такое устройство имеет название смеситель.

Основные различия регулирующих клапанов заключаются в конструкциях регулирующих органов[1][3].

Устройство и принцип действия

На поясняющем рисунке справа изображен простейший проходной односедёльный регулирующий клапан в разрезе. Где:

- B — корпус арматуры;

- F — фланец для присоединения арматуры к трубопроводу.

- P — узел уплотнения, обеспечивающий герметичность арматуры по отношению к внешней среде;

- S — шток арматуры, передающий поступательное усилие от механизированного или ручного привода затвору, состоящему из плунжера и седла;

- T — плунжер, своим профилем определяет характеристику регулирования арматуры;

- V — седло арматуры, элемент, обеспечивающий посадку плунжера в крайнем закрытом положении.

Усилие от привода с помощью штока передается на затвор, состоящий из плунжера и седла. Плунжер перекрывает часть проходного сечения, что приводит к уменьшению расхода через клапан. Согласно закону Бернулли при этом увеличивается скорость потока среды, а статическое давление в трубе падает. При полном закрытии плунжер садится в седло, поток перекрывается, и, если затвор будет полностью герметичен, давление после клапана будет равно нулю[1].

Видео по теме

Конструкции регулирующих органов

Односедёльные и двухседёльные

В седёльных клапанах подвижным элементом служит плунжер, который может быть игольчатым, стержневым или тарельчатым. Плунжер перемещается перпендикулярно оси потока среды через седло (или сёдла), изменяя проходное сечение. Наиболее часто встречаемые — двухседёльные клапаны, так как их затвор хорошо уравновешен, что позволяет их применять для непрерывного регулирования давления до 6,3 МПа в трубопроводах диаметром до 300 мм, при этом используя исполнительные механизмы меньшей мощности, чем односедёльные. Односедёльные клапаны применяются чаще всего для небольших диаметров прохода из-за своего неуравновешенного плунжера. Также преимущество двухседёльных клапанов состоит в том, что такой конструкцией гораздо легче обеспечить требуемую для запорно-регулирующей арматуры герметичность с помощью плунжера, имеющего специальный регулирующий профиль для контакта с одним седлом, а для посадки в другое седло — уплотнительную поверхность для более плотного контакта[1][3].

Клеточные

Затвор клеточных клапанов выполняется в виде полого цилиндра, который перемещается внутри клетки, являющейся направляющим устройством и, одновременно, седлом в корпусе. В клетке имеются радиальные отверстия (перфорация), позволяющие регулировать расход среды. Ранее такие клапаны назывались поршневыми перфорированными. Клеточные клапаны за счёт своей конструкции позволяют снизить шум, вибрацию и кавитацию при работе арматуры[1][3].

Мембранные

В клапанах этого типа используются встроенные или вынесенные мембранные пневмо- или гидроприводы. В случае встроенного привода расход рабочей среды напрямую изменяется за счёт перекрытия прохода в седле гибкой мембраной из резины, фторопласта или полиэтилена, на которую воздействует давление управляющей среды. Если привод вынесен, то перестановочное усилие передаётся через мембрану на опору штока клапана, а через него на регулирующий орган; когда давление управляющей среды сбрасывается, пружина возвращает мембрану в начальное положение. Чтобы усилия от среды и сила трения в направляющих и уплотнении не приводили к снижению точности работы клапана, в такой арматуре часто используются дополнительные устройства — позиционеры, контролирующие положение штока. Мембранные клапаны могут быть как одно-, так и двухседёльные. Основным достоинством таких клапанов является высокая герметичность подвижного соединения и коррозионная стойкость материалов, из которых изготавливаются мембраны, что позволяет обеспечить хорошую защиту внутренних поверхностей арматуры от воздействия рабочих сред, которые могут быть агрессивными[1][3][2].

Золотниковые

В этих устройствах регулирование расхода среды происходит при повороте золотника на необходимый угол, в отличие от других клапанов с поступательным движением штока или мембраны. Такие клапаны применяются, как правило, в энергетике и имеют альтернативное название «регулирующий кран», так как по принципу действия принадлежат к кранам[1][3].

См. также

Примечания

- ↑ 1 2 3 4 5 6 7 Поговорим об арматуре. Р.Ф.Усватов-Усыскин — М.: Vitex, 2005.

- ↑ 1 2 Трубопроводная арматура с автоматическим управлением. Справочник. Под общей редакцией С.И.Косых. — Л.: Машиностроение, 1982.

- ↑ 1 2 3 4 5 Трубопроводная арматура. Справочное пособие. Д.Ф.Гуревич — Л.: Машиностроение, 1981.

Регулирующий клапан — википедия фото

Современный регулирующий клапан с электрическим приводом.Регулирующий клапан — один из конструктивных видов регулирующей трубопроводной арматуры. Это наиболее часто применяющийся тип регулирующей арматуры как для непрерывного (аналогового), так и для дискретного регулирования расхода и давления. Выполнение этой задачи регулирующие клапаны осуществляют за счёт изменения расхода среды через своё проходное сечение[1]. Материал изготовления регулирующих клапанов зависит напрямую от типа рабочей среды, с которой клапан будет иметь контакт.

В зависимости от назначения и условий эксплуатации применяются различные виды управления регулирующей арматурой, чаще всего при этом используются специальные приводы и управление с помощью промышленных микроконтроллеров по команде от датчиков, фиксирующих параметры среды в трубопроводе. Используются электрические, пневматические, гидравлические и электромагнитные приводы для регулирующих клапанов. В современной промышленности уже редко, но все же встречается, основной способ управления регуляторами в прошлом — ручное управление[2].

Проходной запорно-регулирующий клапан с электрическим приводом.Также применяются запорно-регулирующие клапаны, с помощью этих устройств осуществляется как регулирование по заданной характеристике, так и уплотнение затвора по нормам герметичности для запорной арматуры, что обеспечивается специальной конструкцией плунжера, имеющего профильную часть для регулирования, а также уплотнительную поверхность для плотного контакта с седлом в положении «закрыто».

Для присоединения регулирующих клапанов к трубопроводам применяются все известные способы (фланцевый, муфтовый, штуцерный, цапковый, приваркой), но приварка к трубопроводу используется только для клапанов, изготовленных из сталей.

Большинство из регулирующих клапанов весьма схожи по конструкции с запорными клапанами, но есть и свои специфические виды.

По направлению потока рабочей среды регулирующие клапаны делятся на:

- проходные — такие клапаны устанавливаются на прямых участках трубопровода, в них направление потока рабочей среды не изменяется;

- угловые — меняют направление потока на 90°;

- трехходовые (смесительные) — имеют три патрубка для присоединения к трубопроводу (два входных и один выходной) для смешивания двух потоков сред с различными параметрами в один. В сантехнике такое устройство имеет название смеситель.

Основные различия регулирующих клапанов заключаются в конструкциях регулирующих органов[1][3].

Устройство и принцип действия

На поясняющем рисунке справа изображен простейший проходной односедёльный регулирующий клапан в разрезе. Где:

- B — корпус арматуры;

- F — фланец для присоединения арматуры к трубопроводу.

- P — узел уплотнения, обеспечивающий герметичность арматуры по отношению к внешней среде;

- S — шток арматуры, передающий поступательное усилие от механизированного или ручного привода затвору, состоящему из плунжера и седла;

- T — плунжер, своим профилем определяет характеристику регулирования арматуры;

- V — седло арматуры, элемент, обеспечивающий посадку плунжера в крайнем закрытом положении.

Усилие от привода с помощью штока передается на затвор, состоящий из плунжера и седла. Плунжер перекрывает часть проходного сечения, что приводит к уменьшению расхода через клапан. Согласно закону Бернулли при этом увеличивается скорость потока среды, а статическое давление в трубе падает. При полном закрытии плунжер садится в седло, поток перекрывается, и, если затвор будет полностью герметичен, давление после клапана будет равно нулю[1].

Конструкции регулирующих органов

Односедёльные и двухседёльные

В седёльных клапанах подвижным элементом служит плунжер, который может быть игольчатым, стержневым или тарельчатым. Плунжер перемещается перпендикулярно оси потока среды через седло (или сёдла), изменяя проходное сечение. Наиболее часто встречаемые — двухседёльные клапаны, так как их затвор хорошо уравновешен, что позволяет их применять для непрерывного регулирования давления до 6,3 МПа в трубопроводах диаметром до 300 мм, при этом используя исполнительные механизмы меньшей мощности, чем односедёльные. Односедёльные клапаны применяются чаще всего для небольших диаметров прохода из-за своего неуравновешенного плунжера. Также преимущество двухседёльных клапанов состоит в том, что такой конструкцией гораздо легче обеспечить требуемую для запорно-регулирующей арматуры герметичность с помощью плунжера, имеющего специальный регулирующий профиль для контакта с одним седлом, а для посадки в другое седло — уплотнительную поверхность для более плотного контакта[1][3].

Клеточные

Затвор клеточных клапанов выполняется в виде полого цилиндра, который перемещается внутри клетки, являющейся направляющим устройством и, одновременно, седлом в корпусе. В клетке имеются радиальные отверстия (перфорация), позволяющие регулировать расход среды. Ранее такие клапаны назывались поршневыми перфорированными. Клеточные клапаны за счёт своей конструкции позволяют снизить шум, вибрацию и кавитацию при работе арматуры[1][3].

Мембранные

В клапанах этого типа используются встроенные или вынесенные мембранные пневмо- или гидроприводы. В случае встроенного привода расход рабочей среды напрямую изменяется за счёт перекрытия прохода в седле гибкой мембраной из резины, фторопласта или полиэтилена, на которую воздействует давление управляющей среды. Если привод вынесен, то перестановочное усилие передаётся через мембрану на опору штока клапана, а через него на регулирующий орган; когда давление управляющей среды сбрасывается, пружина возвращает мембрану в начальное положение. Чтобы усилия от среды и сила трения в направляющих и уплотнении не приводили к снижению точности работы клапана, в такой арматуре часто используются дополнительные устройства — позиционеры, контролирующие положение штока. Мембранные клапаны могут быть как одно-, так и двухседёльные. Основным достоинством таких клапанов является высокая герметичность подвижного соединения и коррозионная стойкость материалов, из которых изготавливаются мембраны, что позволяет обеспечить хорошую защиту внутренних поверхностей арматуры от воздействия рабочих сред, которые могут быть агрессивными[1][3][2].

Золотниковые

В этих устройствах регулирование расхода среды происходит при повороте золотника на необходимый угол, в отличие от других клапанов с поступательным движением штока или мембраны. Такие клапаны применяются, как правило, в энергетике и имеют альтернативное название «регулирующий кран», так как по принципу действия принадлежат к кранам[1][3].

См. также

Примечания

- ↑ 1 2 3 4 5 6 7 Поговорим об арматуре. Р.Ф.Усватов-Усыскин — М.: Vitex, 2005.

- ↑ 1 2 Трубопроводная арматура с автоматическим управлением. Справочник. Под общей редакцией С.И.Косых. — Л.: Машиностроение, 1982.

- ↑ 1 2 3 4 5 Трубопроводная арматура. Справочное пособие. Д.Ф.Гуревич — Л.: Машиностроение, 1981.

Регулирующая арматура — это… Что такое Регулирующая арматура?

Регулирующая арматура — это вид трубопроводной арматуры, предназначенный для регулирования параметров рабочей среды. В понятие регулирования параметров входит регулирование расхода среды, поддержания давления среды в заданных пределах, смешивание различных сред в необходимых пропорциях, поддержание заданного уровня жидкости в сосудах и некоторые другие. Выполнение всех своих функций регулирующая арматура осуществляет за счёт изменения расхода среды через своё проходное сечение.

В зависимости от конкретных условий эксплуатации применяются различные виды управления регулирующей арматурой, чаще всего при этом используются внешние источники энергии и управление по команде от датчиков, фиксирующих параметры среды в трубопроводе. Используется также автоматическое управление непосредственно от рабочей среды. В современной промышленности уже редко, но все же встречается, основной способ управления регуляторами в прошлом — ручное управление (см. рисунок справа).

В зависимости от параметров рабочей среды (давления, температуры, химического состава и др.) к каждому виду регулирования предъявляются различные требования, что привело к появлению множества конструктивных типов регулирующей арматуры. С точки зрения автоматизации промышленных предприятий каждый из них рассматривается как элемент системы автоматического управления технологическим процессом, протекающим с участием жидких и газообразных рабочих сред и регулирующимся под воздействием получаемой командной информации[1][2][3].

Основные виды конструкций

Блок подготовки воздуха Современный регулирующий клапан с электрическим приводом.

Современный регулирующий клапан с электрическим приводом.Регулирующий клапан

Эти устройства получили наибольшее распространение среди различных типов регулирующей арматуры. Большинство из них весьма схожи по конструкции с запорными клапанами, но есть и свои специфические виды.

По направлению потока рабочей среды регулирующие клапаны делятся на:

- проходные — такие клапаны устанавливаются на прямых участках трубопровода, в них направление потока рабочей среды не изменяется;

- угловые — меняют направление потока на 90°;

- трехходовые (смесительные) — имеют три патрубка для присоединения к трубопроводу (два входных и один выходной) для смешивания двух потоков сред с различными параметрами в один. В сантехнике такое устройство имеет название смеситель.

Основные различия регулирующих клапанов заключаются в конструкциях регулирующих органов, по этому признаку они разделяются на:

- односедёльные;

- двухседёльные;

- клеточные;

- мембранные;

- золотниковые[1][2].

Для управления регулирующими клапанами используются электроприводы, электромагнитные приводы и пневмоприводы. Чтобы усилия от среды и сила трения в направляющих и уплотнении не приводили к снижению точности работы клапана, используются дополнительные устройства — позиционеры[3].

Запорно-регулирующий клапан

С помощью этого устройства осуществляется как регулирование по заданной характеристике, так и уплотнение затвора по нормам герметичности для запорной арматуры, что обеспечивается специальной конструкцией плунжера, имеющего профильную часть для регулирования, а также уплотнительную поверхность для плотного контакта с седлом в положении «закрыто»; такая конструкция является двухседёльной[1][2].

Смесительные клапаны

Используются в тех случаях, когда необходимо в определенных пропорциях смешивать различные среды, например холодную и горячую воду, выдерживая постоянным какой-либо параметр (например, температуру) или изменяя его по заданному закону. Отличие смесительных клапанов от регулирующих заключается в том, что управляющее воздействие, задающее положение плунжера в первых, определяет расходы одновременно двух сред, а не одной, как в регулирующих клапанах[1].

Также как и регулирующие клапаны, смесительные могут управляться с помощью электрического или пневматического привода (см. рис).

Регулятор с мембранным пневматическим приводом и электронным позиционером.Регуляторы давления прямого действия

Регуляторы прямого действия служат для поддержания постоянного давления в трубопроводе, эта необходимость может возникнуть в реальных рабочих условиях, когда в нём происходят колебания давления рабочей среды, недопустимые для нормальной работы технологической системы или установки.

В отличие от арматуры непрямого действия, в которой для непрерывного регулирования нужно отслеживать специальными датчиками состояние контролируемого параметра и при его отклонении от нормы выдавать командный сигнал приводу, регулятор прямого действия срабатывает непосредственно от среды в контролируемом участке трубопровода без использования посторонних источников энергии. Кроме таких регуляторов, арматурой прямого действия являются предохранительные клапаны, относящиеся к предохранительной арматуре и обратные клапаны, относящиеся к защитной арматуре.

Регулирование давления может производиться после регулятора (по направлению потока среды), в этом случае регулятор называют «После себя», или перед ним, в этом случае он называется «До себя».

Принцип работы:

Предположим, что заданному номинальному давлению в трубопроводе соответствует установившийся поток среды через регулятор, при этом усилие от давления среды на чувствительном элементе компенсируется задатчиком нагружения (пружиной или грузом), то есть система находится в равновесии. При изменении давления в трубопроводе это равновесие нарушается и затвор арматуры перемещается, преодолевая усилие от задатчика, или наоборот, поддаваясь ему, при этом изменятся степень открытия регулирующего органа, а следовательно и расхода среды. С изменением расхода меняется давление и, при достижении исходного его значения, система снова приходит в равновесие и затвор прекращает двигаться.

Наиболее часто встречаются регуляторы прямого действия, оснащенные мембранными приводами. Присоединение регуляторов к трубопроводу, как правило, фланцевое, однако, встречаются регуляторы малых диаметров с резьбовым соединением (муфтовые)[1][2][3].

Регулятор уровня

Регуляторы уровня используются в сосудах, применяемых в энергетических, холодильных и других установках. Управляются они поплавком, по команде от которого происходит впуск дополнительного количества жидкости («регулятор питания») или выпуск избыточного количества жидкости («регулятор перелива»)[1][2].

Другие типы

Также могут использоваться в качестве регулирующей арматуры, но значительно реже, другие типы:

См. также

Примечания

- ↑ 1 2 3 4 5 6 7 Поговорим об арматуре. Р. Ф. Усватов-Усыскин — М.: Vitex, 2005.

- ↑ 1 2 3 4 5 Трубопроводная арматура. Справочное пособие. Д. Ф. Гуревич — Л.: Машиностроение, 1981.

- ↑ 1 2 3 4 Трубопроводная арматура с автоматическим управлением. Справочник. Под общей редакцией С.И.Косых. — Л.: Машиностроение, 1982.

Регулирующий клапан — Википедия

Современный регулирующий клапан с электрическим приводом.Регулирующий клапан — один из конструктивных видов регулирующей трубопроводной арматуры. Это наиболее часто применяющийся тип регулирующей арматуры как для непрерывного (аналогового), так и для дискретного регулирования расхода и давления. Выполнение этой задачи регулирующие клапаны осуществляют за счёт изменения расхода среды через своё проходное сечение[1]. Материал изготовления регулирующих клапанов зависит напрямую от типа рабочей среды, с которой клапан будет иметь контакт.

В зависимости от назначения и условий эксплуатации применяются различные виды управления регулирующей арматурой, чаще всего при этом используются специальные приводы и управление с помощью промышленных микроконтроллеров по команде от датчиков, фиксирующих параметры среды в трубопроводе. Используются электрические, пневматические, гидравлические и электромагнитные приводы для регулирующих клапанов. В современной промышленности уже редко, но все же встречается, основной способ управления регуляторами в прошлом — ручное управление[2].

Проходной запорно-регулирующий клапан с электрическим приводом.Также применяются запорно-регулирующие клапаны, с помощью этих устройств осуществляется как регулирование по заданной характеристике, так и уплотнение затвора по нормам герметичности для запорной арматуры, что обеспечивается специальной конструкцией плунжера, имеющего профильную часть для регулирования, а также уплотнительную поверхность для плотного контакта с седлом в положении «закрыто».

Для присоединения регулирующих клапанов к трубопроводам применяются все известные способы (фланцевый, муфтовый, штуцерный, цапковый, приваркой), но приварка к трубопроводу используется только для клапанов, изготовленных из сталей.

Большинство из регулирующих клапанов весьма схожи по конструкции с запорными клапанами, но есть и свои специфические виды.

По направлению потока рабочей среды регулирующие клапаны делятся на:

- проходные — такие клапаны устанавливаются на прямых участках трубопровода, в них направление потока рабочей среды не изменяется;

- угловые — меняют направление потока на 90°;

- трехходовые (смесительные) — имеют три патрубка для присоединения к трубопроводу (два входных и один выходной) для смешивания двух потоков сред с различными параметрами в один. В сантехнике такое устройство имеет название смеситель.

Основные различия регулирующих клапанов заключаются в конструкциях регулирующих органов[1][3].

Устройство и принцип действия

На поясняющем рисунке справа изображен простейший проходной односедёльный регулирующий клапан в разрезе. Где:

- B — корпус арматуры;

- F — фланец для присоединения арматуры к трубопроводу.

- P — узел уплотнения, обеспечивающий герметичность арматуры по отношению к внешней среде;

- S — шток арматуры, передающий поступательное усилие от механизированного или ручного привода затвору, состоящему из плунжера и седла;

- T — плунжер, своим профилем определяет характеристику регулирования арматуры;

- V — седло арматуры, элемент, обеспечивающий посадку плунжера в крайнем закрытом положении.

Усилие от привода с помощью штока передается на затвор, состоящий из плунжера и седла. Плунжер перекрывает часть проходного сечения, что приводит к уменьшению расхода через клапан. Согласно закону Бернулли при этом увеличивается скорость потока среды, а статическое давление в трубе падает. При полном закрытии плунжер садится в седло, поток перекрывается, и, если затвор будет полностью герметичен, давление после клапана будет равно нулю[1].

Конструкции регулирующих органов

Односедёльные и двухседёльные

В седёльных клапанах подвижным элементом служит плунжер, который может быть игольчатым, стержневым или тарельчатым. Плунжер перемещается перпендикулярно оси потока среды через седло (или сёдла), изменяя проходное сечение. Наиболее часто встречаемые — двухседёльные клапаны, так как их затвор хорошо уравновешен, что позволяет их применять для непрерывного регулирования давления до 6,3 МПа в трубопроводах диаметром до 300 мм, при этом используя исполнительные механизмы меньшей мощности, чем односедёльные. Односедёльные клапаны применяются чаще всего для небольших диаметров прохода из-за своего неуравновешенного плунжера. Также преимущество двухседёльных клапанов состоит в том, что такой конструкцией гораздо легче обеспечить требуемую для запорно-регулирующей арматуры герметичность с помощью плунжера, имеющего специальный регулирующий профиль для контакта с одним седлом, а для посадки в другое седло — уплотнительную поверхность для более плотного контакта[1][3].

Клеточные

Затвор клеточных клапанов выполняется в виде полого цилиндра, который перемещается внутри клетки, являющейся направляющим устройством и, одновременно, седлом в корпусе. В клетке имеются радиальные отверстия (перфорация), позволяющие регулировать расход среды. Ранее такие клапаны назывались поршневыми перфорированными. Клеточные клапаны за счёт своей конструкции позволяют снизить шум, вибрацию и кавитацию при работе арматуры[1][3].

Мембранные

В клапанах этого типа используются встроенные или вынесенные мембранные пневмо- или гидроприводы. В случае встроенного привода расход рабочей среды напрямую изменяется за счёт перекрытия прохода в седле гибкой мембраной из резины, фторопласта или полиэтилена, на которую воздействует давление управляющей среды. Если привод вынесен, то перестановочное усилие передаётся через мембрану на опору штока клапана, а через него на регулирующий орган; когда давление управляющей среды сбрасывается, пружина возвращает мембрану в начальное положение. Чтобы усилия от среды и сила трения в направляющих и уплотнении не приводили к снижению точности работы клапана, в такой арматуре часто используются дополнительные устройства — позиционеры, контролирующие положение штока. Мембранные клапаны могут быть как одно-, так и двухседёльные. Основным достоинством таких клапанов является высокая герметичность подвижного соединения и коррозионная стойкость материалов, из которых изготавливаются мембраны, что позволяет обеспечить хорошую защиту внутренних поверхностей арматуры от воздействия рабочих сред, которые могут быть агрессивными[1][3][2].

Золотниковые

В этих устройствах регулирование расхода среды происходит при повороте золотника на необходимый угол, в отличие от других клапанов с поступательным движением штока или мембраны. Такие клапаны применяются, как правило, в энергетике и имеют альтернативное название «регулирующий кран», так как по принципу действия принадлежат к кранам[1][3].

См. также

Примечания

- ↑ 1 2 3 4 5 6 7 Поговорим об арматуре. Р.Ф.Усватов-Усыскин — М.: Vitex, 2005.

- ↑ 1 2 Трубопроводная арматура с автоматическим управлением. Справочник. Под общей редакцией С.И.Косых. — Л.: Машиностроение, 1982.

- ↑ 1 2 3 4 5 Трубопроводная арматура. Справочное пособие. Д.Ф.Гуревич — Л.: Машиностроение, 1981.