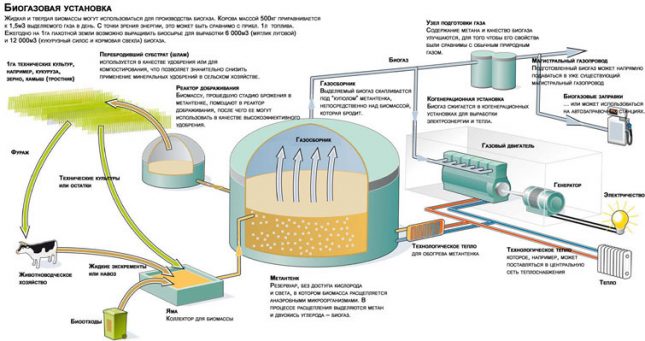

расчет, схема и технология получения биогаза из навоза в домашних условиях

Биогазом называют газ, аналогичный природному по составу, но получаемый методом водородного или метанового брожения сырья органического происхождения

Состоит он из метана, углекислого газа и водяного пара, также в нем незначительно присутствуют такие вещества, как азот, кислород, сероводород и аммиак. Процентное содержание различных компонентов биогаза зависит от исходного состава сырья и условий протекания химической реакции (температура, равномерность состава сырья по объему, время пребывания исходного сырья в реакторе и т. д.).

Установки для производства биогаза и газовые генераторы на биогазе особенно актуальны для загородных домовладений, имеющих постоянный источник органических отходов. Это может быть животноводческая ферма — в таком случае обеспечивается практически безотходное производство, когда даже отходы, обычно подлежащие утилизации, используются для получения электрической или тепловой энергии.

Можно также организовать биогазовое энергоснабжение там, где есть возможность регулярно приобретать нужное сырье (например, поблизости от животноводческого хозяйства, скотобоен, садово-огородного хозяйства и т. д. — везде, где все время вырабатываются органические отходы).

Как получают биологический газ?

Для получения газа годится как сухая, так и влажная (содержание сухого сырья — менее 15 %) биомасса. В фермерских хозяйствах наибольшее распространение получили устройства, использующие влажную биомассу: такие биореакторы проще в изготовлении, эксплуатации, цена на них ниже, а сырье буквально валяется под ногами (навоз, пищевые отходы и т. д.).

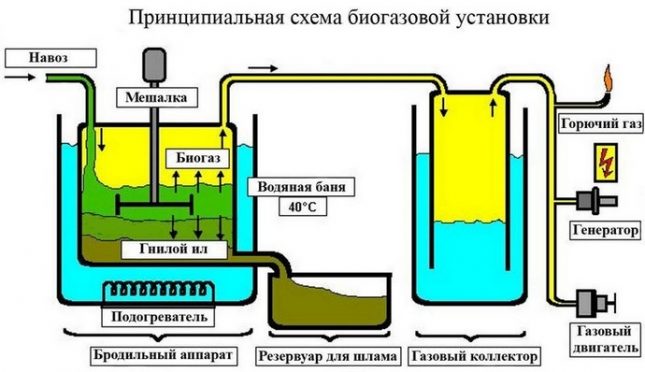

Процесс производства довольно прост. На первом этапе сбраживания сложные органические вещества разлагаются до более простых органических соединений и газон, а на втором метанобразующие бактерии способствуют превращению полученных соединений в метан, углекислый газ и воду.

У биогазовых установок имеется еще один существенный плюс. Они не только производят необходимый для энергетики газ, но и перерабатывают отходы таким образом, что в остатке сохраняется достаточно питательных веществ и его можно использовать в качестве удобрения. Иначе говоря, биогазовая установка позволяет организовать такое производство, в котором даже отходы служат сырьем для получения нужных в хозяйстве ресурсов: электрической и тепловой энергии, удобрений.

Биогазовый генератор, ничем не отличается от обычного газового генератора, ведь у биогаза и природного газа состав аналогичный. Разница лишь в том, что биогазовая установка способна обеспечить загородному домовладению полную автономию, так как исходное сырье для получения электрической или тепловой энергии (газ) производится прямо в хозяйстве, а не покупается и доставляется извне.

Несомненным преимуществом биогаза является то, что благодаря ему можно обеспечить не только наличие электроэнергии, но и теплоснабжение, а также топливо для кухонной плиты.

Если применять газ по комбинированной схеме (получение электрической и тепловой энергий), то общий КПД системы достигает 90 %. При этом для выработки тепловой энергии используется отработанный горячий газ, который и служит для подогрева воды в отопительной системе и системе горячего водоснабжения.

Однако прежде, чем организовывать на своем участке производство биологического газа, нужно подсчитать: какое количество биогаза требуется для вашего хозяйства, какой должна быть мощность биогазовой установки и сколько потребуется сырья, чтобы обеспечить необходимое количество биогаза.

Следует отметить, что во многих случаях биогазовое энергоснабжение фермерских хозяйств не в состоянии полностью покрыть потребность в электрической и тепловой энергии: не хватает сырья для получения нужного количества биогаза. В этой ситуации возможны два варианта: либо сырье покупается (это возможно, если поблизости находится его источник, к примеру крупный животноводческий комплекс, деревообрабатывающее производство и т. д.), либо биогазовый генератор используется наряду с другими устройствами как часть общей системы энергоснабжения (например, вместе с ветрогенератором, солнечными батареями и т. д.).

Устройства для получения биологического газа

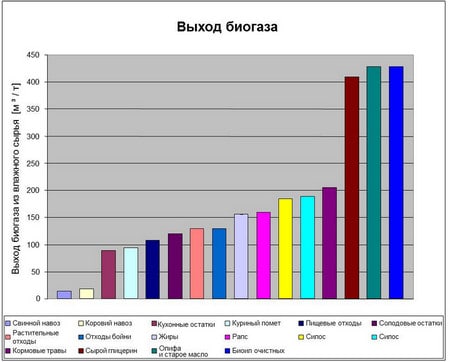

Рассчитывая мощность биогазовой установки, надо знать, что объем производимого биогаза зависит от множества факторов, в числе которых и температура реакции, и количество исходного вещества, и вид сырья, и его бактериальный состав и др. Из различных отходов получается разное количество биогаза.

Планируя использовать биогаз для организации автономного энергоснабжения загородного дома, необходимо знать, что:

- для отопления 1 м2 жилых помещений требуется около 45 м2 газа;

- для получения 1 кВт/ч электроэнергии требуется 0,7-0,8 м2 газа.

Устройства для получения биогаза можно условно разделить на четыре типа. Это установки:

- работающие в «естественном» режиме — без подогрева и перемешивания биомассы в реакторе;

- с перемешиванием биомассы, но без подогрева;

- с перемешиванием и подогревом биомассы;

- с перемешиванием и подогревом биомассы, оснащенные средствами контроля и приборами для управления процессом брожения.

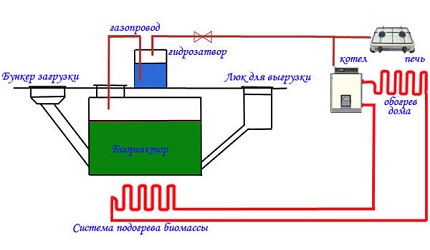

При этом для выработки биогаза необходимо наличие биореактора (емкость, в которой осуществляется анаэробное сбраживание биомассы) и газгольдера (устройство для сбора биогаза).

Все остальные компоненты являются желательными, но необязательными. Они увеличивают удобство пользования установкой (средства контроля, приборы для управления процессом брожения) и повышают ее производительность (устройства подогрева и перемешивания биомассы), однако биогаз можно получить и без них.

Нередко считается, что подогрев биомассы обязателен, так как это увеличивает производительность реактора и скорость получения биогаза. Но следует учитывать, что одновремённо возрастает и расход энергии на производство биогаза.

Когда речь идет о маломощном генераторе, предназначенном для обеспечения энергией одного хозяйства, такой перерасход может привести к существенному удорожанию топлива и нерентабельности установки. Поэтому в большинстве случаев владельцы частных домов используют биогазовые установки либо без подогрева, либо с незначительным подогревом (максимум до 40 °С).

Кстати, при эксплуатации установки в холодное время года подогрев становится обязательным, поскольку при температурах ниже 8 °С процесс анаэробного разложения биомассы останавливается.

Установка

Очень удобно располагать биореактор непосредственно под помещениями, где содержатся животные. Подобные варианты распространены в фермерских хозяйствах Германии и США: навоз из хлева поступает прямо в установку, в которой и получается биогаз. При этом энергозатраты на подогрев снижаются, потому что в холодное время года помещение для животных отапливается и можно обойтись без дополнительного подогрева биореактора.

Перемешивание биомассы в реакторе также не является обязательным, если это связано со значительными энергетическими затратами. Перемешивание обеспечивает равномерный состав смеси в реакторе, что улучшает условия для сбраживания, и устраняет корку, которая плавает на поверхности сбраживаемой массы, препятствуя выходу газа. Все это увеличивает производительность установки, но без этого можно обойтись.

Отсутствие в установке подогрева и/или устройства для перемешивания биомассы приводит к более длительному циклу разложения, то есть увеличивается время получения биологического газа.

Простейшая установка для получения биогаза » Полезные самоделки

Что же такое биогаз? Этим термином обозначают газообразный продукт, получаемый в результате анаэробной, то есть происходящей без доступа воздуха, ферментации (перепревания) органических веществ самого разного происхождения. В любом крестьянском хозяйстве в течение года собирается значительное количество навоза, ботвы растений, различных отходов. Обычно после разложения их используют как органическое удобрение. Однако мало кто знает, какое количество биогаза и тепла выделяется при ферментации. А ведь эта энергия тоже может сослужить хорошую службу сельским жителям.

Биогаз — смесь газов. Его основные компоненты: метан (Ch5) – 55-70% и углекислый газ (СО2) – 28-43%, а также в очень малых количествах другие газы, например – сероводород (h3S).

В среднем 1 кг органического вещества, биологически разложимого на 70%, производит 0,18 кг метана, 0,32 кг углекислого газа, 0,2 кг воды и 0,3 кг неразложимого остатка.

Факторы, влияющие на производство биогаза. Поскольку разложение органических отходов происходит за счет деятельности определенных типов бактерий, существенное влияние на него оказывает окружающая среда. Так, количество вырабатываемого газа в значительной степени зависит от температуры: чем теплее, тем выше скорость и степень ферментации органического сырья. Именно поэтому, вероятно, первые установки для получения биогаза появились в странах с теплым климатом. Однако применение надежной теплоизоляции, а иногда и подогретой воды позволяет освоить строительство генераторов биогаза в районах, где температура зимой опускается до -20?С. Существуют определенные требования и к сырью: оно должно быть подходящим для развития бактерий, содержать биологически разлагающееся органическое вещество и в большом количестве воду (90—94%). Желательно, чтобы среда была нейтральной и без веществ, мешающих действию бактерий: например, мыла, стиральных порошков, антибиотиков.

Для получения биогаза можно использовать растительные и хозяйственные отходы, навоз, сточные воды и т. п. В процессе ферментации жидкость в резервуаре имеет тенденцию к разделению на три фракции. Верхняя — корка, образованная из крупных частиц, увлекаемых поднимающимися пузырьками газа, через некоторое время может стать достаточно твердой и будет мешать выделению биогаза. В средней части ферментатора скапливается жидкость, а нижняя, грязеобразная фракция выпадает в осадок.

Бактерии наиболее активны в средней зоне. Поэтому содержимое резервуара необходимо периодически перемешивать — хотя бы один раз в сутки, а желательно — до шести раз. Перемешивание может осуществляться с помощью механических приспособлений, гидравлическими средствами (рециркуляция под действием насоса), под напором пневматической системы (частичная рециркуляция биогаза) или с помощью различных методов самоперемешивания.

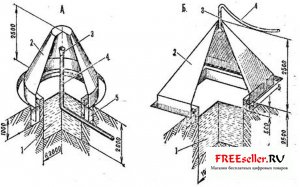

Установки для получения биогаза. В Румынии генераторы биогаза получили широкое распространение. Одна из первых индивидуальных установок (рис.1А) была введена в эксплуатацию еще в декабре 1982 года. С тех пор она успешно обеспечивает газом три соседствующие семьи, имеющие каждая по обычной газовой плите с тремя конфорками и духовкой.

Ферментатор находится в яме диаметром около 4 м и глубиной 2 м (объем примерно 21 м3), выложенной изнутри кровельным железом, сваренным дважды: сначала электрической сваркой, а затем, для надежности, газовой. Для антикоррозионной защиты внутренняя поверхность резервуара покрыта смолой. Снаружи верхней кромки ферментатора сделана кольцевая канавка из бетона глубиной примерно 1 м, выполняющая функцию гидрозатвора; в этой канавке, заполненной водой, скользит вертикальная часть колокола, закрывающего резервуар. Колокол высотой около 2,5 м — из листовой двухмиллиметровой стали. В верхней его части и собирается газ.

Автор этого проекта выбрал вариант собирания газа в отличив от других установок с помощью трубы, находящейся внутри ферментатора и имеющей три подземных ответвления — к трем хозяйствам. Кроме того, вода в канавке гидрозатвора проточная, что предотвращает обледенение в зимнее время.

Ферментатор загружается примерно 12 м3 свежего навоза, поверх которого выливается коровья моча (без добавления воды. Генератор начинает работать через 7 дней после наполнения.

Похожую компоновку имеет еще одна установка (рис. 1Б). Ее ферментатор сделан в яме, имеющей квадратное поперечное сечение размерами 2х2 и глубиной примерно 2,5 м. Яма облицована железобетонными плитами толщиной 10-12 см, оштукатурена цементом и покрыта для герметичности смолой. Канавка гидрозатвора глубиной около 50 см также бетонная, колокол сварен из кровельного железа и может на четырех «ушках» свободно скользить по четырем вертикальным направляющим, установленным на бетонном резервуаре. Высота колокола примерно 3 м, из которых 0,5 м погружено в канавку.

Рис. 1 Схема установки для получения биогаза. А — с коническим колоколом, Б с пирамидальным колоколом

1 -яма фермента с сырьем, 2 — колокол, 3 — выпускной патрубок, 4 — трубопровод (шланг) подачи биогаза, 5 канавка гидрозатвора с водой

При первом наполнении в ферментатор было загружено 8 м3 свежего коровьего навоза, а сверху запито примерно 400 л коровьей мочи. Через 7— 8 дней установка уже полностью обеспечивала владельцев газом.

Аналогичную конструкцию имеет и генератор биогаза, рассчитанный на прием 6 м3 смешанного навоза (от коров, овец и свиней). Этого оказалось достаточно, чтобы обеспечить нормальную работу газовой плиты с тремя конфорками и духовкой.

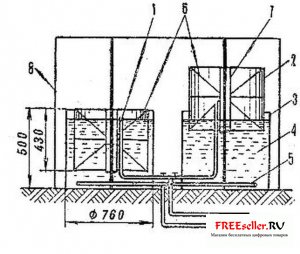

Еще одна установка отличается конструктивной деталью: рядом с ферментатором уложены присоединенные к нему с помощью Т-образного шланга три большие тракторные камеры, соединенные и между собой (рис. 2).

Рис. 2 Разбухающий резервуар из тракторных камер

В ночное время, когда биогаз не используется и накапливается под колоколом, возникает опасность, что последний из-за избыточного давления опрокинется. Резиновый резервуар служит дополнительной емкостью. Ферментатора размером 2х2×1,5 м вполне достаточно для работы двух горелок, а при увеличении полезного объема установки до 1 м3 можно получить количество биогаза, достаточное и для обогрева жилища. Особенность этого варианта установки — устройство колокола 138 см и высотой 150 см из прорезиненного полотна, применяемого для изготовления надувных лoдок. Ферментатор представляет собой металлический резервуар 140х380 см и имеет объем 4,7 м3. Колокол вводится в находящийся в ферментаторе навоз на глубину не менее 30 см для обеспечения гидравлического заслона выходу биогаза в атмосферу. В верхней части разбухающего резервуара предусмотрен кран, соединенный со шлангом; по нему газ поступает к газовой плите с тремя конфорками и колонке для нагрева воды. Чтобы обеспечить оптимальные условия для работы ферментатора, навоз смешивается с горячей водой. Наилучшие результаты установка показала при влажности сырья 90% и температуре 30-35°.

Для обогрева ферментатора используется и эффект теплицы. Над емкостью сооружается металлический каркас, который покрывают полиэтиленовой пленкой: при неблагоприятных погодных условиях она сохраняет тепло и позволяет заметно ускорить процесс разложения сырья.

В Румынии генераторы биогаза используются и в государственных или кооперативных хозяйствах. Вот один из них. Он имеет два ферментатора емкостью по 203 м3, закрытых каркасом с полиэтиленовой пленкой (рис. 3). Зимой навоз обогревается горячей водой. Производительность установки составляет 300-480 м3 газа в день. Такого количества вполне хватает для обеспечения всех потребностей местного агропромышленного комплекса.

Рис. 3 Схема установки для получения биогаза повышенной производительности

1- трубопровод выхода биогаза, 2 — колокол, 3 — корпус Ферментатора, 4 — сырье, 5 -система подогрева сырья, 6 -раскосы металлической конструкции колокола, 7 — направляющая труба колокола, 8 — металлический каркас теплицы, 9 — трубопровод подачи горячей воды

Практические советы. Как уже отмечалось, решающую роль. в развитии процесса ферментации играет температура: нагрев сырья с 15? до 20° может вдвое увеличить производство энергоносителя. Поэтому часто генераторов имеет специальную систему подогрева сырья, однако большинство установок не оборудовано ею; они используют лишь тепло, выделяемое в процессе самого разложения органических веществ. Одним из важнейших условий нормальной работы ферментатора является наличие надежной ТЕПЛОИЗОЛЯЦИИ. Кроме того, необходимо свести к минимуму потери тепла при очистке и наполнении бункера ферментатора.

Необходимо помнить также о необходимости обеспечения биохимического равновесия, Иногда темпы производства бактериями кислот выше, чем темпы их потребления бактериями второй группы, В этом случае кислотность массы растет, а выработка биогаза снижается. Положение может быть исправлено либо уменьшением ежедневной порции сырья, либо увеличением его растворимости (по возможности, горячей водой), либо, наконец, добавкой нейтрализующего вещества — например известкового молока, стиральной или питьевой соды.

Производство биогаза гложет уменьшиться за счет нарушения соотношения между углеродом и азотом. В этом случае в ферментатор вводят вещества, содержащие азот, — мочу или в небольшом количестве соли аммония, используемые обычно в качестве химических удобрений (50 — 100 г на 1 м3 сырья).

Следует помнить, что высокая влажность и наличие сероводорода (содержание которого в биогазе может достигать 0,5%) стимулируют повышенную коррозию металлических частей установки. Поэтому состояние всех остальных элементов ферментатора следует регулярно контролировать и в местах повреждений тщательно защищать: лучше всего свинцовым суриком — в один или два слоя, а затем еще двумя слоями любой масляной краски.

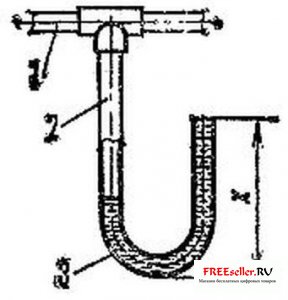

В качестве трубопровода для транспортировки биогаза от выпускного патрубка в верхней части колокола установки до потребителя могут использоваться как трубы (металлические или пластмассовые), так и резиновые шланги. Их желательно вести в глубокой траншее, чтобы исключить разрывы из-за замерзания зимой конденсировавшейся воды. Если же транспортировка газа с помощью шланга осуществляется по воздуху, то для отвода конденсата необходимо специальное устройство. Самая простая схема такого приспособления представляет собой U-образную трубку, присоединенную к шлангу в самой нижней его точке (рис. 4). Длина свободной ветви трубки (х) должна быть больше, чем выраженное в миллиметрах водяного столба давление биогаза. По мере того как в трубку стекает конденсат из трубопровода, вода выливается через ее свободный конец без утечки газа.

Рис. 4 Схема устройства для отвала конденсированной воды

1 — шланг подачик биогаза, 2 — U-образная трубка, 3 — конденсированная вода

В верхней части колокола целесообразно также предусмотреть патрубок для установки манометра, чтобы по величине давления судить о количестве накопленного биогаза.

Опыт эксплуатации установок показал, что использование в качестве сырья смеси разных органических веществ дает больше биогаза, чем при загрузка ферментатора одним из компонентов. Влажность сырья рекомендуется немного уменьшать зимой (до 88—90%) и повышать летом (92—94%). Вода, которую используют для разбавления, должна быть теплой (желательно 35—40°). Сырье подается порциями, по крайней мере один раз в сутки. После первой загрузки ферментатора нередко сначала вырабатывается биогаз, который содержит более 60% углекислого газа и поэтому не горит. Этот газ удаляют в атмосферу, и через 1 —3 дня установка начнет функционировать нормально.

Опубликовано:

По материалам журнала «Техниум», СРР

«Моделист-конструктор», №1/1987

Получение биогаза в домашних условиях

от generator-prosto.

С каждым днем количество потребления электроэнергии непрестанно растет. Возрастают и нормы потребления, однако рано или поздно сырье для выработки электричества закончится. Хорошей альтернативой различному сырью для электроэнергии может стать биогаз.

Что такое биогаз?

Биогаз – альтернативный, нетрадиционный источник энергии. Такой вид добычи энергии был известен еще во времена Древнего Китая, однако после долгих лет он был благополучно забыт. А как говориться: «Все новое – хорошо забытое старое».

Биогаз – продукт, получаемый в результате анаэробной ферментации органических веществ. Весь этот процесс происходит без участия воздуха.

Примером биогаза может служить газ, который выделяется при ферментации навоза или других бытовых отходов. Такой газ вполне может послужить источником энергии в сельском хозяйстве.

Как производится биогаз?

Производство биогаза — способ переработки различных органических и животных отходов с получением биотоплива и органических удобрений. Такой вид получения энергии – решение многих вопросов: экологии, капитала и агрохимии. В основе биохимической реакции лежат процессы гниения навоза и помета в анаэробных условиях. При этом используется группа анаэробных микробов, которые помогают преобразовывать фосфорсодержащие, калийсодержащие и азотсодержащие в чистые формы. Такие формы фосфора, калия и азота намного лучше всасываются растениями, а также полностью уничтожают вредителей. Конечно, для того, чтобы удобрять землю, лучше использовать отходы от производства биогаза. Так вы не используете ни нитраты, ни нитриты.

Емкость, в которой происходит получение биогаза, называется метантенком, или реактором. Если следовать правилам производства, выход биогаза составляет около двух-трех м3 с одного м3 органических отходов.

Факторы, которые оказывают влияние на процесс брожения:

- уровень рН;

- температура;

- соотношение углерода, азота и фосфора;

- площадь поверхности частиц сырья;

- влажность среды;

- частота подачи субстрата;

- замедляющие вещества;

- стимулирующие добавки.

Характеристика биогаза

Биогаз — смесь углекислого газа и метана. Является продуктом метанового брожения органических веществ животного и растительного происхождения. Метановое брожение является результатом природного действия анаэробных бактерий. Данный процесс протекает при температурах от 15 до 60 градусов в трех диапазонах:

- 15-30 градусов — психрофильное;

- 30-45 градусов — мезофильное;

- 45-60 градусов — термофильное.

Распад органических веществ состоит из трех этапов:

- растворение и гидролиз органических соединений;

- ацидогенез;

- метаногенез.

Влажность воздуха должна составлять от 10 до 98 %, оптимальная — 91-92 %. Содержание метана в биогазе зависит от химического состава сырья и может составлять 55-90 %.

Как очистить биогаз от примесей?

Одностадийная очистка биогаза, или регенеративная, включает в себя избавление от примесей, до тех пор, пока биогаз не приобретет состояние биометана. После такой очистки биометан может запросто служить топливом для мотора автомобиля или использоваться в системе газоснабжения.

Принцип действия данного способа заключается в следующем:

- биогаз сжимается до давления в 9-11 бар;

- такой газ подается в очистную колонну и под давлением холодной воды очищается;

Таким образом, углекислый газ и примеси сероводорода удаляются благодаря их хорошей растворимости в воде. Главное преимущество такой очистки – это низкие затраты, так как главным компонентом очистки биогаза является вода.

Как уменьшить содержание влаги в биогазе?

Уменьшение доли влаги в биогазе можно произвести только механическим путем при помощи специализированного оборудования. Самый простой метод очистки от влаги – это изменение температуры. Под воздействием холодной температуры влага конденсирует в пар. После такой процедуры содержание влаги в газе сократиться в 3-5 раз. Биогаз пропускают в подземную трубу, там вода опускается вниз. Затем температура повышается, что дает газу возможность подняться выше и согреться.

Где применяется биогаз?

- Как уже было сказано, биогаз – сырьё для производства электроэнергии и автомобильного топлива.

- На предприятиях использование биогаза поможет сэкономить огромную сумму. А все это потому, что вам не нужно будет строить газопровод, электрические линии, контейнеры для отходов. Такая установка поможет вам сэкономить около 30-40% от стоимости всей биогазовой системы.

- Биогазовые сооружения могут использоваться в качестве очистных сооружений. Установив биогазовую установку на ферме, заводе или комбинате, вы не только сможете избавляться от мусора навсегда, но и еще получать за это сырьё для электроэнергии и топлива.

Как установить биогазовую установку своими руками?

Процесс производства биогаза в домашних условиях достаточно трудоемкий. Поэтому задумайтесь, сможете ли вы осилить данную задачу. Такая установка по производству биогаза поможет сэкономить вам деньги на топливе и электроэнергии.

Для производства биогаза нужна специальная установка, которую можно сделать из старых и уже ненужных вещей. Из старых выварок и металлических кастрюль можно создать реактор будущей установки. Оптимальной формой является цилиндр.

Главные требования к будущему реактору:

- водо- и гидронепроницаемость. Смешивание воздуха и газа при брожении – просто опасно. Ваш реактор может треснуть или, в худшем случае, взорваться. Поэтому для пущей безопасности нужно установить герметичную прокладку между крышкой и корпусом;

- достаточная теплоизоляция;

- быть надежным. Во время реакций, благодаря которым и производится биогаз, выделяется большое количество газа. Давление может сыграть злую шутку с вашим реактором, и он может даже взорваться.

Для получения биогаза потребуется:

- смешать 2 тонны навоза и 4 тонны перегноя;

- добавить в смесь воды;

- заложить смесь в яму и с помощью обогревательных установок разогреть до 45°С. Дальше смесь начнет бродить и без доступа воздуха сама разогреется до 80°С;

Чтобы давление газа не взорвало реактор, рекомендуется с помощью тросов прикрепить противовес. Шести тонн смеси установке хватает на шесть месяцев работы.

Если говорить простым языком, в яму устанавливается герметичный резервуар, который выполняет функцию реактора. В нем складываются органические отходы. В такой установке обязательным является отвод для газа.

Вам теперь остается только ждать, когда же микроорганизмы проделают свою работу и пробродят массу. После этого вы сможете получить биогаз. А отходы от производства биогаза могут стать отличным удобрением.

После того, как микроорганизмы все-таки перебродили эту массу, ее нужно выгрузить. Делать это нужно через специальное отверстие. Сброженную массу нужно временно поместить в емкость, которая должна быть по объему не меньше реактора.

Для самостоятельного производства биогазовой установки рекомендуется придерживаться следующей поочередности:

- выберете место для установки будущего реактора, а также рассчитайте суточное количество отходов, чтобы определиться с объемом реактора;

- проделайте монтаж загрузочной и выгрузочной труб и подготовьте котловану для биогазовой установки;

- установить загрузочный бункер и газоотводную трубу;

- установить крышку люка, которая будет использоваться для обслуживания и ремонта реактора.

- проверить реактор на герметичность и теплоизоляцию.

Лучше всего делать стенки реактора из бетона, чтобы они были более герметичными и надежными. В массе, которую вы загружаете в биогазовую установку, не должно быть антибиотиков и растворителей. Они негативно сказываются на работе микроорганизмов.

Создавая такую установку, помните о технике безопасности. Не нужно ставить ее вблизи дома или хозяйственных помещений.

Опубликовано в Популярные статьиБиогенератор для отопления и электроснабжения дома

Здравствуйте, уважаемые читатели!

Вы подписались на мой блог? Ответ — да, тогда вы уже знаете как можно сэкономить энергию на альтернативных источниках. И если вы любитель новых технологий и не боитесь их применять, то это статья для вас.

Сотни миллионов тонн органических отходов ежегодно выбрасывают в атмосферу земли, миллиарды кубометров метана усугубляют и без того критическую ситуацию с экологическим балансом планеты. Все только и говорят о необходимости сокращения выбросов вредных парниковых газов, но при этом почему-то акцентируют внимание на пагубном воздействии углекислого газа (СО). Между тем, метан в этом отношении в 10 раз опаснее.

Используя биогенератор для отопления и электроснабжения, мы сможем не только улучшить экологическую обстановку, но и в существенной степени сократить потребление все уменьшающихся запасов углеродных энергоносителей.

Принцип работы

Все виды биологических отходов, при определенных условиях, приобретают тенденцию к брожению. В ходе процесса жизнедеятельности анаэробных бактерий получается биогаз, который на 60–80% состоит из метана, 20–40% углекислого газа, с незначительной примесью сероводорода.

В сбраживании биомассы участвуют несколько видов бактерий. Каждый следующий вид, вступая в процесс, питается продуктами жизнедеятельности предыдущего. Весь процесс преобразования биомассы протекает в три основных этапа:

- Сначала бактерии разрушают высокомолекулярные соединения (жиры, углеводы и белки), перестраивая их в более простые субстанции (моносахариды, жирные кислоты).

- На втором этапе в процесс вступают бактерии, образующие кислоты (уксусную, муравьиную и молочную), спирты (этанол, бутанол и метанол), газы (аммиак, сероводород, водород и двуокись углерода). Это этап окисления.

- И наконец, через 7–14 дней (в зависимости от температуры сбраживания) образуется вода, метан и углекислый газ.

В России использовать поверхностные биоустановки экономически нецелесообразно, так как в зимнее время большая часть произведенного газа будет уходить на подогрев самого реактора. Намного эффективнее будет разместить метатанк в подземной термокамере.

Устройство биогазовой установки

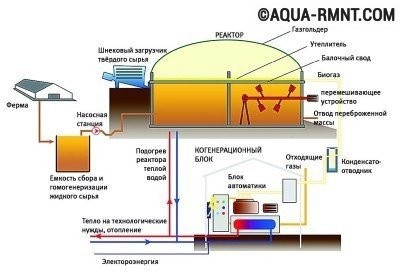

Сама биогазовая установка – это полностью автоматический, автономный комплекс или домашний биогенератор, состоящий из нескольких обязательных элементов:

- Метатанк (бионакопитель) – это герметичная (металлическая или железобетонная) емкость, в которой после загрузки биомассы, собственно, и происходит весь процесс производства метана. Мощность биогазовой установки напрямую зависит от объема бионакопителя. Биореактор должен быть оборудован системой для периодического перемешивания сбраживаемого субстрата, каналом для загрузки биомассы, системой автоматической выгрузки отработанного материала, электрическим или водяным подогревом и надежным патрубком для выхода газа, с обратным клапаном.

- Газгольдер – резервуар для накопления полученного биогаза. Накопитель должен иметь объем, соответствующий среднесуточному потреблению газа. Газгольдером может служить как купол метатанка, так и отдельная герметичная емкость. Главные требования, предъявляемые к газовым хранилищам, – устойчивость к механическим повреждениям, герметичность, способность выдерживать большое давление, огнестойкость.

- Система трубопровода, насосное оборудование, измерительная аппаратура и электроснабжение должно соответствовать всем правилам техники безопасности. И это не просто предостережение, так как речь идет о работе с легковоспламеняющимся материалом. Любая поломка, будь то: механическое повреждение или короткое замыкание в электросети, может привести к катастрофическим последствиям.

Сферы применения биогаза

Газ, полученный из биореоктора, можно использовать во всех сферах хозяйственной деятельности, где возможно применение природного газа или пропана:

- наиболее простое и распространенное применение биогаза – сжигание в газовых печах, для приготовления пищи и газовых котлах;

- для обогрева дома или теплицы;

- поддержания оптимальной температуры в погребе или других хозяйственных помещениях, но это далеко не весь спектр его возможностей;

- метан широко используется как биотопливо для заправки автомобилей, оснащенных газовым оборудованием;

- в электрогазогенераторах для вырабатывания электроэнергии;

- и даже в факельных светильниках для освещения придомовой территории.

Собираем установку по производству биогаза

Рассмотрим, как собрать простую биогазовую установку своими руками.

- Нам понадобится железная бочка 150–250 литров – это наш бионакопитель.

- Для загрузки биомассы в бочку впаиваем канализационную трубу так, чтобы ее нижний край не доходил до дна бочки на 30–40 сантиметров.

- Выкручиваем предохранительный клапан и на его место впаиваем трубу для отвода газа. В упрощенном варианте систему перемешивания субстрата можно не устанавливать.

- В качестве газгольдера будем использовать обычную автомобильную камеру.

- На место крепления золотника ставим тройник, один конец которого пойдет к заборной трубе метатанка, а другой – к источнику потребления, например, к газовой плите.

- После загрузки биоматериала реактор готов к работе.

Если предлагаемая информация показалась вам полезной, поделитесь ей со своими друзьями и не забудьте подписаться на канал, вас ждет еще много познавательных публикаций.

что нужно для его получения, монтаж и запуск реактора, правила безопасности, рентабельность

Постоянное повышение стоимости традиционных энергоносителей подталкивает домашних мастеров на создание самодельного оборудования, позволяющего получать из отходов биогаз своими руками. При таком подходе к ведению хозяйства удается не только получить дешевую энергию для отопления дома и других нужд, но и наладить процесс утилизации органических отходов и получения бесплатных удобрений для последующего внесения в почву.

Излишки произведенного биогаза, как и удобрений, можно реализовать по рыночной стоимости заинтересованным потребителям, превратив в деньги то, что буквально «валяется под ногами». Крупные фермеры могут позволить себе купить готовые станции по выработке биогаза, собранные в заводских условиях. Стоимость такого оборудования довольно высока. Однако и отдача от его эксплуатации соответствует сделанным вложениям. Менее мощные установки, работающие по тому же принципу, можно собрать своими силами из доступных материалов и деталей.

Что такое биогаз и как он образуется

В результате переработки биомассы получается биогаз

Биогаз относят к экологически чистым видам топлива. По своим характеристикам биогах во многом сходится с природным газом, добываемым в промышленных масштабах. Представить технологию получения биогаза можно следующим образом:

- в специальной емкости, называемой биореактором, происходит процесс переработки биомассы с участием анаэробных бактерий в условиях безвоздушного брожения в течение определенного периода, длительность которого зависит от объема загруженного сырья;

- в результате происходит выделение смеси газов, состоящей на 60 % из метана, на 35 % — из углекислого газа, на 5 % — из других газообразных веществ, среди которых есть и сероводород в небольшом количестве;

- получаемый газ постоянно отводится из биореактора и после очистки отправляется на использование по назначению;

- переработанные отходы, ставшие высококачественными удобрениями, периодически удаляются из биореактора и вывозятся на поля.

Наглядная схема процесса выработки биотоплива

Чтобы производство биогаза наладить в домашних условиях в непрерывном режиме, надо владеть или иметь доступ к сельскохозяйственным и животноводческим предприятиям. Экономически выгодно заниматься получением биогаза только в том случае, если есть источник бесплатной поставки навоза и иных органических отходов животноводства.

Отопление газом по прежнему остаётся самым надёжным способом обогрева. Подробнее узнать об автономной газификации можно в следующем материале: https://aqua-rmnt.com/gazosnabzhenie/avtonomnoe-gazosnabzhenie-chastnogo-doma.html

Типы биореакторов

Установки для производства биогаза различаются по типу загрузки сырья, сбору полученного газа, размещению реактора относительно поверхности земли, материала изготовления. Бетон, кирпич и сталь являются наиболее подходящими материалами для строительства биореакторов.

По типу загрузки различают биоустановки, в которые загружается заданная порция сырья и проходит цикл переработки, а затем полностью выгружается. Выработка газа в этих установках нестабильна, зато в них можно загружать любые виды сырья. Как правило они имеют вертикальное расположение и занимают мало места.

В систему второго типа ежедневно подгружается порция органических отходов и выгружается равная ей по объему порция готовых ферментированных удобрений. В реакторе всегда остается рабочая смесь. Установка так называемой непрерывной загрузки стабильно вырабатывает больше биогаза и пользуется большой популярностью у фермеров. В основном эти реакторы расположены горизонтально и удобны при наличии свободного места на участке.

Выбранный тип сбора биогаза определяет конструктивные особенности реактора.

- баллонные системы состоят из резинового или пластикового термостойкого баллона, в котором совмещены реактор и газгольдер. Преимущества этого вида реакторов – простота конструкции, загрузки и выгрузки сырья, легкость очистки и транспортировки, малая стоимость. К минусам можно отнести небольшой срок службы, 2-5 лет, возможность повреждения в результате внешних воздействий. К баллонным реакторам относятся и установки канального типа, которые широко используются в Европе для переработки жидких отходов и сточных вод. Такой резиновый верх эффективен при высокой температуре окружающей среды и отсутствии риска повреждений баллона. У конструкции с фиксированным куполом полностью закрытый реактор и компенсирующая емкость для выгрузки шлама. Газ скапливается в куполе, при загрузке очередной порции сырья переработанная масса выталкивается в компенсационную емкость.

- Биосистемы с плавающим куполом состоят из монолитного биореактора, расположенного под землей и подвижного газгольдера, который плавает в специальном водяном кармане или прямо в сырье и поднимается под действием давления газа. Преимуществом плавающего купола является легкость эксплуатации и возможность определения давления газа по высоте поднятия купола. Это отличное решение для крупной фермы.

- При выборе подземного или расположения установки над поверхностью, нужно учитывать уклон рельефа, что облегчает загрузку и выгрузку сырья, усиленную теплоизоляцию подземных конструкций, которая защищает биомассу от суточных колебаний температуры и делает процесс брожения более стабильным.

Конструкция может оснащаться дополнительными устройствами для подогрева и перемешивания сырья.

Рентабельно ли делать реактор и пользоваться биогазом

Строительство биогазовой установки преследует следующие цели:

- производство дешевой энергии;

- выработка легкоусваиваемых удобрений;

- экономия на подключении к дорогостоящей канализации;

- переработка отходов хозяйства;

- возможная прибыль от продажи газа;

- снижение интенсивности неприятного запаха и улучшение экологической обстановки на территории.

График рентабельности выработки и использования биогаза

Для оценки выгоды строительства биореактора рачительному хозяину следует учесть следующие аспекты:

- затраты на биоустановку относятся к долгосрочным капиталовложениям;

- самодельное биогазовое оборудование и установка реактора без привлечения сторонних специалистов обойдется гораздо дешевле, но и его эффективность ниже, чем у дорогого заводского;

- для поддержания стабильного давления газа, у фермера должен быть доступ к отходам животноводческого производства в достаточном количестве и на длительный срок. В случае высоких цен на электроэнергию и природный газ или отсутствие возможности газификации, использование установки становится не только выгодным, но и необходимым;

- для крупных хозяйств с собственной сырьевой базой, выгодным решением будет включение биореактора в систему теплиц и ферм КРС;

- для небольших ферм повысить эффективность можно путем монтажа нескольких небольших реакторов и загружать сырье в разные промежутки времени. Это позволит избежать перебоев с газом при недостатке исходного сырья.

Узнать о том, как обустроить отопление в частном доме без газа, можно здесь: https://aqua-rmnt.com/otoplenie/alt_otoplenie/otoplenie-chastnogo-doma-bez-gaza.html

Как построить биореактор своими силами

Решение о строительстве принято, теперь нужно спроектировать установку и рассчитать необходимые материалы, инструменты и оборудование.

Важно! Стойкость к агрессивным кислым и щелочным средам – основное требование к материалу биореактора.

Если в наличии есть металлическая цистерна – ее можно использовать при условии защитного покрытия от коррозии. При выборе емкости из металла обратите внимание на наличие сварных швов и их прочность.

Прочный и удобный вариант – емкость из полимера. Этот материал не гниет и не ржавеет. Прекрасно выдержит нагрузку бочка с толстыми жесткими стенками или армированная.

Самый дешевый способ – выкладка емкости из кирпича или камня, бетонных блоков. Для увеличения прочности стены армируют и покрывают внутри и снаружи многослойным гидроизоляционным и газонепроницаемым покрытием. Штукатурка должна содержать присадки, обеспечивающие заданные свойства. Наилучшая форма, которая позволит выдержать все нагрузки давления – овальная или цилиндрическая.

В основании этой емкости предусматривают наличие отверстия, через которое будет удаляться отработанное сырье. Данное отверстие должно плотно закрываться, ведь система эффективно работает лишь в герметичных условиях.

Расчёт необходимых инструментов и материалов

Для выкладки кирпичной емкости и устройства всей системы понадобятся следующие инструменты и материалы:

- ёмкость для замешивания цементного раствора или бетономешалка;

- дрель с насадкой миксер;

- щебень и песок для устройства дренажной подушки;

- лопата, рулетка, мастерок, шпатель;

- кирпич, цемент, вода, мелкофракционный песок, арматура, пластификатор и другие необходимые присадки;

- сварочный аппарат и крепеж для монтажа металлических труб и комплектующих;

- водяной фильтр и ёмкость с металлической стружкой для очистки газа;

- баллоны от шин или стандартные пропановые баллоны для хранения газа.

Размер бетонного резервуара определяется из количества органических отходов, появляющихся ежесуточно в частном подворье или фермерском хозяйстве. Полноценная работа биореактора возможно в случае его заполнения на две трети от имеющегося объема.

Определим объем реактора для небольшого частного хозяйства: если в наличии есть 5 коров, 10 свиней и 40 кур, то за сутки их жизнедеятельности образуется помета 5 х 55 кг + 10 х 4,5 кг + 40 х 0,17 кг = 275 кг + 45 кг + 6,8 кг = 326,8 кг. Чтобы довести куриный помет до необходимой влажности 85% необходимо долить 5 литров воды. Общая масса = 331,8 кг. Для переработки за 20 дней необходимо: 331,8 кг х 20 = 6636 кг — около 7 кубов только под субстрат. Это две трети нужного объема. Чтобы получить результат, нужно 7х1,5= 10,5 куб. Полученная величина и есть необходимый объём биореактора.

Помните, что добыть большое количество биогаза в маленьких емкостях не получится. Выход напрямую зависит от массы перерабатываемых в реакторе органических отходов. Так, чтобы получить 100 кубических метров биогаза, надо переработать тонну органических отходов.

Подготовка места для устройства биореактора

Для получения бесплатного биотоплива на участке необходимо выбрать место для строительства армированной бетонной емкости, которая будет служить биореактором.

Оптимальное расположение выбирают вдали от жилых помещений, мест размещения животных. Склад хранения сырья может быть недалеко. Следует учесть уровень грунтовых вод и удобство загрузки и выгрузки биомасс. Желательно место для подвоза сырья.

Экономичным размещением емкости реактора является строительство его ниже уровня земли. Уклон рельефа также очень удобен. Это удешевит теплоизоляцию и облегчит загрузку органического субстрата.

Надежность конструкции и долговечность работы реактора напрямую зависит от подготовки дна и стенок ямы для емкости. Укрепление стен и их герметизацию производят с помощью пластика, бетона, используют полимерные кольца. Важно и тщательное утепление. В качестве дешевого утеплителя используют солому, глину, сухой навоз и шлак, подручные материалы.

Сборка и монтаж установки

Для экономии бюджета оптимально смонтировать простую и надёжную конструкцию без наворотов, а потом, в процессе эксплуатации и при появлении финансовых возможностей, добавлять дополнительные элементы для подогрева, автоматизации, управления.

Наглядная схема устройства биореактора

Пошаговая инструкция по сборке и установке биореактора поможет смонтировать установку своими силами.

- Выкопать котлован, на дно насыпать выравнивающий слой песка, проложить весь котлован ПВХ пленкой, затем насыпать теплоизоляционный слой керамзита, соломы, выровнять в горизонт. Смонтировать трубы для загрузки и выгрузки субстрата. Диаметр труб для сырья должен иметь диаметр не менее 300 мм, иначе они забьются.

- Выложить кирпичную емкость или установить готовую. Утеплить боковые стенки реактора, обмазав глиной и соломой в несколько слоёв или применив современные утеплители, например, пенополистирол, вспененный пенополиуретан.

- Сделать систему газового дренажа, состоящую из вертикальных труб с многочисленными отверстиями по корпусу. Такая система заменит мешалки.

- Накрыть внешний слой загруженного биосырья специальной пленкой для создания небольшого избыточного давления и скапливания биогаза под куполом. Установить купол, который должен быть герметичным и газоотводящую трубу наверху, фильтры для очистки герметичный люк, гидрозатвор. Газ накапливается и хранится в специальных мешках-газгольдерах.

Запуск биореактора

- Для эффективной работы биореактора необходима его загрузка сырьем на 2/3 объема, необходимая для работы бактерий температура, поэтому бункер для подачи биомассы следует расположить на солнечной стороне, чтобы он прогревался.

- Загрузку нового и вывод отработанного органического субстрата дешевле и легче проводить по принципу перелива, т.е. подъем уровня органики внутри реактора при вводе новой порции выведет через трубу выгрузки субстрат в объеме, равном объему вводимого материала.

- Загрузить партию бактерий. При необходимости подогреть.

Правильный отвод газа из биореактора

Получаемый в процессе брожения органики газ отводят через специальное отверстие, предусмотренное в конструкции верхней части крышки, которой плотно закрывают резервуар. Чтобы исключить вероятность смешивания биогаза с воздухом, надо обеспечить его отвод через водяной затвор (гидрозатвор).

Контролировать давление газовой смеси внутри биореактора можно с помощью крышки, которая должна при избытке газа приподниматься, то есть играть роль спускового клапана. В качестве противовеса можно использовать обычную гирю. Если давление в норме, то выработанный газ будет поступать по отводящей трубе в газгольдер, по пути подвергаясь очистке в воде.

Получаемый газ отводят через специальное отверстие, расположенное в конструкции крышки

Правила эксплуатации и безопасности

Постоянная подгрузка очередных партий и выгрузка готовых удобрений, контроль условий брожения, обеспечат правильную работу биогазовой установки.

Специализированные фирмы продают партии ферментирующих органику бактерий для выработки биогаза.

Существуют мезофильные, термофильные и психрофильные бактерии. Полная ферментация органики с участием термофильных бактерий произойдет за 12 дней. Мезофильные бактерии работают медленнее, они переработают сырье за 20 дней.

Биомассу в реакторе нужно перемешивать как минимум два раза в день, иначе на поверхности образуется корка, препятствующая свободному выходу биогаза. В холодное время года реактор следует подогревать, поддерживая оптимальную температуру для наибольшей выработки продукта.

Изготовить камин для квартиры на экологически чистом топливе не составляет труда при наличии должного желания и соответствующих инструкций. Подробности: https://aqua-rmnt.com/otoplenie/biokamin-svoimi-rukami.html

Органическая смесь, загружаемая в реактор не должна содержать антисептиков, моющих средств, химических веществ, вредных для жизнедеятельности бактерий и замедляющих выработку биогаза.

Важно! Биогаз является воспламеняющимся и взрывоопасным.

Для правильной работы биореактора необходимо соблюдать те же правила, что и для любых газовых установок. Если оборудование герметично, биогаз своевременно отводится в газгольдер, то проблем не возникнет.

Если же давление газа превысит норму или будет травить при нарушении герметичности, возникает риск взрыва, поэтому рекомендуется установить датчики температуры и давления в реакторе. Вдыхание биогаза также опасно для здоровья человека.

Как обеспечить активность биомассы

Ускорить процесс брожения биомассы можно с помощью ее подогрева. Как правило, в южных регионах такой проблемы не возникает. Температуры окружающего воздуха хватает для естественной активации процессов брожения. В регионах с суровыми климатическими условиями в зимнее время без подогрева вообще невозможна эксплуатация установки по производству биогаза. Ведь процесс брожения запускается при температуре, превышающей отметку в 38 градусов по Цельсию.

Организовать подогрев резервуара с биомассой можно несколькими способами:

- подключить к системе отопления змеевик, расположенный под реактором;

- установить в основании емкости электрические нагревательные элементы;

- обеспечить прямой нагрев резервуара путем использования электрических отопительных приборов.

Бактерии, влияющие на выработку метана, находятся в спящем состоянии в самом сырье. Их активность повышается при определенном уровне температуры. Обеспечить нормальное течение процесса позволит установка автоматизированной системы подогрева. Автоматика включит обогревательное оборудование при поступлении в биореактор очередной холодной партии, а затем выключит, когда биомасса прогреется до заданного уровня температуры.

Подобные системы контроля температуры устанавливаются в водогрейных котлах, поэтому их можно приобрести в магазинах, специализирующихся на продаже газового оборудования.

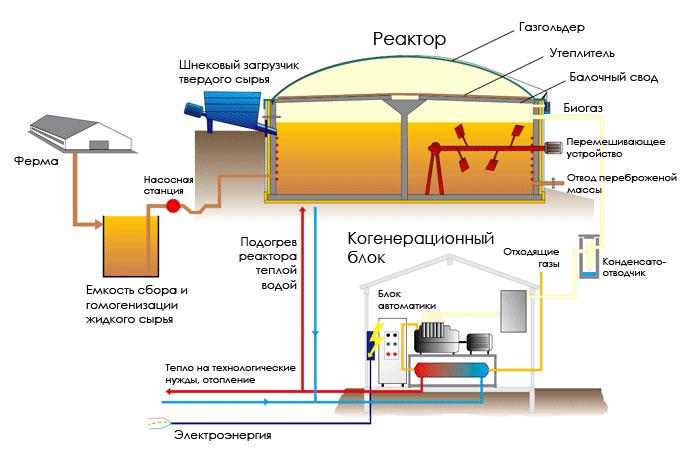

На схеме показан весь цикл, начиная от загрузки твердого и жидкого сырья, и заканчивая отводом биогаза к потребителям

Важно заметить, что активизировать выработку биогаза в домашних условиях можно с помощью перемешивания биомассы в реакторе. Для этого изготавливают устройство, конструктивно похожее на бытовой миксер. Привести устройство в движение может вал, который выводят через отверстие, расположенное в крышке или стенках резервуара.

Какие специальные разрешения требуются на установку и использование биогаза

Чтобы построить и эксплуатировать биореактор, а также использовать полученный газ, нужно еще на стадии проектирования озаботиться получением необходимых разрешений. Согласование нужно пройти с газовой службой, пожарниками и Ростехнадзором. В целом правила установки и эксплуатации аналогичны правилам пользования обычным газовым оборудованием. Строительство должно производиться строго по СНИПам, все трубопроводы должны быть желтого цвета и иметь соответствующую маркировку. Готовые системы, изготовленные на заводе, стоят в разы дороже, но имеют все сопроводительные документы, соответствуют всем техническим требованиям. Производители дают на оборудование гарантию и производят обслуживание и ремонт своей продукции.

Самодельная установка для получения биогаза может позволить экономить на оплате энергоносителей, занимающих большую долю в определении себестоимости сельскохозяйственной продукции. Снижение расходов на выпуск продукции скажется на увеличении рентабельности фермерского хозяйства или частного подворья. Теперь, когда вы знаете, как получить из имеющихся отходов биогаз, остается лишь реализовать идею на практике. Многие фермеры уже давно научились из навоза делать деньги.

Установка для производства биогаза для частного или фермерского хозяйства

Биогаз является продуктом брожения биомассы. В соответствии с видом бактерий, которые поглощают продукты жизнедеятельности животных и растений, выделяется метан или водород. В процессе образования метана участвуют три типа бактерий. Последующие питаются продуктами жизнедеятельности предыдущих микроорганизмов. Последний вид относят к классу метаногенов.

Образование биогаза

История

Люди давно заметили, что гниющая биомасса (в основном навоз) выделяет в больших количествах горючий газ. На рубеже 18 и 19 веков была точно установлена природа газа – метана. Первая газовая установка была создана англичанами в Бомбее (Индия) в 1859 году. Уже в 1895 году улицы в Лондоне освещались биогазом.

В 1930 году определили и классифицировали бактерии – производители биогаза. Впоследствии было внедрено в практику производство биогаза, как для промышленных, так и нужд частного хозяйства во многих странах мира.

Состав и качество биогаза

В результате микробиологических исследований был определён состав газа биологического происхождения.

Состав газа

| Состав газа, % | |

|---|---|

| Метан | 50-87 |

| Углекислый газ | 13-50 |

| h3 и h3S | 1-2 |

Полученную газовую смесь очищают от углекислого газа (CO2). В результате получают высокоэнергетический газ – биометан. Определяют качество газового топлива путём соотношения количества биогаза на выходе с нормативным содержанием чистого метана. Исследование проводят при окружающей температуре 00 С, атмосферном давлении 1,013 бар и относительной влажности газовой смеси 0%.

Обратите внимание! Производительность газовой установки считают в литрах или м3 в соотношении с 1 килограммом сухой биомассы. Также существует методика отношения выхода биогаза к объёму затраченного субстрата в кубических метрах.

Сравнение биогаза с другими источниками энергии

Биотопливо обладает многими преимуществами перед альтернативными источниками энергии. Их можно перечислить в следующем порядке:

- Сырьё практически не обладает себестоимостью.

- Биогазовая установка может быть расположена в любом месте, где есть источник биомассы.

- Использование биогаза направлено на выделение тепловой, электрической энергии и даже автомобильного топлива.

- Установка для получения биогаза создаёт условия автономного существования фермерского и домашнего хозяйства, независимо от других дорогостоящих источников энергии.

- По затратам на создание биоустановки (3-4 тыс. евро на 1 кВт мощности) себестоимость производства биогаза занимает место между атомными (5 тыс. евро) и угольными (2 тыс. евро) энергопредприятиями.

Экологическая ценность производства биогаза

Производство биотоплива ценно тем, что изъятие метана из природного кругооборота веществ избавляет экологическую обстановку местности от вредоносного влияния газа. Это относится к большому скоплению навоза в скотоводческих хозяйствах, отходам растениеводства и бытовому мусору.

Производственные мощности энергетических компаний своей деятельностью способствуют загрязнению атмосферы. Тогда как биогазовые установки для многих фермерских хозяйств улучшают экологию тех мест, где они расположены.

Сырьё для получения биогаза

Материалом для биохимической обработки служат жидкие и твёрдые отходы сельскохозяйственных комплексов, твёрдый бытовой мусор и включения сточных вод.

Эффективность сырья определяется многими факторами. Влажность, структура, энергоёмкость значительно влияют на получение объёма биогаза, приходящегося на единицу переработанного сырья. Например, разные типы навоза дают различное % содержание метана в общем объёме газа.

Дополнительная информация. Самые эффективные и производительные установки по выработке биогаза расположены на свекольно-сахарных фабриках. Свекольная ботва в результате брожения даёт самый большой выход биотоплива на единицу сырья. Свекольный газ обладает самым высоким содержанием метана.

Продуктивность производственного процесса

Каждая установка для получения биогаза имеет разную производительность. Это зависит от нескольких факторов, таких как:

- вид сырья;

- типы газогенераторов;

- кислотно-щелочной баланс.

Вид сырья

Виды сырья в основном перечислены выше.

Следует заметить! Самым энергетическим источником биогаза являются отходы пищевой промышленности – это сахарный жом и жиросодержащие вещества.

Наименее продуктивным сырьём считается навоз крупного рогатого навоза. Но преимущество навоза состоит в отсутствии затрат на его получение и наличии всегда в большом количестве.

Типы газогенераторов

Повышение температуры до определённых пределов существенно увеличивает активность бактерий. По температурным режимам эксплуатации газогенераторное оборудование разделяют на три типа:

- Психрофильное.

- Мезофильное.

- Термофильное.

Психрофильные

Оборудование предназначено для осуществления ферментации сырья в условиях летнего температурного режима в пределах от 18 до 25 градусов тепла. На сегодняшний день такие установки практически не используются.

Мезофильные

Искусственный подогрев поддерживает температуру брожения 25-400 С. Оборудование отличается низкими энергетическими затратами. Подобные установки используют для получения аминокислотных удобрений для почвы. Оборудование мезофильного типа для производства биогаза отличается низкой производительностью. В то же время газогенераторы не обеспечивают обеззараживание сырьевой массы. Она зачастую просто кишит болезнетворными микробами, это небезопасно для окружающих.

Важно! По энергозатратам мезофильные газогенераторные установки наиболее привлекательны для владельцев ферм.

Термофильные

Это установки, в которых температура брожения поддерживается на уровне 40 градусов и выше. Благодаря этому, процесс ферментации происходит значительно быстрее. При таком нагреве все вредные микроорганизмы гибнут. Несмотря на свои недостатки, такие, как увеличенные энергозатраты, биогенераторы такого типа являются самым эффективным оборудованием по производству биогаза.

Экология

На экологию существенно влияют скопления навоза, гниющей ботвы, бытового мусора и отходов сахарного производства. Испарения от них создают атмосферу для распространения болезнетворных микробов, которые могут вызвать заболевания у местного населения и домашних животных.

Внедрение установок, перерабатывающих отходы в горючий газ естественного происхождения, способствует улучшению экологической обстановки. Воздух обеззараживается, очищаются загрязнённые территории.

Производство

Процесс выработки газа обусловлен конструкцией генератора, и какой производительностью он обладает. Также важно знать предназначение установки, рассчитанной на определённый объём выработки био продукта (для фермерского хозяйства, предприятия или частного дома). Стоит рассматривать целесообразность изготовления своими руками установки биогаза.

Принцип работы установки

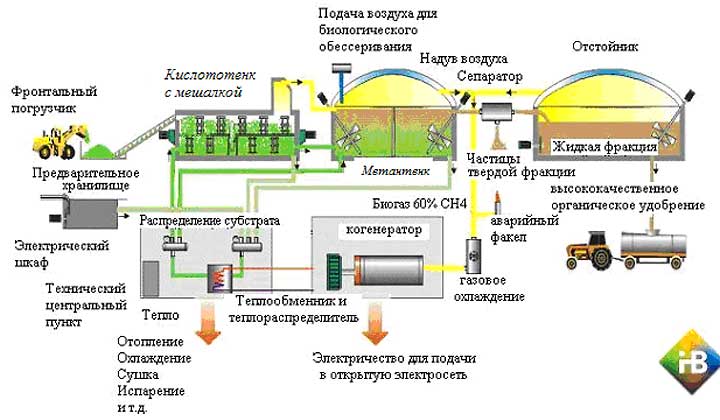

Биогазовое оборудование для получения газа состоит из нескольких инженерных сооружений. Биомасса поступает в бак для сбора и гомонизации жидких отходов. Из бака массу с помощью насоса по трубопроводу подают в реактор, где её механически перемешивают лопатками с твёрдыми отходами.

Снизу газгольдер подогревают трубами с горячей водой или другим способом. Скопившийся газ под своим давлением поступает в газогенератор. Энергия, освобождённая от сгорания газа, расходуется на вращение ротора генератора. Полученная электроэнергия распределяется по потребителям. В другом варианте газ сгорает в отопительном котле.

Принципиальная схема работы биогазовой установки

Биогазовая установка для частного дома

Установку для обеспечения теплом и электроэнергией за счёт биогаза можно приобрести в готовом виде. Такое оборудование вполне может газифицировать небольшой дом. Генератор занимает во дворе не более 6-8 м2. Содержать и эксплуатировать газогенератор можно в отдельном тёплом сарае, где температура воздуха не падает ниже 17 градусов.

Для фермерского хозяйства

Биогазовые реакторы представляют собой большие ёмкости из расчёта тоннажа регулярного поступления навоза со скотоводческой фермы. Оборудование от домашних установок отличается большей производительностью, наличием более технологичного оборудования, коммутационных узлов и электронного пульта управления. Стоят станции намного дороже небольших газогенераторов.

Фермерская биогазовая станция

На заметку. Преимуществом станций по выработке биогаза является то, что они обеспечивают теплом и электроэнергией не только скотоводческий комплекс, но и фермерский дом.

Биогазовая установка для предприятий

Биогазовые станции для крупных предприятий (агропромышленных комплексов) представляют собой целые заводы по производству газа, который идёт на получение тепла и электричества для всего комплекса. Это довольно сложная инженерная система, требует больших капитальных вложений. Выгода от внедрения станций ощущается после первого года эксплуатации. Предприятия, используя альтернативный источник энергии, могут значительно понизить себестоимость своей продукции и получить сверхприбыль.

Биогазовый комплекс

Как сделать установку для биогаза своими руками

В средствах массовой информации, в том числе в интернете, публикуют массу материалов о том, как сделать биогазовую установку своими руками. При наличии определённого опыта и соответствующего инструмента возможно создать свою авторскую установку. Изначально нужно определиться с исходными условиями:

- ежедневная потребность в биогазе;

- выбор нужной конструкции;

- место для установки;

- сметная стоимость постройки биогазовой станции;

- наличие постоянного получения сырья.

После анализа всех этих исходящих данных можно приступать к созданию и установке биогенератора. Важен выбор способа подогрева реактора (дрова, уголь или тёплая вода). Устройство пневматической загрузки можно собрать по чертежам в интернете.

Биогазовые реакторы своими руками

Биогазовая установка: загрузка и перемешивание сырья ручное

Созданная своими руками газовая станция, как правило, имеет реактор объёмом не более 5-6 м3. Тратиться на установку механизированного оборудования на такой объём сырья не стоит. Достаточно ограничиться ручным перемешиванием с помощью лопаты.

Важно! Тем, кто мечтает обзавестись таким реактором, нужно знать, что придётся работать в не очень комфортных условиях. Биогаз вместе с парами аммиака очень агрессивен для лёгких и слизистой оболочки глаз. Перемешивать биомассу следует в респираторе, очках и перчатках.

Самодельная установка с перемешиванием, подогревом и ручной загрузкой сырья

Установленный самостоятельно узел сбраживания сырья должен быть оснащён подогревом. Его можно устроить несколькими способами. Например, реактор обогревают снизу трубами с тёплой водой. Греют воду в котле, где сжигают биогаз. То есть получается замкнутый цикл выработки топлива.

Такие устройства требуют ручной загрузки сырья. При небольших объёмах потребления отходов ручная загрузка не будет большой нагрузкой для работника.

Установка с газгольдером

Это довольно сложная система. Сделать её своими руками сложно, обойдётся биогаз в домашних условиях недешёво. Такие установки нужно покупать в готовом виде для крупных фермерских хозяйств. При больших объёмах потребления сырья газовый комплекс будет рентабельным предприятием.

Факторы, влияющие на процесс брожения

Самым существенным фактором брожения сырья является природа происхождения сырья. Таким продуктом считается сахарный жом.

Эффективность процесса сбраживания можно добиться подбором бактериальных групп, которые будут более активно «работать», выделяя биогаз в больших объёмах.

Процесс брожения обуславливается конструкционными особенностями газогенератора, оснащением механизированным оборудованием и приборами электронного контроля и управления.

Температура

Температурный режим является основным двигателем бродильного процесса. Нужно строго следовать рекомендациям специалистов в этом вопросе. При использовании одного вида сырья будет достаточно его нагревать в пределах 20-250С. Биомасса другого типа потребует уровень нагрева в районе 400С.

Всё это должно учитываться в процессе работы установки. Для каждого вида сырья потребуются свои группы бактерий, активно «работающие» при определённой температуре.

Площадь поверхности частиц сырья

От величины площади поверхности биомассы зависит скорость ферментации сырья. Чем меньше площадь, тем меньше активность бактерий. Их активная зона находится в поверхностном слое сырьевой массы. Поэтому от объёма исходного сырья зависит частота его перемешивания.

В зависимости от потребности хозяйства в биогазе, типа биоактивного сырья рассчитывают нужный объём реактора.

Применение биогазовых станций

Установки по выработке биогаза завоёвывают всё больше рынки развивающихся стран. К таким регионам относятся государства, расположенные в зонах тёплого климата. Именно эта климатическая особенность способствует благоприятному использованию биогазгенераторных станций для получения дешёвой энергии для домов и промышленных предприятий.

В развитых странах биогаз интересует, как источник моторного топлива. Уже несколько десятков лет в странах Европы и Америке существуют сети газозаправок для автомобилей. Биогаз стоит гораздо дешевле дизтоплива, бензина и природного газа.

Потенциал

Производство биогаза приносит двойную выгоду: очищает воздух и обеспечивает дешёвым топливом. В будущем биотопливом будет обеспечиваться большое количество, как частных хозяйств, так и промышленных предприятий.

Видео

Установки для получения биогаза | Полезное своими руками

В последнее время все большее внимание привлекают нетрадиционные, с технической точки зрения, источники энергии: солнечное излучение, морские приливы и волны и многое другое. Некоторые из них, например ветер, находили широкое применение и в прошлом, а сегодня переживают второе рождение. Одним из «забытых» видов сырья является и биогаз, использовавшийся еще в Древнем Китае и вновь «открытый» в наше время.

Что же такое биогаз?

Этим термином обозначают газообразный продукт, получаемый в результате анаэробной, то есть происходящей без доступа воздуха, ферментации (перепревания) органических веществ самого разного происхождения. В любом крестьянском хозяйстве в течение года собирается значительное количество навоза, ботвы растений, различных отходов.

Обычно после разложения их используют как органическое удобрение. Однако мало кто знает, какое количество биогаза и тепла выделяется при ферментации. А ведь эта энергия тоже может сослужить хорошую службу сельским жителям.

Биогаз — смесь газов. Его основные компоненты: метан (CH4) — 55-70% и углекислый газ (СО2) — 28-43%, а также в очень малых количествах другие газы, например — сероводород (H2S).

В среднем 1 кг органического вещества, биологически разложимого на 70%, производит 0,18 кг метана, 0,32 кг углекислого газа, 0,2 кг воды и 0,3 кг неразложимого остатка.

Факторы, влияющие на производство биогаза

Поскольку разложение органических отходов происходит за счет деятельности определенных типов бактерий, существенное влияние на него оказывает окружающая среда. Так, количество вырабатываемого газа в значительной степени зависит от температуры: чем теплее, тем выше скорость и степень ферментации органического сырья. Именно поэтому, вероятно, первые установки для получения биогаза появились в странах с теплым климатом. Однако применение надежной теплоизоляции, а иногда и подогретой воды позволяет освоить строительство генераторов биогаза в районах, где температура зимой опускается до — 20oС. Существуют определенные требования и к сырью: оно должно быть подходящим для развития бактерий, содержать биологически разлагающееся органическое вещество и в большом количестве воду (90-94%). Желательно, чтобы среда была нейтральной и без веществ, мешающих действию бактерий: например, мыла, стиральных порошков, антибиотиков.

Получение биогаза

Для получения биогаза можно использовать растительные и хозяйственные отходы, навоз, сточные воды и т. п. В процессе ферментации жидкость в резервуаре имеет тенденцию к разделению на три фракции. Верхняя — корка, образованная из крупных частиц, увлекаемых поднимающимися пузырьками газа, через некоторое время может стать достаточно твердой и будет мешать выделению биогаза. В средней части ферментатора скапливается жидкость, а нижняя, грязеобразная фракция выпадает в осадок.

Бактерии наиболее активны в средней зоне. Поэтому содержимое резервуара необходимо периодически перемешивать — хотя бы один раз в сутки, а желательно — до шести раз.

Перемешивание может осуществляться с помощью механических приспособлений, гидравлическими средствами (рециркуляция под действием насоса), под напором пневматической системы (частичная рециркуляция биогаза) или с помощью различных методов самоперемешивания.

Установки для получения биогаза

В Румынии генераторы биогаза получили широкое распространение. Одна из первых индивидуальных установок (рис.1А) была введена в эксплуатацию еще в декабре 1982 года. С тех пор она успешно обеспечивает газом три соседствующие семьи, имеющие каждая по обычной газовой плите с тремя конфорками и духовкой. Ферментатор находится в яме диаметром около 4м и глубиной 2м (объем примерно 21 м3), выложенной изнутри кровельным железом, сваренным дважды: сначала электрической сваркой, а затем, для надежности, газовой. Для антикоррозионной защиты внутренняя поверхность резервуара покрыта смолой. Снаружи верхней кромки ферментатора сделана кольцевая канавка из бетона глубиной примерно 1 м, выполняющая функцию гидрозатвора; в этой канавке, заполненной водой, скользит вертикальная часть колокола, закрывающего резервуар.

Колокол высотой около 2,5м — из листовой двухмиллиметровой стали. В верхней его части и собирается газ.

Автор этого проекта выбрал вариант собирания газа в отличив от других установок с помощью трубы, находящейся внутри ферментатора и имеющей три подземных ответвления — к трем хозяйствам. Кроме того, вода в канавке гидрозатвора проточная, что предотвращает обледенение в зимнее время. Ферментатор загружается примерно 12 м3 свежего навоза, поверх которого выливается коровья моча (без добавления воды).

Генератор начинает работать через 7 дней после наполнения.

Похожую компоновку имеет еще одна установка (рис. 1Б). Ее ферментатор сделан в яме, имеющей квадратное поперечное сечение размерами 2х2 и глубиной примерно 2,5 м. Яма облицована железобетонными плитами толщиной 10-12 см, оштукатурена цементом и покрыта для герметичности смолой. Канавка гидрозатвора глубиной около 50 см также бетонная, колокол сварен из кровельного железа и может на четырех «ушках» свободно скользить по четырем вертикальным направляющим, установленным на бетонном резервуаре. Высота колокола примерно 3 м, из которых 0,5 м погружено в канавку.

При первом наполнении в ферментатор было загружено 8 м3 свежего коровьего навоза, а сверху запито примерно 400 л коровьей мочи. Через 7 — 8 дней установка уже полностью обеспечивала владельцев газом.

Аналогичную конструкцию имеет и генератор биогаза, рассчитанный на прием 6 м3 смешанного навоза (от коров, овец и свиней). Этого оказалось достаточно, чтобы обеспечить нормальную работу газовой плиты с тремя конфорками и духовкой.

Еще одна установка отличается любе пытной конструктивной деталью: рядом с ферментатором уложены присоединенные к нему с помощью Т-образного шланга три большие тракторные камеры, соединенные и между собой (риг. 2). В ночное время, когда биогаз не используется и накапливается под колоколом, возникает опасность, что последний из-за избыточного давления опрокинется. Резиновый резервуар служит дополнительной емкостью. Ферментатора размером 2х2×1,5 м вполне достаточно для работы двух горелок, а при увеличении полезного объема установки до 1 м3 можно получить количество биогаза, достаточное и для обогрева жилища.

Особенность этого варианта установки — устройство колокола 138 см и высотой 150 см из прорезиненного полотна, применяемого для изготовления надувных лoдок. Ферментатор представляет собой металлический резервуар 140х380 см и имеет объем 4,7 м3. Колокол вводится в находящийся в ферментаторе навоз на глубину не менее 30 см для обеспечения гидравлического заслона выходу биогаза в атмосферу. В верхней части разбухающего резервуара предусмотрен кран, соединенный со шлангом; по нему газ поступает к газовой плите с тремя конфорками и колонке для нагрева воды. Чтобы обеспечить оптимальные условия для работы ферментатора, навоз смешивается с горячей водой.

Наилучшие результаты установка показала при влажности сырья 90% и температуре 30-35°C.

Для обогрева ферментатора используется и эффект теплицы. Над емкостью сооружается металлический каркас, который покрывают полиэтиленовой пленкой: при неблагоприятных погодных условиях она сохраняет тепло и позволяет заметно ускорить процесс разложения сырья.

В Румынии генераторы биогаза используются и в государственных или кооперативных хозяйствах. Вот один из них. Он имеет два ферментатора емкостью по 203 м3, закрытых каркасом с полиэтиленовой пленкой (рис. 3). Зимой навоз обогревается горячей водой. Производительность установки составляет 300-480 м3 газа в день. Такого количества вполне хватает для обеспечения всех потребностей местного агропромышленного комплекса.

Практические советы

Как уже отмечалось, решающую роль. в развитии процесса ферментации играет температура: нагрев сырья с 15oC до 20oC может вдвое увеличить производство энергоносителя. Поэтому часто генераторов имеет специальную систему подогрева сырья, однако большинство установок не оборудовано ею; они используют лишь тепло, выделяемое в процессе самого разложения органических веществ. Одним из важнейших условий нормальной работы ферментатора является наличие надежной ТЕПЛОИЗОЛЯЦИИ.

Кроме того, необходимо свести к минимуму потери тепла при очистке и наполнении бункера ферментатора.

Необходимо помнить также о необходимости обеспечения биохимического равновесия, Иногда темпы производства бактериями кислот выше, чем темпы их потребления бактериями второй группы, В этом случае кислотность массы растет, а выработка биогаза снижается. Положение может быть исправлено либо уменьшением ежедневной порции сырья, либо увеличением его растворимости (по возможности, горячей водой), либо, наконец, добавкой нейтрализующего вещества — например известкового молока, стиральной или питьевой соды.

Производство биогаза гложет уменьшиться за счет нарушения соотношения между углеродом и азотом. В этом случае в ферментатор вводят вещества, содержащие азот, — мочу или в небольшом количестве соли аммония, используемые обычно в качестве химических удобрений (50 — 100 г на 1 м3 сырья).

Следует помнить, что высокая влажность и наличие сероводорода (содержание которого в биогазе может достигать 0,5%) стимулируют повышенную коррозию металлических частей установки. Поэтому состояние всех остальных элементов ферментатора следует регулярно контролировать и в местах повреждений тщательно защищать: лучше всего свинцовым суриком — в один или два слоя, а затем еще двумя слоями любой масляной краски.

В качестве трубопровода для транспортировки биогаза от выпускного патрубка в верхней части колокола установки до потребителя могут использоваться как трубы (металлические или пластмассовые), так и резиновые шланги. Их желательно вести в глубокой траншее, чтобы исключить разрывы из-за замерзания зимой конденсировавшейся воды. Если же транспортировка газа с помощью шланга осуществляется по воздуху, то для отвода конденсата необходимо специальное устройство.

Самая простая схема такого приспособления представляет собой U-образную трубку, присоединенную к шлангу в самой нижней его точке (рис. 4). Длина свободной ветви трубки (х) должна быть больше, чем выраженное в миллиметрах водяного столба давление биогаза. По мере того как в трубку стекает конденсат из трубопровода, вода выливается через ее свободный конец без утечки газа.

В верхней части колокола целесообразно также предусмотреть патрубок для установки манометра, чтобы по величине давления судить о количестве накопленного биогаза.

Опыт эксплуатации установок показал, что использование в качестве сырья смеси разных органических веществ дает больше биогаза, чем при загрузка ферментатора одним из компонентов. Влажность сырья рекомендуется немного уменьшать зимой (до 88-90%) и повышать летом (92-94%). Вода, которую используют для разбавления, должна быть теплой (желательно 35-40°C).

Сырье подается порциями, по крайней мере один раз в сутки. После первой загрузки ферментатора нередко сначала вырабатывается биогаз, который содержит более 60% углекислого газа и поэтому не горит. Этот газ удаляют в атмосферу, и через 1 — 3 дня установка начнет функционировать нормально.