Форсунка для отработанного масла

Принцип действия пневматической форсунки для вязкого топлива

Принцип действия форсунки для распыления отработанного масла

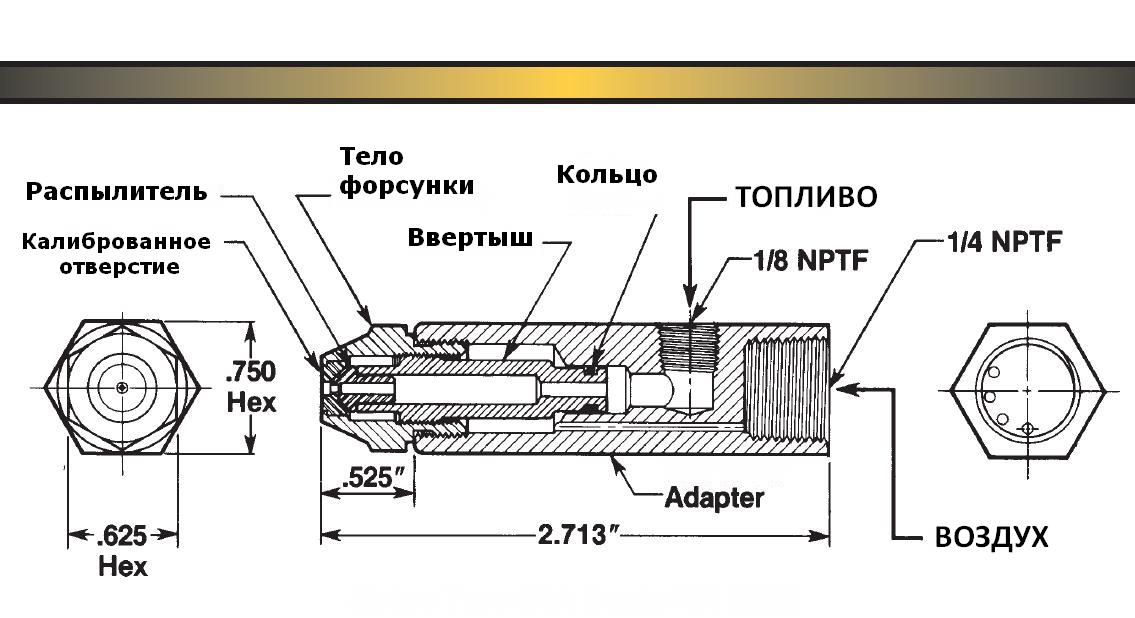

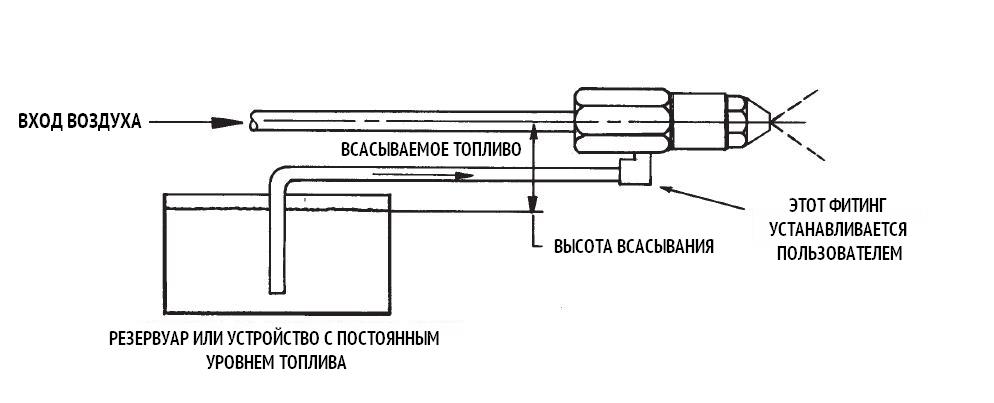

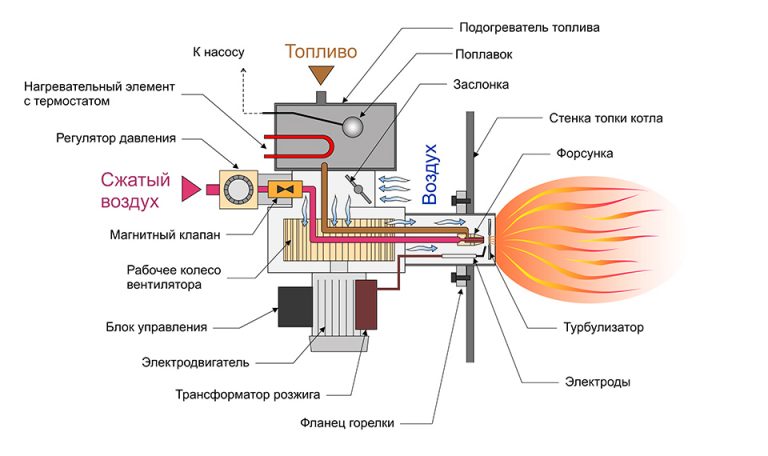

Как мы уже раньше выяснили, разичие между горелками для дизельного топлива и горелками универсальными в применяемых форсунках. Они сильно отличаются друг от друга, но задачу решают одну. Превратить жидкое топливо в мелкодисперсный туман.Горелки для масла, керосина или печного топлива работают по принципу пневматического распыления, когда топливо подается к форсунке при низком давлении или всасывается самой форсункой за счет разрежения. Как работают дизельные форсунки мы знаем, а вот как устроена форсунка для более тяжелого топлива:

Форсунка и адаптер для отработанного масла в разрезе

Как работает форсунка для отработанного масла или вязкого жидкого топлива?

Благодаря такой конструкции исчезает потребность в высоком давлении подачи топлива на форсунку, изнашивающего насос при работе с несортовыми нефтепродуктами или отработаными маслами. За качество распыления отвечает энергия сжатого воздуха, при этом проходное сечение на форсунке имеет диаметр от 0,3 до 2 мм. Большой диаметр каналов, по которым идет топливо и жиклера форсунки снижает требование к его чистоте. Проходное сечение форсунки для отработанного масла гораздо больше чем 100 микрон, а значит фильтрующего элемента с такой ячейкой будет вполне достаточно.

ВАЖНО: Чем тоньше фильтрация, тем выше степень очистки топлива, тем дольше проработает топливный насос и тем сложнее прокачать масло через фильтрующую систему. Для убедительной очистки топлива от всех механических примесей, необходимо предусмотреть каскад фильтров или фильтрующих элементов.

Горелка на отработке: чертежи, схема, принцип работы

При эксплуатации автомобильного и тракторного транспорта образуется значительное количество отработанного масла. Согласно экологическому законодательству, это масло нельзя выливать на землю или в канализацию, а необходимо утилизировать на специальных предприятиях, неся при этом ощутимые для бюджета издержки. Изобретение Роберта Бабингтона позволяет решить эту проблему, используя отработку для отопления помещений или для нагрева технологических установок. Его горелка, будучи несложной по конструкции и доступной для изготовления домашнему мастеру, отличается надежностью и высокой энергоэффективностью.

Горелка на отработке

Горелка на отработкеЧто представляет собой горелка Баббингтона

Конструкция горелки Баббингтона на жидком топливе достаточно проста для того, чтобы ее можно было своими руками изготовить в домашней мастерской. Горелка на отработке имеет следующие основные узлы и детали:

- емкость с отработкой;

- топливопровод;

- топливный насос; включенный в разрыв топливопровода;

- полусфера с отверстием малого диаметра;

- воздушная форсунка, выходящая в это отверстие;

- поддон для стекающего топлива.

Схема устройства горелки

Топливопровод оканчивается на некоторой высоте над полусферой, отработка стекает по ней и испаряется, пары вовлекаются в воздушную струю, образуя топливную смесь. Не успевшее испариться топливо попадает в поддон, а из него по системе труб — обратно в топливную емкость.

Несмотря на кажущуюся простоту устройства, для его эффективной и, главное, безопасной работы требуется точно изготовить основные детали и правильно расположить их друг относительно друга. Поэтому лучше скачать готовые чертежи горелки Бабингтона и следовать указанным в них размерам.

Принцип работы

В большинстве известных масляных горелок масляно-воздушную смесь подается через жиклер под давлением. В отличие от них, в системе Бабингтона масло подается насосом малого давления и свободно стекает по поверхности, имеющей форму сферы или близкой к ней. Топливо образует тонкую пленку и испаряется, увлекаемое потоком воздуха, подаваемым под давлением в небольшое (до 0,3 миллиметра) отверстие в центре сферы. Пары масла и воздух перемешиваются, образуя факел топливной смеси. Этот факел поджигается и нагревает то, что следует нагревать — стенки печи или жидкостный теплообменник бойлера.

Принцип действия

Часть масла не успевает испариться и сгореть и стекает ниже отверстия, попадая в поддон для сбора топлива. Далее отработка перетекает из поддона в топливный бак и используется повторно.

Для повышения текучести и испаряемости отработки ее подогревают. Подогретая отработка распыляется на капельки меньшего объема, что также повышает качество топливной смеси и общую эффективность устройства.

Как сделать горелку на отработке

Для того чтобы сделать горелку на отработанном масле своими руками, потребуется:

- крестовина для водопроводных труб с внутренней резьбой, диаметром 2 дюйма;

- кусок двухдюймовой трубы с нарезанной внешней резьбой, длиной 15-20 см;

- медная трубка диаметром 10 миллиметров для подачи топлива;

- металлическая трубка для подачи воздуха;

- компрессор 2-4 бар;

- масляный насос;

- фитинги для присоединения топливопровода;

- вентиль для топливной магистрали для регулировки поступления топлива;

- полусфера — латунная мебельная ручка или сферическая гайка.

Детали для сборки горелки на отработке

Насос подойдет от любого легкового автомобиля или мотоцикла, его приводной вал надо будет соединить с электродвигателем. Компрессор лучше всего взять от хододильника- они приспособлены к продолжительной работе.

Трубка вкручивается в одно из отверстий крестовины, в противоположное ввинчивается заглушка с закрепленной на ней полусферой таким образом, чтобы она находилась в центре крестовины. Сзади через заглушку к полусфере подводится трубка подачи воздуха.

В верхнее отверстие крестовины крепят топливопровод, из которого отработка будет капать на полусферу. Нижнее отверстие выводят в поддон для сбора несгоревшего масла. Все основные узлы горелки на отработанном масле, собранной своими руками:

- крестовину в сборе;

- компрессор;

- топливный бак;

- насос;

- блок питания и управления;

закрепляют на раме, сваренной из стального уголка.

Горелка на отработке своими руками

Делаем форсунку горелки на отработке

Форсунка — самый ответственный элемент конструкции горелки для отработки, собранной своими руками. Точность ее изготовления определяет топливную эффективность и безопасность системы. Чем больше отверстие форсунки-тем мощнее получится горелка.

Кроме того, очень важно, чтобы канал поступления воздуха был ровным и гладким — тогда форма факела будет оптимальной. Наилучшим вариантом будет использование готового жиклера с отверстием нужного диаметра, например, от газовой плиты или карбюратора.

Но можно и просверлить отверстие на сверлильном станке. Использование ручной дрели не рекомендуется из-за трудности обеспечения соосности отверстия.

Форсунка

Полусферу можно сделать из мебельной ручки подходящего диаметра или из полусферической гайки. Форсунку надо смонтировать заподлицо с поверхностью полусферы. В самом крайнем случае используют просто выгнутую на правиле полоску металла с приваренным к ней жиклером.

Мощность получившейся горелки можно с известной погрешностью оценить заранее. Горелка с одним отверстием 0,3 мм сможет выдать примерно 16 квт тепловой мощности. Если требуется большая мощность, то лучше не увеличивать диаметр отверстия, а сделать их несколько, на расстоянии не менее 8 мм друг от друга. Практика показала, что из отверстия больше 0,3 мм воздушный поток становится турбулентным, хуже захватывает пары отработки, и тепловая эффективность устройства падает.

История появления горелок на отработанном моторном масле

Горелки на отработке получили массовое распространение в нашей стране во второй половине 20 века. Население искало недорогой способ обогрева помещений.

Использование отработки, которая не стоила практически ничего, было весьма выгодным по сравнению с покупкой угля, дров и даже торфа, не говоря об отоплении газом или электричеством. Из-под рук домашних мастеров выходили более или менее экономичные и безопасные устройства.

Принцип их действия напоминал широко известный керогаз, работавший на керосине. Керосин испарялся, а пары его сжигались в отдельной пиролизной камере.

Главной проблемой таких устройств была сильная копоть и резкий неприятный запах из-за неполного сгорания топлива. Чтобы избежать этого, топливо сначала разлагали на фракции при высокой температуре, а потом дожигали эти фракции по отдельности.

В 1969 году английский изобретатель Роберт Баббингтон получил патент на свою печь, первоначально предназначая ее для работы на солярке. По истечении срока действия патента конструкция стала доступна для повторения, как промышленными предприятиями, так и домашними мастерами. Самодельная горелка на отработанном масле конструкции Баббингтона намного экономичнее и безопаснее других конструкций горелок.

Достоинства и недостатки горелки на жидком топливе

Горелка на отработке конструкции Баббингтона имеет целый ряд преимуществ:

- Простота конструкции, отсутствие подвижных частей.

- Доступность для изготовления в домашних условиях.

- Доступность в Сети хорошо просчитанных и точных чертежей.

- Исключительная дешевизна топлива. Предприятия, владеющие большим парком автомобильной и тракторной техники, смогут существенно сэкономить на отоплении и одновременно на утилизации отработанного масла.

- Высокая энергоэффективность. Другие горелки на отработке тратят заметно больше топлива в расчете на один киловатт тепловой энергии.

- Малые габариты позволяют встраивать горелку в уже существующие системы отопления без их существенных переделок.

- Высокая степень пожарной безопасности.

Кроме указанных достоинств, горелка обладает и рядом недостатков.

- Чувствительность топливного тракта к загрязнениям. Отработку обязательно придется отфильтровать.

- Необходимость электропитания для работы топливного насоса и воздушного компрессора.

- Неприятный запах при работе. Горелку лучше не использовать в помещениях постоянного пребывания людей или сельскохозяйственных животных либо потребуется обеспечить надежный отвод продуктов горения.

Горелка на отработке в быту

В целом достоинства значительно перевешивают недостатки, и горелка Баббингтона приобретает все большую популярность.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Форсунки для распыления вязких жидкостей

Форсунки для атомизации вязких жидкостей

На производстве в различных сферах промышленности нередко сталкиваются с задачей нанесения вязких жидкостей (масел, суспензий, смазок) на поверхности. В пищевой промышленности, например, при производстве хлеба и кондитерских изделий существует задача нанесения разделительной смазки на формы перед выпеканием продукции или на ножи для их периодической смазки.

В производстве комбикормов происходит распыление различных масел и добавок для насыщения комбикорма. Так же задачи по смазке форм можно встретить на производстве железобетонных изделий (ЖБИ).

Форсунки серии Viscomist специально разработаны и спроектированы для контролируемого распыления сложных, вязких жидкостей. Атомизация вязких жидкостей – процесс непростой, имеющий множество нюансов, порой крайне сложно добиться однородного распыления вязких сред. Но Viscomist это может!

Форсунки серии Viscomist специально разработаны и спроектированы для контролируемого распыления сложных, вязких жидкостей. Атомизация вязких жидкостей – процесс непростой, имеющий множество нюансов, порой крайне сложно добиться однородного распыления вязких сред. Но Viscomist это может!

Сферы применения форсунок ViscoMist

– Нанесения покрытий;

– Увлажнения;

– Смазки;

– Распыления шоколада/глазури;

– Дезинфекции.

Материалы:

– Сталь 316L.

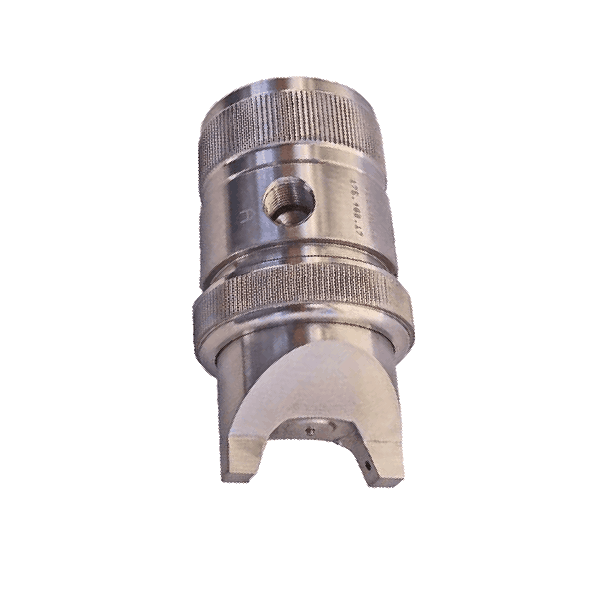

Конструктивные особенности системы ViscoMist для распыления вязких жидкостей

Надёжная, простая конструкция ViscoMist в сочетании с прецизионной точностью предоставляет широкие возможности для решения самых сложных задач в распылении вязких жидкостей. Данные форсунки относятся к пневматическим форсункам с внешним смешиванием воздуха и жидкости.

Надёжная, простая конструкция ViscoMist в сочетании с прецизионной точностью предоставляет широкие возможности для решения самых сложных задач в распылении вязких жидкостей. Данные форсунки относятся к пневматическим форсункам с внешним смешиванием воздуха и жидкости.

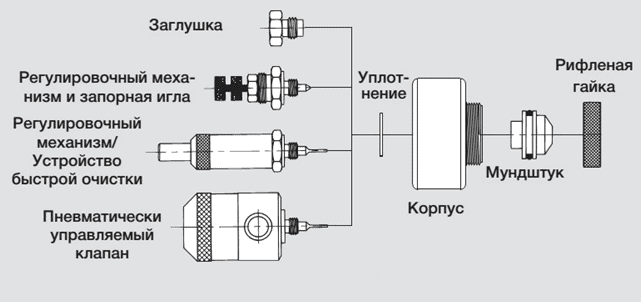

Факел распыла может регулироваться от полного конуса до плоской струи, что позволяет легко адаптировать форсунки под изменения производственно процесса, смены формы обрабатываемых изделий. ViscoMist выпускается в трёх вариантах корпусов с тремя, четырьмя и пятью подключениями. Мы рекомендуем использовать варианты с 4-мя или 5-ю подключениями. В отличие от стандартных пневматических форсунок и варианта с 3-мя подключениями, воздух для работы форсунки Viscomist разделён на воздух формы струи и воздух распыла. Это позволяет точно настроить требуемый размер капли и получить плоскую струю или полный конус. При этом изменение подачи воздуха никак не влияет на расход жидкости, что очень важно в случаях очень точной дозировки.

Управляющий воздух управляет открытием/закрытием запорной прочистной иглы. То есть при каждом опускании иглы, она прочищает выходное отверстие жидкости. Без подачи воздуха – она закрыта. Максимальная частота работы 180 циклов в минуту.

Как работает форсунка Viscomist при распылении вязких сред?

Viscomist в корпусе с 3-мя подключениями

Один вход на подачу жидкости, один для управляющего воздуха, один совмещенный канал для распыла и воздуха формы струи. В таком варианте работа форсунки ничем не отличается от стандартных пневматических форсунок. При подаче воздуха вязкая жидкость будет распыляться в виде плоской струи.

Viscomist в корпусе с 4-мя подключениями

В отличии от варианта с 3-мя входами, в данной версии распылительный воздух и воздух формы струи разделены и мы уже можем получить все преимущества использования ViscoMist. Если необходимо настроить размер капель, то включается воздух формы струи (делает плоский факел) и дальше регулируется распылительный воздух. Если отключить воздух формы струи (подается с «ушей») и включить только воздух распыла, то форсунка будет распылять в виде полного конуса. Соответственно, добавляя воздух струи, факел распыла будет сжиматься с круга в овал до получения плоской струи. Таким образом, возможно настроить форсунку практически под любые требования производственного процесса.

Viscomist в корпусе с 5-ю подключениями

В данной версии пятое отверстие служит для выхода жидкости и для ее циркуляции в форсунке. Это важно для работы с высоковязкими жидкостями, для распыления шоколада, специальных кондитерских смазок.

Всего выпускается 9 вариантов форсунок с размерами отверстия для жидкости от 0,38 мм до 2,54 мм.

Ещё одно преимущество ViscoMist заключается в том, что со временем в процессе износа можно заменить отдельно износившиеся запчасти, не покупая целую форсунку в сборе.

В 2015 году вышла обновленная версия форсунки Viscomist c гигиеничным дизайном, что позволило расширить ее применение в пищевой отрасли.

Прочие решения для распыления вязких жидкостей

Для того, чтобы верно подобрать форсунку для решения задачи по распылению вязких жидкостей, необходимо понимать их динамическую вязкость.

Для гидравлических (однофазных) форсунок эффективное распыление происходит при вязкости вещества от 1-50 мПа*с. При вязкости от 50-100 мПа*с распыление теряет свою эффективность. Для пневматических форсунок с внутренним смешиванием при вязкости вещества от 1-200 мПа*с на распыление не оказывается значительного влияния. С повышением вязкости от 200-300 мПа*с распыление остается эффективным, но угол распыла становится меньше и для достижения нужного расхода придется давать более высокое давление.

Для пневматических форсунок с внешним смешиванием эффективное распыление сохраняется до 500 мПа*с, а при вязкости от 500-1000 мПа*с эффективность распыла ухудшается, при этом угол факела становится меньше. Теоретически распыление жидкости при вязкости 1000-2000 мПа*с возможно, но для этого придется значительно увеличить потребление энергии.

Важно помнить:

-Угол распыления уменьшается с увеличением вязкости распыляемого вещества. В настоящее время точных данных по закономерности таких изменений нет.

-Расход. При высокой вязкости на все форсунки требуется подавать более высокое давление для сохранения такого же расхода.

-Размер капли. С увеличением вязкости капля увеличивается в своих размерах. И в определенный момент капля может уже не идентифицироваться как капля, так как будет иметь форму нити.

-Вязкость жидкости можно уменьшить путем увеличения температуры этой жидкости.

Форсунки для распыления масла (суспензий)

Смазки на основе растительного и пальмового масел, растительных и животных жиров и другие, обладают динамической вязкостью от 50 до 100 мПа*c в зависимости от концентрации и температуры жидкости.

Для распыления таких веществ подойдут обычные однофазные плоскоструйные форсунки. Как правило, на хлебопекарных и комбикормовых производствах используются форсунки серии 652 с монтажом под накидную гайку или серии 632, обычные резьбовые форсунки.

Серия 632 и 652.

Эти форсунки обладают различными углами распыла от 20 до 120 градусов с расходом жидкости от 0.04 – 25 л/минуту при давлении 2 бара. Доступные материалы изготовления: сталь 303SS, 316L, латунь и PVDF.

Реже используются форсунки серии 610 и 612, компактные версии серии 632 с присоединительной резьбой 1/8″ (610 серия) и 1/4″ (612 серия).

Серия 610 и 612.

Для смазки форм на производстве ЖБИ используются плоскоструйные форсунки серии 652, с углом распыла 90-120 градусов и расходом от 0.32-0.63 л/мин при давлении 2 бара. Зачастую форсунку дополнительно комплектуют сетчатым фильтром, размер сетки 0.5 мм. Также одним из важных компонентов узлов распыления лубриканта являются форсунки для смазки конвейерных лент.

Так же для распыления более вязких жидкостей, динамическая вязкость которых превышает 150 мПа*с, рекомендуем использовать пневматические (двухфазные, двухкомпонентные, атомайзеры) форсунки.

За счёт подачи воздуха, скорость которого выше, чем у воды, капли разрываются на мелкие части и это позволяет достичь самого мелкодисперсного распыления среди всех форсунок (до 10 мкм).

Атомайзеры с внутренним смешиванием для вязких сред

Атомайзеры с внутренним смешиванием для вязких сред

Эти форсунки подходят для распыления сред с динамической вязкостью от 150-300 мПа*с и несклонны к засорению. Пневматическими форсунками такого типа являются серии 136.1, 136.2, 136.4 и 136.5.

Атомайзеры с внешним смешиванием

Атомайзеры с внешним смешиванием

Внешнее смешивание предпочтительнее использовать с жидкостями с нерастворимыми частицами и безальтернативно для вязких сред. Возможная вязкость распыления (до 2000 мПа*с). Это двухфазные форсунки серий 136.3 и 136.6.

Для любой пневматической форсунки предусмотрена установка дополнительных аксессуаров:

promforsunki.ru

пошаговая инструкция с фото :: SYL.ru

В этой статье мы рассмотрим, как сделать своими руками горелку на отработке для котлов из подручных материалов. У каждого автомобилиста часто возникает вопрос о том, куда девать отработанное масло. Ведь выливать на землю его нельзя – вредит почве, зато можно сделать горелку, которая будет заправляться отработкой. Ведь этот материал является прекрасным топливом, главное – обеспечить все условия для качественного его сгорания.

Условия горения

Чтобы самодельная горелка на отработке работала, нужно обеспечить соблюдение нескольких требований. В частности, масло лучше всего будет сгорать в разогретом и распыленном состоянии. Выполнить эти условия несложно, в статье приведено несколько вариантов горелок, у которых мощный факел огня, а главное – выделяется большое количество тепловой энергии.

Нужно отметить, что допускается выполнять хотя бы одно условие – обеспечить нагрев или распыление. Правда, эффективность при этом окажется несколько меньшей.

Самодельные горелки: требования

Самодельные устройства можно использовать для любых целей. Очень часто их устанавливают в жидкотопливные печи или универсальные котлы. При изготовлении важно сделать форсунку, способную выдать мощное пламя. Требования к горелке, которые необходимо предъявлять в первую очередь:

- Малый расход электрической энергии.

- Легкость в монтаже и простота использования.

- У горелки должна быть высокая эффективность работы.

- Самоделка должна хорошо работать даже при использовании низкокачественного и загрязненного топлива.

Особенности горелок

Для того чтобы эффективно сжечь масло, его потребуется сначала прогреть, а затем распылить. Для этого устанавливается электрический нагревательный элемент ТЭН. Но расход электроэнергии при этом будет достаточно большой. А вам главное при изготовлении – это добиться минимальных потерь при использовании устройства. Горелка должна быть источником очень дешевого тепла, чего не реализовать при использовании ТЭНов.

Раз не получается сначала прогреть масло, нужно попытаться его распылить. Простейшие горелки, изготовленные по схеме Бабингтона, могут успешно применяться в котлах. Конструкция предельно простая – топливо стекает по сферической поверхности. В последней сделано тонкое отверстие, через него подается сжатый воздух. Получается так, что масло сдувается со сферы, образуются маленькие капли, которые и можно воспламенить.

Работа горелки

В статье приведена упрощенная схема горелки, которая позволяет понять принцип ее работы. Смесь после распыления поджигается, а пламя используется для каких-либо целей. Вы можете поставить эту горелку в котел, работающий на любом типе топлива. В принципе, никто не мешает вам сделать котел самостоятельно. Обратите внимание на то, что практически нет испарения при работе – все процессы протекают при низкой температуре, главную роль играет сжатый воздух.

Чтобы более эффективно происходило горение, можно сделать систему подогрева, только использовать в ней маломощный ТЭН. В этом случае повысится эффективность, улучшится теплоотдача, пламя будет иметь красивый и ровный факел.

Преимущества горелки Бабингтона

У такой конструкции довольно много преимуществ. Самое главное – нет необходимости предварительно очищать отработанное масло. Ведь вы понимаете, что в отработке может содержаться очень большое количество примесей. Собственно, поэтому у масла такой специфический черный цвет. Также нельзя обойти стороной и второе преимущество – простоту изготовления. И если вы умеете работать с инструментами, то без труда сделаете эффективный и простой источник тепла на дешевом топливе.

Испарительные горелки на отработанном масле нуждаются в дополнительном источнике тепла. Поэтому приходится ставить ТЭНы, которые потребляют большое количество электроэнергии. Либо же можно усложнить конструкцию, чтобы масло подогревалось и образовывались легковоспламеняющиеся фракции. Что касается схемы Бабингтона, то она очень простая – без испарения обойтись еще можно, вот только компрессор обязательно использовать. Это вариант конструкции с облегченным распылением топлива.

Переделка промышленных горелок

Стоит заметить, что сделать горелку на масле-отработке с нуля намного проще, нежели переделывать промышленные образцы. Ведь все равно потребуется вкладывать средства. Например, при переделке горелки на дизтопливе придется затратить довольно много денег. В итоге и конструкция оказывается весьма сложной и требуется подогревать масло. Намного дешевле купить готовую масляную горелку или сделать ее самостоятельно.

Некоторые пытаются сделать горелку из паяльной лампы. Но это не очень хороший вариант, так как принцип работы у нее сильно отличается от того, какой необходим. В паяльной лампе форсунка прогревается, а масло вытесняется за счет давления из форсунки. Бензин – это очищенное топливо, чего не скажешь об отработанном масле. В нем есть и примеси металлов, и продукты сгорания солярки или бензина, а также иные виды загрязнений. В итоге форсунка засоряется очень быстро. Можно, конечно, модернизировать ее, но овчинка выделки не стоит – слишком дорого и трудозатратно. Поэтому рекомендуется отдать предпочтение горелке Бабингтона.

Что потребуется для самостоятельной сборки

А теперь подойдем ближе к тому, как сделать своими руками горелку на отработке. Плюс очевиден – вы получите качественное устройство, которое будет идеально работать, сможет составить конкуренцию любому промышленному образцу. А самое главное – стоимость у него оказывается очень низкой. Вам потребуется наличие компрессора, способного обеспечить давление не менее 2 Атм.

Идеальный вариант – от старого холодильника. Также вам нужно иметь такие материалы:

- Топливный бак с установленным в него ТЭНом. Нагреватель работать будет не постоянно, с его помощью происходит частичный прогрев масла.

- Второй бак, предназначенный для сбора масла, не отправленного в форсунку.

- Медная трубка, чтобы подавать воздух к сфере горелки.

- Трубка для слива отработки.

- Насос для перекачки излишков в основной бачок.

- Металлическая труба диаметром 2 дюйма для сопла.

- Тройник для двухдюймовой трубы.

- Материалы для сферической форсунки.

Когда подготовите все материалы, можно начинать изготовление горелки на отработке для твердотопливных котлов.

Форсунка

Сначала вам нужно сделать форсунку сферической формы, по ней в дальнейшем будет стекать топливо. В сфере делаете отверстие, диаметр должен быть примерно 0,25 мм. Обратите внимание на то, что от диаметра зависит мощность самодельной горелки. Чем меньше диаметр, тем ниже мощность и наоборот. Все трудности вас ожидают именно при изготовлении форсунки. Канал для прохода воздуха необходимо делать идеально ровным. Необходимо, чтобы бил воздух вперед, а не по стенкам форсунки. Лучший вариант – сделать отверстие на специальном станке.

Но если вам улыбнется удача, и вы найдете жиклер с нужным диаметром, то не упустите возможность и поставьте его в центре сферического элемента. Если же не находите полусферу, можно использовать небольшой отрезок листового металла с прикрепленным внутри жиклером. В результате вы получите форсунку для распыления масла. В нее будет поступать прогретое топливо, а распыление происходит благодаря поступающему воздуху. При установке такого устройства в универсальный котел вы получаете эффективный и дешевый источник тепла.

Сборка горелки

А теперь давайте поговорим о том, как сделать горелку на отработке и запустить ее. По сути, после изготовления форсунки можно смело утверждать, что основная часть изготовлена и ожидается только сборка. Теперь нужно все объединить в корпусе. А в его качестве можно использовать тройник и прикрученную к нему металлическую трубу. Длина ее должна быть примерно 20-40 см. Форсунка должна привариваться или прикручиваться к трубке, которая подает воздух. Второй конец трубки соединяется с компрессором.

Распылитель ставится внутри тройника и закрепляется при помощи фитингов. В самом тройнике нужно сделать отверстие, в него ставится трубка для подачи отработанного масла. Необходимо, чтобы она заканчивалась над распылителем. В качестве отводящей трубки используется нижний элемент тройника. Сюда вворачивается переходник для тонкой трубки, по которой будут уходить излишки в сливной бачок. Чтобы организовать подачу и отвод масла, нужно применять гибкие медные тонкие трубки.

Завершение изготовления

У горелки будет мощное пламя, но для бесперебойной работы важно, чтобы все конструкции внешних элементов были продуманы грамотно. В рассмотренном варианте отработка стекает по распылителю в форме сферы, но большая часть возвращается обратно в бак, небольшое количество попадает в сопло. Для увеличения эффективности рекомендуется установить в основном баке хотя бы слабенький нагревательный элемент. Если нет желания вручную переливать масло из одного бака в другой, нужно установить небольшой насос. Устанавливается он между бачками и позволяет перекачивать из одного в другой масло, обеспечивая тем самым круговорот.

Для увеличения ресурса агрегата рекомендуется соединения обрабатывать высокотемпературными герметиками. На ТЭНе рекомендуется поставить термостат (если такой не предусмотрен). Масло достаточно прогревать до температуры 70 градусов, больше смысла нет. В конечном результате у вас должно быть три узла, потребляющих энергию. К ним относятся:

- Компрессор.

- Масляный насос.

- Нагревательный элемент.

К сожалению, сделать полностью энергонезависимую конструкцию не получится, так как не рекомендуется исключать ТЭН или масляный насос. Что касается компрессора, то без него горелка работать вообще не будет. Но все равно вы много экономите на топливе — отработанное масло стоит копейки.

www.syl.ru

форсунки для вязких, форсунки для вязких жидкостей, форсунки для суспензий, распыление вязких жидкостей, распыление растительного масла, распылительные форсунки для вязких сред, viskomist

Форсунки для вязких жидкостей

Форсунки для вязких жидкостей применяются в пищевой промышленности, когда наносится масло (или другая вязкая жидкость) на формы перед выпеканием хлеба или когда требуется смазка ножей. Так же такие форсунки применяются для подачи пищевых жидких добавок при производстве комбикормов.

Для правильногоподбора форсунки для распыления вязких жидкостей необходимо понимать их динамическую вязкость. Для форсунок, которые распыляют без воздуха, вязкость жидкости должна быть в пределах 1-49мПа*с. Для пневматических двухфазных форсунок вязкость жидкости от 1 до 200мПа*с на распыление не оказывает значительного влияния. При повышении вязкости до 500мПа*с эффективность работы пневматической форсунки сохраняется, но угол распыления становиться меньше и требуется для сохранения расхода поддерживать более высокое давление жидкости. При вязкости жидкости жидкости больше 500мПа*с эффективность распыления резко снижается и для поддержания расхода требуется высокое давление и следовательно расход энергии.

С увеличением вязкости распыляемого вещества:

- угол распыления уменьшается.

- требуется поддерживать более высокое давление.

- размер капли увеличивается

Вязкость можно снизить увеличивая температуру распыляемой жидкости.

Наша компания разрабатывает и поставляет следующиетипы форсунок для вязких жидкостей:

- Пневматические двухфазная форсунка с внешним смешением

- Форсунки мелкодисперсного распыления (для распыления не требуется воздух)

- Стандартная серия форсунок (распыление в виде полного конуса или плоской струи)

Двухфазные форсунки для распыления вязких жидкостей

Для распыления сложных, вязких жидкостей нами разработаны пневматические-двухфазные форсунки с внешним смешением (спрысковая насадка серии ВКТ SS521). Форсунка изготавливается из нержавеющей стали и в зависимости от назначения может комплектоваться запорной (серия корпуса ВКТ SS4230), очистительной иглой (серия корпуса ВКТ SS4226) и/или иметь встроенный пневмопривод для автоматического распыления вязкой жидкости (серия корпуса ВКТ SS4344).

Форсунки с насадкой ВКТ SS521 применяются для:

- Нанесения покрытия и смазки

- Увлажнения

- Распыления шоколадной массы

- Дезинфекции

Форма факела распыления регулируется изменением давления воздуха, а расход распыляемой вязкой жидкости давлением жидкости. Изменение указанных давлений позволяет настраивать работу форсунки под изменяемые технологические параметры процесса

Как работает двухфазная форсунка?

Корпус форсунки имеет два входа, один для подачи воздуха, другой для подачи жидкости.

Насадка серии ВКТ SS521 имеет открытое жидкостное и воздушное сопло, что позволяет производить смешение жидкости и воздуха снаружи форсунки.

Размер капли при распылении: 20-400 мкм (туман)

Подробные технические характеристики (расход и размеры факела распыления) вы сможете найти на странице 13 нашегоКАТАЛОГА

Форсунки мелкодисперного распыления (не требуется воздух) серии ВКТ3462

Преимуществами данного типа форсунок является следующее:

- Мелкодисперсное распыление без применение сжатого воздуха. Размер капель от 150мкм до 400 мкм.

- Равномерное распыление в широком диапазоне расхода и давления.

- Отдельные типы форсунок имеет резьбу на корпусе, что позволяет устанавливать форсунку в стенку сосудов или трубопроводов.

- Шайба сопла, завихритель и фильтр могут легко выниматься для очистки и техобслуживания.

Для работы форсунок требуется высокое давление от 3 бар до 80 бар.

Подробные технические характеристики вы сможете найти в нашемКАТАЛОГЕ

Плоскоструйные форсунки для распыления масла (суспензий) серии ВКТ7622

В зависимости от температуры и концентрации смазки на основе растительного и пальмового масла обладают динамической вязкостью от 50 до 100мПа*с. Для распыления таких веществ на хлебопекарных и комбикормовых производствах мы поставляемоднофазные плоскоструйные форсунки серии ВКТSS7622 и ВКТSS7522. Данные форсунки изготавливаются с углами распыления от 15 до 110 градусов. Материал: нержавеющая сталь (316, 316L), латунь и PVDF. Указанная серия форсунок так же поставляется на ЖБИ для смазки форм (расход: 0,32-0,63л/мин, угол распыления: 90-110 град.).

Подробные технические характеристики

rusforsunka.ru