Пароперегреватель парового котла: схема, устройство, принцип работы

Для повышения коэффициента полезного действия котельного оборудования используется пароперегреватель котла. Благодаря своей конструкции устройство позволяет повысить температуру пара до критического предела. Это положительно влияет на эффективность установки.

СодержаниеПоказать

Назначение пароперегревателя

Устройство, используемое для увеличения температуры насыщенного пара котла, называют пароперегревателем. Его конструкция позволяет сделать температуру пара выше, чем этот же показатель, необходимый для его насыщения.

При работе устройство подвергается высоким нагрузкам в связи с воздействием на его поверхности высокой температуры. Коллектор пароперегревателя нагревается до предельных показателей. Перегрев насыщенного пара значительно повышает эффективность работы котельного оборудования.

При работе котельного оборудования происходит образование насыщенного пара. При перемещении паровая масса частично конденсируется. Во избежание превращения большого количества воды из газообразного состояния в жидкое, пар нагревают до достижения им высокой температуры.

Конструкция пароперегревателя

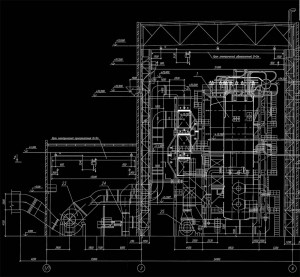

Устройство располагается в газоходе или топке котла. Конструкция пароперегревателя парового котла представляет собой большое количество металлических змеевиков, изготовленных из труб маленького диаметра.

Концы змеевиков соединены между собой коллекторами. Пар попадает в змеевики, выходит из них через соединяющие коллекторы.

Перегреватель имеет различные конструкции, в зависимости от задач. Источник фото: kazenergomash.kz

Устройство устанавливается в газоходе таким образом, чтобы продукты горения омывали его наружные поверхности.

Коллекторы представляют собой изделия с круглым или прямоугольным сечением, изготовленные из углеродистой стали.

Они могут быть двух типов:

- Сваренные.

- Цельнометаллические.

Работа пароперегревателя требует герметичности соединений змеевиков с коллекторами. Это исключит утечку пара в газоход. Для получения герметичного соединения концы змеевиков развальцовывают внутри коллектора. Для этого на его противоположной стенке выполняют специализированные люки.

В зависимости от мощности котла конструкция перегревателя может представлять собой набор стальных змеевиков, расположенных в несколько рядов.

Это требует изготовления большого количества отверстий в для крепления труб в коллекторе, что негативно влияет на его прочностные характеристики. В таких случаях могут быть установлены дополнительные коллекторы.

При использовании котельного оборудования, работающего на топливе, образующем небольшое количество золы, змеевики могут располагаться в горизонтальной плоскости.

Схематичный внешний вид.

В других случаях трубы для прохождения пара устанавливаются вертикально. Горизонтальное расположение змеевика пароперегревателя облегчает процедуру слива воды при остановке котла.

В зависимости от типа устройства коридоры между трубами могут подвергаться засорению шлаками. Чистка проемов, предназначенных для движения отработанных газов, затруднительна. В связи с этим конструкции, образующие узкие проходы, располагают на большем расстоянии друг от друга.

Монтаж устройства осуществляется с помощью специализированных подвесок. Их крепление осуществляется таким образом, чтобы обеспечить свободное перемещение труб для движения пара при их температурном расширении. Для изготовления подвесок используется металл, устойчивый к воздействию высокой температуры.

Принцип действия

Пароперегреватель используется для нагрева пара продуктами горения. В процессе работы наружная поверхность змеевиков омывается отработавшими газами, протекающими между трубами. Внутри змеевика перемещается пар.

В зависимости от направления пара по отношению к движению продуктов горения температура среды внутри труб может отличаться. Так наивысший показатель температуры наблюдается у пароперегревателей с противоточным направлением паровой среды.

Схематичный принцип работы пароперегревателя

В зависимости от типа устройства пароперегреватель может устанавливаться как в непосредственной близости к камере аккумулирующей перегретый пар, так и в топке. Для сохранения скорости перемещения пара независимо от изгибов трубы изделие устанавливают с наклоном в сторону выходного коллектора.

С целью увеличения коэффициента теплообмена устанавливают устройства радиационного типа на потолке топки или её стенках. Потолочный пароперегреватель позволяет повысить степень теплообмена до 40%.

В некоторых котлах конвективные и радиационные устройства устанавливаются вместе. Благодаря работе пароперегревателя можно:

- увеличить коэффициент полезного действия работы котельного оборудования;

- рационально использовать тепло отработавших газов;

- передавать массу пара на большое расстояние.

Классификация пароперегревателей

В зависимости от конструктивных особенностей устройства делят на три типа — радиационный, конвективный и ширмовый — смешанный. В некоторых случаях возможно комбинирование разных типов устройств для одного и того же котла.

Радиационный

Устройство работает под большой тепловой нагрузкой. Это обусловлено расположением радиационного пароперегревателя. Изделие устанавливается на потолке топки или её вертикальных стенках.

Тепло передается внешним поверхностям трубы в большей части от излучения, образующегося в результате горения топлива.

Температура нагрева пара у устройств радиационного типа превышает аналогичный показатель у конвективных конструкций. Иногда устройства обоих типов устанавливаются вместе.

Радиационный перегреватель осуществляет частичный прогрев, завершение процесса происходит в устройстве конвективного типа.

Конвективный

Установка конвективного пароперегревателя осуществляется в газоходе котла. Тепло передается наружным поверхностям труб от продуктов горения. Материалом для изготовления змеевиков являются стальные трубы. В зависимости от давления, для которого предназначен змеевик наружный диаметр и толщина стенки труб может отличаться.

Конвективный тип

При высокой мощности котельного оборудования трубы могут устанавливаться несколько рядов. Учитывая направление пара по отношению к отработавшим газам, устройства конвективного типа можно разделить на:

- прямоточные;

- противоточные;

- смешанные.

Противоточный

Перемещение пара в конвективном перегревателе данного типа осуществляется против движения отработавших газов. Конструкция отличается высокой эффективностью при использовании в газовой среде, температура которой не превышает 850 градусов.

Этот показатель может быть снижен в зависимости от характеристик металла для изготовления змеевиков.

Наиболее подвержены перегоранию трубы, находящиеся в конце хода пара и в начале движения продуктов горения. Это обусловлено наиболее высокой температурой обеих сред.

Небольшое видео с канала «Тверская Генерация»

Прямоточный

В конструкциях с прямоточным течением пар перемещается в ту же сторону, что и отработанные газы. Это снижает температурную нагрузку на металл труб, так как максимально разогретый пар в конце змеевика обогревается остывшими газами.

Смешанный

Конвективные пароперегреватели смешанного типа имеют оптимальные условия для использования стальных труб и получения массы пара высокой температуры.

Поток среды внутри труб осуществляется одновременно в одну и противоположную сторону с движением отработавших газов.

Комбинированный

Ширмовый пароперегреватель представляет собой конструкцию, изготовленную из большого количества стальных труб, расположенных вертикально.

Они образуют плоские панели, в проём между которыми протекают продукты горения. Передача тепла поверхностям ширмового перегревателя осуществляется как радиационным, так и конвективным путем.![]()

![]()

Продукты горения перемещаются вдоль лент и передают тепло их наружным поверхностям. Во избежание засорения шлаком коридоров между лентами ширмового пароперегревателя их располагают на расстоянии от 55 до 70 сантиметров.

Чтобы отдельные трубы не выходили за пределы ленты, их перевязывают между собой в горизонтальной плоскости специализированными вставками. Они крепятся крайним трубам ширмы и предотвращают выхождение элементов, находящихся в середине за пределы ленты.

Нагрев среды, находящейся внутри труб ширмового перегревателя, осуществляется радиационным излучением и раскаленными продуктами горения. Существует ширмы, изготовленные из труб, боковые поверхности которых имеют выступы.

Такие конструкции менее подвержены загрязнениям наружной поверхности. Боковые выступы не позволяют трубам выходить из своего ряда.

Расчет пароперегревателя

Проведение расчетов бывает конструктивным или поверочным. В первом случае расчеты проводятся перед изготовлением нового котла. Во второй ситуации расчет осуществляется в процессе эксплуатации оборудования.

Расчет первой по ходу газа конвективной ступени. Источник фото: studopedia.info

При этом учитываются место расположения устройства, температура пара и отработавших газов, способ регулировки перегрева и другие факторы.

Пароперегреватель котла необходим для нагрева массы пара до более высокой температуры. Его наличие позволяет увеличить коэффициент полезного действия котельного оборудования.

В зависимости от конструкции устройств их технические характеристики отличаются.

kotle.ru

Устройство и принцип работы паровых котлов

Паровые котлы – особая разновидность котельного водяного оборудования. Устройство агрегатов во многом сходно с водогрейными котлами, отличается принцип работы. Основная область применения паровых котлов – промышленность и энергетика. Паровое отопление запрещено в многоквартирных жилых домах, изредка встречается в частном секторе. Теплогенераторы этого типа обладают как рядом достоинств, так и некоторыми недостатками.

Применение паровых котлов

Паровые котлы классифицируются по давлению выпускаемого пара и делятся на три основных категории:

- Низкого давления – до 1,0 МПа;

- Среднего давления – от 1,0 до 10 МПа;

- Высокого давления – до 14 МПа.

Кроме этого, отдельной группой идут котлы сверхвысокого (до 20 МПа) и сверхкритического (до 24 МПа) давления. По производительности (тонн пара в час) паровые котлы бывают малой, средней и высокой производительности.

Основные направления применения паровых котлов:

- Энергетика – производство электрической энергии;

- Промышленность – производство пара требуемых параметров для технологических нужд;

- Отопление, в основном больших объемов помещений;

- Утилизация высокотемпературных компонентов производственной деятельности.

В электроэнергетике паровые агрегаты служат приводом для паровых электрических турбин генераторов – пар, выходящий из котла, приводит в движение турбину. В теплоэнергетике пар используется для нагрева воды для систем отопления и горячего водоснабжения больших объемов.

В промышленных технологических цепях котлы парового типа используются для предварительной обработки различного сырья – растительного и животного происхождения, пропарки емкостей и оборудования, дезинфекции, нагрева воды и так далее.

В качестве теплоисточника систем отопления паровые котлы применяются чаще всего для обогрева крупных объектов – цехов, ангаров, складов, гаражей, депо. Это обусловлено высокой тепловой эффективностью парового отопления, не требующей больших поверхностей нагревательных приборов.

Пар в качестве теплоносителя имеет высочайшее теплосодержание, в том числе теплоту конденсации пара. В итоге пар значительно превосходит по теплофизическим характеристикам воду – традиционный теплоноситель.

Последнее значимое направление использования оборудования – утилизация (сбор теплоты) высокотемпературных отходов. Чаще всего это дымовые газы промышленных печей различного назначения – металлургических, стекловаренных, химико-технологических и других. Также отбирается тепло при охлаждении атомных реакторов.

Принцип работы паровых котлов

Алгоритм работы паровых котлов организован на нагреве воды до точки кипения, преобразования ее в паровую фазу с различными параметрами. Процесс реализуется за счет организации контролируемого уровня воды в котле и образовании зеркала испарения.

Уровень воды в котле контролируется датчиками уровня. При пуске котла питательный насос закачивает в зону нагрева (испарения) воду до точки верхнего рабочего уровня. При включении горелки или организации горения твердого топлива вода нагревается, начинается процесс испарения.

При достижении нижнего рабочего уровня (после испарения объема воды) вновь включается питательный насос, уровень поднимается до верхнего рабочего. Работа продолжается в циклическом режиме. Кроме рабочих уровней существуют уровни безопасности – верхний и нижний аварийные.

При достижении уровня воды нижнего аварийного предела возможно повышение давления до аварийных значений. При преодолении верхнего аварийного уровня происходит заброс пароводяной фазы теплоносителя в магистральный паропровод и возникновение сильнейших гидравлических ударов. Гидроудары могут разрушить оборудование.

Автоматика котла поддерживает контроль за значениями уровня воды, давлением пара – при превышении заданных параметров оборудование отключается по блокировке. При сбое автоматики срабатывают механические устройства – предохранительные сбросные клапан, выводящие избыток пара за пределы рабочей зоны.

При работе паровых котлов не требуется организации блока циркуляции пара по сети потребления – пар движется благодаря подпору давлением от новых объемов, испаряемых в котле.

В замкнутой системе пар отдает теплоту, конденсируется и возвращается в зону котла, чаще всего с помощью насоса из конденсатосборника. Конденсат не требует химической подготовки и может вновь использоваться для питания котла.

В открытых системах, без возврата конденсата (или частичным возвратом), запас воды пополняется из водопровода. При этом вода должна проходить подготовку – очищаться от солей жесткости, кислорода, посторонних примесей. Возможно применение антикоррозионных добавок, контроля за уровнем pH (водородного показателя), нейтрализация щелочности воды.

Типы устройства паровых котлов

Паровые котлы производят пар двух видов:

- Насыщенный, с температурой 1000С, давлением до 100 кПа;

- Перегретый, с избыточным давлением до 280 кгс/см2

Перегрев пара производится за счет дополнительного нагрева в теплообменниках пароперегревателей. Эти устройства нагревают отходящий пар, используя высокую температуру дымовых газов.

В качестве топлива котлы используют:

- Природный газ;

- Уголь;

- Электрическая энергия;

- Жидкое топливо – мазут, дизтопливо и так далее.

По устройству и принципу нагрева воды котлы имеют две основных модификации:

- Газотрубные;

- Водотрубные.

Газотрубные котлы устроены как сосуд со встроенной трубой (трубами) крупного диаметра. Сосуд заполнен водой до рабочего уровня. Пламя горелочного устройства направлено во внутренний объем трубы (труб).

Пламя нагревает трубы, вода вокруг трубы кипит и испаряется. Котел такого типа называется жаротрубным. Горелочные устройства оборудуются вентиляторами наддува для оптимизации пламени.

Второй тип газотрубного котла – агрегат с дымогарными трубами. В этом случае по трубам движется поток отходящих дымовых газов. По сути, такие котлы являются классическими котлами-утилизаторами.

Недостатком таких котлов является большой объем пара, содержащийся в котле под давлением. Это требует увеличения толщины стенок оборудования, налагает предел на максимальное давление – до 10 кгс/см2.

Водотрубные котлы превосходят газотрубные по величине КПД, скорости нагрева и производительности. При их работе вода движется по трубам малого диаметра, пламя горит в межтрубном пространстве. Преимущество достигается за счет более значительной и качественной поверхности нагрева воды (испарения).

Водотрубные паровые котлы подразделяются на 2 типа:

- Барабанные;

- Прямоточные.

Барабанные водотрубные котлы бывают горизонтальной и вертикальной ориентации, имеют минимум один барабан (емкость) в верхней части агрегата. Барабан служит сборником пара, на его стенках образуется конденсат недогретого пара – он вновь стекает в зону кипения и нагрева. Котел может иметь в своей конструкции несколько барабанов.

Прямоточные котлы отличаются высокой скоростью парообразования, вода испаряется в трубном пространстве и покидает котел.

Основное и вспомогательное оборудование паровых котлов

Паровой котлоагрегат имеет в своем составе основные элементы и устройства:

- Топочная камера;

- Обечайка (корпус) котла;

- Горелка – для газовых и жидкотопливных котлов;

- Поверхности нагрева – трубы, экраны;

- ТЭНы или электроды – для электрических котлов;

- Теплоизоляция корпуса;

- Наружная декоративная обшивка;

- Система управления, безопасности и автоматики;

- Питательный насос.

Топочная камера твердотопливных котлов разделяется на две части колосниковой решеткой. Корпусы котлов выполняются из жаропрочных видов стали.

Горелочные устройства чаще всего оборудуются системами наддува воздуха. Нагнетание воздуха для интенсификации горения производится вентилятором.

В электрических парогенераторах вода нагревается до кипения ТЭНами или электродами. Особая разновидность паровых котлов – индукционные электрические котлы. Здесь нагрев достигается за счет индукционного поля.

Теплоизоляция корпуса предохраняет аппарат от потери теплоты, обеспечивает отсутствие раскаленных поверхностей. Материалами для изоляции служат современные изоляционные материалы с повышенной жаростойкостью, используются и традиционные – огнеупорный кирпич, шамотная глина, асбестсодержащие волокна.

Система автоматики обеспечивает контроль за работой устройства, безопасность режима и параметров, блокирует (прерывает) горение при достижении критических значений.

Питательный насос производит дозированную подачу питательной воды по сигналам датчиков уровня. Устройство работает в циклическом режиме.

Обязательными элементами в конструкции котла являются предохранительные клапана, показывающие приборы – манометры и термометры, визуальные показатели уровня воды. Устройством для визуального контроля служит уровнемерная колонка с уровнемерными стеклами (не менее двух). В колонку встроены датчики уровня.

Эксплуатация котла разрешается только при исправности обоих уровнемерных стекол.

Вспомогательным оборудованием парового котла являются:

- Система водоподготовки;

- Водяной экономайзер;

- Воздухоподогреватель;

- Пароперегреватель;

- Деаэратор;

- Сепаратор;

- Дымосос.

Система водоподготовки обеспечивает доведения качества подпиточной воды до требуемых параметров. Основной вид водоподготовки – натрий-катионитовые фильтры. Вода проходит через слой наполнителя в колонне фильтра, при этом происходит замещение ионов солей жесткости (Ca+, Mg+) на ионы поваренной соли.

Очистка исходной воды от солей жесткости – обязательное условие нормальной работы оборудования. При повышенном содержании соли выпадают в твердый осадок на поверхностях нагрева. Это значительно снижает эффективность теплопередачи, в итоге приводит к прогоранию металлических поверхностей.

Кроме этой функции, водоподготовка может дозировать в подпиточную линию различные спецкомпоненты. Эти добавки связывают кислород, снижая скорость коррозии, поддерживают необходимый уровень водородного показателя. Применение дополнительных функций благотворно влияет на качество работы устройства, увеличивает срок его службы.

Водяной экономайзер служит для нагрева питательной воды, воздухоподогреватель – для нагрева воздуха, подаваемого на горение. Оба устройства используют теплоту отходящего дыма. Использование этих теплообменных аппаратов повышает общий коэффициент полезного действия котлоагрегата.

По этому же принципу (утилизация тепла дымовых газов) действует пароперегреватель. Он обеспечивает нагрев пара до более высоких значений температуры.

Нужно отметить, что установка теплообменных устройств на дымовой тракт требует проведения тщательных расчетов. Устройства обладают высоким аэродинамическим сопротивлением – это может препятствовать удалению дыма, нарушать процесс горения. При значительной суммарной величине сопротивления устанавливают дымосос.

Деаэратор служит для удаления воздуха из питательной воды. Сепарационные устройства предназначены для удаления водяной составляющей из пара на выходе из котла. Это делает пар более сухим, снижает скорость коррозионных процессов в зоне потребления, предотвращает гидравлические удары. Отделение достигается за счет изменения направления движения потока и диаметра трубопровода.

Паровые котлы обладают высокой производительностью, работают при высоких температурах и избыточном давлении. Эти условия усложняют общее устройство котлоагрегата, требуется дополнительное оборудование. Принцип работы, условия эксплуатации требуют обязательного присутствия обслуживающего персонала.

(Просмотров 1 604 , 2 сегодня)

Рекомендуем прочитать:

greypey.ru

Паровые котлы виды и классификация

Поделиться «Паровые котлы виды и классификация»

Давайте попробуем кратко и понятно разбить все паровые котлы по группам классификаций и кратко расскажем о видах паровых котлов.

Вид топлива

Паровые котлы работают на следующих видах топлива:

- газообразное ( в основном природный газ)

- жидкое топливо ( в основном мазут)

- твердое топливо ( в основном уголь)

От выбора топлива зависит конструктивные особенности котла, а именно его топки.

Особенности схем:

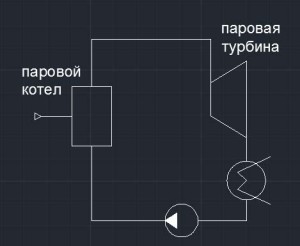

стандартная схема с паровой турбиной

Паровые котлы, которые отпускают пар для паровых турбин на стандартных тепловых электростанциях.

Котлы в составе паровых котельных, отпускают пар на производство и на отопление, вентиляцию и ГВС. Ознакомиться с такой схемой можно в статье Тепловая схема котельной с паровыми котлами

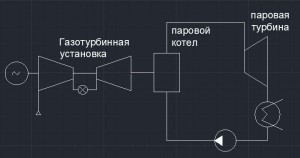

схема с ПГУ

Котлы на ГТУ-ТЭЦ. Такие котлы работают вместе с газовыми турбинами и получают тепло от уходящих газов ГТУ (иногда применяют схему с дожиганием топлива, в этом случае котел работает на теле уходящих газов и тепле сгорания дополнительного топлива) их называют котлами-утилизаторами.

Виды паровых котлов: прямоточные и барабанные котлы

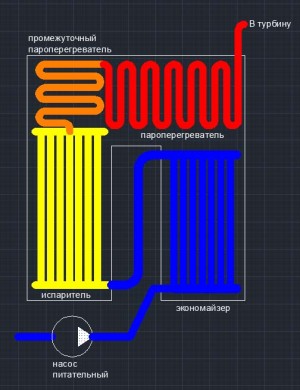

схема прямоточного котла

Паровые котлы классифицируются на прямоточные и барабанные.

Прямоточные котлы работают на сверхкритические параметры( 24 МПа и 540 С), барабанные котлы не работают на таких параметрах. Предельное давления для отечественных барабанных котлов – 18,5 МПа.

Циркуляцию пароводяной смеси в таких котлах обеспечивает питательный насос.

В прямоточных котлах питательная вода последовательно проходит через экономайзер, испаритель (в испарителе питательная вода превращается в пар), промежуточный пароперегреватель и пароперегреватель и в виде пара отправляется в турбину.

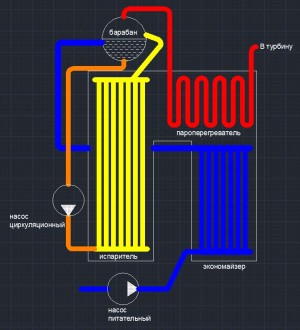

схема барабанного котла

В барабанном котле, питательный насос подает питательную воду через экономайзер в барабан, затем при помощи циркуляционного насоса (если котел с естественной циркуляцией – насос отсутствует) происходит циркуляция пароводяной смеси из барабана через испаритель. Барабан работает как сепаратор разделяя воду и пар, последний направляется в пароперегреватель и затем в голову паровой турбины.

Теперь для того, чтобы разобраться с видами паровых котлов и их классификацией поговорим о компоновках котельных агрегатов.

Компоновка котлов

Компоновка паровых котлов бывает П образной и Тобразной. Также котлы могут иметь свои опоры или быть подвесными. Котельное отделение с П-образными котлами занимает меньше места, а дымососы и вентиляторы расположены на нулевой отметке – это главные преимущества П-образной компоновки.

Пример мощного подвесного котла П образной компоновки можно посмотреть в статье паровой котел Пп-1800-515/515.

Пример П образного прямоточного котла, с собственными опорами читайте в материале паровой угольный котел ПП-1000-24,5-565 КТ

Также есть котельные агрегаты горизонтальной компоновки, примером может служить котел небольшой мощности Viessmann

Котлы-утилизаторы, которые работают на уходящих газах ГТУ бывают вертикальными и горизонтальными. Пример горизонтального котла-утилизатора с одним барабаном смотрите в статье паровой котел утилизатор. А вот котел-утилизатор расположенный над ГТУ – не совсем типичный пример вертикального котла-утилизатора.

Тяга котлов

Паровые котлы могут быть следующих видов:

- с естественной тягой:

дымососное отделение

Горячие дымовые газы сами уходят из котла через дымовую трубу в атмосферу за счет разности давлений холодного воздуха в атмосфере и давления уходящих газов в дымовой трубе. Чем выше дымовая труба, холоднее на улице и выше температура уходящих газов, тем больше тяга. Тяга прямо пропорциональна произведению высоты дымовой трубы на разность плотностей воздуха в атмосфере и дымовых газов в трубе.

Pт=g*Hтр*(Рвозд-Ргаз)

- с принудительной тягой:

В компоновке станции появляется новое отделение, туда устанавливаются дымососы и дутьевые вентиляторы, которые создают дополнительную тягу. На чертеже показано дымососное отделение, 23 – дымососы, 24 – вентиляторы, 25 – дымосос рециркуляции

Движение теплоносителя

Барабанные паровые котлы могут быть, как с естественной, так и с принудительной циркуляцией. В котлах с естественной циркуляцией, пароводяная смесь циркулирует самостоятельно за счет разницы плотности воды в опускных трубах(они выносятся за пределы топки котла) и плотности пароводяной смеси в экранах расположенных в топке котла. В этом случае не нужно предусматривать циркуляционный насос.

Принудительная циркуляция применяется в котлах с высокими параметрами давления пара. При высоких давлениях разница между плотностями падает.

Поделиться «Паровые котлы виды и классификация»

(Visited 11 440 times, 5 visits today)

Читайте также

ccpowerplant.ru

Непрерывная и периодическая продувка котла: назначение и правила выполнения

Даже при условии использования качественной воды и постоянного обслуживания периодически возникает необходимость очистки оборудования от шлаков. С этим может помочь продувка котла.

СодержаниеПоказать

Цель продувки котлов

Подпиточная вода, как правило, содержит примеси, которые при попадании в барабанный котёл аккумулируются, что ведёт к повышенному содержания солей в воде.

Это влечёт за собой необходимость выведения этих веществ из системы водяного цикла. В барабанных котлах используется непрерывный процесс удаления, называемый продувкой.

Цель этого процесса – избавление от шлама, окисленного железа, механического сора, во избежание попадания этих веществ в экраны тепловой установки и концентрирования в коллекторах. Вода должна удовлетворять нормам, указанным в документации оборудования, инструкциях водно-химического режима.

Промыв проводится на рабочем оборудовании сотрудниками котельной по распоряжению специалиста по химическому контролю до двух раз в сутки в зависимости от цвета воды.

Продувка парового котла

При испарении воды в паровом оборудовании на поверхности нагрева оседают соли, которые при дальнейшем нагреве поступают в виде шлама в нижних узлах котла. Это приводит к ухудшению теплообмена и увеличению расхода топлива, а в конечном счёте к повреждению труб, барабана.

Поэтому важно обеспечить работу оборудования без накипи и своевременную вентиляцию топки. Для поддержания правильного режима работы и проводится очистка паровых установок, то есть выведение посторонних примесей вместе с водой. Продувка бывает двух видов, которые подробно рассмотрим ниже, а именно периодическая – выполняется периодически для удаления шлама из экранов, барабана, коллекторов нижней части котла.

Этот процесс быстрый, но с большим расходом воды. Сброс воды производится в охлаждающий расширитель перед попаданием в канализацию. Непрерывное же промывание паровых котлов отводит примеси постоянно из верхней части котла. Вода поступает в сепаратор, где пар и вода разделяются.

Водогрейный

Чтобы увеличить устойчивость работы, водогрейные котлы подключаются в систему отопления через водоводяные теплообменники.

Подпиточная вода в котле должна быть высокого качества, для этого проводится непрерывная и периодическая продувка замкнутого контура. Данная процедура позволяет исключить содержание соединений железа.

Виды продувки

Как было сказано выше различают два типа очистки: периодическая и непрерывная. Первая предназначена для избавления от шламовых примесей, а вторая для обеспечения необходимого минимального уровня содержания солей в котловой воде. Частота периодической и объём непрерывной продувок определяется специалистами по техническому обслуживанию.

Периодическая продувка

Этот вид выполняется двумя сотрудниками при уровне воды в барабане больше среднего. При этом один непосредственно осуществляет промыв, а второй контролирует уровень воды.

Периодическое промывание осуществляется в несколько этапов:

- Убеждаются в исправности линии.Участок трубы между котлом и вентилем промыва должен быть горячим, а за вентилем – холодным.

- Убеждаются в работоспособности запорной арматуры и измерительных приборов.

- Плавно открывается второй вентиль.

- После этого открывается осторожно первый от котла вентиль во избежание гидроудара.

- Период времени открытия первого вентиля не должен быть больше, чем 30 сек. Далее закрывается второй за ним вентиль.

После завершения процесса следует убедиться в закрытии всех вентилей и линия герметична. Время начала и окончания процедуры отображается в журнале смены.

При периодическом промыве производится отвод воды с примесями из нижней части котла. Помимо этого промывание помогает уменьшить уровень содержания солей в котловой воде. Качество процедуры определяется прибором по измерению давления в линии.

Непрерывная продувка котла

Непрерывная продувка выполняется через открытый на постоянной основе вентиль, который располагается на линии промыва, из верхней части котла. Вокруг барабана укладывается труба с отверстиями для равномерного поступления воды.

Это необходимо для избавления от солесодержащей воды, которая замещается таким же объёмом более чистой подпиточной водой. Как правило, объём промывания составляет до 3% воды. Этого достаточно для поддержания необходимого уровня содержания солей в воде.

Специалист по химическому анализу определяет количество солей в воде, и в зависимости от этого устанавливается процент отвода воды. Вода из котла поступает в сепаратор, где происходит разделение пара и воды, пар поступает в деаэратор, а загрязнённая вода после охлаждающего расширителя в канализацию.

Схемы продувки котла

![]()

![]()

На рисунке представлена схема проведения непрерывной и периодической продувок парогазовой установки мощностью 450 кВт. Насыщенный пар из расширителя непрерывной продувки направляется в сепаратор пониженного давления. Паропровод снабжён запорными вентилями и обратным клапаном.

Дренаж из РНП поступает в ёмкость чистых стоков. После РНП жидкость поступает в расширитель периодической продувки, а после этого загрязнённая вода сбрасывается в сливной бак из котла.

Чертеж паропровода из сепаратора непрерывной продувки к деаэратору

![]()

![]()

На данном проектном чертеже отображена конструкция паропровода низкого давления из РНП в атмосферный деаэратор. Паропровод снабжён запорной арматурой и обратным клапаном во избежание попадания пара в расширитель.

Чертеж выхлопа от предохранительного клапана РНП

![]()

![]()

На данном чертеже отображён трубопровод выхлопа от предохранительного клапана расширителя непрерывной продувки. Он проходит к главному корпусу и затем направляется на крышу (не выше 2 м) для обеспечения безопасности сотрудникам. На трубопроводе выхлопа устанавливается гидравлический затвор для отведения дренажа.

Чертеж выпара из расширителя периодической продувки

![]()

![]()

На рисунке представлен выпар из РПП. Его выводят на пределы помещения. В отличие от выхлопа, выпар отводится постоянно. Выпар необходимо охлаждать, для чего используют устройство подачи холодной воды в трубопровод (охладитель выпара).

kotle.ru

Что такое котел утилизатор: принцип работы, конструкция, расчет

Мировая индустрия сегодня потребляет огромное количество энергии. Самая большая проблема состоит в том, что половина ее тратится впустую из-за неэффективных процессов генерации. Тепло в виде пара, горячей воды или дымовых газов выбрасывается в окружающую среду практически в любом производственном цикле.

Сегодня, используя интеллектуальные современные системы утилизации, отработанное тепло можно повторно использовать для других целей, что снижает выбросы углерода в атмосферу и тепловое загрязнение окружающей среды. Статистика подтверждает, что крупными источниками теплового загрязнения являются нефтепереработка, металлургия и энергетика.

Котлы утилизаторы (КУ) — котлы для использования отработанного тепла и технологических газов от газотурбинных и дизельных установок. Температура выбросов достигает сотни и даже тысяч градусов, в связи с чем перед инженерами и исследователями стоит вопрос максимального использования этой энергии.

СодержаниеПоказать

Что такое котел утилизатор

Котлы для регенерации бросового тепла устанавливаются в промышленности, особенно на заводах по выработке этилена и аммиака, серной и азотной кислот. Котлы утилизаторы отходящих газов паросиловых установок применяются, чтобы повысить общий К.П.Д. тепловых станций.

Источник фото: hurstboiler.com

Конструкционно котел выполнен, как нечто среднее между обычным кожухотрубным теплообменником и жаротрубным котлом. Его первоначальной функцией было охлаждение высокотемпературного отработанного газа, в качестве побочного продукта, он выполнял генерацию пара низкого давления.

Сегодня аспект защиты окружающей среды приобретает все большее значение, требования к условиям эксплуатации, стали все более жесткими, поэтому выработка вторичных энергоресурсов, стала неотъемлемой частью любого нового или реконструированного проекта.

Для эффективной работы КУ применяют тепло, выбрасываемое от других производственных процессов, поэтому устройства, в большинстве случаев, не имеют камеру сгорания. Поскольку они работают в агрессивной среде и в зонах высоких температур, ремонт котлов утилизаторов проводится намного чаще, чем основного технологического котельного оборудования.

Вторичная энергия, полученная от КУ в виде пароводяной или воздушной смеси, используется при производстве электроэнергии или в когенерационных схемах. Котлы изготавливаются, как отечественными, так и зарубежными заводами и предназначены для регенерации вторичных энергоресурсов.

При всем внешнем сходстве с обычными технологическими котлами, утилизаторы обладают значительными отличиями.

Особенности оборудования:

- В конструкции отсутствует топочное устройство или камера сгорания, если использует тепло, от других тепловых процессов. Топка в таких котлах применяется, если в рабочих средах есть химический компонент тепла, который необходимо получить в процессе горения.

- Наличие микро отходов в дымовых газах (пыль, несгоревшее топливо, металлические частицы) связанных с технологией, поэтому требуется, чтобы утилизаторы имели не менее двух отсеков с газотурбинными камерами и перепускной канал с вентилем для регулирования рабочих параметров горения. Этот обход используется утилизатором, для эффективного теплообмена и сводит к минимуму аварии из-за температурных и эрозионных перенапряжений корпуса, работающего в экстремальных зонах. С этим также связано то, что рабочие элементы и расходные материалы изготавливаются из специальных марок стали.

- Корпус загерметизирован, а испарительные змеевики замкнуты в одном контуре использующий циркуляционный насос и по газовому тракту, имеющий выход в дымоход.

- Корпус выполнен из стальных листов толщиной от 15 до 20 мм, который должен надежно противостоять интенсивному рабочему процессу, в среде с высокими параметрами по давлению и температуре.

- Обычно газовые поверхности защищены от износа специальными трубными гильзами стали X17. Также конструкция КУ должна обеспечивать герметизацию установки.

- Испарительные элементы, установленные в газоходах котла создают общий циркуляционный контур.

- Уходящие газы после технологических процессов имеют в своем составе пыль и другие агрессивные вещества, которые нужно удалять до поступления в котел. Для этого используют мощные циклоны и электрофильтры, но даже они не обеспечивают полную очистку газовой среды.

- Пыль неравномерно откладывается на поверхности нагрева и снижает теплоотдачу, что вызывает перекос змеевиков из-за неравномерности нагрева, а присутствие в газах соединений Ca, Na, S способствуют образования на поверхностях нагрева твердых отложений, вызывающих коррозию в контуре испарения, влияет на проходимость сред. Поэтому современные КУ оборудуются топкой для дожигания уходящих газов.

Типичный КУ имеет:

- барабан;

- испаритель без перегревателя;

- экономайзер воды.

Эффективность теплообменника зависит от трех факторов: температуры газа на входе в котел, объема и способа доставки источника вторичных энергоресурсов.

Применение котлов утилизаторов

Котлы утилизаторы нашли широкое применение в промышленном секторе и системах жизнеобеспечения, используя энергию уходящих газов.

Поскольку устройство не подключено к системам топливоподачи или другим источникам природных энергоносителей, для эффективности схемы регенерации котел устанавливают непосредственно в точке бросовой энергии.

Устройство утилизатора. Источник фото: info.wikireading.ru

Области применения устройств для использования вторичных энергоресурсов:

- в схеме повышения эффективности работы ТЭС;

- утилизация выбросов после работы ГТУ;

- утилизация тепла в черной и цветной металлургии;

- утилизация выбросов химической промышленности и азотных удобрений;

- технологических циклах целлюлозно-бумажной отрасли;

- строительных материалов;

- нефтяной отрасли.

В России несколько заводов выпускающие подобное оборудование, их номенклатура способна удовлетворить широкий спектр использования вторичных энергоресурсов. Отличительной чертой таких КУ является их уникальность, поскольку они выпускаются индивидуально под реальные выбросы, фактически установленное оборудование и площадку для монтажа.

Виды котлов-утилизаторов в России:

- Объекты малой энергетики от 2 до 60 МВТ, водогрейный тип, с естественной циркуляцией воды, топкой или без, имеющие горизонтальное или вертикальное движение газовой среды.

- Блоки до 300 МВТ, паровые КУ, моно или дубль блоки ПГУ или дополнения к схемам существующих ЭС в паре: газотурбинная установка и котел утилизации.

- Блоки до 850 МВТ, паровые котлы в схеме ПГУ.

Основные технические данные КУ для энергетики:

- паропроизводительность от 10 до 300 т/ч;

- давление среды от 0.46 до 12.7 Мпа;

- использование температуры от 200 до 560 С.

Принцип работы

Принцип работы КУ зависит от схемы выработки вторичных энергоресурсов и движения газов – в трубном или межтрубном пространстве.

Газотрубные утилизаторы, вторичный энергоноситель движется в газовом пространстве, вертикальном или горизонтальном. Такие установки обычно устанавливаются в схеме работы мартеновских или других печей, они обладают малыми показателями энергоэффективности.

Принцип работы котлов утилизаторов:

- Горячие газы с Т = 1200 С из печи движутся во по-газовоздушному тракту на вход газохода КУ, на входе, которого на стенах расположены W- нагревающие поверхности ленточных экранов и конвективный пароперегреватель.

- Вода, получая тепло от уходящих газов нагревается и движется в виде пароводяной смеси, с помощью естественной циркуляцией, образуя пар Р до 4.5 МПа и Т 440 С.

Общая мощность таких КУ составляет до 10 МВт. Для получения стабильной нагрузки, в котлах устанавливается предтопок, работающий с газовой форсункой.

В водотрубных КУ — вторичные энергоресурсы движутся в межтрубном пространстве, а нагреваемая вода в трубах. Принцип работы котла утилизатора основан на многократной принудительной циркуляции теплоносителя в водяном контуре.

Испарительный элемент выполнен ввиде параллельных секций, что уменьшает сопротивление среды, и дает возможность использовать маломощные насосы для циркуляции воды. Схема такого КУ выполняется горизонтальной или вертикальной и определяется фактической схемой расположения оборудования.

![]()

![]()

В когенерационных установках в виде вторичных энергоресурсов используют тепло газов от турбин. Полученный пар применяется для нагревания воды в бойлерной системе отопления или на технические нужды промышленных объектов. Обычно это одноконтурные котлы с принудительной циркуляцией.

Пиролизные КУ обрабатывают отходы жилищно-коммунальной сферы и промышленности, для чего оснащены озонатором, развивающим высокотемпературный режим, что позволяет сжигать любые полимерные или бытовые отходы.

Классификация котлов утилизаторов

КУ классифицируются по таким параметрам:

- Температуре поступающих газов: низкотемпературные < 901 C и высокотемпературные >1001 С. В первом случае происходит конвекционная теплопередача, а во втором тепло передается в виде излучения, поскольку в этой среде частицы газа изменяют свое состояние.

- Давлению вырабатываемого пара от установок и представляют: низкого до 2 МПа, среднего до 5 МПа и высокого от 5 до 15 Мпа.

- По тракту движения сред: газо и водотрубные.

- По способу движения воды в нагревательном контуре: естественной и принудительной.

- По схеме исполнения и установки нагревательных пакетов: вертикальные и горизонтальные.

Тепловой расчет утилизатора

Для выполнения теплового расчета КУ потребуются данные уходящих газов от первичной установки генерации заданные параметры сред. Задача состоит в определении показателей сред, участвующих в процессах теплопередачи по конструктивным элементам утилизатора.

Например, расчет КСТ -80 с исходными данными:

- Максимальный расход газов G0=6,500 тыс.м3/ч;

- Параметры пара: Рпп=4 Мпа, tпп=430С;

- Параметры газов перед КУ 750С;

- Температура воды tпв=100С.

- Состав газовой среды: С02=7.0 %, СО=16.0 %, N2=60. 0%, h3=12.0%, SO2=1.0 %, h3O=4.0 %.

Пример расчета приведен в таблице.

![]()

![]()

![]()

![]()

kotle.ru